Известен способ изготовления пневматических радиальных шин, в котором собирают каркас шины, брекерный браслет с последующим совмещением их, наложением резинового протектора и проведением вулканизации в покрышечных прессформах. Брекерный браслет представляет из себя пакет (сэндвич) сдублированных, наложенных друг на друга нескольких слоев обрезиненного и раскроенного под углом кордов (армирующих материалов) текстильных или металлических. [1].

Известен другой способ сборки пневматических грузовых радиальных шин с брекером из металлокорда, при котором собранный брекерный браслет разжимается изнутри путем раскрытия секторов брекерного шаблона на сборочном станке (агрегате) [2].

Такая технологическая операция необходима для лучшего дублирования слоев металлокордного брекера и удаления воздушных пузырей захваченных при послойной сборке брекера. Однако она не обеспечивает равномерную вытяжку по длине всего брекерного браслета. Вытягиваются только участки между секторами брекерного шаблона сборочного станка (агрегата). Участки брекерного браслета непосредственно под секторами шаблона не вытягиваются из-за сил трения между внутренней части сырой резины слоев брекера и наружной поверхностью самого сектора шаблона.

Для решения этой проблемы было разработано техническое решение, при котором кольцевую заготовку брекерных слоев растягивают изнутри по окружному периметру вращающими барабанами, размещенными внутри последней, путем плоскопараллельного перемещения одного из по меньшей мере двух барабанов, при этом кольцевая заготовка брекерных слоев вращается и растягивается [3].

Число слоев металлокордного брекера, как правило, бывает не менее 4-х и более до 8. В зависимости от типоразмера грузовой, крупногабаритной сельскохозяйственной и карьерной шины.

Диаметр нити металлокорда в таком классе шин достигает 3,6 мм при разрывной нагрузке до 12 кН. Толщина обрезинки слоев металлокорда до 5 мм.

Сами нити металлокорда имеют высокие показатели линейной жесткости (модуль упругости Гука) вдоль нити, так и поперек нити (жесткость по Таберу).

Понятно, что для растяжения такого мощного пакета слоев требуются большие усилия, прикладываемые к осям барабанов. Для уменьшения трения между поверхностью барабанов и сырой резиновой смесью обрезинки на барабаны может наноситься предварительно смазка (жидкая или сухая) стеарин, мыло и т.п.

При простом растяжении обрезиненного брекерного браслета происходит пластическая вытяжка последнего по внутреннему диаметру, при этом поворачиваются нити металлокорда в массиве сырой резины. Величина угла поворота (разворота) нитей металлокорда зависит от пластичности самой резиновой смеси, прочности связи резины с металлокордом, от величины значения жесткости по Таберу нити металлокорда и заданной величины вытяжки брекерного браслета. Нити металлокорда в краевых зонах брекерного браслета поворачиваются существенно на больший угол, чем в центральной части браслета. Исходная (начальная) ширина брекерного браслета уменьшается, брекер сжимается [4].

Предлагается следующее техническое решение.

Для обеспечения равномерного и последовательного натяжения нитей преимущественно металлокорда брекерного браслета, снижения усилий при плоскопараллельном перемещении барабанов (при вытяжке браслета) необходимо выполнить хотя бы у одного из натяжных барабанов наружный профиль (образующая) центральной части выпуклым по центру барабана, при этом по длине образующей указанный барабан может быть разделен на две или три части со смещением (эксцентриситетом) друг относительно друга.

При таком решении брекерный браслет будет при проведении вытяжки более устойчиво центрироваться относительно центральной оси натяжного барабана. Кроме того, выполнение натяжного барабана разделенным на две или три (или более) части по длине его образующей со смещением позволит периодически изменяться площади контакта между поверхностью натяжного барабана и брекерного браслета, что, соответственно, изменит также удельные напряжения вытяжки.

Это позволит нитям металлокорда более свободно в пакете (сэндвиче) брекерных слоев разворачиваться (поворачиваться), изменяя свой исходный угол наклона (расположения). По зонам.

Широкий брекерный браслет и вязкость резиновой смеси не позволяют при вытяжке брекерного браслета располагаться нити металлокорда по максимально прямой линии.

Выступающая часть натяжного барабана при вращении периодически (после каждого оборота) будет вытягивать ограниченную часть (центральную) брекерного браслета, а затем разрезные барабаны будут растягивать крыльевые (концевые) части брекерного браслета.

Понятно, усилия при натяжении определенных участков брекерного браслета будут значительно меньше, чем при вытяжке на полных барабанах без смещения.

Натяжные барабаны должны свободно вращаться и иметь привод для вращения и плоскопараллельного перемещения. Наружные диаметры натяжных барабанов могут быть как равными, так и различными. Предварительная заготовка брекерного браслета (сэндвич) может собираться как отдельно и устанавливаться на натяжные барабаны, так и на самом устройстве.

Далее вытянутую кольцевую заготовку металлокордного брекера совмещают с каркасным браслетом, прикатывают ее, накладывают протектор и завершают процесс формованием покрышек, и вулканизацией.

На фиг 1 показан брекерный браслет 1, состоящий из нескольких слоев (сэндвич) обрезиненного и раскроенного металлокорда. Натяжные барабаны 2, 3. Диаметры барабанов d. Оба могут свободно вращаться, но один как минимум должен быть с приводами вращения и плоскопараллельного перемещения. Начальное расстояние между центрами натяжных барабанов L0. Расстояние между центрами барабанов после вытяжки Li. По окончании вытяжки на требуемый размер (величину) барабан возвращается (сближается) со вторым - брекерный браслет снимается и передается на технологическую операцию второй стадии сборки радиальных шин.

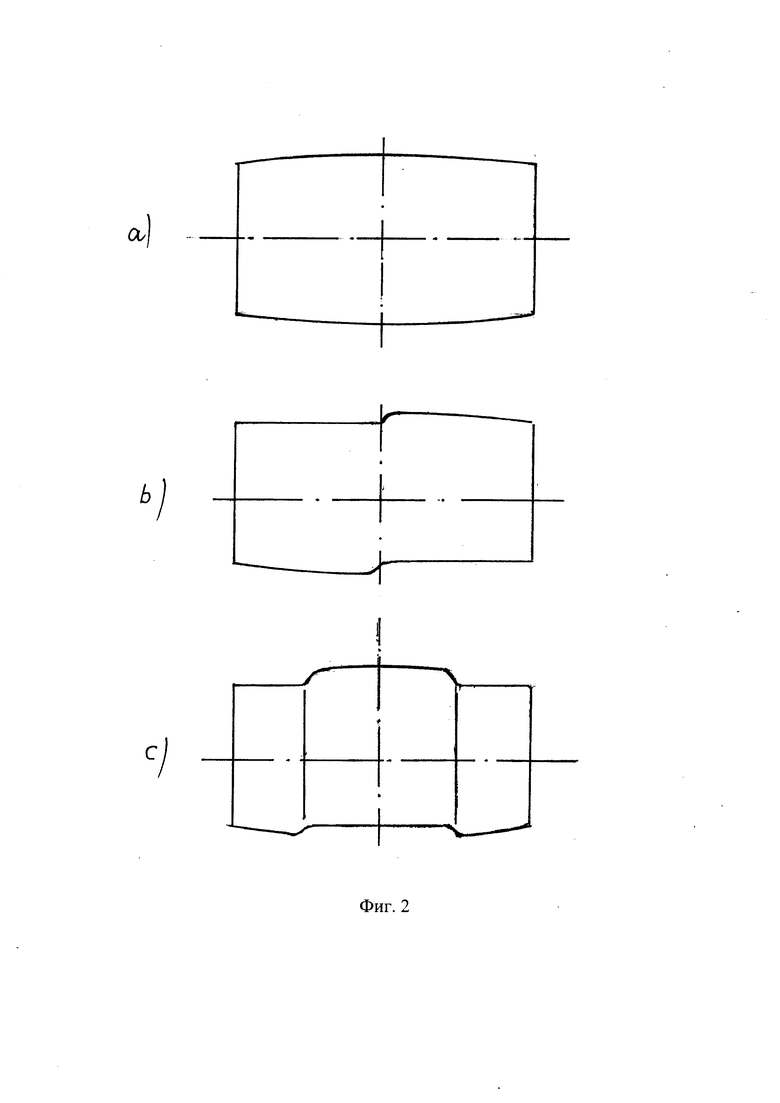

На фиг. 2 показаны различные профили исполнения натяжных барабанов 2, 3.

a) выполненный выпуклым по образующей.

b) выполненный разрезным на две равные части со смещением друг относительно друга.

c) выполненный разрезным на три части со смещением друг относительно друга.

Общая вытяжка брекерного браслета определяется по формуле как отношение разницы ПД брекерного браслета вытянутого и ПД исходного брекерного браслета к ПД исходного брекерного браслета в процентах. При применении двух вытяжных (натяжных) барабанах и с равными их внешними диаметрами вытяжка брекерного браслет равна (L1 - L0) / L0, где L0 - расстояние между центрами до вытяжки, L1 - расстояние между центрами барабанов после вытяжки.

Конструкция (профиль) образующих вытяжных барабанов определяется, исходя из ширины брекерного браслета, числа слоев обрезиненного металлокорда, жесткостными свойствами нитей металлокорда. Радиус кривизны (выпуклость) натяжного барабана также определяется габаритами брекерного браслета (внутренний диаметр, ширина). Чем больше габариты брекерного браслета, тем больше должна быть кривизна выпуклости натяжных барабанов.

Смещение (эксцентриситет) частей натяжных барабанов может быть от 0 до 10% от диаметра d натяжных барабанов.

Ширина натяжных барабанов должна быть всегда больше ширины брекерного браслета. Выступающие кромки натяжных барабанов при выполнении их с эксцентриситетом необходимо плавно «завалить» для исключения сдирания сырой резины с брекерного браслета.

Литература

1. Г.Я Власов, О.И. Терехов и др. Основы технологии шинного производства. Учебное пособие. Воронеж, 2002.

2. Рекламный проспект Сборочные станки для грузовых шин ф. Крупп, ФРГ.

3. Каспаров А.А. и др.

https://rusneb.ru/catalog/000224_000128_0095116707_19971010_A_RU/

4. Каспаров А.А. Повышение ресурса и снижение сопротивления качению крупногабаритных автомобильных шин. дисс… канд. тех. наук: 01.02.06. М. 2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОТЕКТОРА ПНЕВМАТИЧЕСКИХ ШИН | 2019 |

|

RU2718555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПНЕВМАТИЧЕСКИХ ШИН | 2024 |

|

RU2837096C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОТЕКТОРА ПНЕВМАТИЧЕСКИХ ШИН | 2024 |

|

RU2836925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПНЕВМАТИЧЕСКИХ ШИН | 2017 |

|

RU2678266C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2701603C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2701598C1 |

| Пневматическая шина | 2018 |

|

RU2681789C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2269419C2 |

| Установка для изготовления покрышек пневматических шин | 1990 |

|

SU1766702A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1991 |

|

RU2014235C1 |

Изобретение относится к способу сборки покрышек пневматических шин. Техническим результатом является обеспечение равномерного и последовательного натяжения нитей преимущественно металлокорда брекерного браслета и снижение усилий при плоскопараллельном перемещении барабанов. Технический результат достигается способом сборки покрышек пневматических шин, при котором собирают каркасный браслет и кольцевую заготовку из слоев преимущественно металлокордного брекера. Растягивают ее изнутри по окружному периметру плоскопараллельным перемещением барабанов, совмещают с каркасным браслетом, прикатывают ее, накладывают протектор и завершают процесс формованием покрышек и вулканизацией. Причем наружный профиль центральной части хотя бы одного из натяжных барабанов выполнен выпуклым по центру барабана. При этом по длине образующей указанный барабан может быть разделен на две или три части с радиальным смещением друг относительно друга. 2 ил.

Способ сборки покрышек пневматических шин, при котором собирают каркасный браслет и кольцевую заготовку из слоев преимущественно металлокордного брекера, растягивают ее изнутри по окружному периметру плоскопараллельным перемещением барабанов, совмещают с каркасным браслетом, прикатывают ее, накладывают протектор и завершают процесс формованием покрышек и вулканизацией, отличающийся тем, что с целью обеспечения равномерного и последовательного натяжения нитей брекерного браслета по его ширине наружный профиль центральной части хотя бы одного из натяжных барабанов выполнен выпуклым по центру барабана, при этом по длине образующей указанный барабан может быть разделен на две или три части с радиальным смещением друг относительно друга.

| RU 95116707 A, 10.10.1997 | |||

| Способ сборки покрышек пневматических шин типа "р" | 1974 |

|

SU486914A1 |

| Счетчик молока | 1990 |

|

SU1789143A1 |

| DE 19913241 C1, 28.09.2000 | |||

| Устройство для изготовления брекерно-протекторных браслетов для покрышек пневматических шин | 1980 |

|

SU1011040A3 |

Авторы

Даты

2025-05-05—Публикация

2024-07-12—Подача