Изобретение относится к способу и системам для измерения переменных магнитных величин, а именно магнитной восприимчивости, например у железной руды.

В настоящее время проблема контроля и управления качеством добываемых железных руд в горнодобывающей промышленности стоит особо остро, так как от качества добываемой руды зависят качество концентратов, качество металлов и получаемой продукции всех перерабатывающих отраслей.

Известны различные методы контроля руды на производстве, например, для контроля качества руды можно использовать конвейерные онлайн-анализаторы. Они позволяют оперативно управлять процессами горно-обогатительного производства и достигать максимального качества конечного продукта. Методы анализа могут быть разными и зависят от особенностей месторождения. Существуют рентгенофлуоресцентный (РФА) метод, нейтронно-активационный (PGNAA) метод, лазерный анализ. По результатам измерений определяется качество измеряемого продукта, а также его тип, сорт.

Применение автоматизированной системы контроля качества руды позволяет добиться следующих положительных эффектов для горно-обогатительных производств:

- повысить управляемость технологическими процессами, непосредственно влияющими на качество товарной продукции рудников и обогатительных фабрик;

- добиться исключения несанкционированной отгрузки породы и некондиционной руды.

Из уровня техники известен патент РФ RU 163337 «Устройство контроля магнитной восприимчивости среды» (опубл. 10.07.2016 г.), который описывает устройство, содержащее генератор синусоидального напряжения; генераторную, две компенсационные и приемную катушки, размещенные параллельно друг другу в одной плоскости и направленные перпендикулярно поверхности исследуемой среды; два усилительно-преобразовательных блока; блок выделения большего сигнала и регистратор. Генератор синусоидального напряжения подключен к генераторной катушке. Приемная катушка включена между общей шиной и первыми объединенными выводами двух компенсационных катушек, вторые выводы которых через соответствующие усилительно-преобразовательные блоки, содержащие последовательно соединенные усилитель переменного напряжения, синхронный детектор и усилитель постоянного тока, подключены к первому и второму входам блока выделения большего сигнала, выход которого подключен к регистратору. Устройство также содержит первый, второй и третий конденсаторы, которые подключены параллельно к двум компенсационным и приемной катушкам и образуют совместно с ними три колебательных контура.

Согласно указанному патенту, устройство размещают над исследуемой средой, в качестве которой может выступать магнетитовая руда, измеряют ЭДС и сравнивают со значением ЭДС в отсутствие исследуемой среды.

Недостатком данного устройства являются невысокая точность, обусловленная изменением расстояния между датчиком и лентой, а также невысокая точность измерений, подверженная влиянию внешних факторов.

Известен патент РФ RU 2006888 «Устройство для опробования магнетитовых руд» (опубл. 30.01.1994 г.), который описывает генераторную, приемную и компенсационную катушки, оси которых параллельны одна другой и лежат в одной плоскости, основание для закрепления катушек с площадкой, устанавливаемой параллельно поверхности исследуемой среды, генератор синусоидального напряжения, усилительно-преобразовательную схему и регистратор. Выводы генераторной катушки подключены к генератору синусоидального напряжения. Один из выводов приемной катушки соединен с общей шиной, а другой вывод соединен с выводом встречно подключенной компенсационной катушки, свободный вывод которой подключен к входу усилительно-преобразовательной схемы. Устройство также снабжено второй компенсационной катушкой, второй усилительно-преобразовательной схемой и схемой выделения большего сигнала. Оси всех катушек расположены перпендикулярно площадке основания. Вторая компенсационная катушка одним выводом соединена с объединенными выводами приемной и компенсационной катушек, а другим выводом подключена к входу второй усилительно-преобразовательной схемы. Выходы первой и второй усилительно-преобразовательных схем соединены с соответствующими входами схемы выделения большего сигнала, выход которой подключен к регистратору.

Недостатками данного технического решения также являются невысокая точность, обусловленная изменением расстояния между датчиком и лентой, и невысокая точность измерений, подверженная влиянию внешних факторов.

В статье «Система автоматического контроля качества железорудного сырья в конвейерных потоках - скрп» (http://uralrudoavtomatika.ru/?p=148) (ООО «УралРудоАвтоматика», опубл. 12.09.2016) описывается система, которая осуществляет постоянный оперативный технологический контроль массовой доли железа в рудных потоках обогатительного передела от входного потока до товарной продукции. Этот контроль осуществляется за счет непрерывного бесконтактного измерения магнитных характеристик рудопотока с помощью индукционных конвейерных преобразователей (датчиков) типа «МВ-5» с последующим использованием алгоритма определения массовой доли магнетитового и общего (при наличии устойчивой корреляционной связи) железа в руде и продуктах ее переработки. При этом датчик типа «МВ-5» располагается под лентой конвейера.

Данная система автоматического контроля может быть выбрана в качестве ближайшего аналога заявленного технического решения, однако недостатком системы автоматического контроля является невысокая точность, обусловленная изменением расстояния между датчиком и лентой. Также в системе автоматического контроля невысокая точность измерений, подверженная влиянию внешних факторов.

Таким образом, на сегодняшний день существует задача разработки таких системы и способа контроля руды, которые обеспечивали бы простоту использования и точность получаемых результатов измерений.

Техническим результатом, на достижение которого направлено заявленное изобретение, является обеспечение точности, надежности, простоты и удобства эксплуатации и, как следствие, повышение качества работы всей системы контроля качества руды.

Поставленная задача решается, а заявленный технический результат достигается тем, что система контроля качества руды на ленте конвейера содержит устройство контроля качества руды на ленте конвейера, которое состоит из рычага и измерительной головки, причем рычаг содержит корпус и пружину, выполненную с возможностью поджима измерительной головки к ленте конвейера, а измерительная головка содержит датчик магнитной восприимчивости, состоящий из генератора переменного тока, генераторной катушки, приемной катушки, блока обработки сигнала от приемной катушки, и колесо, причем колесо обеспечивает постоянное расстояние от измерительной головки до ленты конвейера. Система также содержит датчик скорости движения ленты конвейера, конвейерные весы, а также датчик температуры, сервер обработки данных и монитор оператора, причем сервер обработки данных выполнен с возможностью получения данных от датчика магнитной восприимчивости, датчика скорости движения ленты конвейера и конвейерных весов, анализа полученных данных и вывода их на монитор оператора и калибровку датчика магнитной восприимчивости на основании данных от датчика температуры, датчика скорости движения ленты и конвейерных весов.

Решение поставленной задачи и достижение заявленного технического результата также возможны в частных вариантах исполнения заявленной системы контроля качества руды на ленте конвейера.

Так, датчик температуры может быть размещен на обмотке генераторной катушки. Датчик температуры предназначен для обеспечения компенсации температурной зависимости датчика магнитной восприимчивости от температуры окружающей среды.

Измерительная головка и рычаг могут быть соединены друг с другом с помощью подвижного соединения, при этом рычаг может быть выполнен с возможностью обеспечения постоянного положения измерительной головки относительно ленты конвейера. Данное условие может обеспечивать, например, дополнительная тяга, которая располагается вдоль рычага и одним концом соединена с измерительной головкой, а другим - с креплением датчика магнитной восприимчивости.

При этом сервер обработки данных может быть выполнен с возможностью получения данных от датчика скорости движения ленты конвейера и конвейерных весов с последующим анализом полученных данных и выводом их на монитор оператора. Дополнительно сервер обработки данных может получать данные от датчика температуры, анализировать их и выводить на монитор оператора.

Еще одним объектом настоящего изобретения, решающим поставленную задачу и позволяющим достичь заявленный технический результат, является способ контроля качества руды на ленте конвейера с использованием системы контроля качества руды на ленте конвейера. Способ контроля качества руды на ленте конвейера включает генерацию магнитного поля под лентой конвейера, измерение сигнала магнитного поля, обработку измеренного сигнала магнитного поля, передачу на сервер обработки данных обработанного сигнала магнитного поля, анализа полученных данных для определения параметров руды на ленте конвейера. Особенностью заявленного способа является то, что в нем также осуществляют калибровку датчика магнитной восприимчивости при заданных значениях температуры, измеряемой датчиком температуры, скорости движения ленты, измеряемой датчиком скорости движения ленты, и веса руды на ленте, измеряемого конвейерными весами.

Решение поставленной задачи и достижение заявленного технического результата также возможны в частных вариантах исполнения заявленного способа контроля качества руды на ленте конвейера.

Так, в способе можно дополнительно получать и обрабатывать сигнал по меньшей мере от одного из, выбранного из датчика температуры, датчика скорости движения ленты и конвейерных весов, при этом можно учитывать обработанный сигнал для определения параметров руды на ленте конвейера.

Далее изобретение, а также некоторые возможные варианты его осуществления более подробно поясняются со ссылками на фигуры, где

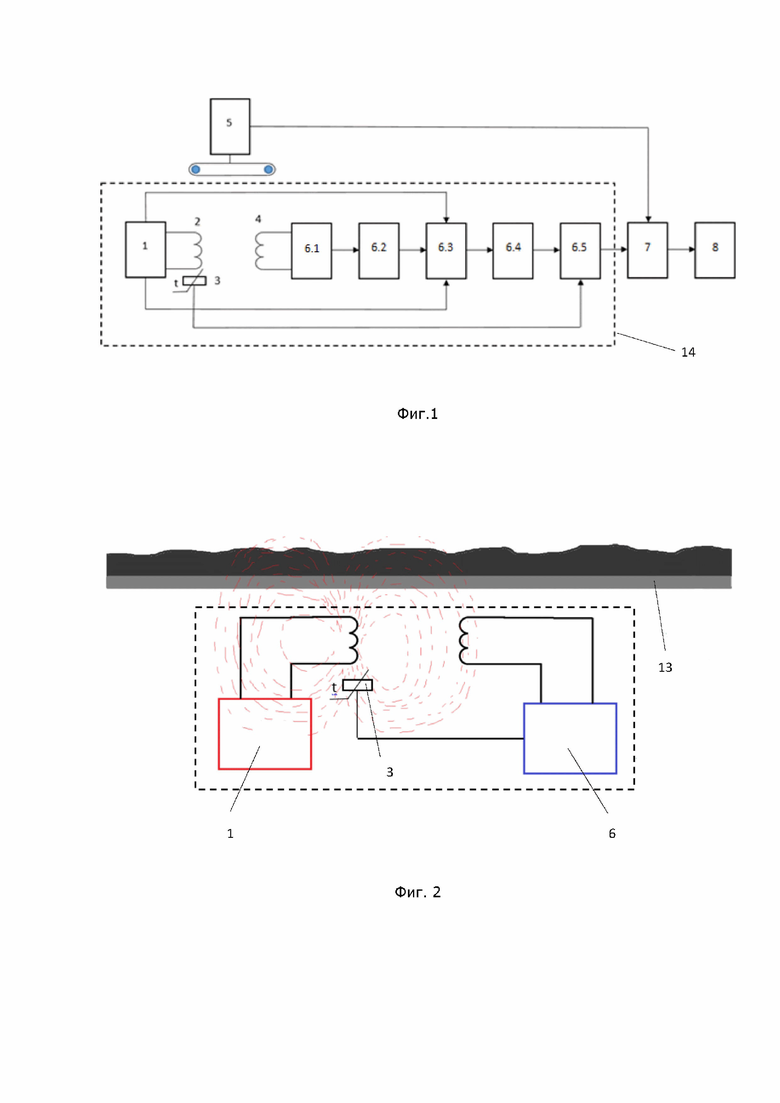

на фиг. 1 - блок-схема системы контроля качества руды;

на фиг. 2 - структурная схема датчика магнитной восприимчивости;

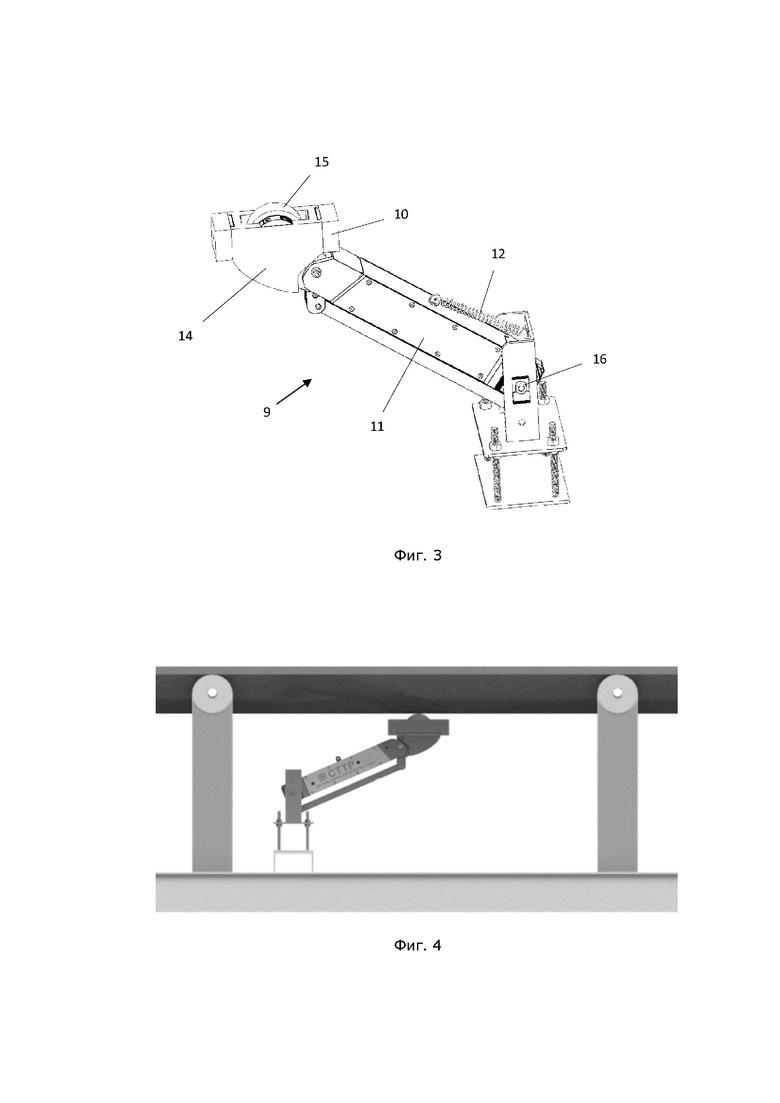

на фиг. 3 - общий вид устройства контроля качества руды;

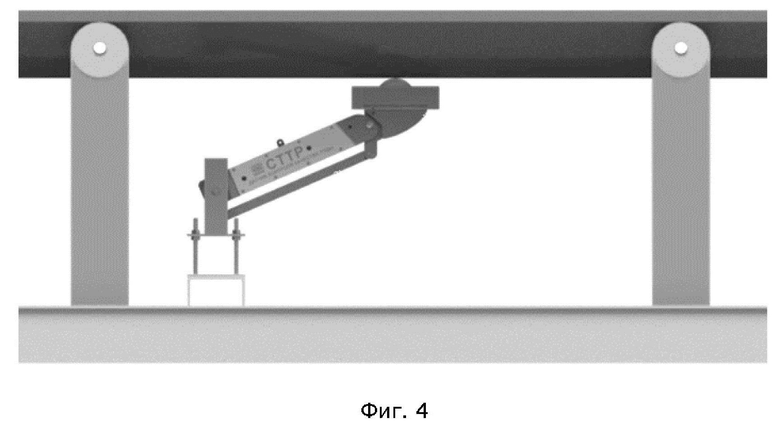

на фиг. 4 - расположение устройства контроля качества руды под лентой.

На фигурах основные части устройства контроля качества руды обозначены следующими позициями:

1 - генератор переменного тока;

2 - генераторная катушка;

3 - датчик температуры;

4 - приемная катушка;

5 - конвейерные весы;

6 - блок обработки сигнала;

6.1 - блок усиления сигнала;

6.2 - блок фильтрации сигнала;

6.3 - блок выпрямления сигнала;

6.4 - блок масштабирования сигнала;

6.5 - блок аналого-цифрового преобразования (АЦП);

7 - сервер обработки данных;

8 - монитор оператора;

9 - рычаг;

10 - измерительная головка;

11 - корпус;

12 - пружина;

13 - лента конвейера;

14 - датчик магнитной восприимчивости;

15 - колесо;

16 - подвижное соединение.

Устройство контроля качества руды, обеспечивающее работу системы и, как следствие, реализацию способа контроля качества руды, состоит из рычага 9 и измерительной головки 10. Рычаг 9 выполнен в виде корпуса 11 преимущественно из стали или схожего с ним материала, чтобы выдерживать температурные нагрузки, которые возникают под лентой 13 конвейера. Рычаг 9 поджимается к ленте пружиной 12, которая также может быть выполнена, например, из стали, и имеет подвижное соединение 16 для возможности изменения положения корпуса 11 рычага 9. Пружина 12 установлена с целью обеспечения возможности поджима измерительной головки 10 к ленте 13 конвейера, на которой располагается руда или иной материал, который может подлежать контролю данным устройством. Дополнительно, для удобства использования устройства, на измерительной головке 10 установлено колесо 15, которое совместно с пружиной 12 обеспечивает неизменное расстояние от измерительной головки 10 до нижней поверхности ленты 13 конвейера. Измерительная головка 10 содержит датчик 14 магнитной восприимчивости и датчик скорости движения (на фигурах не показан) ленты 13 конвейера.

Датчик 14 магнитной восприимчивости состоит из генератора 1 переменного тока, генераторной катушки 2, приемной катушки 4, блока 6 обработки сигнала от приемной катушки 4. Блок 6 обработки сигнала включает в себя блок 6.1 усиления сигнала, блок 6.2 фильтрации сигнала, блок 6.3 выпрямления сигнала, блок 6.4 масштабирования сигнала, блок 6.5 аналого-цифрового преобразования (АЦП). Дополнительно на обмотке генераторной катушки 2 может быть установлен датчик 3 температуры для компенсации температурной зависимости датчика 14 магнитной восприимчивости от температуры окружающей среды. Наличие датчика 3 температуры обусловлено тем, что устройство магнитной восприимчивости чувствительно к изменениям температуры окружающей среды, это не так критично в помещении с постоянной температурой, но критично и сильно влияет на результат измерения в помещениях с сильно изменяющейся температурой в течении суток, например, как в галерее конвейеров.

Система контроля качества руды содержит описанное выше устройство контроля качества руды, а также сервер 7 обработки данных и монитор 8 оператора. Сервер 7 обработки данных получает данные от датчика 14 магнитной восприимчивости, и, в случае их наличия, от датчика 16 скорости движения ленты конвейера и конвейерных весов 5, после этого анализирует полученные данные и выводит их на монитор 8 оператора.

Способ контроля качества руды на ленте 13 конвейера позволяет выполнять калибровку датчика 14 магнитной восприимчивости при заданных значениях температуры, измеряемой датчиком 3 температуры, скорости движения ленты, измеряемой датчиком скорости движения ленты, и веса руды на ленте 13 конвейера, измеряемого конвейерными весами 5.

Далее описывается подробный пример способа работы заявленной системы контроля качества руды.

С генератора 1 переменного тока напряжение подается на генераторную катушку 2, которая создает в окружающем пространстве переменное магнитное поле. При воздействии созданного магнитного поля на приемной катушке 4 создается переменное напряжение информационного сигнала, с такой же формой и частотой, как на генераторной катушке 2. При отсутствии руды на поверхности конвейерной ленты 13 напряжение на приемной катушке 4 максимально. Руда, находящаяся на ленте 13 конвейера, препятствует распространению магнитного поля, ослабляя его и тем самым уменьшая напряжение на приемной катушке 4, причем ослабление выше, когда содержание магнитного железа в руде выше. Далее сигнал с приемной катушки 4 поступает в блок 6 обработки сигнала, в котором он усиливается, фильтруется от помех, выпрямляется и оцифровывается. Аналого-цифровое преобразование (измерение) в блоке 6.5 аналого-цифрового преобразования происходит, примерно, каждые 100 мс. Датчик 14 магнитной восприимчивости записывает полученные результаты в память и каждую секунду производит расчет среднего значения последних не менее 10 измерений, после этого сигнал по каналу связи, например, RS-485, либо любой другой доступной линии связи, передается на сервер 7 обработки данных. На обмотке генераторной катушки 2 датчика 14 магнитной восприимчивости может быть установлен датчик 3 температуры для компенсации температурной зависимости датчика 14 магнитной восприимчивости от температуры окружающей среды. Сигнал с датчика 3 температуры также передается на сервер 7 обработки данных.

На сервере 7 обработки данных установлена программа обработки данных, входными данными для которой являются следующие значения:

- цифровое значение результата измерений, полученное с датчика 14 магнитной восприимчивости;

- значение температуры, полученное с датчика 3 температуры;

- значение текущего веса руды, полученное с конвейерных весов 5, установленных в непосредственной близости от датчика 14 магнитной восприимчивости;

- значение скорости движения ленты 13 конвейера, полученное с датчика скорости движения ленты конвейерных весов 5.

Датчик 3 температуры позволяет производить компенсацию температурной погрешности следующим образом: значение температуры с датчика 3 температуры попадает в компенсационную таблицу программного устройства на мониторе оператора 8, в которой происходит поиск соответствующего значения поправки результата измерения, после чего найденная или вычисленная поправка прибавляется или отнимается (если она со знаком минус) к полученному результату в %. Далее, к получившемуся результату прибавляется (или отнимается) поправка из таблицы, компенсирующая высоту насыпки руды на ленте 13 конвейера. Информационный сигнал на выходе датчика 14 магнитной восприимчивости зависит не только от магнитной составляющей руды, но и от таких факторов, как расстояние от датчика 14 магнитной восприимчивости до поверхности руды, от высоты насыпки слоя руды при малой ее толщине и от температуры окружающей среды. Расстояние от датчика 14 магнитной восприимчивости до руды при одинаковой толщине ленты 13 конвейера по всей ее длине компенсировать не нужно благодаря использованию заявленного устройства контроля качества руды.

Таким образом, заявленные система и способ контроля качества руды позволяют в качестве реального времени следить за качеством руды в потоке и оперативно производить операции по управлению обогащением руды, поддерживая тем самым качество конечного продукта фабрики более стабильным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КОНТРОЛЯ ЗАСОРЁННОСТИ МЕТАЛЛОЛОМА В ДВИЖУЩИХСЯ ЖЕЛЕЗНОДОРОЖНЫХ ПОЛУВАГОНАХ | 2018 |

|

RU2690527C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО ЭКСПРЕСС-КОНТРОЛЯ НЕМАГНИТНЫХ ВКЛЮЧЕНИЙ В МЕТАЛЛОЛОМЕ | 2022 |

|

RU2791133C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАГНИТНОЙ ВОСПРИИМЧИВОСТИ РУДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2006046C1 |

| СПОСОБ ОБНАРУЖЕНИЯ РАЗРЫВОВ ТРОСОВ ТРОСОВОЙ ОСНОВЫ РЕЗИНОТРОСОВЫХ КОНВЕЙЕРНЫХ ЛЕНТ | 1991 |

|

RU2016404C1 |

| Индукционный датчик | 1979 |

|

SU1019387A1 |

| УСТРОЙСТВО ДЛЯ ОПЕРАТИВНОГО ОПРОБОВАНИЯ МАГНЕТИТОВЫХ РУД | 2016 |

|

RU2632265C2 |

| Устройство для измерения магнитныхпАРАМЕТРОВ МАгНЕТиТОВыХ Руд | 1979 |

|

SU847241A1 |

| ИНДУКЦИОННОЕ ЗОНДОВОЕ УСТРОЙСТВО | 1997 |

|

RU2165091C2 |

| Устройство для опробования железных руд на транспортерной ленте | 1976 |

|

SU577487A1 |

| Устройство для магнитного опробования пород и руд на ленте транспортера | 1980 |

|

SU1004928A1 |

Изобретение относится к способу и системам для измерения переменных магнитных величин и может быть использовано для контроля качества руды на ленте конвейера. Сущность изобретения заключается в том, что система контроля качества руды на ленте конвейера содержит устройство контроля качества руды на ленте конвейера, которое состоит из рычага и измерительной головки, причем рычаг содержит корпус и пружину, выполненную с возможностью поджима измерительной головки к ленте конвейера, а измерительная головка содержит датчик магнитной восприимчивости, состоящий из генератора переменного тока, генераторной катушки, приемной катушки, блока обработки сигнала от приемной катушки и колесо, причем колесо обеспечивает постоянное расстояние от измерительной головки до ленты конвейера, датчик скорости движения ленты конвейера, конвейерные весы, а также датчик температуры, сервер обработки данных и монитор оператора, причем сервер обработки данных выполнен с возможностью получения данных от датчика магнитной восприимчивости, анализа полученных данных, вывода их на монитор оператора и калибровку датчика магнитной восприимчивости на основании данных от датчика температуры, датчика скорости движения ленты и конвейерных весов. Технический результа - повышение достоверности контроля качества руды на ленте конвейера. 2 н. и 5 з.п. ф-лы, 4 ил.

1. Система контроля качества руды на ленте конвейера, содержащая устройство контроля качества руды на ленте конвейера, которое состоит из рычага и измерительной головки, причем рычаг содержит корпус и пружину, выполненную с возможностью поджима измерительной головки к ленте конвейера, а измерительная головка содержит датчик магнитной восприимчивости, состоящий из генератора переменного тока, генераторной катушки, приемной катушки, блока обработки сигнала от приемной катушки,

и колесо, причем колесо обеспечивает постоянное расстояние от измерительной головки до ленты конвейера, датчик скорости движения ленты конвейера, конвейерные весы, а также датчик температуры, сервер обработки данных и монитор оператора, причем сервер обработки данных выполнен с возможностью получения данных от датчика магнитной восприимчивости, анализа полученных данных, вывода их на монитор оператора и калибровку датчика магнитной восприимчивости на основании данных от датчика температуры, датчика скорости движения ленты и конвейерных весов.

2. Система по п. 1, в которой датчик температуры размещен на обмотке генераторной катушки.

3. Система по п. 1, в которой измерительная головка и рычаг соединены друг с другом с помощью подвижного соединения, а рычаг выполнен с возможностью обеспечения постоянного положения измерительной головки относительно ленты конвейера.

4. Система по п. 1, в которой сервер обработки данных выполнен с возможностью получения данных от датчика скорости движения ленты конвейера и конвейерных весов, анализа полученных данных и вывода их на монитор оператора.

5. Система по п. 1, в которой сервер обработки данных выполнен с возможностью получения данных от датчика температуры и анализа полученных от него данных с выводом на монитор оператора.

6. Способ контроля качества руды на ленте конвейера с использованием системы контроля качества руды на ленте конвейера по любому из пп. 1-5, включающий генерацию магнитного поля под лентой конвейера, измерение сигнала магнитного поля, обработку измеренного сигнала магнитного поля, передачу на сервер обработки данных обработанного сигнала магнитного поля, анализа полученных данных для определения параметров руды на ленте конвейера, калибровку датчика магнитной восприимчивости при заданных значениях температуры, измеряемой датчиком температуры, скорости движения ленты, измеряемой датчиком скорости движения ленты, и веса руды на ленте, измеряемого конвейерными весами.

7. Способ по п. 6, в котором дополнительно получают и обрабатывают сигнал по меньшей мере от одного из выбранного из датчика температуры, датчика скорости движения ленты и конвейерных весов, и учитывают обработанный сигнал для определения параметров руды на ленте конвейера.

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| US 2002027095 A1, 07.03.2002 | |||

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2003 |

|

RU2225977C1 |

| WO 2022130898 A1, 23.06.2022 | |||

| СИСТЕМА АВТОМАТИЧЕСКОГО ЭКСПРЕСС-КОНТРОЛЯ НЕМАГНИТНЫХ ВКЛЮЧЕНИЙ В МЕТАЛЛОЛОМЕ | 2022 |

|

RU2791133C1 |

| Adam Heyduk, Bulk density estimation using a 3-dimensional image acquisition and analysis system, E3S Web of Conferences 8, 010 (2016), MEC2016, DOI: | |||

Авторы

Даты

2025-05-06—Публикация

2024-07-31—Подача