Область техники

Настоящее изобретение относится к области катализатора полимеризации олефинов, в особенности к сферическому носителю для катализаторов полимеризации олефинов, способу получения носителя, сферическому носителю, полученному этим способом, применению сферического носителя при получении катализаторов полимеризации олефинов, к катализатору, содержащему сферический носитель, и применению катализатора для катализа полимеризации олефинов.

Уровень техники

При использовании в полимеризации олефинов катализаторы Циглера-Натта, полученные из аддуктов дихлорида магния и спирта, особенно катализаторы, полученные из сферических аддуктов дихлорида магния и спирта, обычно проявляют значительно лучшие каталитические свойства, чем катализаторы, нанесенные на другие носители. Поэтому большинство современных катализаторов полимеризации олефинов готовят путем нанесения галогенида титана на аддукт дихлорида магния и спирта.

Однако, когда при полимеризации олефинов используют катализаторы, полученные из аддукта дихлорида магния и спирта, частицы полимера легко разрушаются во время полимеризации, что приводит к большому количеству очень мелких частиц полимера.

Чтобы преодолеть этот недостаток, предпринята попытка заранее вводить электронодонорное соединение в состав носителя из аддукта дихлорида магния и спирта. Например, в документах CN1397568A и CN1563112A предложено введение фталатного соединения в качестве внутреннего донора электронов в синтез носителя из аддукта дихлорида магния и спирта для получения сферического носителя «дихлорид магния-спирт-фталат», который затем вводят в реакцию с тетрахлоридом титана с образованием катализатора. Однако, как правило, во время приготовления составной сферический носитель бывает липким, и трудно сформировать сферические частицы с подходящим размером частиц.

Кроме того, большинство из вышеупомянутых аддуктов (дихлорид магния-спирт) получают криогенным охлаждением и отверждением высокотемпературного расплава спиртового аддукта. Мало того, что такая технология потребляет большое количество энергии и включает сложный процесс получения, требующий множества реакторов в комбинации, но также распределение частиц по размерам полученного спиртового аддукта является относительно широким.

Для решения этой проблемы в документе CN102040683A раскрыт способ получения носителя путем взаимодействия аддукта дихлорида магния и спирта с соединением оксиранового типа. Однако получение катализатора с использованием этого способа часто требует добавления поверхностно-активного вещества, и этот способ имеет недостатки, заключающиеся в нестабильности процесса получения, легкой агломерации носителя и формировании плохого носителя.

Таким образом, все еще существует потребность в разработке способа получения носителя, пригодного для использования в катализаторах полимеризации олефинов.

Описание изобретения

Цель настоящего изобретения состоит в преодолении недостатков, присущих известному уровню техники, состоящих в том, что носитель катализатора полимеризации олефинов имеет плохую морфологию частиц, не может быть получен носитель, имеющий небольшой размер частиц, а при использовании при полимеризации олефинов катализатор, приготовленный из носителя, показывает плохую реакцию на водород.

Неожиданно установлено, что носитель катализатора с новой композицией и с хорошей морфологией частиц может быть получен за счет добавления спиртового соединения и галогенированного спиртового соединения при получении носителя катализатора с образованием псевдоожиженной смеси и затем за счет распылительной сушки. Полученный таким образом носитель катализатора по существу не имеет частиц с аномальной морфологией; может быть получен носитель с очень маленьким размером частиц, так что расширяют интервал размера частиц получаемого носителя; носитель может быть синтезирован напрямую без использования поверхностно-активного вещества и без использования инертного растворителя при получении, причем процесс получения стабилен; кроме того, когда катализатор, приготовленный из носителя, используют при полимеризации олефинов, чувствительность к водородной модуляции является высокой. На основании вышеизложенного реализовано настоящее изобретение.

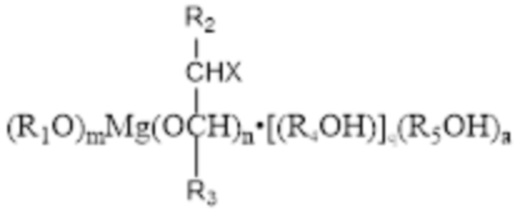

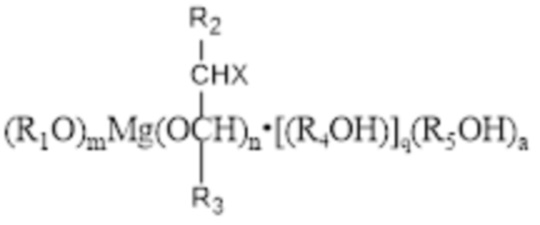

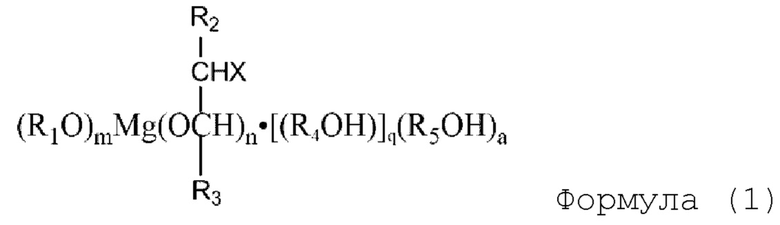

Цель настоящего изобретения состоит в разработке сферического носителя для катализаторов полимеризации олефинов, содержащего, по меньшей мере, одно магнийсодержащее соединение, имеющее структуру, представленную формулой (1):

Формула (1),

Формула (1),

где

R1 представляет собой С1-10-алкил;

R2 и R3 каждый независимо друг от друга выбирают из группы, состоящей из H, C1-10-алкильных групп и C1-10-алкильных групп, замещенных 1-10 атомами галогена;

R4 выбирают из группы, состоящей из C1-10-алкильных групп, замещенных, по меньшей мере, одним атомом галогена, и C6-20-арильных групп, замещенных, по меньшей мере, одним атомом галогена;

R5 представляет собой С1-5-алкил;

X выбирают из группы, состоящей из атомов фтора, хлора, брома и йода;

m имеет значения от 0,1 до 1,9, n имеет значения от 0,1 до 1,9, и m+n=2; 0<q<0,2; 0<a<0,1.

Другая цель настоящего изобретения состоит в разработке способа получения сферического носителя для катализаторов полимеризации олефинов, включающего:

(1) введение материалов компонента А в первый контакт и затем приложение сдвигающего усилия к полученной смеси с получением первого продукта, причем компонент А содержит галогенид магния общей формулы MgXY и первый спирт общей формулы R1OH;

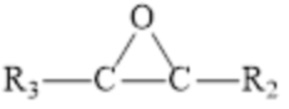

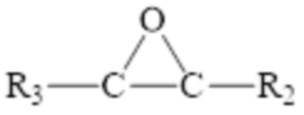

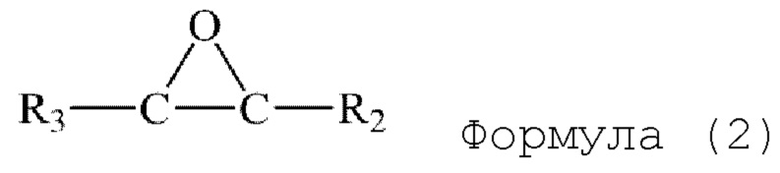

(2) введение первого продукта и компонента В во второй контакт с получением второго продукта, причем компонент В содержит соединение оксиранового типа, имеющее структуру, представленную формулой (2);

(3) введение второго продукта и компонента С в третий контакт с получением третьего продукта, причем компонент С содержит галогенированный спирт общей формулы R4OH и второй спирт общей формулы R5OH; и

(4) распылительную сушку третьего продукта;

Формула (2),

Формула (2),

где

в формуле R1OH R1 представляет собой С1-10-алкил;

в формуле (2) R2 и R3 каждый независимо друг от друга выбирают из группы, состоящей из H, C1-10-алкильных групп, незамещенных или замещенных 1-10 атомами галогена;

в формуле R4OH R4 выбирают из группы, состоящей из C1-10-алкильных групп, замещенных, по меньшей мере, одним атомом галогена, и C6-20-арильных групп, замещенных, по меньшей мере, одним атомом галогена;

в формуле R5OH R5 представляет собой С1-5-алкил;

в формуле MgXY X выбирают из группы, состоящей из атомов фтора, хлора, брома и йода; Y выбирают из группы, состоящей из атомов фтора, хлора, брома, йода, C1-6-алкила, C1-6-алкокси-группы, C6-14-арила и C6-14-арилокси-группы;

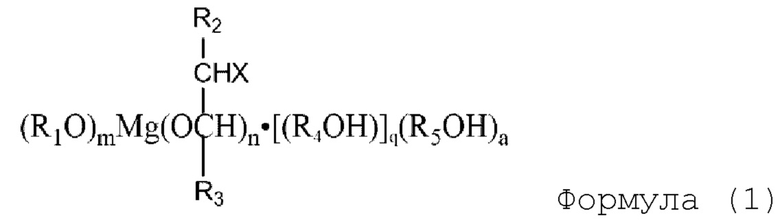

количества используемых компонента A, компонента B и компонента C таковы, что полученный сферический носитель содержит магнийсодержащее соединение, имеющее структуру, представленную формулой (1):

Формула (1),

Формула (1),

где m имеет значения от 0,1 до 1,9, n имеет значения от 0,1 до 1,9, и m+n=2; 0<q<0,2; 0<a<0,1; и

где на стадии (3) относительно 1 моля галогенида магния количество используемого галогенированного спирта составляет от 0,05 до 6,5 моль, а количество используемого второго спирта составляет от 5 до 100 моль.

Еще одна цель настоящего изобретения состоит в разработке сферического носителя, полученного описанным выше способом.

Еще одна цель настоящего изобретения состоит в разработке применения сферического носителя при получении катализатора полимеризации олефинов.

Еще одна цель настоящего изобретения состоит в разработке катализатора, содержащего описанный выше сферический носитель.

Еще одна цель настоящего изобретения состоит в разработке применения описанного выше катализатора для катализа полимеризации олефинов.

В сравнении с предшествующим уровнем техники настоящее изобретение имеет, по меньшей мере, следующие преимущества:

(1) сферический носитель для катализаторов полимеризации олефинов, предложенный настоящим изобретением, имеет хорошую морфологию частиц и по существу не имеет частиц с аномальной морфологией; способ, предложенный настоящим изобретением, не нуждается в добавлении поверхностно-активного вещества и растворителя, имеет стабильный процесс получения и позволяет получать носители с очень небольшим размером частиц, так что значительно расширяется интервал размера частиц получаемого носителя;

(2) при использовании при полимеризации олефинов, например, при полимеризации пропилена, катализатор, полученный из сферического носителя, имеет высокую полимеризационную активность и хорошую реакцию на водород, демонстрируя многообещающую перспективу промышленного применения.

Другие признаки и преимущества настоящего изобретения описаны детально в последующем подробном описании.

Краткое описание чертежей

ФИГ. 1 представляет собой электронную микрофотографию сферического носителя примера 1.

Описание предпочтительных вариантов осуществления

Конечные точки интервалов и любые значения, раскрытые в настоящем документе, не ограничены точными интервалами или значениями, и эти интервалы или значения следует понимать как включающие значения, близкие к этим интервалам или значениям. Для числовых интервалов конечные значения отдельных интервалов, конечные значения отдельных интервалов и отдельные значения точек между ними, а также отдельные значения точек могут быть объединены друг с другом с получением одного или нескольких новых числовых интервалов, которые следует рассматривать как конкретно раскрытые в изобретении.

В контексте данного документа термин «алкил» относится к парафиновой углеводородной группе, которая может быть линейной, разветвленной или циклической и которая может быть получена из алкана путем удаления одного или нескольких атомов водорода из его химической формулы. Примеры алкильных групп включают, но без ограничения ими, метил, этил, н-пропил, изопропил, циклопропил, н-бутил, втор-бутил, изобутил, трет-бутил, циклобутил, н-пентил, изопентил, неопентил, циклопентил, н-гексил, изогексил, циклогексил, 1-этилпропил, 2-метилбутил, 3-метилбутил, 2,2-диметилпропил и т.п.

В контексте данного документа термин «арил» относится к ароматической углеводородной группе, которая может быть получена из ароматического углеводорода путем удаления одного или нескольких атомов водорода из его химической формулы. Примеры арильных групп включают, но без ограничения ими, фенил, o-толил, м-толил, п-толил, o-этилфенил, м-этилфенил, п-этилфенил, нафтил, бензил, фенэтил и т.п.

В контексте данного документа термин «галоген» относится к атомам фтора, хлора, брома или йода.

В контексте данного документа термин «C1-10-алкил, замещенный 1-10 атомами галогена» относится к группе, образованной путем замещения от 1 до 10 атомов водорода C1-10-алкила атомом(ами) галогена. Возможно, что несколько атомов водорода на одном и том же атоме углерода замещены атомами галогена, или что атомы водорода на разных атомах углерода замещены атомами галогена. Если имеет место замещение множеством атомов галогена, атомы галогена могут быть одинаковыми или разными. Примеры включают, без ограничения ими, -CF3, -CH2CF3, -CH2CF2H, -CF2CF3, -CF2CH2CF2H, -CH2CF2CF2H, -CH2CH2CH2Cl, -CH2CH2CH2Br и т.п.

Аналогично термины «C1-10-алкил, замещенный, по меньшей мере, одним (или, по меньшей мере, двумя) атомом галогена» и «C6-20-арил, замещенный, по меньшей мере, одним (или, по меньшей мере, двумя) атомом галогена», используемые в данном случае, относятся к группе, образованной путем замещения, по меньшей мере, одного (или, по меньшей мере, двух) атома водорода C1-10-алкила и C6-20-арила атомом галогена, соответственно. В случае, где множество атомов водорода замещено атомами галогена, атомы водорода могут представлять собой атомы на одном и том же атоме углерода или на разных атомах углерода, и атомы галогена могут быть одинаковыми или разными. Примеры C1-10-алкила, замещенного, по меньшей мере, одним атомом галогена, включают, но без ограничения ими, CF3, -CH2CF3, -CH2CF2H, -CF2CF3, -CF2CH2CF2H, -CH2CF2CF2H, -CH2CH2CH2Cl, -CH2CH2CH2Br и т.п. Примеры C6-20-арила, замещенного, по меньшей мере, одним атомом галогена, включают, но без ограничения ими, 2-, 3- или 4-хлорфенил, 2-, 3- или 4-бромфенил, 2,3-, 2,4-, 2,5-, 2,6-, 3,4- или 3,5-дихлорфенил, 2,3-, 2,4-, 2,5-, 2,6-, 3,4- или 3,5-дибромфенил, 4-трифторметилфенил.

Как указано выше, в первом аспекте настоящее изобретение предлагает сферический носитель для катализаторов полимеризации олефинов, содержащий, по меньшей мере, одно магнийсодержащее соединение, имеющее структуру, представленную формулой (1):

Формула (1),

Формула (1),

где

R1 представляет собой линейный, разветвленный или циклический C1-10-алкил;

R2 и R3 каждый независимо друг от друга выбирают из группы, состоящей из H, линейных или разветвленных C1-10-алкильных групп и линейных или разветвленных C1-10-алкильных групп, замещенных 1-10 атомами галогена;

R4 выбирают из группы, состоящей из линейных, разветвленных или циклических C1-10-алкильных групп, замещенных, по меньшей мере, одним атомом галогена, и C6-20-арильных групп, замещенных, по меньшей мере, одним атомом галогена;

R5 представляет собой С1-5-алкил;

X выбирают из группы, состоящей из атомов фтора, хлора, брома и йода;

m имеет значения от 0,1 to 1,9, n имеет значения от 0,1 до 1,9, и m+n=2; 0<q<0,2; 0<a<0,1.

В некоторых вариантах осуществления носитель по настоящему изобретению по существу состоит, по меньшей мере, из одного магнийсодержащего соединения, имеющего структуру, представленную формулой (1).

В некоторых вариантах осуществления носитель по настоящему изобретению состоит, по меньшей мере, из одного магнийсодержащего соединения, имеющего структуру, представленную формулой (1).

Предпочтительно R1 представляет собой линейный, разветвленный или циклический C1-8-алкил; и более предпочтительно R1 означает линейный, разветвленный или циклический C1-6-алкил.

Предпочтительно R2 и R3 каждый независимо друг от друга выбирают из группы, состоящей из H, линейного или разветвленного C1-5-алкила и линейного или разветвленного C1-5-алкила, замещенного 1-10 атомами галогена.

Предпочтительно R4 выбирают из группы, состоящей из линейных, разветвленных или циклических C1-10-алкильных групп, замещенных, по меньшей мере, двумя атомами галогена, и C6-20-арильных групп, замещенных, по меньшей мере, двумя атомами галогена, причем атом галогена предпочтительно представляет собой, по меньшей мере, атом, выбираемый из группы, состоящей из атома хлора, атома брома и атома йода.

Предпочтительно R5 представляет собой С1-2-алкил.

Предпочтительно X выбирают из группы, состоящей из атома хлора и атома брома.

Предпочтительно m имеет значения от 0,3 до 1,7, более предпочтительно от 0,6 до 1,4 и даже более предпочтительно от 0,8 до 1,2.

Предпочтительно n имеет значения от 0,3 до 1,7, более предпочтительно от 0,6 до 1,4 и даже более предпочтительно от 0,8 до 1,2.

Предпочтительно 0,001<q<0,15.

Предпочтительно 0,001<a<0,08.

Предпочтительно сферический носитель имеет средний размер частиц от 2 до 100 мкм и распределение частиц по размерам меньше чем 2, и более предпочтительно сферический носитель имеет средний размер частиц от 2 до 19 мкм и распределение частиц по размерам от 0,6 до 1,6.

Для возможности получения олефинового полимера с более высокой объемной плотностью, когда катализатор, приготовленный из сферического носителя, используют для полимеризации олефинов, также предпочтительно, чтобы сферический носитель имел средний размер частиц от 2 до 10 мкм и распределение частиц по размерам от 0,6 до 1.

В настоящем изобретении средний размер частиц относится к D50.

В настоящем изобретении значение распределения частиц по размерам определяют как (D90-D10)/D50.

В настоящем изобретении средний размер частиц и распределение частиц по размерам носителя катализатора измеряют с помощью лазерного измерителя частиц, такого как лазерный измеритель частиц Master Sizer 2000 (производства компании Malvern Instruments Ltd.). При измерении может быть использован, например, гексан в качестве инертной дисперсионной среды.

Как упоминалось выше, во втором аспекте настоящее изобретение предлагает способ получения сферического носителя катализаторов полимеризации олефинов, включающий:

(1) введение материалов компонента А в первый контакт и затем приложение сдвигающего усилия к полученной смеси с получением первого продукта, причем компонент А содержит галогенид магния общей формулы MgXY и первый спирт общей формулы R1OH;

(2) введение первого продукта и компонента В во второй контакт с получением второго продукта, причем компонент В содержит соединение оксиранового типа, имеющее структуру, представленную формулой (2);

(3) введение второго продукта и компонента С в третий контакт с получением третьего продукта, причем компонент С содержит галогенированный спирт общей формулы R4OH и второй спирт общей формулы R5OH; и

(4) распылительную сушку третьего продукта;

Формула (2),

Формула (2),

где

в формуле R1OH R1 представляет собой линейный, разветвленный или циклический C1-10-алкил;

в формуле (2) R2 и R3 каждый независимо друг от друга выбирают из группы, состоящей из H, линейных или разветвленных C1-10-алкильных групп, незамещенных или замещенных 1-10 атомами галогена;

в формуле R4OH R4 выбирают из группы, состоящей из линейных, разветвленных или циклических C1-10-алкильных групп, замещенных, по меньшей мере, одним атомом галогена, и C6-20-арильных групп, замещенных, по меньшей мере, одним атомом галогена;

в формуле R5OH R5 представляет собой С1-5-алкил;

в формуле MgXY X выбирают из группы, состоящей из атомов фтора, хлора, брома и йода; Y выбирают из группы, состоящей из атомов фтора, хлора, брома, йода, линейного или разветвленного C1-6-алкила, линейной или разветвленной C1-6-алкокси-группы, C6-14-арила и C6-14-арилокси-группы;

количества используемых компонента A, компонента B и компонента C таково, что полученный сферический носитель содержит, состоит по существу из или состоит из магнийсодержащего соединения, имеющего структуру, представленную формулой (1):

Формула (1),

Формула (1),

где R1-R5 и X имеют значения, определенные выше, m имеет значения от 0,1 до 1,9, n имеет значения от 0,1 до 1,9, и m+n=2; 0<q<0,2; 0<a<0,1; и

где на стадии (3) относительно 1 моля галогенида магния количество используемого галогенированного спирта составляет от 0,05 до 6,5 моль, а количество используемого второго спирта составляет от 5 до 100 моль.

Во втором аспекте настоящего изобретения определения и предпочтения для групп R1, R2, R3, R4 и R5 являются такими же, как те, что определены в первом аспекте настоящего изобретения.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения в формуле MgXY X выбирают из группы, состоящей из атома хлора и атома брома, Y выбирают из группы, состоящей из атома хлора, атома брома, линейного или разветвленного C1-5-алкила, линейной или разветвленной C1-5-алкокси-группы, C6-10-арила и C6-10-арилокси-группы.

Более предпочтительно галогенид магния представляет собой, по меньшей мере, один галогенид магния, выбираемый из группы, состоящей из хлорида магния, бромида магния, хлорида фенокси-магния, хлорида изопропоксимагния и хлорида н-бутоксимагния, более предпочтительно представляет собой хлорид магния.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения в формуле R1OH R1 означает линейную, разветвленную или циклическую C1-8-алкильную группу.

Более предпочтительно первое спиртовое соединение представляет собой, по меньшей мере, одно соединение, выбираемое из группы, состоящей из этанола, пропанола, изопропанола, н-бутанола, изобутанола, пентанола, изопентанола, н-гексанола, н-октанола и 2-этилгексанола.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения в формуле (2) R2 и R3 каждый независимо друг от друга выбирают из группы, состоящей из H, линейного или разветвленного C1-5-алкила и линейного или разветвленного C1-5-алкила, замещенного 1-10 атомами галогена.

Более предпочтительно соединение оксиранового типа представляет собой, по меньшей мере, одно соединение, выбираемое из группы, состоящей из этиленоксида, пропиленоксида, бутилен-оксида, эпихлоргидрина, эпоксихлорбутана, эпоксибромпропана и эпоксибромбутана.

В соответствии с некоторыми вариантами осуществления настоящего изобретения галогенированный спирт может представлять собой моногалогенированный спирт или полигалогенированный спирт, предпочтительно хлоргидрин, бромгидрин или йодгидрин, например, 2,2,2-трихлорэтанол, 2,2-дихлорэтанол, 2-хлорэтанол, 3-хлор-1-пропанол, 6-хлор-1-гексанол, 3-бром-1-пропанол, 5-хлор-1-пентанол, 4-хлор-1-бутанол, 2-хлорциклогексанол, 1,2-дихлор-этанола, 1,3-дихлорпропанол, 1,4-дихлорбутанол или 2-йодэтанол и др.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения в формуле R4OH R4 выбирают из группы, состоящей из линейных, разветвленных или циклических C1-10-алкилов, замещенных, по меньшей мере, двумя атомами галогена, и C6-20-арила, замещенного, по меньшей мере, двумя атомами галогена, причем атом галогена означает, по меньшей мере, атом, выбираемый из группы, состоящей из атома хлора, атома брома и атома йода.

Предпочтительно галогенированный спирт представляет собой, по меньшей мере, один спирт, выбираемый из группы, состоящей из 2,2,2-трихлорэтанола, 2,2-дихлорэтанола, 1,2-дихлорэтанола, 1,3-дихлорпропанола, 1,4-дихлорбутанола.

В соответствии с настоящим изобретением второе спиртовое соединение представляет собой, по меньшей мере, одно соединение из числа C1-5-спиртовых соединений, таких как этанол, метанол, н-пропанол, изопропанол, н-бутанол или изобутанол. В соответствии с предпочтительным вариантом настоящего изобретения в формуле R5OH R5 представляет собой С1-2-алкил, то есть, второе спиртовое соединение представляет собой метанол и/или этанол.

Установлено, что, когда количества галогенированного спиртового соединения и спиртового соединения слишком большие, полученный носитель катализатора будет липким и подвергается агломерации, поэтому последующие операции не могут быть выполнены.

В способе, раскрытом в изобретении, относительно 1 моля галогенида магния количество первого спиртового соединения составляет от 1 до 30 моль, количество соединения оксиранового типа составляет от 1 до 10 моль, количество галогенированного спирта составляет от 0,05 до 6,5 моль, и количество второго спиртового соединения составляет от 5 до 100 моль.

Предпочтительно относительно 1 моля галогенида магния количество первого спиртового соединения составляет от 6 до 22 моль, количество соединения оксиранового типа составляет от 2 до 6 моль, количество галогенированного спирта составляет от 1 до 5 моль, и количество второго спиртового соединения составляет от 8 до 80 моль и более предпочтительно от 31 до 50 моль.

Следует отметить, что следовые количества воды, находящейся в реагентах, также будут принимать участие в реакции формирования сферического носителя. Следовательно, полученный сферический носитель может содержать следовое количество воды из исходных материалов реакции и реакционной среды, что не должно быть истолковано специалистами в данной области как ограничение настоящего изобретения.

Предпочтительно на стадии (1) первый контакт проводят при перемешивании, а условия для первого контакта включают температуру от 40 до 130°C, предпочтительно от 50 до 130°C и более предпочтительно от 80 до 120°C и время от 0,3 до 24 ч, предпочтительно от 0,5 до 10 ч и более предпочтительно от 0,5 до 5 ч.

Более предпочтительно на стадии (1) условия для первого контакта включают температуру от 80 до 100°C и время от 0,5 до 3 ч.

На стадии (1) нет особого ограничения по конкретному способу приложения сдвигающего усилия, которое может быть проведено способом, известным специалисту в данной области. Например, это может быть выполнено за счет низкоскоростного сдвига или высокоскоростного сдвига. Предпочтительно при использовании низкоскоростного сдвига скорость перемешивания для низкоскоростного сдвига составляет от 400 до 800 об/мин. Способ высокоскоростного сдвига хорошо известен специалисту в данной области и может быть выполнен, например, с использованием высокой скорости перемешивания, раскрытой в документе CN1330086A. Кроме того, операция приложения сдвигающего усилия также может быть проведена в соответствии со следующими способами, раскрытыми в патентных заявках: способ, раскрытый в документе CN1580136A, где раствор, содержащий жидкое соединение галогенида магния, диспергируют посредством вращения в слое супергравитации (скорость вращения составляет от 100 до 3000 об/мин); другой способ, раскрытый в документе CN1463990A, где раствор, содержащий жидкий аддукт галогенида магния, выводят из эмульгатора при скорости от 1500 до 8000 об/мин; другой способ, описанный в документе US6020279A, где за счет процесса распыления сдвигающее усилие прикладывают к раствору, содержащему жидкий аддукт галогенида магния.

Предпочтительно на стадии (2) условия для второго контакта включают температуру от 30 до 130°C, предпочтительно от 50 до 120°C и время от 10 до 180 мин, предпочтительно от 20 до 60 мин.

Более предпочтительно на стадии (2) условия для второго контакта включают температуру от 80 до 100°C и время от 20 до 50 мин.

В соответствии с предпочтительным вариантом настоящего изобретения стадия (3) также включает промывку второго продукта инертным растворителем перед его третьим контактом с отдельными компонентами компонента C, причем инертным растворителем предпочтительно является, по меньшей мере, растворитель, выбираемый из пентана, гексана, гептана, петролейного эфира и бензина.

В соответствии с настоящим изобретением конкретные условия для третьего контакта на стадии (3) особенно не ограничены, пока компонент C и второй продукт могут быть введены в полный контакт с образованием текучей среды. Однако для получения носителя катализатора с лучшими характеристиками условия третьего контакта на стадии (3) включают, предпочтительно при перемешивании, температуру от 0 до 120°C и время от 0,5 до 6 ч.

Конкретный способ проведения третьего контакта на стадии (3) в изобретении особенно не ограничен, и галогенированный спирт и второе спиртовое соединение могут быть смешаны и введены в контакт со вторым компонентом одновременно или последовательно в любом порядке.

В настоящем изобретении условия для распылительной сушки могут означать известные условия, при которых возможно формирование носителя катализатора полимеризации олефинов. В соответствии с предпочтительным вариантом настоящего изобретения распылительную сушку проводят в распылителе, имеющем распылительную насадку, причем распылительная насадка содержит канал для материала и головку насадки, где третий продукт вводят через канал для материала в головку насадки и затем распыляют в корпус колонны распылителя, содержащий инертную среду, для испарения и отверждения. Предпочтительно температура третьего продукта в канале для материала находится между 0 и 80°C, а температура третьего продукта в головке насадки составляет от 80 до 180°C и более предпочтительно от 120 до 180°C.

В настоящем изобретении на стадии (4) условия распылительной сушки предпочтительно включают температуру от 60 до 200°C и более предпочтительно от 90 до 150°C. В настоящем изобретении температура распылительной сушки относится к температуре инертной среды в распылителе.

В настоящем изобретении инертная среда может включать среду защитного газа и/или инертную жидкую среду. Тип среды защитного газа особенно не ограничен. Например, это может быть азот, или среда инертного газа, такого как гелий, или других подходящих газов, таких как диоксид углерода и др. Инертная жидкая среда представляет собой ряд жидких сред, обычно используемых в данной области, которые химически не взаимодействуют с реагентами и продуктами реакции. Предпочтительно инертной жидкой средой является силиконовое масло и/или инертный жидкий углеводородный растворитель. Более предпочтительно инертная жидкая среда представляет собой, по меньшей мере, среду, выбираемую из керосина, парафинового масла, вазелинового масла, белого масла, метилсиликонового масла, этилсиликонового масла, метилэтил-силиконового масла, фенилсиликонового масла и метилфенил-силиконового масла, и более предпочтительно представляет собой белое масло.

В настоящем изобретении количество инертной жидкой среды, используемой в распылителе, может быть выбрано в зависимости от количества галогенида магния формулы MgXY и лежит в интервале предпочтительно от 0,8 до 10 л на моль галогенида магния и более предпочтительно от 2 до 8 л на моль галогенида магния.

Способ, описанный во втором аспекте настоящего изобретения, также включает обычные в данной области техники средства последующей обработки, такие как разделение твердого вещества и жидкости, промывка, сушка и т.п, которые в настоящем изобретении особенно не ограничены. Разделение твердого вещества и жидкости может быть выполнено различными существующими методами, которые реализуют отделение твердой фазы от жидкой фазы, такие как фильтрование с отсасыванием, фильтрование под давлением, разделение центрифугированием и т.п. Предпочтительно разделение твердого вещества и жидкости проводят способом фильтрования под давлением. В настоящем изобретении нет особенных ограничения по условиям фильтрования под давлением, пока разделение твердой фазы и жидкой фазы реализуется насколько возможно полно. Промывка может быть проведена методом, известным специалисту в данной области техники для промывки полученного твердого продукта. Например, полученный твердый продукт может быть промыт инертным углеводородным растворителем, таким как пентан, гексан, гептан, петролейный эфир и бензин. Конкретные условия сушки в настоящем изобретении особенно не ограничены. Например, температура сушки может составлять от 20 до 70°C, время сушки может быть от 0,5 до 10 ч, и сушка может быть проведена при нормальном давлении или при пониженном давлении.

Установлено, что за счет использования конкретных типов и количеств спиртовых соединений и галогенированных спиртовых соединений в комбинации с такими компонентами, как галогениды магния и соединения оксиранового типа, вместе с распылительной сушкой, может быть получен носитель катализатора, имеющий новую композицию, хорошую морфологию частиц и по существу без частиц с аномальной морфологией, при этом в процессе приготовления не требуется добавлять поверхностно-активное вещество, а процесс приготовления является стабильным.

В частности, способ, предлагаемый настоящим изобретением, может давать носитель с очень маленьким размером частиц, тем самым значительно расширяя интервал размера частиц получаемого носителя; и при применении в полимеризации олефинов катализатор, приготовленный из носителя, проявляет относительно хорошую реакцию на водород.

Как указывалось выше, в третьем аспекте изобретение предлагает сферический носитель, полученный способом, описанным выше во втором аспекте.

Установлено, что сферический носитель для катализаторов, приготовленный способом по настоящему изобретению, имеет хорошую морфологию частиц и в основном не содержит частиц с аномальной морфологией.

Как указывалось выше, в четвертом аспекте изобретение предлагает использование сферического носителя, описанного в первом аспекте или третьем аспекте, при получении катализатора полимеризации олефинов.

Как указывалось выше, в пятом аспекте настоящее изобретение предлагает катализатор, содержащий сферический носитель, описанный в первом аспекте или в третьем аспекте.

Способы получения катализаторов полимеризации олефинов из сферического носителя и полученные таким образом катализаторы известны специалисту в данной области техники. В настоящем изобретении композиция катализатора особенно не ограничена и может представлять собой композицию существующего в данной области техники катализатора полимеризации олефинов. Однако, чтобы получить катализатор, подходящий для полимеризации олефинов, особенно для полимеризации пропилена, предпочтительно, чтобы катализатор содержал носитель, соединение галогенида титана и электронодонорное соединение. Предпочтительно галогенидом титана является, по меньшей мере, галогенид, выбираемый из группы, включающей тетрахлорид титана, тетрабромид титана, тетрайодид титана, тетра-н-бутоксититан, тетраэтокси-титан, хлорид три-н-бутоксититана, дихлорид ди-н-бутоксититана, трихлорид н-бутоксититана, хлорид триэтоксититана, дихлорид диэтоксититана, трихлоридэтоксититана и трихлорид титана. Предпочтительно электронодонорное соединение представляет собой, по меньшей мере, соединение, выбираемое из группы, состоящей из эфиров фталевой кислоты, таких как диизобутилфталат, диоловых эфиров карбоновых кислот, эфиров фосфорной кислоты, простых эфиров, таких как 1,3-дидиэфиры. Более того, в настоящем изобретении содержание отдельных компонентов в катализаторе особенно не ограничено, и специалист в данной области техники будет способен выполнить разумную корректировку и разработку в соответствии с фактическими потребностями.

Способ получения катализатора в изобретении особенно не ограничен и может быть использован обычный в данной области техники способ получения катализатора полимеризации олефинов. В варианте осуществления катализатор полимеризации олефинов получают обработкой сферического носителя соединением галогенида титана в необязательной инертной жидкой среде, и необязательно до, во время или после обработки в носитель вводят соединение внутреннего донора электронов. Способ конкретной работы изложен ниже в примерах, и специалистам в данной области техники не следует интерпретировать его как ограничение изобретения.

Как указывалось выше, в шестом аспекте настоящее изобретение предлагает применение катализатора, описанного выше в пятом аспекте, при катализе реакции полимеризации олефинов.

В настоящем изобретении конкретная методика применения особенно не ограничена, и специалисты в данной области могут работать в соответствии с обычным в данной области техники способом проведения полимеризации олефинов, который здесь подробно не описывается. Конкретный процесс работы изложен ниже, и специалистам в данной области техники не следует интерпретировать его как ограничение настоящего изобретения.

Таким образом, в варианте осуществления изобретение предлагает способ полимеризации олефинов, включающий введение в контакт, по меньшей мере, одного C2-C10-олефинового мономера и необязательно сомономера с катализатором в условиях полимеризации с получением олефинового полимера и извлечение олефинового полимера.

Установлено, что, когда катализатор, полученный из сферического носителя, предлагаемый настоящим изобретением, используют для полимеризации олефинов, особенно полимеризации пропилена, он имеет высокую полимеризационную активность, по существу не дает частиц с аномальной морфологией и проявляет реакцию на водород существенно более хорошую, чем достигается в предшествующем уровне техники, демонстрируя многообещающую перспективу промышленного применения.

Ниже настоящее изобретение описано подробно с помощью примеров.

В следующих примерах, если конкретно не указано иное, исходные материалы являются коммерчески доступными и их используют так, как они получены:

1,3-Дихлорпропанол приобретают у компании J & K Scientific Co.;

Эпихлоргидрин приобретают у компании J & K Scientific Co.;

Диизобутилфталат приобретают у компании J & K Scientific Co.;

Тетрахлорид титана приобретают у компании J & K Scientific Co.;

Триэтилалюминий приобретают у компании J & K Scientific Co.;

Метилциклогексилдиметоксисилан приобретают у компании J & K Scientific Co.

В приведенных ниже примерах рассматриваемые свойства определяют с помощью следующих методов испытания:

1. Средний размер частиц и распределение частиц по размерам носителя катализатора: измеряют на измерителе размера частиц Masters Sizer Model 2000 (Malvern Instruments Co., Ltd.), причем гексан используют в качестве дисперсионной среды;

2. Морфология носителя катализатора: изучают с помощью полевого эмиссионного электронного микроскопа XL-30 (FEI Company, США);

3. Структура и композиция носителя катализатора: спектр 1H ЯМР носителя записывают на спектрометре ядерного магнитного резонанса AVANCE 300 (Bruker Company, Швейцария), а композицию носителя определяют с использованием дробилки PY-2020iD (Fronteerlab Company), хроматографа TraceGC Ultra и масс-спектрометра DSQ model II (Thermo Fisher Company);

4. Каталитическая активность: оценивают по отношению массы продукта, полученного после полимеризации, к массе катализатора;

5. Объемная плотность порошка полиолефина: оценивают по методике, определяемой стандартом GB/T 1636-2008;

6. Показатель текучести расплава порошка полиолефина: измеряют по стандарту ISO 1133 при 230°C под нагрузкой 2,16 кг.

В следующих примерах, если конкретно не указано иное, при получении носителя катализатора приложение сдвигающего усилия проводят с перемешиванием при 600 об/мин.

Пример 1

(1) В реакционный котел объемом 0,6 л добавляют 0,08 моль дихлорида магния и 1,7 моль этанола (первое спиртовое соединение), температуру повышают до 90°C при перемешивании, содержимому дают возможность реагировать при этой постоянной температуре 1 час для проведения первого контакта, а затем к полученной смеси прикладывают сдвигающее усилие, получают первый продукт.

(2) Первый продукт подвергают второму контакту с 0,48 моль эпихлоргидрина с получением второго продукта, причем условия для второго контакта включают температуру 90°C и время 30 мин.

(3) После фильтрования под давлением второго продукта полученные твердые вещества подвергают третьему контакту путем полного смешения и перемешивания с 2,5 моль этанола (второе спиртовое соединение) и 0,35 моль 1,3-дихлорпропанола (галогенированный спирт) с образованием текучей среды, получают третий продукт.

(4) С помощью распылителя B-290, имеющего головку насадки и канал для материала, третий продукт распыляют в циркулирующий азот при 100°C в колонне распылителя для распылительной сушки, получают сферический носитель Z1, причем температура третьего продукта в канале для материала составляет 15°C, а температура третьего продукта в головке насадки равна 120°C.

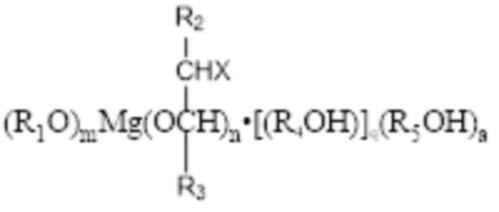

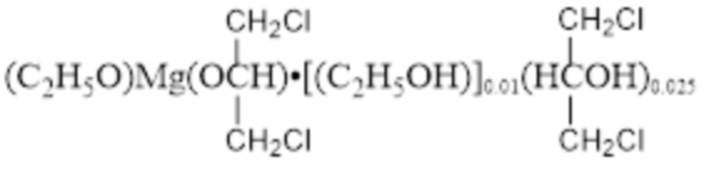

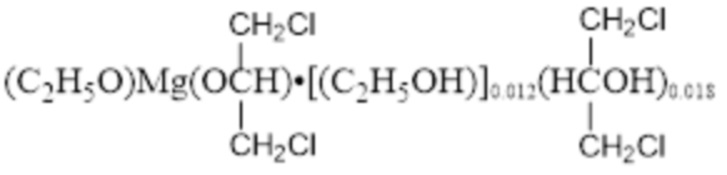

После испытаний установлено, что полученный сферический носитель катализатора Z1 имеет следующие структуру и композицию:

.

.

Средний размер частиц (D50) сферического носителя катализатора Z1 составляет 4 мкм, а распределение частиц по размерам ((D90-D10)/D50) равно 0,9.

На ФИГ. 1 представлена микрофотография сферического носителя Z1. На ФИГ. 1 можно увидеть, что частицы сферического носителя катализатора Z1 имеют относительно правильную форму и гладкую поверхность, по существу все из них имеют сферическую форму, и сферический носитель катализатора Z1 имеет относительно концентрированное распределение частиц по размерам и фактически не содержит частиц с аномальной морфологией.

В процессе приготовления сферического носителя катализатора Z1 отсутствует явление засорения на головке насадки распылителя, и всего получают 11,8 г носителя Z1.

Пример 2

(1) В реакционный котел объемом 0,6 л добавляют 0,08 моль дихлорида магния и 1,4 моль этанола (первое спиртовое соединение), температуру повышают до 90°C при перемешивании, содержимому дают возможность реагировать при этой постоянной температуре в течение 1,5 час для проведения первого контакта, а затем к полученной смеси прикладывают сдвигающее усилие, получают первый продукт.

(2) Первый продукт подвергают второму контакту с 0,35 моль эпихлоргидрина с получением второго продукта, причем условия для второго контакта включают температуру 90°C и время 30 мин.

(3) После фильтрования под давлением второго продукта полученные твердые вещества подвергают третьему контакту путем полного смешения и перемешивания с 2,5 моль этанола (второе спиртовое соединение) и 0,25 моль 1,3-дихлорпропанола (галогенированный спирт) с образованием текучей среды, получают третий продукт.

(4) С помощью распылителя B-290, содержащего головку насадки и канал для материала, третий продукт распыляют в циркулирующий азот при 100°C в колонне распылителя для распылительной сушки, получают сферический носитель катализатора Z2, причем температура третьего продукта в канале для материала составляет 15°C, а температура третьего продукта в головке насадки равна 120°C.

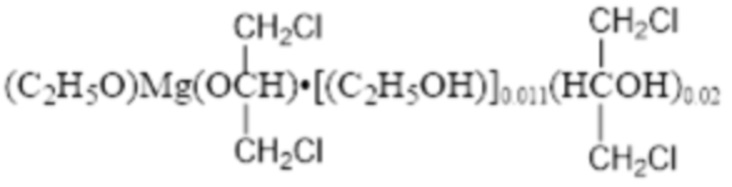

После испытаний установлено, что полученный сферический носитель катализатора Z2 имеет следующие структуру и композицию:

.

.

Средний размер частиц (D50) сферического носителя катализатора Z2 составляет 4 мкм и распределение частиц по размерам ((D90-D10)/D50) равно 0,8.

Отмечено, что частицы сферического носителя Z2 катализатора полимеризации олефинов имеют относительно правильную форму и гладкую поверхность, по существу все из них имеют сферическую форму, и сферический носитель Z2 имеет относительно концентрированное распределение частиц по размерам и практически не содержит частиц с аномальной морфологией.

В процессе приготовления сферического носителя катализатора Z2 отсутствует явление засорения на головке насадки распылителя, и всего получают 11,9 г сферического носителя катализатора Z2.

Пример 3

(1) В реакционный котел объемом 0,6 л добавляют 0,08 моль дихлорида магния и 1,4 моль этанола (первое спиртовое соединение), температуру повышают до 90°C при перемешивании, содержимому дают возможность реагировать при этой постоянной температуре в течение 1,5 ч для проведения первого контакта, а затем к полученной смеси прикладывают сдвигающее усилие, получают первый продукт.

(2) Первый продукт подвергают второму контакту с 0,35 моль эпихлоргидрина с получением второго продукта, причем условия для второго контакта включают температуру 90°C и время 30 мин.

(3) После фильтрования под давлением второго продукта полученные твердые вещества подвергают третьему контакту путем объединения с 2,5 моль этанола (второе спиртовое соединение) и 0,1 моль 1,3-дихлорпропанола (галогенированный спирт) и перемешивания с образованием текучей среды, получают третий продукт.

(4) С помощью распылителя B-290, содержащего головку насадки и канал для материала, третий продукт распыляют в циркулирующий азот при 100°C в колонне распылителя для распылительной сушки, получают сферический носитель Z3, причем температура третьего продукта в канале для материала составляет 15°C, а температура третьего продукта в головке насадки равна 120°C.

После испытаний установлено, что полученный сферический носитель катализатора Z3 имеет следующие структуру и композицию:

.

.

Средний размер частиц (D50) сферического носителя катализатора Z3 составляет 5мкм и распределение частиц по размерам ((D90-D10)/D50) равно 0,8.

Отмечено, что частицы сферического носителя катализатора Z3 имеют относительно правильную форму и гладкую поверхность, по существу все из них имеют сферическую форму, и сферический носитель катализатора Z3 имеет относительно концентрированное распределение частиц по размерам и практически не содержит частиц с аномальной морфологией.

В процессе приготовления сферического носителя катализатора Z3 отсутствует явление засорения на головке насадки распылителя, и всего получают 12,0 г сферического носителя катализатора Z3.

Пример 4

(1) В реакционный котел объемом 0,6 л добавляют 0,08 моль дихлорида магния и 1,4 моль этанола (первое спиртовое соединение), температуру повышают до 90°C при перемешивании, содержимому дают возможность реагировать при этой постоянной температуре в течение 1,5 ч для проведения первого контакта, и затем к полученной смеси прикладывают сдвигающее усилие, получают первый продукт.

(2) Первый продукт подвергают второму контакту с 0,35 моль эпихлоргидрина с получением второго продукта, причем условия для второго контакта включают температуру 90°C и время 30 мин.

(3) После фильтрования под давлением второго продукта полученные твердые вещества перемешивают с 2,5 моль этанола (второе спиртовое соединение) и 0,25 моль 1,3-дихлорпропанола (галогенированный спирт) и затем обрабатывают ультразвуком с помощью ультразвукового зонда, всего 6 раз по 30 мин каждый раз, с образованием текучей среды, получают третий продукт.

(4) С помощью распылителя B-290, содержащего головку насадки и канал для материала, третий продукт распыляют в циркулирующий азот при 100°C в колонне распылителя для распылительной сушки, получают сферический носитель катализатора Z4, причем температура третьего продукта в канале для материала составляет 20°C, а температура третьего продукта в головке насадки равна 120°C.

После испытаний установлено, что полученный сферический носитель катализатора Z4 имеет следующие структуру и композицию:

.

.

Средний размер частиц (D50) сферического носителя катализатора Z4 составляет 5мкм и распределение частиц по размерам ((D90-D10)/D50) равно 1,0.

Отмечено, что частицы сферического носителя Z4 катализатора полимеризации олефинов имеют относительно правильную форму и гладкую поверхность, по существу все из них имеют сферическую форму, и сферический носитель Z4 имеет относительно концентрированное распределение частиц по размерам и практически не содержит частиц с аномальной морфологией.

В процессе приготовления сферического носителя катализатора Z4 отсутствует явление засорения на головке насадки распылителя, и всего получают 12,4 г сферического носителя катализатора Z4.

Сравнительный пример 1

(1) В реакционный котел объемом 0,6 л добавляют 0,08 моль дихлорида магния и 1,4 моль этанола, температуру повышают до 90°C при перемешивании, содержимому дают возможность реагировать при этой постоянной температуре в течение 1,5 ч. Затем добавляют 0,35 моль эпихлоргидрина и содержимому дают возможность реагировать при 90°C в течение 30 мин, получают текучую смесь.

(2) С помощью распылителя, содержащего головку насадки и канал для материала, текучую смесь распыляют в циркулирующий азот при 100°C, получают носитель DZ1 катализатора полимеризации олефинов, причем температура текучей смеси в канале для материала составляет 90°C, а температура текучей смеси в головке насадки равна 120°C.

Во время процесса распыления текучая смесь со стадии (1) легко образует осадок, что может приводить к невозможности нормальной сушки распылением и к засорению сопла.

Средний размер частиц (D50) носителя DZ1 катализатора полимеризации олефинов составляет 15 мкм и распределение частиц по размерам ((D90-D10)/D50) равно 1,3.

Сравнительный пример 2

(1) В реакционный котел объемом 0,6 л добавляют 0,08 моль дихлорида магния и 1,7 моль этанола, температуру повышают до 90°C при перемешивании и содержимому дают возможность реагировать при этой постоянной температуре 1 час. Затем добавляют 0,48 моль эпихлоргидрина и содержимому дают возможность реагировать при 90°C в течение 30 мин, получают первый продукт.

(2) После фильтрования под давлением первого продукта к твердым остаткам добавляют 2,5 моль этанола и перемешивают с образованием текучей смеси.

(3) С помощью распылителя, содержащего головку насадки и канал для материала, текучую смесь распыляют в циркулирующий азот при 100°C, получают носитель DZ2 катализатора полимеризации олефинов, причем температура третьего продукта в канале для материала составляет 15°C, а температура третьего продукта в головке насадки равна 120°C.

Средний размер частиц (D50) носителя DZ2 катализатора полимеризации олефинов составляет 3 мкм и распределение частиц по размерам ((D90-D10)/D50) равно 0,8.

Сравнительный пример 3

Сферический носитель катализатора получают таким же способом, как в примере 1, за исключением того, что на стадии (3) не используют второе спиртовое соединение, и только галогенированный спирт (1,3-дихлорпропанол), который используют в таком же количестве, как в примере 1, полностью смешивают и перемешивают со вторым продуктом для проведения третьего контакта, получают носитель катализатора DZ3.

В процессе получения носителя катализатора DZ3 носитель был липким и подвергался агломерации, поэтому последующие операции не могли быть проведены.

В рабочих примерах сферические носители катализатора полимеризации олефинов, предложенные настоящим изобретением, используют для получения катализаторов полимеризации олефинов, а приготовленные катализаторы полимеризации олефинов используют для получения полиолефина.

Рабочий пример 1-1

(1) Получение катализатора полимеризации олефинов

Добавляют 100 мл тетрахлорида титана в реакционную колбу объемом 300 мл и охлаждают до -20°C. Затем 8 г сферического носителя катализатора Z1 примера 1 добавляют в реакционную колбу, содержимое перемешивают при -20°C в течение 30 мин и затем медленно нагревают до 110°C, причем во время нагревания в колбу добавляют 1,5 мл диизобутилфталата. После выдерживания при 110°C в течение 30 мин жидкость фильтруют. Затем оставшиеся твердые вещества дважды промывают тетрахлоридом титана и трижды гексаном и затем сушат, получают катализатор полимеризации олефинов C1.

(2) Полимеризация пропилена

В атмосфере азота в автоклав из нержавеющей стали объемом 5 л загружают 1 ммоль триэтилалюминия в гексане (концентрация триэтилалюминия 0,5 ммоль/мл), 0,05 ммоль метилциклогексил-диметоксисилана, 10 мл безводного гексана, 10 мг катализатора полимеризации олефинов C1 со стадии (1), 1,5 л (стандартный объем) газообразного водорода и 2,5 л жидкого пропиленового мономера. Содержимое нагревают до 70°C и дают протекать полимеризации при 70°C в течение 1 ч. Автоклав охлаждают и затем стравливают давление. Полученный полимер выгружают и сушат, получают порошок полипропилена.

Катализатор, приготовленный в этом рабочем примере, имеет активность 36,1 кг ПП/г кат; полученный порошок полипропилена имеет объемную плотность 0,41 г/см3 и показатель текучести расплава 11,9 г/10 мин. Отмечено, что порошок полипропилена имеет хорошую морфологию частиц и практически не содержит частиц с аномальной морфологией. Результаты приведены ниже в таблице 1.

Рабочий пример 1-2

Полипропилен получают таким же образом, как в рабочем примере 1-1, за исключением того, что на стадии (2) объем используемого водорода был другим. Более конкретно, 1,5 л (стандартный объем) водорода заменяют 6,5 л (стандартный объем) водорода, получают порошок полипропилена.

Катализатор, приготовленный в этом рабочем примере, имеет активность 36,0 кг ПП/г кат; полученный порошок полипропилена имеет объемную плотность 0,41 г/см3 и показатель текучести расплава 45,8 г/10 мин. Отмечено, что порошок полипропилена имеет хорошую морфологию частиц и практически не содержит частиц с аномальной морфологией. Результаты приведены ниже в таблице 1.

Рабочий пример 2-1

Полипропилен получают таким же образом, как в рабочем примере 1-1, за исключением того, что на стадии (1) тип используемого носителя катализатора был другим. Более конкретно, сферический носитель катализатора Z1 заменяют такой же массой сферического носителя катализатора Z2, приготовленного в примере 2, получают катализатор полимеризации олефинов C2, который затем используют для получения порошка полипропилена в соответствии с методикой, описанной на стадии (2) рабочего примера 1-1.

Катализатор, приготовленный в этом рабочем примере, имеет активность 37,6 кг ПП/г кат; полученный порошок полипропилена имеет объемную плотность 0,41 г/см3 и показатель текучести расплава 11,0 г/10 мин. Отмечено, что порошок полипропилена имеет хорошую морфологию частиц и практически не содержит частиц с аномальной морфологией. Результаты приведены ниже в таблице 1.

Рабочий пример 2-2

Полипропилен получают таким же образом, как в рабочем примере 2-1, за исключением того, что на стадии (2) объем используемого водорода был другим. Более конкретно, 1,5 л (стандартный объем) водорода заменяют 6,5 л (стандартный объем) водорода, получают порошок полипропилена.

Катализатор, приготовленный в этом рабочем примере, имеет активность 37,2 кг ПП/г кат; полученный порошок полипропилена имеет объемную плотность 0,41 г/см3 и показатель текучести расплава 41,2 г/10 мин. Отмечено, что порошок полипропилена имеет хорошую морфологию частиц и практически не содержит частиц с аномальной морфологией. Результаты приведены ниже в таблице 1.

Рабочий пример 3-1

Полипропилен получают таким же образом, как в рабочем примере 1-1, за исключением того, что на стадии (1) тип используемого носителя катализатора был другим. Более конкретно, сферический носитель катализатора Z1 заменяют такой же массой сферического носителя катализатора Z3, полученного в примере 3, получают катализатор полимеризации олефинов C3, который затем используют для получения порошка полипропилена в соответствии с методикой, описанной на стадии (2) рабочего примера 1-1.

Катализатор, приготовленный в этом рабочем примере, имеет активность 38,5 кг ПП/г кат; полученный порошок полипропилена имеет объемную плотность 0,41 г/см3 и показатель текучести расплава 10,0 г/10 мин. Отмечено, что порошок полипропилена имеет хорошую морфологию частиц и практически не содержит частиц с аномальной морфологией. Результаты приведены ниже в таблице 1.

Рабочий пример 3-2

Полипропилен получают таким же образом, как в рабочем примере 3-1, за исключением того, что на стадии (2) объем используемого водорода был другим. Более конкретно, 1,5 л (стандартный объем) водорода заменяют 6,5 л (стандартный объем) водорода, получают порошок полипропилена.

Катализатор, приготовленный в этом рабочем примере, имеет активность 38,2 кг ПП/г кат; полученный порошок полипропилена имеет объемную плотность 0,41 г/см3 и показатель текучести расплава 39,0 г/10 мин. Отмечено, что порошок полипропилена имеет хорошую морфологию частиц и практически не содержит частиц с аномальной морфологией. Результаты приведены ниже в таблице 1.

Сравнительный рабочий пример 1

Полипропилен получают таким же образом, как в рабочем примере 1-1, за исключением того, что на стадии (1) тип используемого носителя катализатора был другим. Более конкретно, сферический носитель катализатора Z1 заменяют такой же массой сферического носителя катализатора DZ1, полученного в сравнительном примере 1. Получают катализатор полимеризации олефинов DC1, который затем используют для получения порошка полипропилена в соответствии с методикой, описанной на стадии (2) рабочего примера 1-1.

Катализатор, приготовленный в этом рабочем примере, имеет активность 34,8 кг ПП/г кат; полученный порошок полипропилена имеет объемную плотность 0,37 г/см3 и показатель текучести расплава 9,1 г/10 мин. Результаты приведены ниже в таблице 1.

Сравнительный рабочий пример 2-1

Полипропилен получают таким же образом, как в рабочем примере 1-1, за исключением того, что на стадии (1) тип используемого носителя катализатора был другим. Более конкретно, сферический носитель катализатора Z1 заменяют такой же массой сферического носителя катализатора DZ2, полученного в сравнительном примере 2. Получают катализатор полимеризации олефинов DC2, который затем используют для получения порошка полипропилена в соответствии с методикой, описанной на стадии (2) рабочего примера 1-1.

Катализатор, приготовленный в этом рабочем примере, имеет активность 39,0 кг ПП/г кат; полученный порошок полипропилена имеет объемную плотность 0,41 г/см3 и показатель текучести расплава 9,5 г/10 мин. Результаты приведены ниже в таблице 1.

Сравнительный рабочий пример 2-2

Полипропилен получают таким же образом, как в сравнительном рабочем примере 2-1, за исключением того, что на стадии (2) объем используемого водорода был другим. Более конкретно, 1,5 л (стандартный объем) водорода заменяют 6,5 л (стандартный объем) водорода, получают порошок полипропилена.

Катализатор, приготовленный в этом рабочем примере, имеет активность 37,9 кг ПП/г кат; полученный порошок полипропилена имеет объемную плотность 0,41 г/см3 и показатель текучести расплава 37,5 г/10 мин. Результаты приведены ниже в таблице 1.

Таблица 1

(кг ПП/г кат)

Из приведенных выше результатов можно увидеть, что носители катализатора полимеризации олефинов, полученные способом по настоящему изобретению, имеют хорошую морфологию и существу не содержат частиц с аномальной морфологией. Кроме того, способ, предлагаемый настоящим изобретением, может давать носитель катализатора с более мелким размером частиц, что расширяет интервал размера частиц носителей, которые могут быть получены. Вместе с тем, когда катализатор, приготовленный из полученных носителей, используют для полимеризации олефинов (особенно пропилена), катализатор имеет высокую активность, дает порошок полипропилена с хорошей морфологией частиц и по существу свободный от частиц с аномальной морфологией и проявляет высокую селективность для модуляции водорода.

В частности, из сравнения между сравнительным примером 2 и примером 1 видно, что, хотя в сравнительном примере 2 можно получить носитель катализатора с аналогичным размером частиц, когда катализатор, приготовленный из носителя, полученного в сравнительном примере 2, используют для полимеризации олефинов (особенно для полимеризации пропилена), показатель текучести расплава меньше и селективность для модуляции водорода ниже.

Выше подробно описаны предпочтительные варианты осуществления настоящего изобретения, но настоящее изобретение ими не ограничено. В рамках технической концепции настоящего изобретения в технические решения изобретения могут быть внесены разные простые модификации, включая комбинирование разных технических признаков любым другим подходящим способом. Эти простые модификации и комбинации также следует рассматривать как содержание, раскрытое в настоящем изобретении, и они подпадают под сферу охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2804799C2 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СОДЕРЖАЩИЙ ЦИКЛОТРИВЕРАТРИЛЕН И ЕГО ПРОИЗВОДНЫЕ | 2018 |

|

RU2740916C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2014 |

|

RU2673083C2 |

| КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ВКЛЮЧАЮЩИЙ ЕГО КАТАЛИЗАТОР | 2019 |

|

RU2779192C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ТАКОВОЙ | 2014 |

|

RU2674026C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И КАТАЛИЗАТОР, ВКЛЮЧАЮЩИЙ УКАЗАННЫЙ КОМПОНЕНТ | 2011 |

|

RU2586114C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРИМЕНЯЕМЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ТАКОЙ КОМПОНЕНТ | 2010 |

|

RU2532543C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КАТАЛИЗАТОРА, ИСПОЛЬЗУЮЩЕГОСЯ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2015 |

|

RU2673609C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2829910C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА И КАТАЛИЗАТОР, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2801219C2 |

Изобретение относится к катализу полимеризации олефинов. Предложены сферический носитель для катализаторов полимеризации олефинов, содержащий магнийсодержащее соединение, имеющее структуру, представленную формулой (1), где R1 представляет собой C1-8-алкил; R2 и R3 каждый независимо друг от друга выбирают из группы, состоящей из Н, C1-5-алкильных групп и C1-5-алкильных групп, замещенных 1-10 атомами галогена; R4 выбирают из группы, состоящей из C1-10-алкильных групп, замещенных, по меньшей мере, одним атомом галогена, и С6-2о_ арильных групп, замещенных по меньшей мере одним атомом галогена; R5 представляет собой C1-2-алкил; X выбирают из группы, состоящей из атомов фтора, хлора, брома и йода; m имеет значения от 0,1 до 1,9, n имеет значения от 0,1 до 1,9, и m+n=2; 0<q<0,2; 0<а<0,1; способ получения предложенного сферического носителя, катализатор полимеризации олефинов, содержащий предложенный сферический носитель, и способ полимеризации олефинов с использованием предложенного катализатора. Технический результат – получение носителя для катализатора полимеризации олефинов, имеющего небольшой размер и обладающего хорошей реакцией на водород, при этом получаемый с использованием указанного носителя катализатор имеет хорошую морфологию. 4 н. и 6 з.п. ф-лы, 1 ил., 1 табл., 9 пр.

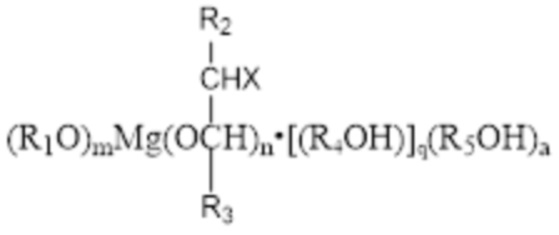

(1)

(1)

1. Сферический носитель для катализаторов полимеризации олефинов, содержащий магнийсодержащее соединение, имеющее структуру, представленную формулой (1)

,

,

где

R1 представляет собой C1-8-алкил;

R2 и R3 каждый независимо друг от друга выбирают из группы, состоящей из Н, C1-5-алкильных групп и C1-5-алкильных групп, замещенных 1-10 атомами галогена;

R4 выбирают из группы, состоящей из C1-10-алкильных групп, замещенных, по меньшей мере, одним атомом галогена, и С6-2о_ арильных групп, замещенных, по меньшей мере, одним атомом галогена;

R5 представляет собой C1-2-алкил;

X выбирают из группы, состоящей из атомов фтора, хлора, брома и йода;

m имеет значения от 0,1 до 1,9, n имеет значения от 0,1 до 1,9, и m+n=2; 0<q<0,2; 0<а<0,1.

2. Сферический носитель по п. 1, имеющий по меньшей мере одну из следующих характеристик:

R1 представляет собой С1-6-алкил; и

X выбирают из группы, состоящей из атома хлора и атома брома.

3. Сферический носитель по п. 1, где сферический носитель имеет средний размер частиц от 2 до 100 мкм и распределение частиц по размерам меньше чем 2.

4. Сферический носитель по п. 1, где сферический носитель имеет средний размер частиц от 2 до 19 мкм и распределение частиц по размерам от 0,6 до 1,6.

5. Способ получения сферического носителя для катализаторов полимеризации олефинов, включающий:

(1) проведение первого контакта компонента А и затем приложение усилия сдвига к полученной смеси с получением первого продукта, причем компонент А содержит галогенид магния общей формулы MgXY и первый спирт общей формулы R1OH;

(2) проведение второго контакта первого продукта и компонента В с получением второго продукта, причем компонент В содержит соединение оксиранового типа, имеющее структуру, представленную формулой (2)

,

,

(3) проведение третьего контакта второго продукта и компонента С с получением третьего продукта, причем компонент С содержит галогенированный спирт общей формулы R4OH и второй спирт общей формулы R5OH; и

(4) распылительную сушку третьего продукта,

где

в формуле R1OH R1 представляет собой С1-8-алкил;

в формуле (2) R2 и R3, каждый независимо друг от друга, выбирают из группы, состоящей из Н, С1-5-алкильных групп и C1-5-алкильных групп, замещенных 1-10 атомами галогена;

в формуле R4OH R4 выбирают из группы, состоящей из C1-10-алкильных групп, замещенных, по меньшей мере, одним атомом галогена, и С6-20-арильных групп, замещенных, по меньшей мере, одним атомом галогена;

в формуле R5OH R5 представляет собой С1-2-алкил;

в формуле MgXY X выбирают из группы, состоящей из атомов фтора, хлора, брома и йода; и Y выбирают из группы, состоящей из атомов фтора, хлора, брома, йода, С1-6-алкила, С1-6-алкокси-группы, С6-14-арила и С6-14-арилокси-группы;

количества используемых компонента А, компонента В и компонента С таковы, что полученный сферический носитель содержит магнийсодержащее соединение, имеющее структуру, представленную формулой (1)

,

,

где R1-R5 и X имеют значения, определенные выше, m имеет значения от 0,1 до 1,9, n имеет значения от 0,1 до 1,9, и m+n=2; 0<q<0,2; 0<а<0,1; и

где на стадии (3) количество используемого галогенированного спирта составляет от 0,05 до 6,5 моль, а количество используемого второго спирта составляет от 5 до 100 моль относительно 1 моля используемого галогенида магния.

6. Способ по п. 5, имеющий, по меньшей мере, одну из следующих характеристик:

в формуле MgXY X выбирают из группы, состоящей из атома хлора и атома брома, и Y выбирают из группы, состоящей из атомов хлора, брома, С1-5-алкила, С1-5-алкокси-группы, С6-10-арила и С6-10-арилокси-группы;

или галогенид магния представляет собой, по меньшей мере, один галогенид магния, выбираемый из группы, состоящей из хлорида магния, бромида магния, хлорида феноксимагния, хлорида изопропоксимагния и хлорида н-бутоксимагния;

в формуле R1OH R1 представляет собой С1-6-алкил;

или первое спиртовое соединение представляет собой, по меньшей мере, одно соединение, выбираемое из группы, состоящей из этанола, н-пропанола, изопропанола, н-бутанола, изобутанол, н-пентанола, изопентанола, н-гексанола, н-октанола и 2-этил-гексанола;

или соединение оксиранового типа представляет собой, по меньшей мере, одно соединение, выбираемое из группы, состоящей из этиленоксида, пропиленоксида, бутиленоксида, эпихлоргидрина, эпоксихлорбутана, эпоксибромпропана и эпоксибромбутана;

в формуле R4OH R4 выбирают из группы, состоящей из C1-10-алкильных групп, замещенных, по меньшей мере, двумя атомами галогена, и С6-20-арильных групп, замещенных, по меньшей мере, двумя атомами галогена;

или галогенированный спирт представляет собой, по меньшей мере, один спирт, выбираемый из группы, состоящей из 2,2,2-трихлор-этанола, 2,2-дихлорэтанола, 1,2-дихлорэтанола, 1,3-дихлор-пропанола и 1,4-дихлорбутанола;

относительно 1 моля используемого галогенида магния количество используемого первого спиртового соединения составляет от 6 до 22 моль, количество используемого соединения оксиранового типа составляет от 2 до 6 моль, количество используемого галогенированного спирта составляет от 1 до 5 моль, и количество используемого второго спиртового соединения составляет от 8 до 80 моль;

на стадии (1) первый контакт проводят при перемешивании, и условия для первого контакта включают температуру от 80 до 120°С и время от 0,5 до 5 ч;

или на стадии (1) условия для первого контакта включают температуру от 80 до 100°С и время от 0,5 до 3 ч;

на стадии (2) условия для второго контакта включают температуру от 50 до 120°С и время от 20 до 60 мин;

или на стадии (2) условия для второго контакта включают температуру от 80 до 100°С и время от 20 до 50 мин;

на стадии (3) условия для третьего контакта включают при перемешивании температуру от 0 до 120°С и время от 0,5 до 6 ч; и

на стадии (4) условия для распылительной сушки включают температуру от 60 до 200°С.

7. Способ по п. 6, в котором на стадии (4) условия для распылительной сушки включают температуру от 90 до 150°С.

8. Катализатор полимеризации олефинов, содержащий сферический носитель по любому из пп. 1-3.

9. Способ полимеризации олефинов, включающий осуществление контакта С2-С10-олефинового мономера с катализатором по п. 8 в условиях полимеризации с получением олефинового полимера и извлечение олефинового полимера.

10. Способ полимеризации олефинов по п. 9, где осуществление контакта С2-С10-олефинового мономера с катализатором по п. 8 дополнительно включает в себя введение сомономера в систему полимеризации.

| CN 109206541 A, 15.01.2019 | |||

| СПИРТОВОЙ АДДУКТ ГАЛИДА МАГНИЯ, ЕГО ПРИГОТОВЛЕНИЕ И ПРИМЕНЕНИЕ | 2004 |

|

RU2348638C2 |

| УСТРОЙСТВО для ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 0 |

|

SU273695A1 |

| CN 105440176 B, 22.08.2017 | |||

| RU 2005128272 A, 10.08.2006. | |||

Авторы

Даты

2025-05-06—Публикация

2021-09-03—Подача