Область техники, к которой относится изобретение

Изобретение относится к области уплотнений, в частности к узлам и вспомогательным устройствам уплотнений, и предназначено для очистки торцевых уплотнений, обеспечивающих герметизацию концевых участков валов подпорных насосных агрегатов, перекачивающих нефть и нефтепродукты.

Уровень техники

Из уровня техники известно устройство постоянной промывки торцевых уплотнений по публикации «Устройство постоянной промывки торцевых уплотнений ЦНС 180-1900» (https://cyberleninka.ru/article/n/ustroystvo-postoyannoy-promyvki-tortsevyh-uplotneniy-tsns-180-1900, опубл. ноябрь, 2018). Для промывки внутренней полости торцевых уплотнений используется система непрерывной подачи рабочей жидкости. Для реализации указанной системы применяется базовая буферная емкость на 25 литров, представляющая собой вертикальный цилиндрический сосуд, в крышку которого установлены штуцеры для наполнения емкости рабочей жидкостью. В качестве рабочей жидкости могут применяться пресная вода, масла, этиленгликоль, растворы кислот и щелочей. Система образует закрытый контур подачи рабочей жидкости, которая циркулирует из системы в уплотнение и обратно благодаря эффекту термосифона.

Раскрытая в публикации (https://cyberleninka.ru/article/n/ustroystvo-postoyannoy-promyvki-tortsevyh-uplotneniy-tsns-180-1900, опубл. ноябрь, 2018) система промывки ограничивает возможность отложения солей и механических примесей в застойных зонах торцевого уплотнения, однако объем базовой буферной емкости является недостаточным для промывки торцевых уплотнений, устанавливаемых на подпорные насосные агрегаты, перекачивающих нефть и нефтепродукты. Более того, циркуляция рабочей жидкости, обеспеченная эффектом термосифона, является недостаточно эффективной при очистке внутренних рабочих поверхностей торцевых уплотнений от парафиновых отложений.

Из уровня техники известно устройство для очистки торцевого лабиринтного уплотнения рабочего колеса турбокомпрессора по патенту на изобретение SU 1068600 А1 (МПК F01D 11/02, F04D 29/70, опубл. 23.01.1984). Устройство для очистки торцевого лабиринтного уплотнения рабочего колеса турбокомпрессора содержит подключенную к источнику моющего раствора подводящую трубку с отверстиями, расположенную в радиальном пазу неподвижной части уплотнения.

Устройство снабжено распределительной трубкой, заглушенной с одного конца, установленной в подводящей трубке и имеющей отверстия, смещенные относительной отверстий подводящей трубки в окружном направлении, и термочувствительным элементом, подсоединенным к открытому концу распределительной трубки.

При работающем турбокомпрессоре моющий раствор подается через подводящую трубку и вытекает в виде струй из отверстий, омывая лабиринтное уплотнение рабочего колеса. Моющий раствор измельчает и растворяет продукты отложений, которые под действием центробежных сил отбрасываются к периферии колеса и выносятся в проточную часть турбокомпрессора.

Раскрытое в патенте SU 1068600 А1 (МПК F01D 11/02, F04D 29/70, опубл. 23.01.1984) устройство для очистки торцевого уплотнения обеспечивает достаточно эффективную очистку торцевого уплотнения, однако устройство неприменимо для промывки торцевых уплотнений, устанавливаемых на подпорные насосные агрегаты, перекачивающие нефть и нефтепродукты.

Наиболее близким аналогом заявляемого изобретения является известная из уровня техники вспомогательная система торцевых уплотнений по публикации «Схема API 62 - затворная жидкость из внешнего источника» (https://www.swagelok.com/ru/engineering-services/design-assembly/mechanical-seal-support-systems/atmospheric-side-plan-kits/api-plan-62, опубл. июль, 2021).

В данной системе промывочная среда, в качестве которой могут выступать пар низкого давления, азот или чистая вода, подается от внешнего источника к уплотняющим поверхностям торцевого уплотнения посредством трубопровода и трубных фитингов, обеспечивая очистку торцевого уплотнения от парафинов и предотвращая коксообразование. Данная система представляет собой комплект оборудования, готового к монтажу на насосных агрегатах. Раскрытая в публикации вспомогательная система торцевых уплотнений способна удалить парафиновые отложения и смыть нежелательное наращивание материальных частиц вокруг подвижных узлов торцевого уплотнения, однако наличие только одного трубопровода, обеспечивающего подачу промывочной среды от внешнего источника к уплотняющим поверхностям торцевого уплотнения, является недостаточным для эффективной очистки внутренних рабочих поверхностей торцевых уплотнений, устанавливаемых на подпорные насосные агрегаты, перекачивающие нефть и нефтепродукты.

Раскрытие сущности изобретения

Эксплуатация торцевых уплотнений подпорных насосных агрегатов, перекачивающих нефть и нефтепродукты, предполагает, в том числе, периодическое проведение профилактических работ по удалению парафиновых отложений, скапливающихся на внутренних рабочих поверхностях торцевого уплотнения - зонах установки контактных колец, пружинного блока и кольцеобразного резервного уплотнения. Выполнение данных работ представляет собой продолжительный и трудоемкий технологический процесс, включающий следующие операции: демонтаж электродвигателя насосного агрегата, демонтаж непосредственно торцевого уплотнения насосного агрегата, обслуживание торцевого уплотнения, удаление парафиновых отложений. Далее торцевое уплотнение монтируют в обратной последовательности в насосный агрегат и выполняют центрирование и установку электродвигателя насосного агрегата. При этом указанные операции по обслуживанию торцевого уплотнения сопровождаются применением грузоподъемного оборудования и задействованием дополнительных людских ресурсов.

Задачей, на решение которой направлено заявленное изобретение, является создание системы пропаривания торцевого уплотнения подпорного насосного агрегата, обеспечивающей очистку внутренних рабочих поверхностей торцевого уплотнения от парафиновых отложений по месту эксплуатации подпорного насосного агрегата, исключив при этом его частичную разборку и демонтаж торцевого уплотнения с насоса.

Техническим результатом настоящего изобретения, достигаемым при осуществлении заявляемого изобретения, является сокращение продолжительности и трудоемкости процесса очистки внутренних рабочих поверхностей торцевого уплотнения подпорного насосного агрегата от парафиновых отложений.

Указанная задача решается, а вышеуказанный технический результат обеспечивается за счет того, что заявленная система пропаривания торцевого уплотнения содержит штуцер, установленный в корпусе торцевого уплотнения насосного агрегата, внешний источник пара, обеспечивающий генерацию и подачу горячего пара к рабочим поверхностям торцевого уплотнения, трубопровод, обеспечивающий соединение внешнего источника пара со штуцером, установленным в корпусе торцевого уплотнения, резьбовые фитинги, обеспечивающие разъемное соединение трубопровода и упомянутого штуцера, шаровой кран, обеспечивающий управление потоком горячего пара в трубопроводе, при этом система содержит два дополнительных штуцера, установленных в гильзе насосного агрегата посредством резьбового соединения, расположенных под углом 24,5° к горизонтальной плоскости фланца насосного агрегата и под углом 12,5° к профильной плоскости вала насосного агрегата, выполненных с возможностью их присоединения к внешнему источнику пара посредством соответствующих трубопроводов из нержавеющих труб наружным диаметром от 15 мм до 17 мм и длинной от 1125 мм до 1500 мм, а шаровой кран выполнен с наружным диаметром от 15 мм до 17 мм с возможностью штуцерно-ниппельного присоединения к трубопроводам в точке подключения системы пропаривания к внешнему источнику пара.

Кроме того, система может содержать дополнительный шаровой кран наружным диаметром от 15 мм до 17 мм, выполненный с возможностью штуцерно-ниппельного присоединения к трубопроводам, обеспечивающим соединение внешнего источника пара со штуцерами, установленными в гильзе насосного агрегата.

При этом шаровые краны выполнены из нержавеющей стали. Причем на штуцере шаровых кранов выполнена резьба М20х1,5.

Шаровые краны, обеспечивающие управление потоком горячего пара, установлены для предотвращения утечек нефти (нефтепродуктов) из камеры торцевого уплотнения, в момент, когда система пропаривания не функционирует, в трубопроводах, подводящих горячий пар к зонам установки контактных колец и пружинного блока торцевого уплотнения. При этом соединения штуцеров с трубопроводами, а также соединения шаровых кранов с трубопроводами являются разъемными за счет наличия резьбовых фитингов-ниппелей, гаек накидных, переходных штуцеров.

Заявленная система пропаривания торцевого уплотнения обеспечивает подачу пара температурой от 110 до 120°С и давлением от 0,15 до 0,2 МПа в течение 15 минут к внутренним рабочим поверхностям торцевого уплотнения, в процессе эксплуатации в которых образуются скопления парафиновых отложений, для их удаления и очистки внутренней полости торцевого уплотнения в целом, исключив при этом работы по демонтажу электродвигателя насосного агрегата, демонтажу торцевого уплотнения с насосного агрегата и обратной сборке перечисленного оборудования.

Таким образом, представленная совокупность существенных признаков системы пропаривания торцевого уплотнения обеспечивает сокращение продолжительности и трудоемкости процесса очистки внутренних рабочих поверхностей торцевых уплотнений подпорных насосных агрегатов от парафиновых отложений.

Краткое описание чертежей

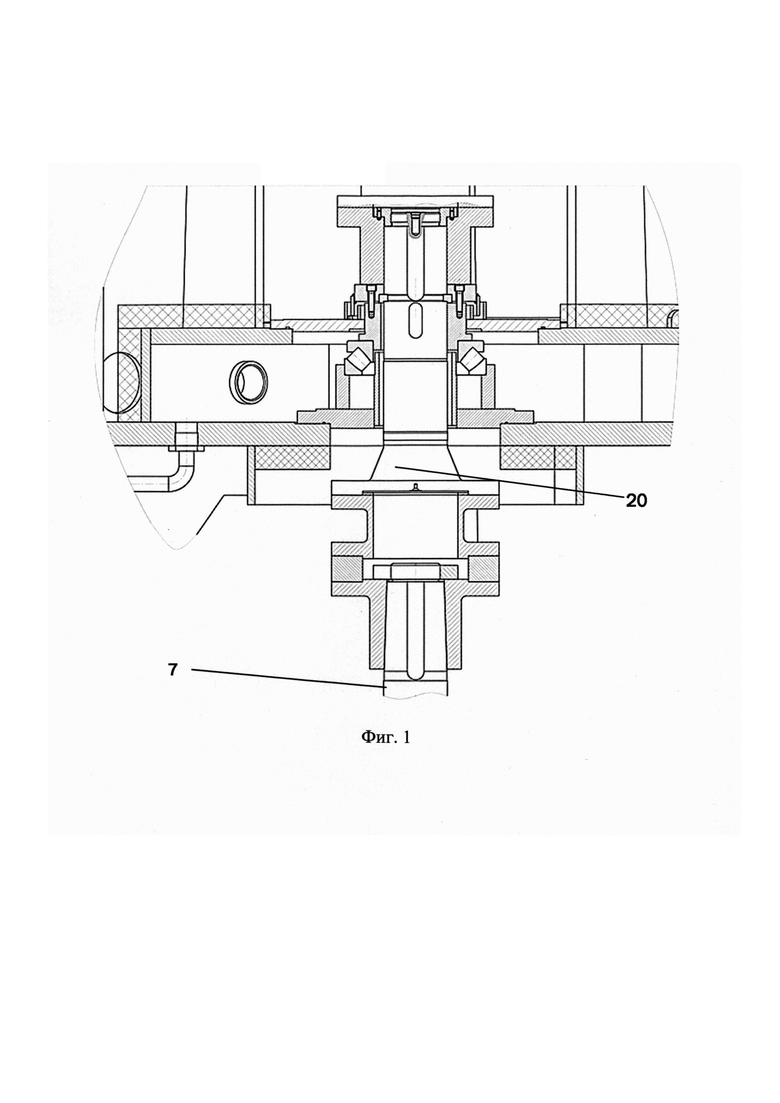

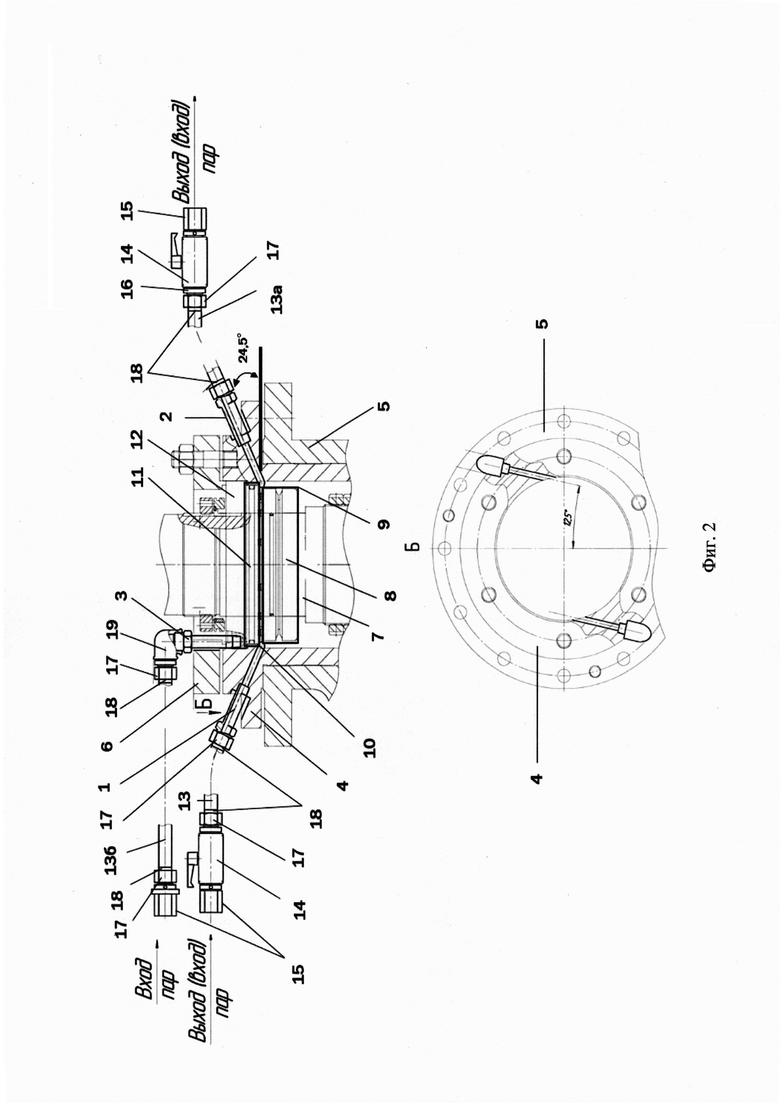

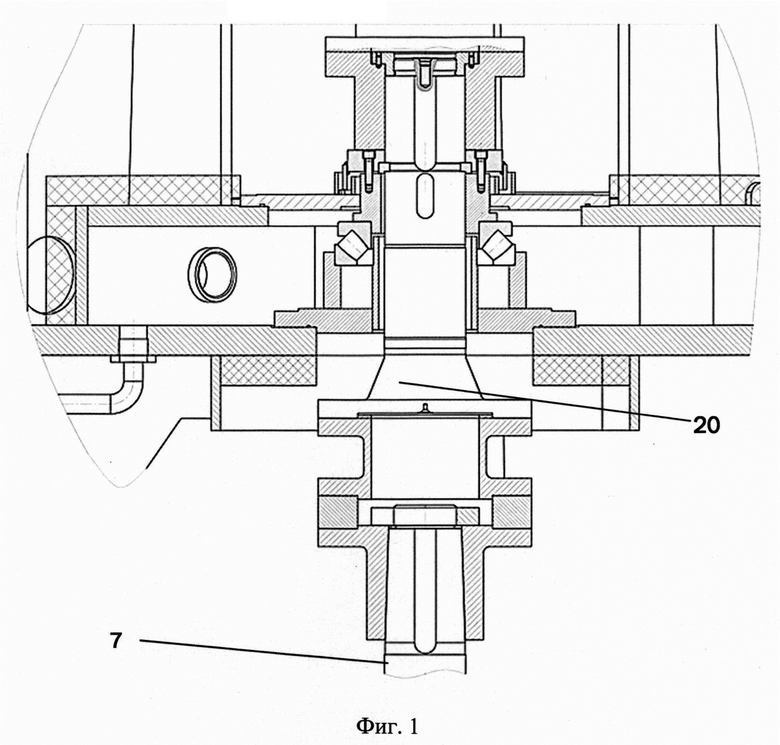

Заявленное изобретение представлено на чертежах (фиг. 1, фиг. 2), где: На фиг. 1 представлен электродвигатель насосного агрегата, на фиг. 2 представлена система пропаривания торцевого уплотнения насосного агрегата. Перечень позиций, используемых на чертежах: 1, 2 - штуцер, установленный в гильзе насосного агрегата;

3 - штуцер, установленный в корпусе торцевого уплотнения;

4 - гильза насосного агрегата;

5 - корпус насосного агрегата;

6 - фланец насосного агрегата;

7 - вал насосного агрегата;

8 - торцевое уплотнение насосного агрегата;

9 - контактные кольца торцевого уплотнения;

10 - пружинный блок торцевого уплотнения;

11 - кольцеобразное резервное уплотнение;

12 - корпус торцевого уплотнения;

13, 13а, 13б - трубопроводы;

14 - шаровой кран;

15 - переходник;

16 - штуцер переходный;

17 - гайка накидная;

18 - ниппель;

19 - уголок;

20 - электродвигатель насосного агрегата. Осуществление изобретения

Система пропаривания торцевых уплотнений служит для очистки торцевых уплотнений, обеспечивающих герметизацию концевых участков валов подпорных насосных агрегатов, перекачивающих нефть и нефтепродукты. Конструктивно система пропаривания торцевых уплотнений представляет собой набор оборудования, монтаж которого происходит на заводе-изготовителе насосного агрегата.

Система пропаривания торцевых уплотнений состоит из внешнего источника пара, трубопроводов, резьбовых фитингов (ниппелей, гаек накидных, переходных штуцеров) и трубопроводной арматуры (шаровых кранов).

Штуцеры 1, 2 герметично установлены в гильзу 4 корпуса насосного агрегата 5 посредством резьбового соединения под углом 24,5° к горизонтальной плоскости фланца насоса 6 и под углом 12,5° к оси вала насоса 7 (фиг. 1) для наиболее эффективной очистки от парафиновых отложений зоны контактных колец 9 и пружинного блока 10 торцевого уплотнения 8 (фиг. 2). Для обеспечения эффективной очистки кольцеобразного резервного уплотнения 11 в существующее технологическое отверстие для сбора утечек перекачиваемой нефти (нефтепродуктов) корпуса торцевого уплотнения 12 герметично установлен штуцер 3 посредством резьбового соединения. Трубопроводы 13, 13а, 13б выполнены из нержавеющих труб наружным диаметром от 15 мм до 17 мм и длинной от 1125 мм до 1500 мм каждая, что позволяет соединять штуцеры 1, 2, 3 соответственно с внешним источником пара - передвижной парогенераторной установкой (не показан на фиг. 1). Причем на трубопроводах 13 и 13а в точках подключения системы пропаривания к внешнему источнику пара установлены шаровые краны 14, выполненные из нержавеющей стали, посредством переходных штуцеров 16, имеющих резьбу М20х1,5, соответствующих гаек накидных 17 и ниппелей 18. Соединение штуцеров 1, 2, 3 с трубопроводами 13, 13а, 13б соответственно реализовано посредством гаек накидных 17 и ниппелей 18. В свою очередь шаровые краны 14 соединены с переходниками 15, обеспечивающими подключение внешнего источника пара к системе пропаривания торцевого уплотнения, посредством резьбового соединения.

Заявленная система пропаривания торцевых уплотнений работает следующим образом.

Пропаривание зоны установки кольцеобразного резервного уплотнения 11, пружинного блока 10 и контактных колец 9 торцевого уплотнения 8 подпорного насосного агрегата осуществляют без демонтажа электродвигателя насосного агрегата 20 в три этапа при проведении планового технического обслуживания агрегата с его предварительным выводом из эксплуатации.

На первом этапе пропаривания подключают внешний источник пара -передвижную парогенераторную установку к трубопроводу 13, предварительно открыв шаровые краны 14. Внешний источник пара обеспечивает генерацию пара и его подачу в систему пропаривания с давлением 0,15-0,2 МПа и температурой от 110 до 120°С в течение 15 минут по трубе 13. Пар с указанным давлением и температурой поступает через штуцер 1 в камеру торцевого уплотнения 8 и обеспечивает очистку зоны установки контактных колец 9 и пружинного блока 10 торцевого уплотнения 8 от парафиновых отложений. Из камеры торцевого уплотнения пар выходит через штуцеры 2,3 по трубам 13а и 13б в окружающую среду.

На втором этапе внешний источник пара подключают к трубе 13а и повторно обеспечивают подачу пара в систему пропаривания с давлением 0,15-0,2 МПа и температурой от 110 до 120°С в течение 15 минут. Пар с указанным давлением и температурой поступает через штуцер 2 в камеру торцевого уплотнения 8, обеспечивая тем самым дополнительную очистку зоны установки контактных колец 9 и пружинного блока 10 торцевого уплотнения 8 от парафиновых отложений. Из камеры торцевого уплотнения пар выходит через штуцеры 1,3 по трубам 13 и 13б в окружающую среду.

На третьем этапе внешний источник пара подключают к трубе 13б и повторно обеспечивают подачу пара в систему пропаривания с давлением 0,15

- 0,2 МПа и температурой от 110 до 120°С в течение 15 минут. Пар с указанным давлением и температурой поступает через штуцер 3 в камеру торцевого уплотнения 8 и обеспечивает очистку зоны установки кольцеобразного резервного уплотнения 11 торцевого уплотнения 8 от парафиновых отложений. Из камеры торцевого уплотнения пар выходит через штуцеры 1, 2 по трубопроводам 13 и 13а в окружающую среду.

По окончании пропаривания торцевого уплотнения 8 отключают внешний источник пара от системы пропаривания, для исключения образования водяного конденсата осуществляют промывку системы пропаривания дизельным топливом и закрывают шаровые краны 14 для предотвращения утечек нефти (нефтепродуктов) из камеры торцевого уплотнения в момент, когда система пропаривания не функционирует, выполняют визуальный осмотр корпуса подпорного насосного агрегата 5, в частности торцевого уплотнения 8, на предмет целостности и исправности, после чего запускают подпорный насосный агрегат в эксплуатацию.

Таким образом, представленная совокупность существенных признаков системы пропаривания торцевого уплотнения обеспечивает сокращение продолжительности и трудоемкости процесса очистки внутренних рабочих поверхностей торцевых уплотнений подпорных насосных агрегатов от парафиновых отложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРЦЕВОЕ УПЛОТНЕНИЕ | 2024 |

|

RU2835958C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ПРОБЕ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2809978C1 |

| ИСПЫТАТЕЛЬНЫЙ ПОЛИГОН | 2012 |

|

RU2549384C2 |

| Устройство для улавливания нефти, нефтепродуктов и взвешенных веществ в производственно-дождевых сточных водах | 2021 |

|

RU2772482C1 |

| Стенд для градуировки и первичной поверки поточных преобразователей плотности | 2024 |

|

RU2826164C1 |

| Стенд для градуировки и первичной поверки поточных преобразователей плотности | 2023 |

|

RU2811042C1 |

| Способ очистки счётчика количества жидкости от асфальтеносмолопарафиновых отложений | 2024 |

|

RU2830047C1 |

| Способ очистки счётчика количества жидкости от асфальтеносмолопарафиновых отложений | 2025 |

|

RU2841483C1 |

| СПОСОБ ОЧИСТКИ ХОЗЯЙСТВЕННО-БЫТОВЫХ СТОЧНЫХ ВОД И СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2757589C1 |

| Стационарный секционный пробоотборник для нефти и нефтепродуктов | 2024 |

|

RU2838472C1 |

Изобретение относится к области уплотнений, в частности к узлам и вспомогательным устройствам уплотнений, и предназначено для очистки торцевых уплотнений, обеспечивающих герметизацию концевых участков валов подпорных насосных агрегатов, перекачивающих нефть и нефтепродукты. Заявленная система пропаривания торцевого уплотнения представляет собой набор оборудования, монтаж которого происходит на заводе-изготовителе насосного агрегата, и содержит штуцер, установленный в корпусе торцевого уплотнения насосного агрегата, внешний источник пара, обеспечивающий генерацию и подачу горячего пара к рабочим поверхностям торцевого уплотнения, трубопровод, обеспечивающий соединение внешнего источника пара со штуцером, установленным в корпусе торцевого уплотнения, резьбовые фитинги, обеспечивающие разъемное соединение трубопровода и упомянутого штуцера, шаровой кран, обеспечивающий управление потоком горячего пара в трубопроводе, при этом система содержит два дополнительных штуцера, установленных в гильзе насосного агрегата, выполненных с возможностью их присоединения к внешнему источнику пара посредством соответствующих трубопроводов. Кроме того, система может содержать дополнительный шаровой кран, выполненный с возможностью штуцерно-ниппельного присоединения к трубопроводам, обеспечивающим соединение внешнего источника пара со штуцерами, установленными в гильзе насосного агрегата. Шаровые краны, обеспечивающие управление потоком горячего пара, установлены для предотвращения утечек нефти (нефтепродуктов) из камеры торцевого уплотнения в момент, когда система пропаривания не функционирует. Таким образом, заявленная система пропаривания торцевого уплотнения обеспечивает подачу пара температурой от 110 до 120°С и давлением от 0,15 до 0,2 МПа в течение 15 мин к внутренним рабочим поверхностям торцевого уплотнения, в процессе эксплуатации в которых образуются скопления парафиновых отложений, для их удаления и очистки внутренней полости торцевого уплотнения в целом, исключив при этом работы по демонтажу электродвигателя насосного агрегата, демонтажу торцевого уплотнения с насосного агрегата и обратной сборке перечисленного оборудования. Техническим результатом настоящего изобретения, достигаемым при осуществлении заявляемого изобретения, является сокращение продолжительности и трудоемкости процесса очистки внутренних рабочих поверхностей торцевого уплотнения подпорного насосного агрегата от парафиновых отложений. 3 з.п. ф-лы, 2 ил.

1. Система пропаривания торцевого уплотнения насосного агрегата, содержащая штуцер, установленный в корпусе торцевого уплотнения насосного агрегата, внешний источник пара, обеспечивающий генерацию и подачу горячего пара к рабочим поверхностям торцевого уплотнения, трубопровод, обеспечивающий соединение внешнего источника пара со штуцером, установленным в корпусе торцевого уплотнения, резьбовые фитинги, обеспечивающие разъемное соединение трубопровода и упомянутого штуцера, шаровой кран, обеспечивающий управление потоком горячего пара в трубопроводе, отличающаяся тем, что система содержит два дополнительных штуцера, установленных в гильзе насосного агрегата посредством резьбового соединения, расположенных под углом 24,5° к горизонтальной плоскости фланца насосного агрегата и под углом 12,5° к профильной плоскости вала насосного агрегата, выполненных с возможностью присоединения к внешнему источнику пара посредством трубопроводов из нержавеющих труб наружным диаметром от 15 до 17 мм и длиной от 1125 до 1500 мм, а шаровой кран выполнен с наружным диаметром от 15 до 17 мм с возможностью штуцерно-ниппельного присоединения к трубопроводам в точке подключения системы пропаривания к внешнему источнику пара.

2. Система по п. 1, отличающаяся тем, что содержит дополнительный шаровой кран наружным диаметром от 15 до 17 мм, выполненный с возможностью штуцерно-ниппельного присоединения к трубопроводам, обеспечивающим соединение внешнего источника пара со штуцерами, установленными в гильзе насосного агрегата.

3. Система по п. 2, отличающаяся тем, что шаровые краны выполнены из нержавеющей стали.

4. Система по п. 2, отличающаяся тем, что на штуцере шаровых кранов выполнена резьба М20×1,5.

| EP 3399154 A1, 07.11.2018 | |||

| КОРПУС КОНЦЕВОГО УПЛОТНЕНИЯ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ (ВАРИАНТЫ) | 1999 |

|

RU2178822C2 |

| Устройство для очистки торцового лабиринтного уплотнения рабочего колеса турбокомпрессора | 1982 |

|

SU1068600A1 |

| CN 221109269 U, 11.06.2024 | |||

| CN 221421051 U, 26.07.2024 | |||

| CN 220487682 U, 13.02.2024 | |||

| CN 219139146 U, 06.06.2023. | |||

Авторы

Даты

2025-05-13—Публикация

2024-10-24—Подача