Область техники, к которой относится изобретение

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка утверждает преимущество Корейских патентных заявок №10-2020-0127476 от 29 сентября 2020 г. и №10-2021-0127982 от 28 сентября 2021 г. в Корейском ведомстве интеллектуальной собственности, раскрытие которых включено здесь в виде ссылки во всей своей полноте.

Настоящее изобретение касается полиэтиленовой композиции, позволяющей получать формованное изделие, обладающее превосходной устойчивостью к растрескиванию под воздействием окружающей среды, и улучшающей характеристики общих летучих органических соединений (TVOC), которые могут образоваться при использовании полимера с низкой молекулярной массой, а также способа ее получения.

УРОВЕНЬ ТЕХНИКИ

Полиэтиленовые смолы пользуются все большим спросом и применяются в различных областях. В связи с потребностью в полиэтилене с высокими эксплуатационными характеристиками для относительно новых пластмасс были разработаны процессы полимеризации для поддержки производства новых полимерных материалов.

Каталитические системы для полимеризации олефинов обычно можно разделить на катализаторы Циглера-Натта и металлоценовые катализаторы, и эти высокоактивные каталитические системы разработаны в соответствии с их характеристиками. Катализатор Циглера-Натта широко применяется в промышленных процессах с момента его разработки в 1950-х годах. Однако, поскольку катализатор Циглера-Натта представляет собой катализатор со многими активными центрами, в котором смешано множество активных центров, его особенность заключается в том, что полученный в результате полимер имеет широкое молекулярно-массовое распределение. Кроме того, поскольку композиционное распределение сомономеров является неравномерным, существует проблема трудного получения требуемых физических свойств.

Металлоценовый катализатор включает основной катализатор, имеющий соединение переходного металла в качестве основного компонента, и сокатализатор, металлоорганическое соединение, содержащее алюминий в качестве основного компонента. Такой катализатор представляет собой катализатор с одним центром, который является гомогенным комплексным катализатором и дает полимер, имеющий узкое молекулярно-массовое распределение и однородное композиционное распределение сомономеров вследствие особенностей наличия одного центра. Стереорегулярность, характеристики сополимеризации, молекулярную массу, кристалличность и т.д. полученного полимера можно регулировать, изменяя структуру лиганда катализатора и условия полимеризации.

В патенте США №5914289 раскрыт способ регулирования молекулярной массы и молекулярно-массового распределения полимеров с использованием металлооценовых катализаторов, которые соответственным образом нанесены на носители. Однако для приготовления катализаторов на носителях требуется большое количество растворителя и длительный период времени, и процесс нанесения металлооценовых катализаторов на соответствующие носители сложен.

В Корейской патентной заявке №2003-12308 раскрыт способ регулирования молекулярно-массового распределения полимеров, в котором проводят полимеризацию, заменяя комбинацию катализаторов в реакторе посредством нанесения на носитель биядерного металлоценового катализатора и моноядерного металлооценового катализатора вместе с активирующим агентом. Однако этот метод имеет ограничения по одновременной реализации характеристик соответствующих катализаторов. Кроме того, недостатком является то, что металлоценовые катализаторы высвобождаются из компонента носителя результирующего катализатора, вызывая засорение реактора.

В частности, при использовании имеющегося катализатора Циглера-Натта проблема заключается в том, что конечное формованное изделие (крышка для бутылки, выдувной контейнер и т.п.) содержит низкомолекулярную смазку, тем самым изменяя вкус напитка и в некоторых случаях вызывая неприятный запах. Кроме того, когда из-за низкой молекулярной массы индуцируются общие летучие органические соединения (TVOC) в процессе литья под давлением (200°C) для производства конечного формованного изделия, то могут образоваться вредные газы, например, вредные пары.

В частности, в случае использования полиэтилена для изготовления обычных контейнеров или крышек для хранения пищевых продуктов и лекарств, крышки (например, крышки для бутылок) герметичных контейнеров, содержащих газированные напитки, должны быть достаточно прочными, чтобы выдерживать давление газированных напитков, и достаточно гибкими, чтобы обеспечивать отличные герметизирующие свойства. Конкретно, требуется жесткость, способная выдерживать внутреннее давление, создаваемое газированными напитками в герметичном контейнере, ударопрочность при низких температурах и устойчивость к растрескиванию под воздействием окружающей среды. Однако полиэтиленовые изделия, которые в настоящее время широко продаются и используются, имеют проблему, заключающуюся в том, что низкомолекулярные вещества, содержащиеся в композиции смолы, переходят в пищу при использовании при высоких температурах. Кроме того, при хранении при низких температурах полиэтилен становится твердым, так что возникают проблемы, связанные со ухудшением способности открытия и закрытия, физические свойства изменяются в результате длительного хранения, и изделия могут быть легко повреждены при ударе.

Таким образом, при производстве формованных изделий, таких как контейнеры или крышки для хранения пищевых продуктов и лекарств, существует постоянная потребность в разработке полиэтиленовой композиции, позволяющей снижать образование вредных газов, например, общего количества летучих органических соединений (TVOC) и паров, которые могут образовываться из полимеров с низкой молекулярной массой, наряду с решением проблемы ухудшения герметизирующей способности из-за ухудшения физических свойств при длительном хранении.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Техническая проблема

В настоящем раскрытии предложена полиэтиленовая композиция, позволяющая производить формованный продукт, обладающий превосходной стойкостью к растрескиванию под воздействием окружающей среды, и улучшающая характеристики общих летучих органических соединений (TVOC), которые могут генерироваться полимером с низкой молекулярной массой, и способ ее получения.

В настоящем раскрытии также предложен продукт, получаемый литьем под давлением, включающий описанную выше полиэтиленовую композицию.

Техническое решение

Согласно варианту осуществления настоящего изобретения, предложена полиэтиленовая композиция, имеющая линейную структурную фракцию (ROL), соответствующую следующему уравнению 1, составляющую 10% или менее, и молекулярно-массовое распределение (Mw/Mn) 12 или менее:

[Уравнение 1]

ROL=(A1/A2)×100

в уравнении 1

ROL обозначает линейную структурную фракцию (%), содержащуюся в полиэтиленовой композиции,

A1 обозначает отношение (A1, %) интегрального значения в области, где logMW составляет менее 3, к интегральному значению по всей оси x на графике кривой ГПХ, имеющем по оси x logMW и по оси y dw/dlogMw, и

A2 обозначает отношение (A2, %) интегрального значения в области, где logMW равен 3 или большему значению и составляет менее 3,5, к интегральному значению по всей оси x на графике кривой ГПХ, имеющем по оси x logMW и по оси y dw/dlogMw.

Кроме того, предложен способ получения полиэтиленовой композиции.

Кроме того, предложен продукт, получаемый литьем под давлением, включающий полиэтиленовую композицию.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ

В настоящем раскрытии предложена полиэтиленовая композиция, позволяющая уменьшить образование вредных газов, например, общего количества летучих органических соединений (TVOC) и паров, которые могут образовываться при использовании полимеров с низкой молекулярной массой, и способ ее получения.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

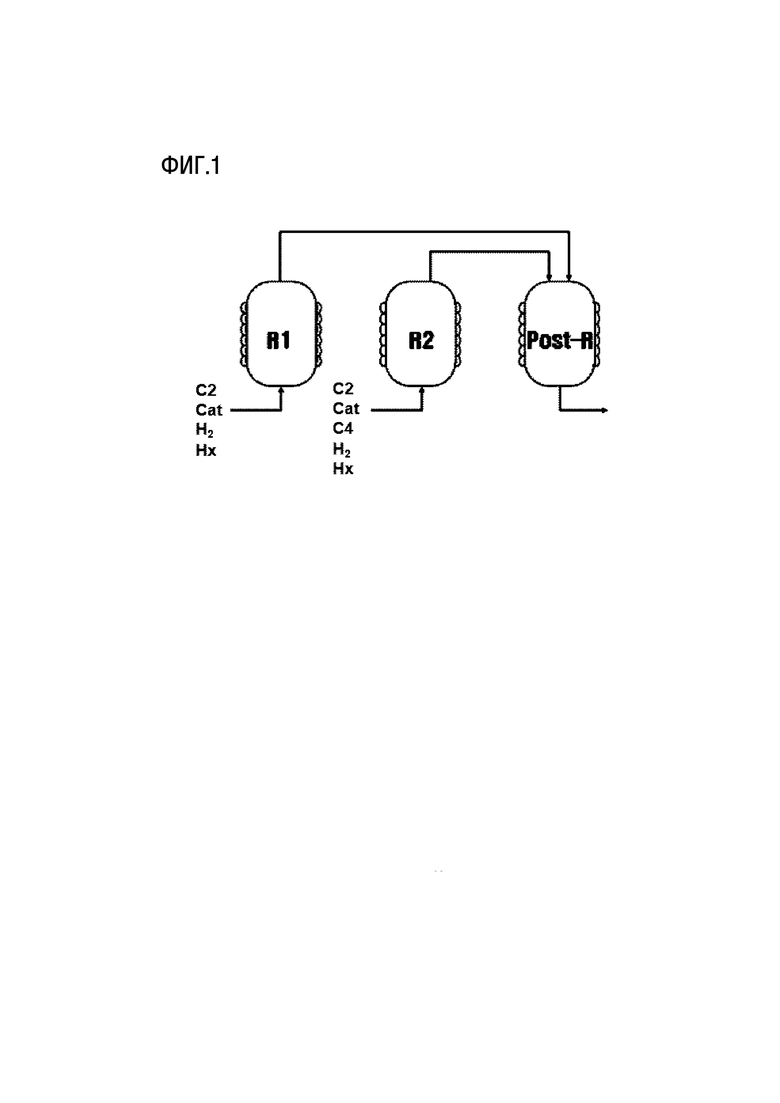

На фиг. 1 представлена схематическая диаграмма, иллюстрирующая аппарат и способ получения полиэтиленовой композиции из примера 1 согласно варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В настоящем раскрытии термины «первый», «второй» и подобные используют для описания различных компонентов, и эти термины используются только для того, чтобы отличить определенный компонент от других компонентов.

Используемая здесь терминология предназначена только для описания конкретных вариантов осуществления и не предназначена для ограничения изобретения. Предполагается, что формы единственного числа также включают формы множественного числа, если в контексте явно не указано иное. Также следует понимать, что термины «включать», «иметь» или «содержать», используемые в данном описании, указывают на наличие указанных признаков, номеров, стадий, компонентов или их комбинаций, но не исключают наличия или добавления одного или нескольких других признаков, номеров, стадий, компонентов или их комбинаций.

Подразумевается, что выражения «приблизительно» или «по существу» имеют значения, близкие к числовым значениям или диапазонам, указанным с допустимой ошибкой, и предназначены для предотвращения неправомерного или недобросовестного использования точных или абсолютных числовых значений, раскрытых для понимания настоящего изобретения, любой недобросовестной третьей стороной.

Для справки, используемый здесь термин «массовая доля» относится к относительному понятию отношения массы остаточного материала к массе конкретного материала. Например, в смеси, содержащей 50 г материала А, 20 г материала В и 30 г материала С, количества материалов В и С на 100 массовых долей материала А составляют 40 массовых долей и 60 массовых долей, соответственно.

Кроме того, выражение «% масс. (% массы)» относится к абсолютному понятию выражения массы конкретного материала в процентах от общей массы. В описанной выше смеси содержание материалов А, В и С в пересчете на 100% от общей массы смеси составляет 50% масс., 20% масс. и 30% масс., соответственно. При этом сумма содержания каждого компонента не превышает 100% масс.

Поскольку настоящее изобретение может быть различным образом модифицировано и иметь различные формы, конкретные варианты его осуществления показаны в виде примеров и будут подробно описаны. Однако не предполагается ограничения настоящего изобретения конкретной раскрытой формой, и следует понимать, что настоящее изобретение включает все модификации, эквиваленты и замены в пределах идеи и технической области настоящего изобретения.

Далее настоящее изобретение будет описано подробно.

Согласно варианту осуществления настоящего изобретения, предложена полиэтиленовая композиция, позволяющая получить формованное изделие, обладающее превосходной устойчивостью к растрескиванию под воздействием окружающей среды, и уменьшающая образование вредных газов, например, общего количества летучих органических соединений (TVOC) и паров, которые могут образовываться при использовании полимеров с низкой молекулярной массой.

В частности, полиэтиленовая композиция по настоящему изобретению имеет линейную структурную фракцию (ROL) в соответствии со следующим уравнением 1, составляющую 10% или менее, и молекулярно-массовое распределение (Mw/Mn) 12 или меньшее:

[Уравнение 1]

ROL=(A1/A2)×100

В уравнении 1

ROL обозначает линейную структурную фракцию (%), содержащуюся в полиэтиленовой композиции,

A1 обозначает отношение (A1, %) интегрального значения в области, где logMW составляет менее 3, к интегральному значению по всей оси x на графике кривой ГПХ, имеющем по оси x logMW и по оси y dw/dlogMw, и

A2 обозначает отношение (A2, %) интегрального значения в области, где logMW равен 3 или большему значению и составляет менее 3,5, к интегральному значению по всей оси x на графике кривой ГПХ, имеющем по оси x logMW и по оси y dw/dlogMw.

В частности, полиэтиленовая композиция характеризуется большой разницей между областью, где logMW равен 3 или большему значению и составляет менее 3,5, и областью, где logMW составляет менее 3, на графике кривой ГПХ, имеющем по оси x logMW и по оси y dw/dlogMw, и это означает, что область, где logMW составляет менее 3,0 или logMW составляет от 2,5 до 3,0, что является уровнем молекулярной массы, при котором образуются летучие органические соединения (VOC), чрезвычайно мала. Как видно из примеров, которые будут описаны позже, если минимизировать отношение области с низкой молекулярной массой (линейный полиэтилен), измеренной методом ГХ-Масс, то можно значительно снизить количество образующихся летучих органических соединений (VOC).

Конкретно, линейная структурная фракция (ROL) согласно уравнению 1 может составлять 10% или менее или от 3,0% до 10,0%, 9,9% или менее или от 4% до 9,9%, 9,8% или менее или от 5% до 9,8%, 9,6% или менее или от 7% до 9,6% или 9,5% или менее или от 7,5% до 9,5%.

Кроме того, отношение (A1) интегрального значения в области, где logMW составляет менее 3, к интегральному значению по всей оси x на графике кривой ГПХ, имеющем по оси x logMW и по оси y dw/dlogMw, может составлять 0,5% или менее или от 0,01% до 0,5%, 0,45% или менее или от 0,03% до 0,45%, 0,43% или менее или от 0,02% до 0,43% или 0,4% или менее или от 0,05% до 0,4%.

Кроме того, отношение (A2) интегрального значения в области, где logMW равен 3 или большему значению и составляет менее 3,5, к интегральному значению по всей оси x на графике кривой ГПХ, имеющем по оси x logMW и по оси y dw/dlogMw, может составлять от 3,5% до 4,5%, от 3,6% до 4,4%, от 3,7% до 4,4% или от 3,8% до 4,3%.

Кроме того, разница (A2-A1) между отношением (A1) интегрального значения в области, где logMW составляет менее 3, к интегральному значению по всей оси x и отношением (A2) интегрального значения в области, где logMW равен 3 или большему значению и составляет менее 3,5, к интегральному значению по всей оси x может составлять от 3,0% до 4,0%, от 3,2% до 4,0%, от 3,3% до 3,9% или от 3,5% до 3,9% на графике кривой ГПХ, имеющем по оси x logMW и по оси y dw/dlogMw.

Кроме того, отношение (A3) интегрального значения в области, где logMW составляет 5,5 или более, к интегральному значению по всей оси x на графике кривой ГПХ, имеющем по оси x logMW и по оси y dw/dlogMw, может составлять 11,5% или более или от 11,5% до 18%, 11,8% или более или от 11,8% до 17%, 12% или более или от 12% до 16%, 12,3% или более или от 12,3% до 15% или 12,5% или более или от 12,5% до 14%.

Для достижения превосходной стойкости к растрескиванию под воздействием окружающей среды при производстве изделий методом инжекционного формования, например, контейнеров для хранения пищевых продуктов и лекарств или крышек, и значительного снижения образования летучих органических соединений (VOC) за счет оптимизации молекулярной структуры полиэтиленовая композиция имеет соотношение площадей на графической кривой ГПХ, как описано выше. В частности, уменьшая низкомолекулярную область на графике ГПХ и минимизируя отношения между конкретными областями, можно обеспечить однородные физические свойства и превосходную технологичность, а также можно снизить содержание VOC.

Между тем, полиэтиленовую композицию по настоящему изобретению получают, используя катализатор, содержащий определенное металлоценовое соединение, который будет описан далее, таким образом, рост цепи и скорость передачи цепи почти постоянны, что приводит к узкому молекулярно-массовому распределению.

Конкретно, полиэтиленовая композиция может иметь молекулярно-массовое распределение (Mw/Mn) 12 или меньшее или от 8,0 до 12,0, 11,9 или меньшее или от 8,5 до 11,9, 11,8 или меньшее или от 9 до 11,8 или 11,5 или меньшее или от 10 до 11,5. Так как полиэтиленовая композиция имеет узкое молекулярно-массовое распределение, как описано выше, возможно эффективное снижение TVOC, образование которых является следствием низкой молекулярной массы, в процессе инжекционного формования для производства формованного изделия.

Кроме того, полиэтиленовая композиция может иметь средневесовую молекулярную массу от 125000 г/моль до 250000 г/моль, от 130000 г/моль до 180000 г/моль или от 135000 г/моль до 150000 г/моль.

В настоящем раскрытии средневесовая молекулярная масса (Mw) и среднечисловая молекулярная масса (Mn) представляют собой молекулярные массы, преобразованные с использованием стандартного полистирола, измеренные методом гель-проникающей хроматографии (ГПХ, производство Water). Однако средневесовая молекулярная масса этим не ограничена и может быть измерена другими способами, известными в данной области, к которой относится настоящее изобретение.

Кроме того, полиэтиленовая композиция представляет собой высокоплотную полиэтиленовую композицию, имеющую плотность (ASTM D 1505, 23°C) от 0,945 г/см3 до 0,965 г/см3. Предпочтительно плотность может составлять от 0,950 г/см3 до 0,963 г/см3, от 0,952 г/см3 до 0,962 г/см3, от 0,953 г/см3 до 0,960 г/см3, от 0,953 г/см3 до 0,958 г/см3 или от 0,954 г/см3 до 0,958 г/см3.

Кроме того, полиэтиленовая композиция может иметь индекс расплава (ASTM D 1238, 190°С, 2,16 кг) от 0,01 г/10 мин до 0,45 г/10 мин, от 0,05 г/10 мин до 0,4 г/10 мин, от 0,1 г/10 мин до 0,38 г/10 мин, от 0,2 г/10 мин до 0,36 г/10 мин или от 0,25 г/10 мин до 0,35 г/10 мин.

Кроме того, композиция может иметь скорость течения расплава (MFRR, MI5/MI2,16) 4,2 или большую или от 4,2 до 5, 4,22 или большую или от 4,22 до 4,8 или 4,24 или большую или от 4,24 до 4,5.

Кроме того, полиэтиленовая композиция может иметь температуру плавления (Tm) от 128°C до 135°C, от 128,5°C до 134°C или от 129°C до 132°C.

Например, температуру плавления (Tm) полиэтиленовой композиции можно измерить, используя дифференционный сканирующий калориметр (DSC). Например, температуру плавления полимера измеряют, используя дифференционный сканирующий калориметр (DSC, DSC 2920, производства TA instrument). После нагревания полиэтиленовой композиции до 200°C поддерживали температуру при данном значении в течение 5 мин и затем снижали до 30°C. После этого температуру снова повышали, и в максимуме ДСК-кривой измеряли температуру как Tm. Здесь температуру повышают и снижают со скоростью 10°C/мин, соответственно. Tm определяют в области, где температура возрастает во второй раз. Конкретный способ опреления можно понять со ссылкой на пример тестирования 1, приведенный нижн.

Между тем, полиэтиленовая композиция по настоящему изобретению включает этиленовый гомополимер и сополимер этилена и C4-12 альфа-олефинового мономера, и предпочтительно включает этиленовый гомополимер и этиленовый сополимер при массовом отношении от 99:1 до 99,5:0,5.

Например, альфа-олефин представляет собой, по меньшей мере, один олефин, выбранный из группы, включающей 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен и 1-эйкозен, и предпочтительно может представлять собой 1-бутен.

Кроме того, композиция полиэтиленовой смолы по настоящему изобретению оптимизирует молекулярную структуру с узким молекулярно-массовым распределением, чтобы уменьшить область с низкой молекулярной массой на графике кривой ГПХ и свести к минимуму соотношение между конкретными областями. Таким образом, можно обеспечить превосходную устойчивость к растрескиванию под воздействие окружающей среды при обработке изделия, получаемого литьем под давлением, и значительно снизить образование вредных газов, например, общего количества летучих органических соединений (TVOC) и паров.

Например, в композиции полиэтиленовой смолы общее содержание летучих органических соединений (TVOC), определенное при 200°C в течение 10 мин с использованием газового хромато-масс-спектрометра (JTD-GC/MS-02), может составлять 100 мкг/г или менее или от 0,01 до 100 мкг/г, 90 мкг/г или менее или от 0,1 до 90 мкг/г, 85 мкг/г или менее или от 0,2 до 85 мкг/г, 82 мкг/г или менее или от 0,2 до 82 мкг/г или 75 мкг/г или менее или от 0,2 до 75 мкг/г. Общее содержание летучих органических соединений (TVOC) можно определить, применяя различные методы, известные как масс-спектрометрия для газовых элементов, и конкретный метод определения можно понять со ссылкой на приведенный ниже тестовый пример 1.

Согласно другому варианту осуществления настоящего изобретения, предложен способ получения описанной выше полиэтиленовой композиции.

Согласно другому варианту осуществления настоящего изобретения, предложен способ эффективного получения полиэтиленовой композиции, позволяющей получить формованное изделие, обладающее превосходной устойчивостью к растрескиванию под воздействием окружающей среды, и снижающей образование вредных газов, например, общего количества летучих органических соединений (TVOC) и паров, которые могут образовываться при использовании полимеров с низкой молекулярной массой.

Полиэтиленовую композицию по настоящему изобретению можно получить полимеризацией этилена в присутствии, по меньшей мере, одного первого металлоценового соединения, представленного следующей химической формулой 1; и, по меньшей мере, одного второго металлоценового соединения, выбранного из соединений, представленных следующей химической формулой 2.

[Химическая формула 1]

(Cp1Ra)n(Cp2Rb)M1Z13-n

В химической формуле 1

M1 обозначает переходный металл группы 4;

Cp1 и Cp2 являются одинаковыми или отличаются друг от друга, и каждый независимо выбран из группы, включающей циклопентадиенильный, инденильный, 4,5,6,7-тетрагидро-1-инденильный и флуоренильный радикал, где радикалы могут быть замещены C1-20 углеводородными заместителями;

Ra и Rb являются одинаковыми или отличаются друг от друга, и каждый независимо представляет собой атом водорода, C1-20 алкил, C1-10 алкокси, C2-20 алкоксиалкил, C6-20 арил, C6-10 арилокси, C2-20 алкенил, C7-40 алкиларил, C7-40 арилалкил, C8-40 арилалкенил или C2-10 алкинил;

Z1 каждый независимо обозначает атом галогена, C1-20 алкил, C2-10 алкенил, C7-40 алкиларил, C7-40 арилалкил, C6-20 арил, замещенный или незамещенный C1-20 алкилиден, замещенный или незамещенный амино, C2-20 алкилалкокси или C7-40 арилалкокси; и

n равно 1 или 0;

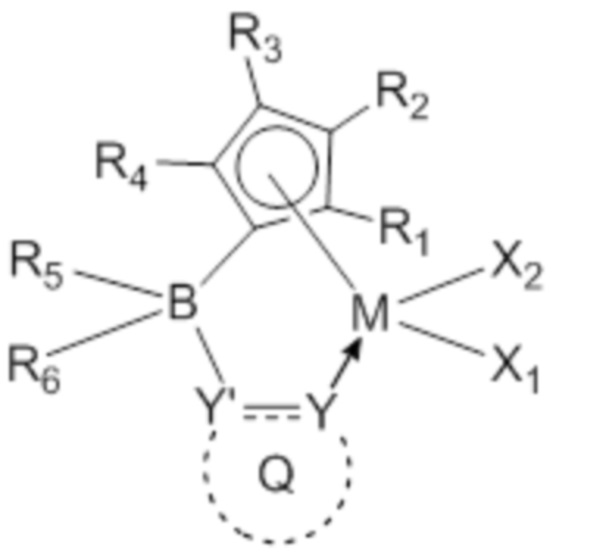

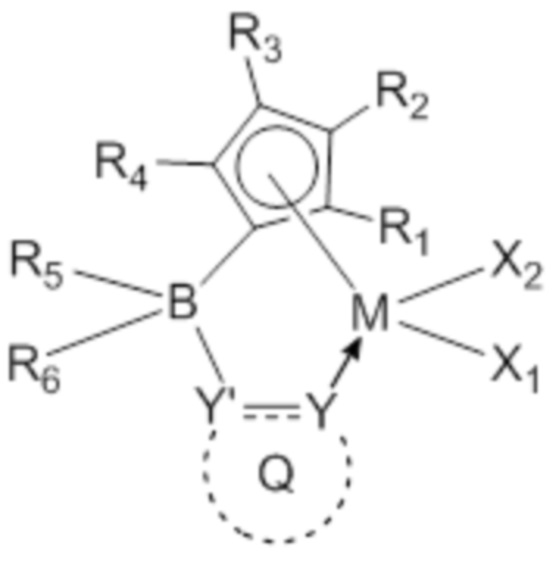

[Химическая формула 2]

в химической формуле 2

B обозначает атом бора,

M обозначает переходный металл группы 4,

радикалы от R1 до R4 каждый независимо обозначает атом водорода, C1-20 алкил, C3-20 циклоалкил или C6-20 арил, или, по меньшей мере, радикалы одной пары из R1 и R2 или R3 и R4 связаны друг с другом, независимо образуя замещенный или незамещенный C6-60 ароматический цикл.

R5 и R6 каждый независимо представляет собой C1-20 алкил, C3-20 циклоалкил или C6-20 арил, или R5 и R6 связаны друг с другом, образуя C3-60 алифатический цикл или C6-60 ароматический цикл,

X1 и X2 каждый независимо представляет собой C1-20 алкил или -O(CO)R', где R’ обозначает C1-20 алкил,

Q обозначает замещенный или незамещенный C2-60 гетероцикл, содержащий, по меньшей мере, one, выбранный из группы, включающей N, O и S,

Y и Y' представляют собой элементы, входящие в состав Q,

Y представляет собой N, O, или S, и

Y’ представляет собой N или C, где Y’ находится рядом с Y.

Если здесь не указано по-другому, следующие термины могут быть определены следующим образом.

Гидрокарбильная группа представляет собой одновалентную функциональную группу в видее углеводорода с удаленным атомом водорода и может включать алкильную группу, алкенильную группу, алкинильную группу, арильную группу, аралкильную группу, аралкенильную группу, аралкинильную группу, алкиларильную группу, алкениларильную группу, алкиниларильную группу и т.п. C1-C30 гидрокарбильная группа может представлять собой C1-C20 или C1-C10 гидрокарбильную группу. Например, гидрокарбильная группа может представлять собой линейный, разветвленный или циклический алкил. Более конкретно, C1-C30 гидрокарбильная группа может представлять собой линейную, разветвленную или циклическую алкильную группу, такую как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, изобутильная группа, трет-бутильная группа, н-пентильная группа, н-гексильная группа, н-гептильная группа и циклогексильная группа; или арильную группу, такую как фенил, бифенил, нафтил, антраценил, фенантренил или флуоренил. Кроме того, это может быть алкиларил, такой как метилфенил, этилфенил, метилбифенил и метилнафтил, или арилалкил, такой как фенилметил, фенилэтил, бифенилметил и нафтилметил. Это также может быть алкенил, такой как аллил, этенил, пропенил, бутенил и пентенил.

Гидрокарбилоксигруппа представляет собой функциональную группу, в которой гидрокарбильная группа связана с кислородом. Конкретно, гидрокарбилоксигруппа C1-C30 может представлять собой гидрокарбилоксигруппу C1-C20 или C1-C10. Например, гидрокарбилоксигруппа может представлять собой линейный, разветвленный или циклический алкил. Более конкретно, гидрокарбилоксигруппа С1-С30 может представлять собой линейную, разветвленную или циклическую алкоксигруппу, такую как метоксигруппа, этоксигруппа, н-пропоксигруппа, изопропоксигруппа, н-бутоксигруппа, изо-бутоксигруппа, трет-бутоксигруппа, н-пентоксигруппа, н-гексилоксигруппа, н-гептоксигруппа и циклогексилоксигруппа; или арилоксигруппу, такую как феноксигруппа и нафталиноксигруппа.

Гидрокарбилоксигидрокарбильная группа представляет собой функциональную группу, в которой, по меньшей мере, один атом водорода гидрокарбильной группы замещен, по меньшей мере, одной гидрокарбилоксигруппой. Конкретно, C2-C30 гидрокарбилоксигидрокарбильная группа может представлять собой C2-C20 или C2-C15 гидрокарбилоксигидрокарбильную группу. Например, гидрокарбилоксигидрокарбильная группа может представлять собой линейный, разветвленный или циклический алкил. Более конкретно, C2-C30 гидрокарбилоксигидрокарбильная группа может представлять собой алкоксиалкильную группу, такую как метоксиметильная группа, метоксиэтильная группа, этоксиметильная группа, изопропоксиметильная группа, изопропоксиэтильная группа, изопропоксигексильная группа, трет-бутоксиметильная группа, трет-бутоксиэтильная группа и трет-бутоксигексильная группа; или арилоксиалкильную группу, такую как феноксигексильная группа.

Гидрокарбил(окси)силильная группа представляет собой функциональную группу, в которой от одного до трех атомов водорода -SiH3 замещены одной-тремя гидрокарбильными или гидрокарбилоксигруппами. Конкретно, гидрокарбил(окси)силильная группа C1-C30 может представлять собой гидрокарбил(окси)силильную группу C1-C20, C1-C15, C1-C10 или C1-C5. Более конкретно, гидрокарбил(окси)силильная группа C1-C30 может представлять собой алкилсилильную группу, такую как метилсилильная группа, диметилсилильная группа, триметилсилильная группа, диметилэтилсилильная группа, диэтилметилсилильная группа или диметилпропилсилильная группа; алкоксисилильная группа, такая как метоксисилильная группа, диметоксисилильная группа, триметоксисилильная группа или диметоксиэтоксисилильная группа; или алкоксиалкилсилильную группуа, такую как метоксидиметилсилильная группа, диэтоксиметилсилильная группа или диметоксипропилсилильная группа.

C1-C20 силилгидрокарбильная группа представляет собой функциональную группу, в которой, по меньшей мере, один атом водорода гидрокарбильной группы замещен силильной группой. Силильная группа может представлять собой -SiH3 или гидрокарбил(окси)силильную группу. Конкретно, C1-C20 силилгидрокарбильная группа может представлять собой C1-C15 или C1-C10 силилгидрокарбильную группу. Более конкретно, C1-C20 силилгидрокарбильная группа может представлять собой силилалкильную группу, такую как -CH2-SiH3; алкилсилилалкильную группу, такую как метилсилилметильная группа, метилсилилэтильная группа, диметилсилилметильная группа, триметилсилилметильная группа, диметилэтилсилилметильная группа, диэтилметилсилилметильная группа или диметилпропилсилилметильная группа; или алкоксисилилалкильную группу, такую как диметилэтоксисилилпропильная группа.

Галоген может представлять собой фтор (F), хлор (Cl), бром (Br) или йод (I).

Сульфонатная группа имеет структуру -O-SO2-Rc, и Rc может обозначать C1-C30 гидрокарбильную группу. Конкретно, C1-C30 сульфонатная группа может представлять собой метилсульфонатную группу, фенилсульфонатную группу или подобные.

C1-C30 сульфоновая группа имеет структуру -Rc'-SO2-Rc», и Rc' и Rc» могут быть одинаковыми или отличаться друг от друга, и каждый независимо может представлять собой любую из C1-C30 гидрокарбильных групп. Конкретно, C1-C30 сульфоновая группа может представлять собой метилсульфонилметильную группу, метилсульфонилпропильную группу, метилсульфонилбутильную группу, фенилсульфонилпропильную группу или подобные.

В данном раскрытии выражение «два соседних заместителя соединены друг с другом с образованием алифатического или ароматического цикла» означает, что атом(ы) двух заместителей и атом(ы), с которым связаны два заместителя, связаны друг с другом с образованием цикла. Конкретно, примеры, в которых Re и Rf или Re' и Rf' из -NReRf или -NRe'Rf' соединены друг с другом и вместе с N, к которому они присоединены, образуют алифатический цикл, включают пиперидинильную группу, и примеры в которых Re и Rf или Re' и Rf' из -NReRf или -NRe'Rf' соединены друг с другом, и вместе с N, к которому они присоединены, образуют ароматический цикл, включают пирролильную группу.

Между тем, алкил может быть линейным или разветвленным алкилом. Конкретно, C1-20 алкил может представлять собой C1-20 линейный алкил; C1-10 линейный алкил; C1-5 линейный алкил; C3-20 разветвленный алкил; C3-15 разветвленный алкил; или C3-10 разветвленный алкил. Более конкретно, C1-20 алкил может представлять собой метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, трет-бутильную группу, н-пентильную группу, или изопентильную группу, но настоящее изобретение этим не ограничено. Между тем, используемое здесь обозначение «iPr» относится к изопропильной группе.

Циклоалкил может представлять собой циклический алкил. Конкретно, C3-20 циклоалкил может представлять собой C3-20 циклический алкил; C3-15 циклический алкил или C3-10 циклический алкил. Более конкретно, это может быть циклопропил, циклобутил, циклопентил, 3-метилциклопентил, 2,3-диметилциклопентил, циклогексил, 3-метилциклогексил, 4-метилциклогексил, 2,3-диметилциклогексил, 3,4,5-триметилциклогексил, 4-трет-бутилциклогексил, циклогептил, циклооктил или подобные, но настоящее изобретение этим не ограничено. Между тем, используемое здесь обозначение «Cy» относится к C3-C6 циклоалкилу.

Между тем, алкенил может быть линейным, разветвленным или циклическим алкенилом. Конкретно, C2-20 алкенил может представлять собой C2-20 линейный алкенил, C2-10 линейный алкенил, C2-5 линейный алкенил, C3-20 разветвленный алкенил, C3-15 разветвленный алкенил, C3-10 разветвленный алкенил, C5-20 циклический алкенил или C5-10 циклический алкенил. Более конкретно, C2-20 алкенил может представлять собой этенил, пропенил, бутенил, пентенил, циклогексенил или подобные.

Алкокси может быть линейной, разветвленной или циклической алкоксигруппой. Конкретно, C1-20 алкокси может представлять собой C1-20 линейную алкоксигруппу; C1-10 линейную алкоксигруппу; C1-5 линейную алкоксигруппу; C3-20 разветвленную или циклическую алкоксигруппу; C3-15 разветвленную или циклическую алкоксигруппу; или C3-10 разветвленную или циклическую алкоксигруппу. Более конкретно, C1-20 алкокси может представлять собой метокси, этокси, н-пропокси, изопропокси, н-бутокси, изобутокси, трет-бутокси, н-пентокси, изопентокси, неопентокси или циклогексилокси, но настоящее изобретение этим не ограничено.

Алкоксиалкил может иметь структуру, включающую -Rg-O-Rh, и может представлять собой заместитель, в котором один или более атомов водорода алкила (-Rg) замещены алкокси (-O-Rh). Конкретно, C2-20 алкоксиалкил может представлять собой метоксиметил, метоксиэтил, этоксиметил, изопропоксиметил, изопропоксиэтил, изопропоксигексил, трет-бутоксиметил, трет-бутоксиэтил, трет-бутоксигексил или подобные.

Арил может быть моноциклическим, бициклическим или трициклическим ароматическим углеводородом. Согласно варианту осуществления настоящего изобретения, арил может иметь от 6 до 60 атомов углерода, от 6 до 40 атомов углерода, от 6 до 20 атомов углерода, или от 6 до 15 атомов углерода. Конкретно, арил может представлять собой фенил, бифенил, нафтил, антраценил, фенантренил, флуоренил или подобные, но не ограничен этим.

Арилокси представляет собой функциональную группу, в которой описанная выше арильная группа связана с кислородом. Конкретно, арилокси может иметь от 6 до 60 атомов углерода, от 6 до 40 атомов углерода, от 6 до 20 атомов углерода или от 6 до 15 атомов углерода. Более конкретно, арилокси может представлять собой фенокси, бифеноксил, нафтокси или подобные, но не ограничен этим.

Алкиларил может представлять собой заместитель, в котором один или более атомов водорода арила замещены алкилом. Например, C7-20 алкиларил может представлять собой метилфенил, этилфенил, метилбифенил, метилнафтил или подобные, но не ограничен этим.

Арилалкил может представлять собой заместитель, в котором один или более атомов водорода алкила замещены арилом. Например, C7-20 арилалкил может представлять собой фенилметил, фенилэтил, бифенилметил, нафтилметил или подобные, но не ограничен этим.

Кроме того, C6-20 арилен или арилиден являются такими же, как упоминаемый выше арил за исключением того, что это двухвалентный заместитель. Конкретно, это может быть фенилен, бифенилен, нафтилен, антраценилен, фенантренилен, флуоренилен или подобные, но не ограничен этим.

Гетероарил представляет собой гетероарил, содержащий, по меньшей мере, один атом из O, N, и S в качестве гетерогенного элемента и может иметь от 2 до 60 атомов углерода, или от 2 до 20 атомов углерода, хотя количество атомов углерода не имеет особых ограничений. Конкретно, это может быть ксантеновая, тиоксантеновая, тиофеновая группа, фурановая группа, пиррольная группа, имидазольная группа, тиазольная группа, оксазольная группа, оксадиазольная группа, триазольная группа, пиридильная группа, бипиридильная группа, пиридинильная группа, пиримидильная группа, триазиновая группа, акридильная группа , пиридазиновая группа, пиразинильная группа, хинолинильная группа, хиназолиновая группа, хиноксалинильная группа, фталазинильная группа, пиридо-пиримидинильная группа, пиридопиразинильная группа, пиразино-пиразинильная группа, изохинолиновая группа, индольная группа, карбазольная группа, бензоксазольная группа, бензоимидазольная группа, бензотиазольная группа, бензокарбазольная группа, бензотиофеновая группа, дибензотиофеновая группа, бензофуранильная группа, фенантролиновая группа, изоксазолильная группа, тиадиазолильная группа, фенотиазинильная группа, дибензофуранильная группа или подобные, но настоящее изобретение этим не ограничено.

Кроме того, гетероциклическое кольцо включает и алифатический цикл, содержащий, по меньшей мере, один атом, выбранный из группы, включающей N, O и S, и ароматический цикл, содержащий, по меньшей мере, один атом, выбранный из группы, включающей N, O и S.

Кроме того, переходный металл группы 4 может представлять собой титан (Ti), цирконий (Zr), гафний (Hf) или резерфордий (Rf) и конкретно титан (Ti), цирконий (Zr) или гафний (Hf). Более конкретно, это может быть цирконий (Zr) или гафний (Hf), но не ограничиваясь этим.

Кроме того, элемент группы 13 может представлять собой бор (B), алюминий (Al), галлий (Ga), индий (In) или таллий (Tl) и конкретно бор (B) или алюминий (Al). Но этим он не ограничен.

Вышеупомянутые заместители могут быть необязательно замещенными одним или несколькими заместителями, выбранными из группы, включающей гидроксильную группу; галоген; алкил или алкенил, арил, алкокси; алкил или алкенил, арил, алкокси, содержащие, по меньшей мере, один гетероатом из групп 14-16 гетероатомов; амино; силил; алкилсилил или алкоксисилил; фосфиновую группу; фосфидную группу; сульфонатную группу; и сульфоновую группу; в диапазоне, демонстрирующем желаемые или подобные эффекты.

Металлоценовый катализатор для полимеризации этилена по настоящему изобретению может включать, по меньшей мере, одно первое металлоценовое соединение, представленное химической формулой 1, и, по меньшей мере, одно второе металлоценовое соединение, представленное химической формулой 2, в качестве предшественника катализатора.

Конкретно, в химической формуле 1 M1 может представлять собой цирконий (Zr) или гафний (Hf) и предпочтительно цирконий (Zr). Кроме того, каждый из Cp1 и Cp2 может представлять собой циклопентадиенил, инденил или флуоренил. Кроме того, каждый из Ra и Rb может представлять собой атом водорода, C1-6 алкил, C7-12 арилалкил, C2-12 алкоксиалкил, C6-12 арил или C2-6 алкенил и предпочтительно атом водорода, метил, этил, пропил, изопропил, н-бутил, трет-бутил, пентил, гексил, бутенил, фенил, фенил-замещенный метил, фенил-замещенный бутил или трет-бутоксигексил. Кроме того, каждый Z1 может обозначать атом галогена и предпочтительно атом хлора (Cl). Кроме того, n может быть равным 1.

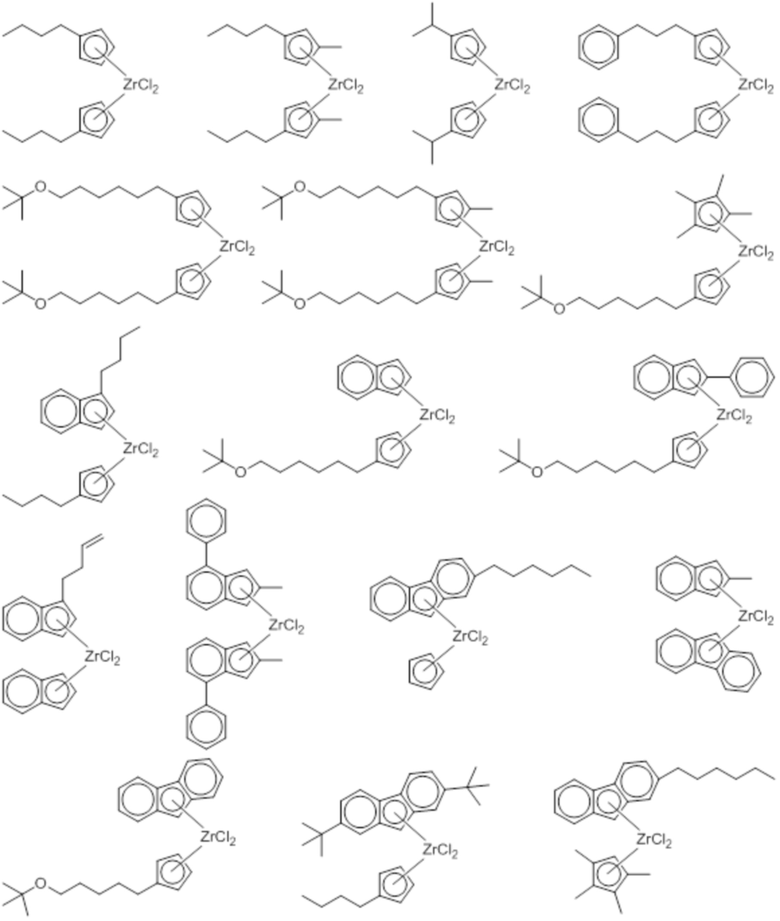

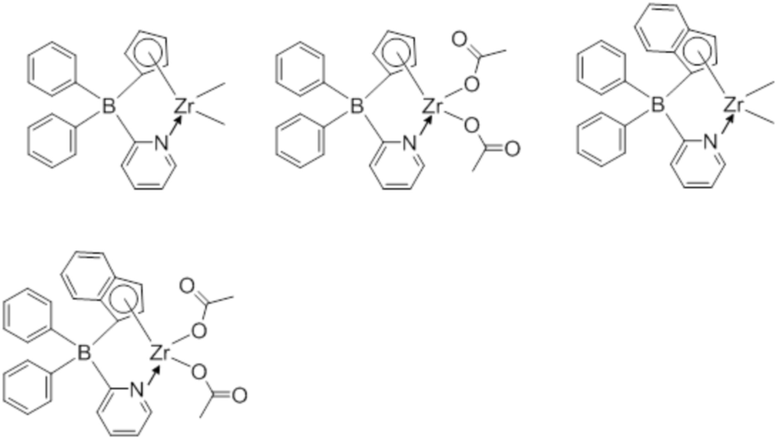

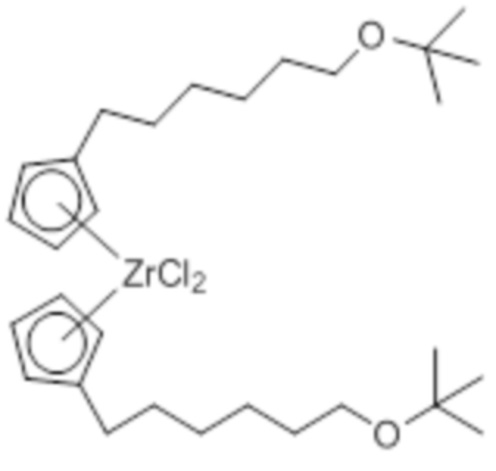

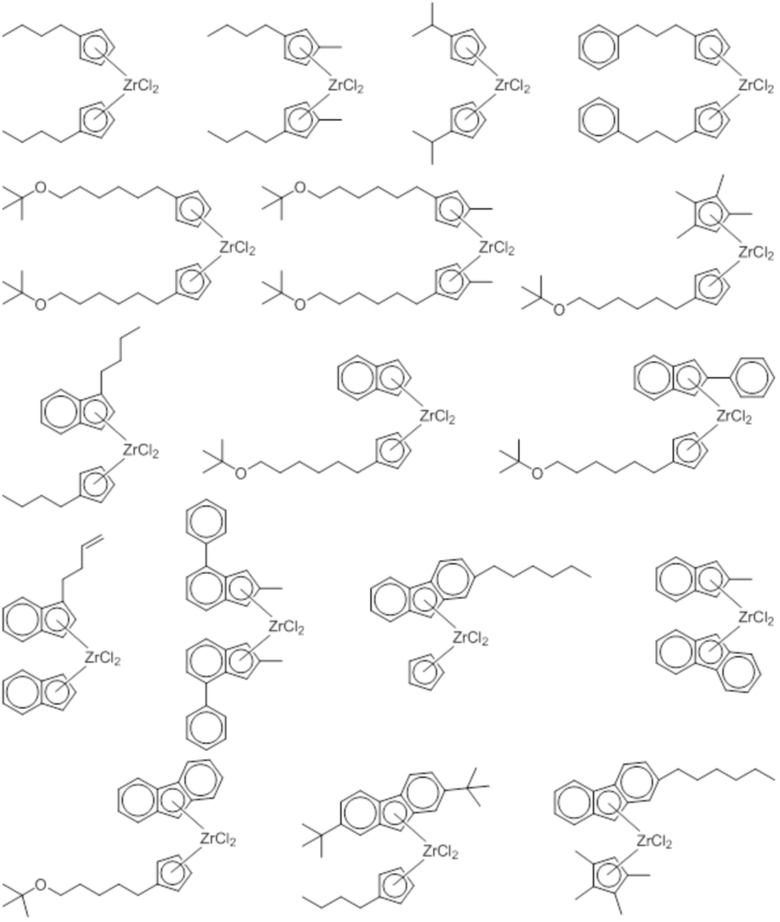

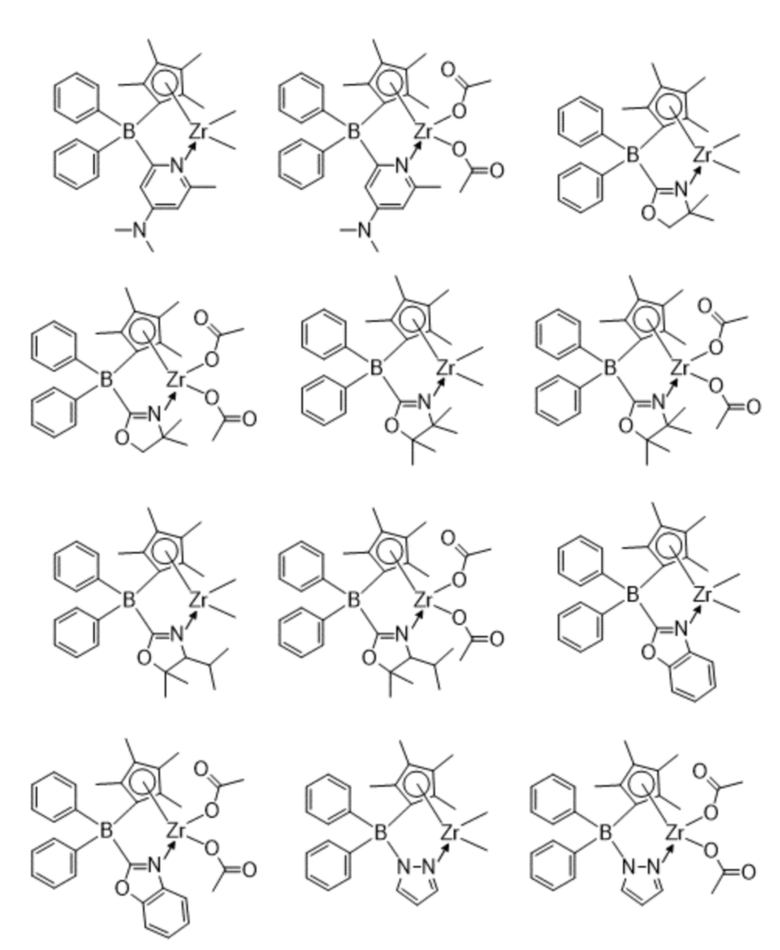

Соединение, представленное химической формулой 1, может быть, например, соединением, представленным одной из следующих структурных формул, но не ограничено этим.

Первое металлоценовое соединение, представленное химической формулой 1, можно синтезировать, применяя известные реакции, и более конкретный метод синтеза можно понять со ссылкой на примеры.

Между тем, полиэтиленовую композицию по настоящему изобретению можно получить полимеризацией этилена в присутствии катализатора, содержащего, по меньшей мере, одно второе металлоценовое соединение, представленное следующей химической формулой 2, вместе, по меньшей мере, с одним первым металлоценовым соединением в качестве предшественника катализатора.

В металлоценовом соединении, представленном химической формулой 2, использована мостиковая структура, включающая анион бора, в отличие от традиционно используемого предшественника типа CGC (катализатор с ограниченной геометрией). Обычный предшественник типа CGC имеет нейтральную мостиковую структуру, включающую кремний, так что лиганд заряжен отрицательно. Это приводит к структурному ограничению, и возникает проблема, заключающаяся в том, что при получении олефинового полимера трудно достичь различных физических свойств.

С другой стороны, металлоценовое соединение по настоящему изобретению, представленное химической формулой 2, может иметь нейтральный лиганд, поскольку мостиковая структура заряжена отрицательно. Лиганд по настоящему изобретению представляет собой гетероциклическое кольцо Q химической формулы 2, где Y, являющийся элементом Q, координирован с металлом, и Y', являющийся элементом Q и соседний к Y, соединен с мостиком. Таким образом, поскольку в настоящем изобретении используются различные нейтральные лиганды, удовлетворяющие указанной выше структуре, можно получить катализатор, обладающий более высокой активностью и более высоким содержанием сомономера, чем обычный CGC предшественник.

Кроме того, алкил или карбоксилат в качестве заместителя металла металлоценового соединения, представленного химической формулой 2, который действует как полезная уходящая группа, промотирует взаимодействие с сoкатализатором, например, MAO, повышая тем самым активность.

Конкретно, в химической формуле 2 M может представлять собой цирконий (Zr).

Кроме того, в химической формуле 2 каждый из радикалов R1-R4 может независимо обозначать атом водорода, C1-10 алкил или C6-20 арил, или радикалы, по меньшей мере, одной пары из R1-R4 связаны друг с другом с образованием замещенного или незамещенного C6-20 ароматического цикла. Например, R1 и R2 или R3 и R4 каждые независимо могут быть связаны друг с другом с образованием замещенного или незамещенного C6-20 ароматического цикла, R1 и R2 каждые независимо могут быть связаны друг с другом с образованием замещенного или незамещенного C6-20 ароматического цикла, или R3 и R4 каждые независимо могут быть связаны друг с другом с образованием замещенного или незамещенного C6-20 ароматического цикла. Предпочтительно, каждый из радикалов от R1 до R4 может независимо обозначать атом водорода или метил, или, по меньшей мере, радикалы одной пары из R1 и R2 или R3 и R4 связаны друг с другом, образуя бензольный цикл или 1,2,3,4-тетрагидронафталиновый цикл, где бензольный цикл или 1,2,3,4-тетрагидронафталиновый цикл является незамещенным или замещенным одним-четырьмя заместителями, выбранными из группы, включающей метил, тетрабутил и 4-тетрабутилфенил.

Кроме того, в химической формуле 2 R5 и R6 каждый независимо может представлять собой C1-10 алкил или C6-20 арил, или R5 и R6 могут быть связаны друг с другом с образованием C3-20 алифатического цикла или C6-20 ароматического цикла. Предпочтительно, R5 и R6 каждый независимо может представлять собой метил или фенил, или R5 и R6 могут быть связаны друг с другом с образованием циклооктанового кольца.

Более предпочтительно, если каждый из R5 и R6 может представлять собой фенил.

Кроме того, в химической формуле 2 каждый X1 и X2 независимо может представлять собой метил или ацетат.

Кроме того, в химической формуле 2 R' может представлять собой метил.

Кроме того, в химической формуле 2 X1 и X2 могут быть одинаковыми.

Кроме того, в химической формуле 2 Q может представлять собой замещенный или незамещенный C2-20 гетероцикл, содержащий, по меньшей мере, один атом, выбранный из группы, включающей N, O и S. Предпочтительно Q может обозначать пиридиновый цикл, хинолиновый цикл, 4,5-дигидрооксазольный цикл, пиразольный цикл, или бензоксазольный цикл, где Q может быть незамещенным или замещенным одним-четырьмя заместителями, выбранными из группы, включающей метил, изопропил и дифениламино. Более предпочтительно, если Q может обозначать пиридиновый цикл, 4,5-дигидрооксазольный цикл, пиразольный цикл или бензоксазольный цикл, где Q является незамещенным или замещенным одним-четырьмя заместителями, выбранными из группы, включающей метил, изопропил и дифениламино.

Кроме того, в химической формуле 2 Y обозначает гетероатом, координированный с металлом M. Предпочтительно Y может обозначать N.

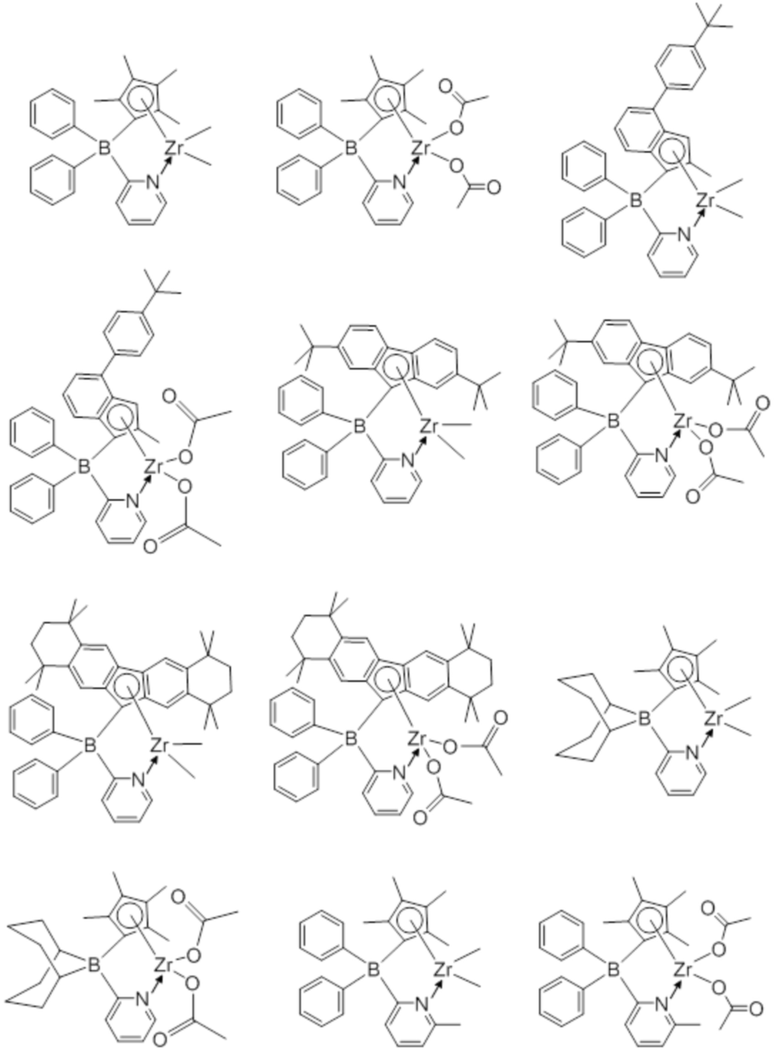

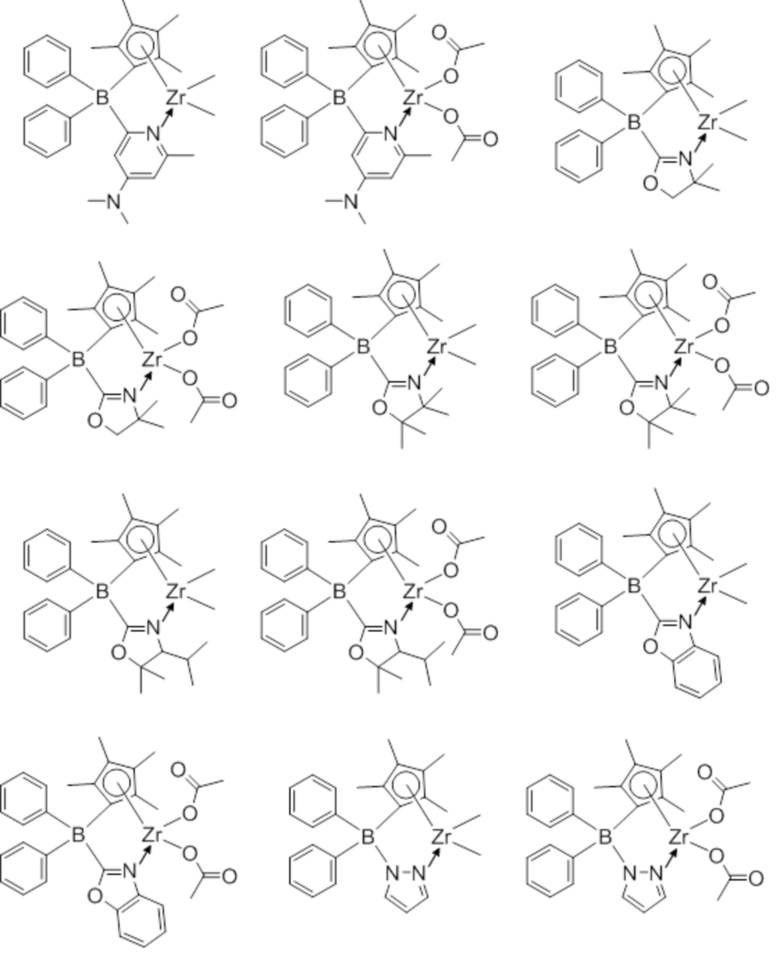

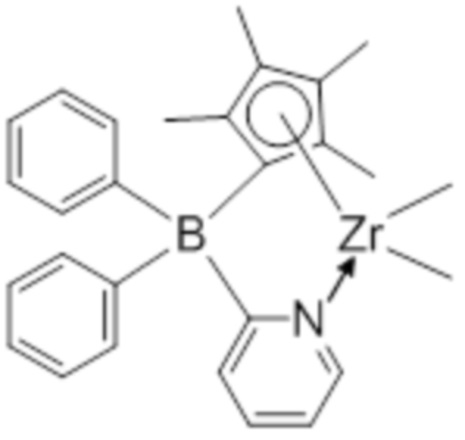

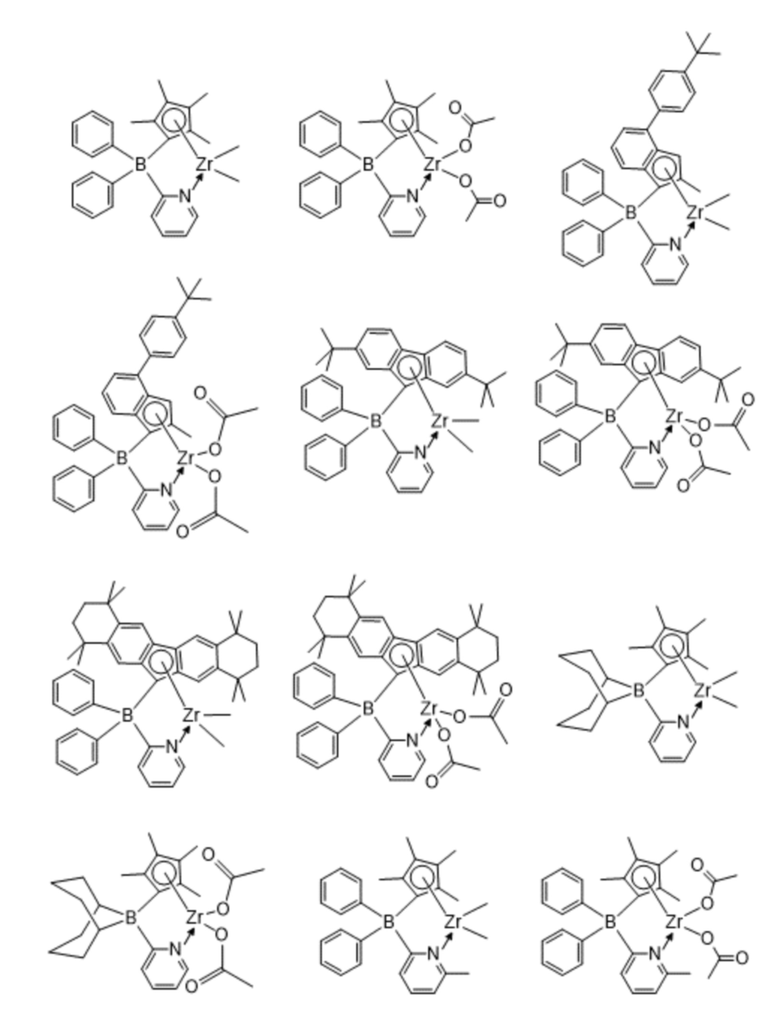

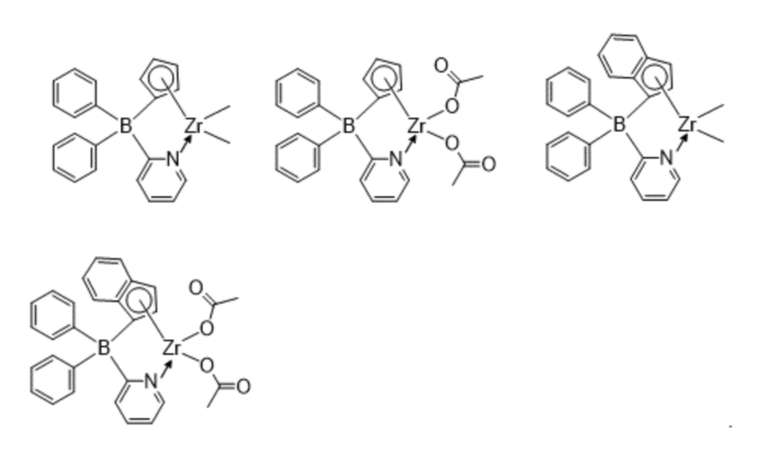

Между тем, конкретные примеры второго металлоценового соединения, представленного химической формулой 2, могут включать соединения, представленные следующими структурными формулами, но настоящее изобретение этим не ограничено:

Второе металлоценовое соединение, представленное химической формулой 2, можно синтезировать, применяя известные реакции, и более конкретный метод синтеза можно понять со ссылкой на примеры.

Молярное соотношение первого металлоценового соединения и второго металлоценового соединения (первое металлоценовое соединение:второе металлоценовое соединение) может составлять от 1:2 до 1:5, от 1:2 до 1:4; от 1:2 до 1:3 или от 1:2 до 1:2,5. Молярное соотношение предшественника катализатора может быть таким, как описано выше, для оптимизации молекулярной структуры в соответствтии с отклонением молекулярной массы предшественника.

В частности, металлоценовый катализатор по настоящему изобретению является гибридным катализатором на носителе, в котором, по меньшей мере, одно первое металлоценовое соединение, представленное химической формулой 1, и, по меньшей мере, одно второе металлоценовое соединение, представленное химической формулой 2, нанесены на носитель. Если используют металлоценовый катализатор на носителе, морфология и физические свойства получаемого полиэтилена превосходны, и его можно подходящим образом применять в процессах традиционной суспензионной полимеризации, полимеризации в массе или газофазной полимеризации.

Конкретно, носитель может иметь на своей поверхности гидроксильную группу, силанольную группу или силоксановую группу, обладающую высокой реактивностью. Поверхность носителя можно модифицировать прокаливанием или высушить для удаления влаги с поверхности. Например, носитель может представлять собой кремнезем, полученный прокаливанием силикагеля, кремнезем, высушенный при высокой температуре, алюмосиликат или магнийсиликат и обычно может содержать оксиды, карбонаты, сульфаты или нитраты, такие как Na2O, K2CO3, BaSO4, Mg(NO3)2 и др.

Носитель предпочтительно прокаливать или сушить при температуре около 200-600°С и более предпочтительно при температуре около 250-600°C. Если температура низкая, носитель содержит слишком много влаги, так что влага на поверхности может вступать во взаимодействие с сокатализатором. Кроме того, пропорция вспомогательного сокатализатора может быть относительно высокой из-за избытка гидроксильных групп, но это требует большого количества сокатализатора. Если температура чрезмерно высока, поры на поверхности носителя могут объединяться друг с другом, уменьшая площадь поверхности, и можно потерять много гидроксильных групп или силанольных группы на поверхности, оставляя только силоксановые группы. Таким образом, может уменьшиться количество реактивных сайтов с сокатализатором, что нежелательно.

Количество гидроксильных групп на поверхности предпочтительно может составлять от 0,1 до 10 ммоль/г или от 0,5 до 5 ммоль/г. Количество гидроксильных групп на поверхности можно регулировать способом получения, условиями получения или условиями сушки, такими как температура, время, вакуумная или распылительная сушка носителя.

Если количество гидроксильных групп составляет менее 0,1 ммоль/г, реактивных сайтов с сокатализатором может быть недостаточно. Если количество гидроксильных групп составляет более 10 ммоль/г, это может быть вызвано наличием влаги помимо гидроксильных групп, присутствующих на поверхности частиц носителя, что нежелательно.

Например, количество гидроксильных групп на поверхности может составлять от 0,1 до 10 ммоль/г или от 0,5 до 5 ммоль/г. Количество гидроксильных групп можно регулировать способом получения, условиями получения или условиями сушки, такими как температура, время, вакуумная или распылительная сушка носителя. Когда количество гидроксильных групп чрезмерно низкое, реактивных сайтов с сокатализатором может быть недостаточно. Когда количество гидроксильных групп чрезмерно велико, это может быть вызвано влагой помимо гидроксильных групп, присутствующих на поверхности частиц носителя, что нежелательно.

Среди вышеупомянутых носителей кремнезем, полученный прокаливанием кремнезема, особенно силикагель, характеризуется малым высвобождением катализатора с поверхности носителя в процессе полимеризации пропилена, поскольку силикагельный носитель и функциональная группа соединения химической формулы 1 удерживаются химической связью. В результате, когда полиэтилен получают суспензионной полимеризацией или газофазной полимеризацией, то можно свести к минимуму загрязнение, прилипание к поверхности стенок реактора или друг к другу.

Кроме того, при нанесении на носитель общее содержание первого металлоценового соединения химической формулы 1 и второго металлоценового соединения химической формулы 2 может составлять примерно 10 мкмоль или более или примерно 30 мкмоль или более и примерно 100 мкмоль или менее или примерно 80 мкмоль или менее из расчета на массу носителя, например, 1 г кремнезема. При сохранении содержания в пределах указанного выше количественного диапазона катализатор на носителе может демонстрировать подходящую активность, что выгодно с точки зрения сохранения каталитической активности и экономической обоснованности.

Кроме того, каталитическая композиция может дополнительно включать, по меньшей мере, один сокатализатор вместе с описанным выше металлоценовым соединением и носителем.

Coкатализатор может представлять собой любой coкатализатор, применяемый для полимеризации олефинов в присутствии основного металлоценового катализатора. Данный coкатализатор вызывает образование связи между гидроксильной группой на носителе и переходным металлом группы 13. Кроме того, поскольку сокатализатор присутствует только на поверхности носителя, он может способствовать сохранению внутренних свойств конкретной гибридной каталитической композиции по настоящему изобретению без загрязнения, слипания с поверхностью стенок реактора или друг с другом.

Кроме того, каталитическая композиция по настоящему изобретению может включать в дополнение к металлоценовому соединению, по меньшей мере, одно coкаталитическое соединение, выбранное из группы, включающей соединения, представленные следующими химическими формулами с 3 по 5.

[Химическая формула 3]

-[Al(R31)-O]m-

в химической формуле 3

R31 каждый независимо обозначает атом галогена; или C1-20 гидрокарбил незамещенный или замещенный галогеном; и

m равно целому числу 2 или большему,

[Химическая формула 4]

D(R41)3

в химической формуле 4

D обозначает алюминий или бор, и

R41 каждый независимо обозначает атом галогена; или C1-20 гидрокарбил, незамещенный или замещенный галогеном; и

[Химическая формула 5]

[L-H]+[EA4]- или [L]+[EA4]-

в химической формуле 5

L представляет собой нейтральное или катионное основание Льюиса;

[L-H]+ представляет собой кислоту Бренстеда;

E обозначает элемент группы 13; и

A каждый независимо представляет собой замещенный или незамещенный C6-20 арил или замещенный или незамещенный C1-20 алкил, где C6-40 арил или C1-20 алкил является незамещенным или замещенным, по меньшей мере, одним заместителем, выбранным из группы, включающей галоген, C1-20 алкил, C1-20 алкокси и C6-20 арилокси.

Соединение, представленное химической формулой 3, может работать в качестве алкилирующего агента и активатора, соединение, представленное химической формулой 4, может работать в качестве алкилирующего агента, и соединение, представленное химической формулой 5, может работать в качестве активатора.

Соединение, представленное химической формулой 3, не имеет особых ограничений, если оно является алкилалюмоксаном, но может представлять собой, например, метилалюмоксан, этилалюмоксан, изобутилалюмоксан, бутилалюмоксан и т.п. Предпочтительно это может быть метилалюмоксан.

Соединение, представленное химической формулой 4, не имеет особых ограничений, если оно является алкильным соединением металла, но может представлять собой, например, триметилалюминий, триэтилалюминий, триизобутилалюминий, трипропилалюминий, трибутилалюминий, диметилхлоралюминий, триизопропилалюминий, три-втор-бутилалюминий, трициклопентилалюминий, трипентилалюминий, триизопентилалюминий, тригексилалюминий, триоктилалюминий, этилдиметилалюминий, метилдиэтилалюминий, трифенилалюминий, три-п-толилалюминий, диметилалюминийметоксид, диметилалюминийэтоксид, триметилбор, триэтилбор, триизобутилбор, трипропилбор, трибутилбор и подобные. Предпочтительно оно может быть выбрано из триметилалюминия, триэтилалюминия и триизобутилалюминия.

Примеры соединения, представленного химической формулой 5, могут включать триэтиламмонийтетрафенилбор, трибутиламмонийтетрафенилбор, триметиламмонийтетрафенилбор, трипропиламмонийтетрафенилбор, триметиламмонийтетра(п-толил)бор, триметиламмонийтетра(о,п-диметилфенил)бор, трибутиламмонийтетра(п-трифторметилфенил)бор, триметиламмонийтетра(п-трифторметилфенил)бор, трибутиламмонийтетрапентафторфенилбор, N,N-диэтиланилинийтетрафенилбор, N,N-диметиланилинийтетрапентафторфенилбор, N,N-диэтиламмонийтетрапентафторфенилбор, трифенилфосфонийтетрафенилбор, триметилфосфонийтетрафенилбор, триэтиламмонийтетрафенилалюминий, трибутиламмонийтетрафенилалюминий, триметиламмонийтетрафенилалюминий, трипропиламмонийтетрафенилалюминий, триметиламмонийтетра(п-толил)алюминий, трипропиламмонийтетра(п-толил)алюминий, триэтиламмонийтетра(о,п-диметилфенил)алюминий, трибутиламмонийтетра(п-трифторметилфенил)алюминий, триметиламмонийтетра(п-трифторметилфенил)алюминий, трибутиламмонийтетрапентафторфенилалюминий, N,N-диметиланилинийтетрафенилалюминий, N,N-диметиланилинийтетрапентафторфенилалюминий, N,N-диэтиламмонийтетрапентафенилалюминий, трифенилфосфонийтетрафенилалюминий, триметилфосфонийтетрафенилалюминий, трипропиламмонийтетра(п-толил)бор, триэтиламмонийтетра(o,p-диметилфенил)бор, трибутиламмонийтетра(п-трифторметилфенил)бор, трифенилкарбонийтетра(п-трифторметилфенил)бор, трифенилкарбонийтетрапентафторфенилбор и подобные. Предпочтительно можно использовать алюмоксан и более предпочтительно метилалюмоксан (MAO), который является алкилалюмоксаном.

Кроме того, в каталитической композиции молярное соотношение сoкатализатора и суммы первого металлоценового соединения химической формулы 1 и второго металлоценового соединения химической формулы 2 может составлять примерно от 1:1 до примерно 1:10000 (coкатализатор:сумма первого и второго металлоценовых соединений). Молярное соотношение предпочтительно может составлять примерно от 1:1 до примерно 1:1000 и более предпочтительно может составлять примерно от 1:10 до примерно 1:100. Если молярное соотношение составляет менее примерно 1, содержание металла в сoкатализаторе слишком мало, так что каталитически активные образцы приготовлены плохо, что приводит к низкой активности. Если молярное соотношение превышает примерно 10000, металлический сoкатализатор может действовать как каталитический яд.

Coкатализатор можно наносить в количестве примерно от 3 ммоль до 25 ммоль, или примерно от 5 ммоль до 20 ммоль на 1 г носителя.

Между тем, каталитическую композицию можно получить способом, включающим стадии: нанесения сoкатализатора на носитель; нанесения металлоценового соединения на носитель, где нанесен сoкатализатор, и получения катализатора, включающего носитель, на который нанесены сoкатализатор и металлоценовое соединение.

В приведенном выше способе условия нанесения не имеют особых ограничений и стадию нанесения можно выполнять в диапазоне, хорошо известном в данной области. Например, стадию нанесения можно подходящим образом выполнять при высокой температуре и при низкой температуре. Например, температура нанесения может составлять примерно от -30oC до 150oC, предпочтительно примерно от 50oC до 98oC или примерно от 55oC до 95oC. Время нанесения можно регулировать подходящим образом в зависимости от количества первого металлоценового соединения, подлежащего нанесению. Прореагировавший катализатор на носителе можно использовать как есть после удаления реакционного растворителя фильтрованием или перегонкой при пониженном давлении, или подвергать Фильтрованию по Сокслету, используя ароматический углеводород, например, толуол, если необходимо.

Получение катализатора на носителе можно выполнять в присутствии растворителя или без растворителя. Если используют растворитель, он может включать C5-C12 алифатические углеводородные растворители, такие как гексан или пентан, ароматические углеводородные растворители, такие как толуол или бензол, хлорированные углеводородные растворители, такие как дихлорметан, эфирные растворители, такие как диэтиловый эфир или тетрагидрофуран (ТГФ), и обычные органические растворители, такие как ацетон или этилацетат. Предпочтительно использовать гексан, гептан, толуол или дихлорметан. Используемый здесь растворитель предпочтительно используют после удаления небольшого количества воды или воздуха, который действует как каталитический яд, путем обработки небольшим количеством алкилалюминия. Также можно дополнительно использовать сокатализатор.

Между тем, полиэтиленовую композицию по настоящему изобретению получают полимеризацией этилена, вводя газообразный водород в присутствии описанного выше металлоценового катализатора.

Газообразный водород можно вводить в количестве от 35 млн.д. до 250 млн.д., от 80 млн.д. до 200 млн.д., от 100 млн.д. до 190 млн.д. или от 150 млн.д. до 180 млн.д. относительно массы этилена. Указанное выше содержание газообразного водорода поддерживает рост цепи и скорость передачи цепи практически постоянными и может минимизировать содержание низкомолекулярного диапазона области с узким молекулярно-массовым распределением и более низким VOC.

Получение полиэтиленовой композиции можно выполнять методом суспензионной полимеризации с использованием обычной установки и техники контактирования, используя в качестве исходных материалов этилен или этилен и альфа-олефин в присутствии описанной выше каталитической композиции.

В способе получения полиэтилена можно сополимеризовать этилен и альфа-олефин с использованием суспензионного полимеризационного реактора непрерывного действия, петлевого суспензионного реактора или подобных, но не ограничиваясь этим.

Кроме того, полимеризацию можно выполнять при температуре примерно от 25°C до 500°C, предпочтительно примерно от 25°C до 200°C и более предпочтительно примерно от 50°C до 150°C. Кроме того, полимеризацию можно выполнять при давлении примерно от 1 кгс/см2 до 100 кгс/см2, предпочтительно примерно от 1 кгс/см2 до 50 кгс/см2 и более предпочтительно примерно от 5 кгс/см2 до 30 кгс/см2.

В процессе полимеризации этилена по настоящему изобретению каталитическая композиция, включающая описанное выше первое металлоценовое соединение и второе металлоценовое соединение, может демонстрировать высокую каталитическую активность. Например, каталитическую активность при полимеризации этилена рассчитывают по соотношению массы полученного полиэтилена (кг PE) к массе используемого катализатора на носителе (г) в единицу времени (час.), и она может составлять примерно 15 кг PE/г кат.час или более или примерно от 15 кг PE/г кат.час до примерно 80 кг PE/г кат.час. Конкретно, каталитическая активность может составлять примерно 20 кг PE/г кат.час или более, примерно 22 кг PE/г кат.час или более или примерно 23 кг PE/г кат.час или более и примерно 60 кг PE/г кат.час или менее, примерно 50 кг PE/г кат.час или менее или примерно 45 кг PE/г кат.час или менее.

Полиэтиленовая композиция, полученная способом из описанного выше варианта осуществления, может демонстрировать превосходные инжекционные характеристики при улучшенных механических, физических и химических свойствах, благодаря различным свойствам вследствие оптимизации молекулярной структуры, наряду с узким молекулярно-массовым распределением. В частности, полиэтиленовая композиция может уменьшать образование вредных газов, например, общего количества летучих органических соединений (TVOC) и паров, которые могут образовываться при использовании полимеров с низкой молекулярной массой.

Между тем, согласно другому варианту осуществления настоящего изобретения, предложен продукт, получаемый литьем под давлением, включающий полиэтиленовую композицию из описанного выше варианта осуществления.

Согласно другому варианту осуществления настоящего изобретения, можно получить формованное изделие, позволяющее обеспечить превосходную стойкость к растрескиванию под воздействием окружающей среды, используя полиэтиленовую композицию из описанного выше варианта осуществления, при снижении образования вредных газов, например, общего количества летучих органических соединений (TVOC) и паров, которые могут образоваться при использовании полимеров с низкой молекулярной массой.

В частности, так как в настоящем изобретении используют полиэтиленовую композицию из описанного выше варианта осуществления, можно изготовить изделие литьем под давлением, например, крышку для бутылки, с превосходными физическими и химическими свойствами даже при относительно низком инжекционном давлении от 1000 до 1500 бар или от 1200 до 1480 бар.

Кроме того, такое изделие, получаемое литьем под давлением, может демонстрировать превосходные физические и химические свойства наряду с превосходной инжекционной технологичностью при низком инжекционном давлении.

Более конкретно, при получении изделия в виде пробки для бутылки методом литья под давлением и непрерывного формования под давлением (НПК) с использованием полиэтиленовой композиции, полученной способом из описанного выше варианта осуществления, изделие может демонстрировать превосходную устойчивость к растрескиванию под воздействиям окружающей среды (ESCR).

Например, изделие, полученное литьем под давлением, может иметь устойчивость к растрескиванию под воздействие окружающей среды (ESCR), определенную согласно ASTM D 1693, 50 час. или большую, 55 час. или большую, 58 час. или большую, 60 час. или большую или 62 час. или большую. Конкретно, ESCR изделия, полученного литьем под давлением, можно оценить, определяя время (F50hr) образования 50% трещин при приложении давления 5 бар после воздействия 5% масс. IGEPAL раствора при температуре 42°C в соответствии с ASTM D 1693. Конкретный способ опреления можно понять со ссылкой на приведенный ниже пример тестирования 1.

Так как устойчивость к растрескиванию под воздействие окружающей среды (ESCR) изделия, полученного литьем под давлением, произведенного с использованием полиэтиленовой композиции по варианту осуществления настоящего изобретения, включает очень хорошую устойчивость к воздействию окружающей среды, изменение физических свойств вследствие длительного хранения сведено к минимуму, значительно повышая надежность продукта.

Кроме того, композиция полиэтиленовой смолы по настоящему изобретению оптимизирует молекулярную структуру при узком молекулярно-массовом распределении, уменьшая область низкой молекулярной массы на графической кривой ГПХ и минимизируя отношение между конкретными областями. Следовательно, можно значительно снизить образование вредных газов, например, общего количества летучих органических соединений (TVOC) и паров.

Изделие, полученное литьем под давлением, может представлять собой, например, контейнер для хранения пищи и лекарств или крышку. Например, это может быть легкая крышка для бутылки или другие различные изделия, получаемые литьем под давлением.

Между тем, изделие, полученное литьем под давлением по другому варианту осуществления, может быть изготовлено обычным инжекционным способом за исключением того, что используют полиэтиленовую композицию, полученную способом из описанного выше варианта осуществления, и прилагают относительно низкое инжекционное давление. Их дополнительное описание будет опущено.

Здесь далее приведены предпочтительные примеры, помогающие понять настоящее изобретение. Однако эти примеры предназначены только для иллюстративных целей, и не предполагается ограничение изобретения этими примерами.

<Примеры>

[Получение предшественника катализатора]

Пример синтеза 1: получение первого металлоценового соединения

Т-бутил-O-(CH2)6-Cl получали способом, показанным в Теtrаhedron Lett. 2951 (1988), используя 6-хлоргексанол, и проводили взаимодействие с циклопентадиенилнатрием (NaCp), получая трет-бутил-O-(CH2)6-C5H5 (выход 60%, т.к. 80°C/0,1 мм рт.ст.).

Затем трет-бутил-O-(CH2)6-C5H5 растворяли в тетрагидрофуране (ТГФ) при -78°C и медленно добавляли туда н-бутиллитий (n-BuLi). После этого смесь нагревали до комнатной температуры и проводили взаимодействие в течение 8 ч. Раствор соли лития, синтезированный, как описано выше, медленно добавляли к раствору суспензии ZrCl4(ТГФ)2 (170 г, 4,50 ммоль)/ТГФ(30 мл) при -78°C и далее проводили взаимодействие в течение примерно 6 ч при комнатной температуре. Все летучие вещества удаляли в вакууме и результирующий маслянистый жидкий материал фильтровали, добавляя растворитель гексан. Профильтрованный раствор сушили в вакууме и добавляли гексан, получая осадок при низкой температуре (-20°C). Полученный осадок фильтровали при низкой температуре, получая [трет-бутил-O-(CH2)6-C5H4]2ZrCl2] в виде белого твердого вещества (выход 92%).

1H-ЯМР (300 MГц, CDCl3): δ 6,28 (т, J=2,6 Гц, 2H), 6,19 (т, J=2,6 Гц, 2H), 3,31 (т, 6,6 Гц, 2H), 2,62 (т, J=8 Гц), 1,7-1,3 (м, 8H), 1,17 (с, 9H).

13C-ЯМР (300 MГц, CDCl3, млн.д.): δ 135,09, 116,66, 112,28, 72,42, 61,52, 30,66, 30,31, 30,14, 29,18, 27,58, 26,00.

Пример синтеза 2: получение второго металлоценового соединения

После растворения 2-бромпиридина (1 экв.) в тетрагидрофуране (0,1 M) медленно по капле добавляли н-бутиллитий (1 экв.) при -90°C с последующим перемешиванием при той же температуре в течение 1 часа. После этого растворяли хлордифенилборан (1 экв.) в толуоле (0,3 M) и медленно по капле добавляли к первому реагенту при -78°C с последующим перемешиванием в течение 1 часа. После перемешивания при комнатной температуре в течение 12 ч растворитель сушили в вакууме, добавляли толуол и остаток, из которого удаляли твердое вещество с помощью фильтра, сушили в вакууме, получая дифенил(пиридин-2-ил)боран.

После растворения дифенил(пиридин-2-ил)борана (1 экв.) в тетрагидрофуране (0,1 M) раствор, в котором растворен литийтетраметилциклопентадиенид (Li(CpMe4), 1 экв.) в тетрагидрофуране (0,1 M), медленно по капле добавляли при 0°C с последующим перемешиванием при комнатной температуре в течение ночи. После этого сушили растворитель в вакууме и затем добавляли толуол/диэтиловый эфир (3/1 об., 0,3M) и растворяли. Затем MCl4(1 экв.) смешивали с толуолом (0,2 M) и добавляли при -78°C с последующим перемешиванием при комнатной температуре в течение ночи. По завершении взаимодействия растворитель сушили в вакууме, добавляли дихлорметан для удаления солей фильтрованием и т.д. и фильтрат сушили в вакууме и перекристаллизовывали, добавляя дихлорметан/гексан. Результирующее твердое вещество отфильтровывали и сушили в вакууме, получая дихлор{дифенил(пиридин-2-ил-κN)(η5-2,3,4,5-тетраметилциклопента-2,4-диен-1-илиден)борат}цирконий(IV).

Дихлор{дифенил(пиридин-2-ил-κN)(η5-2,3,4,5-тетраметилциклопента-2,4-диен-1-илиден)борат}цирконий(IV) (1 экв.) растворяли в толуоле/диэтиловом эфире (3/1 об., 0,3 M) и затем раствор, в котором метиллитий (2 экв.) растворен в гексане или диэтиловом эфире, медленно по капле добавляли при -78°C с последующим перемешиванием при комнатной температуре в течение 12 ч. По завершении взаимодействия растворитель сушили в вакууме, добавляли дихлорметан для удаления солей фильтрованием и т.д. и фильтрат сушили в вакууме и перекристаллизовывали, добавляя дихлорметан/гексан. Результирующее твердое вещество отфильтровывали и сушили в вакууме, получая соединение-предшественник.

1H ЯМР (500 MГц, CDCl3, млн. д.): δ 8,32 (д, 1H), 8,05 (д, 4H), 7,70 (т, 1H), 7,42 (т, 1H), 7,40 (т, 4H), 7,23 (д, 1H), 7,17 (т, 2H), 2,08 (с, 6H), 1,93 (с, 6H) 0,95 (с, 6H).

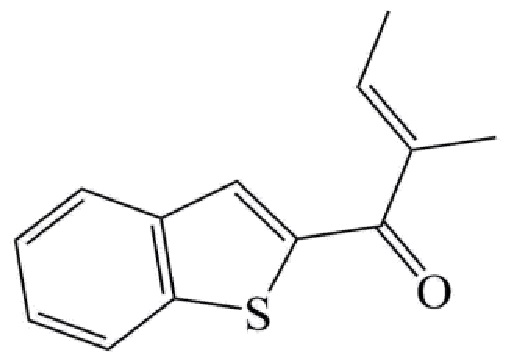

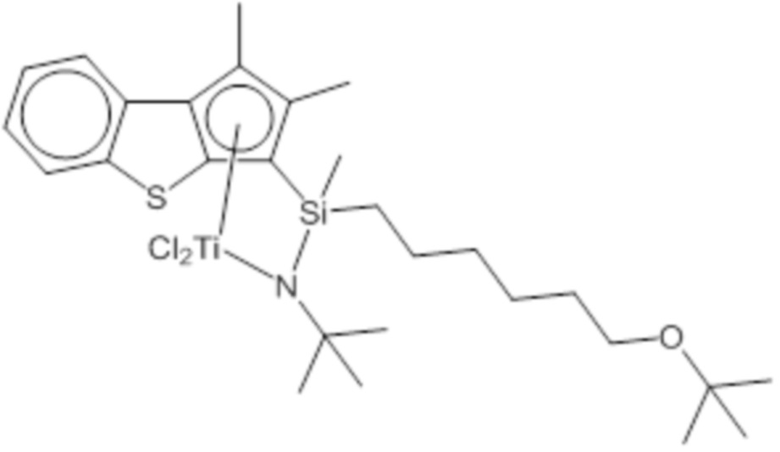

Сравнительный пример синтеза 1

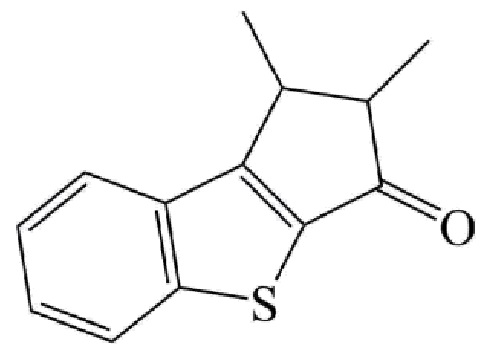

(1) Получение лиганда A

Готовили раствор 1-бензотиофена, растворяя 4,0 г (30 ммоль) 1-бензотиофена в ТГФ. Затем к раствору 1-бензотиофена добавляли 14 мл (36 ммоль, 2,5 M в гексане) раствора н-BuLi и 1,3 г (15 ммоль) CuCN.

Затем медленно добавляли к указанному выше раствору 3,6 г (30 ммоль) тиглоилхлорида при -80°C и результирующий раствор перемешивали при комнатной температуре в течение примерно 10 ч.

После этого выливали в указанный выше раствор 10% HCl, гася реакцию, и органический слой отделяли с помощью дихлорметана, получая (2E)-1-(1-бензотиен-2-ил)-2-метил-2-бутен-1-он в виде бежевого твердого вещества.

1H ЯМР (300 MГц, CDCl3, млн.д.): δ 7,85-7,82 (м, 2H), 7,75 (м, 1H), 7,44-7,34 (м, 2H), 6,68 (м, 1H), 1,99 (м, 3H), 1,92 (м, 3H).

34 мл серной кислоты медленно добавляли к раствору, в котором 5,0 г (22 ммоль) полученного выше 2E)-1-(1-бензотиен-2-ил)-2-метил-2-бутен-1-она растворено в 5 мл хлорбензола, при интенсивном перемешивании. Затем раствор перемешивали при комнатной температуре в течение примерно 1 час. После этого выливали в раствор воду со льдом, органический слой отделяли с помощью эфирного растворителя, и получали 4,5 г 1,2-диметил-1,2-дигидро-3H-бензо[b]циклопента[d]тиофен-3-она в виде желтого твердого вещества (91% выход).

1H ЯМР (300 MГц, CDCl3, млн.д.): δ 7,95-7,91 (м, 2H), 7,51-7,45 (м, 2H), 3,20 (м, 1H), 2,63 (м, 1H), 1,59 (д, 3H), 1,39 (д, 3H).

570 мг (15 ммоль) NaBH4 добавляли к раствору, в котором 2,0 г (9,2 ммоль) 1,2-диметил-1,2-дигидро-3H-бензо[b]циклопента[d]тиофен-3-она растворено в смешанном растворителе, 20 мл ТГФ и 10 мл метанола, при 0°C. Затем раствор перемешивали при комнатной температуре в течение примерно 2 ч. После этого добавляли к раствору HCl, доводя pH до 1, и органический слой отделяли с помощью эфирного растворителя, получая спиртовой промежуточный продукт.

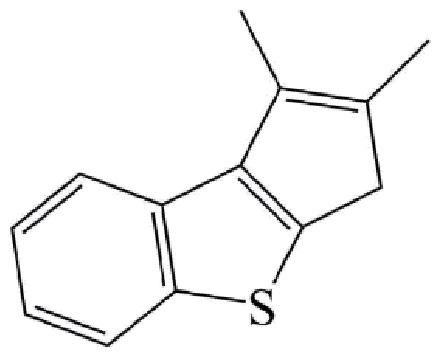

Получали раствор, растворяя спиртовой промежуточный продукт в толуоле. Затем добавляли к раствору 190 мг (1,0 ммоль) п-толуолсульфоновой кислоты и кипятили с обратным холодильником в течение примерно 10 мин. Полученную реакционную смесь отделяли методом колоночной хроматогрфии, получая 1,8 г (9,0 ммоль, 98% выход) 1,2-диметил-3H-бензо[b]циклопента[d]тиофена (лиганд A) в виде оранжево-коричневой жидкости.

1H ЯМР (300 MГц, CDCl3, млн.д.): δ 7,81 (д, 1H), 7,70 (д, 1H), 7,33 (т, 1H), 7,19 (т, 1H), 6,46 (с, 1H), 3,35 (кв, 1H), 2,14 (с, 3H), 1,14 (д, 3H).

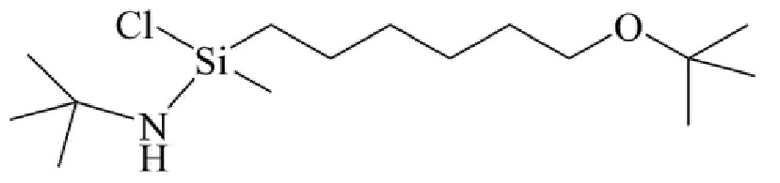

(2) Получение лиганда B

13 мл (120 ммоль) трет-бутиламина и 20 мл эфирного растворителя помещали в 250 мл колбу Шленка и в другую 250 мл колбу Шленка помещали 16 г (60 ммоль) (6-трет-бутоксигексил)дихлор(метил)силана и 40 мл эфирного растворителя, получая раствор трет-бутиламина и раствор (6-трет-бутоксигексил)дихлор(метил)силана, соответственно. Затем охлаждали раствор трет-бутиламина до -78°C и медленно вводили раствор (6-трет-бутоксигексил)дихлор(метил)силана в охлажденный раствор с последующим перемешиванием при комнатной температуре в течение примерно 2 ч. Результирующую белую суспензию фильтровали, получая 1-(6-(трет-бутокси)гексил)-N-(трет-бутил)-1-хлор-1-метилсиланамин (лиганд B) в виде жидкости цвета слоновой кости.

1H ЯМР (300 MГц, CDCl3, млн.д.): δ 3,29 (т, 2H), 1,52-1,29 (м, 10H), 1,20 (с, 9H), 1,16 (с, 9H), 0,40 (с, 3H).

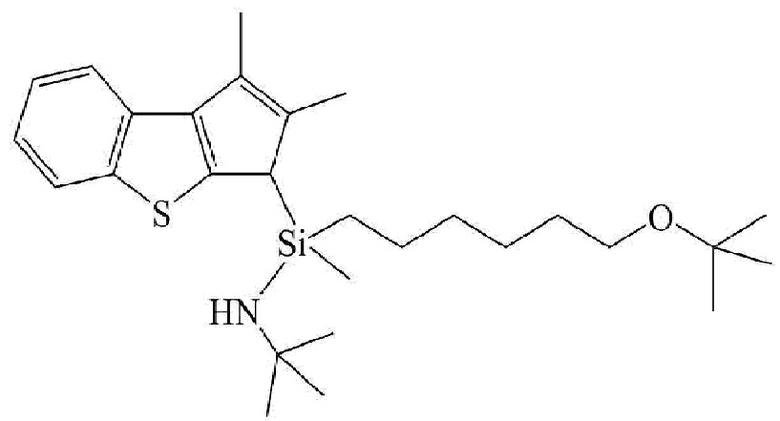

(3) Сшивка лигандов A и B

1,7 г (8,6 ммоль) 1,2-диметил-3H-бензо[b]циклопента[d]тиофена (лиганда A) добавляли в 250 мл колбу Шленка с последующим добавлением 30 мл ТГФ, получая раствор лиганда A. После охлаждения раствора лиганда A до -78°C добавляли к раствору лиганда A раствор 3,6 мл (9,1 ммоль, 2,5 M в гексане) н-BuLi. Затем смесь перемешивали при комнатной температуре в течение ночи, получая пурпурно-коричневый раствор. Растворитель пурпурно-коричневого раствора заменяли толуолом и вводили туда раствор, в котором 39 мг (0,43 ммоль) CuCN диспергированы в 2 мл ТГФ, получая раствор A.

Тем временем раствор B, приготовленный введением 1-(6-(трет-бутокси)гексил)-N-(трет-бутил)-1-хлор-1-метилсиланамина (лиганда B) и толуола в 250 мл колбу Шленка, охлаждали до -78°C. Раствор A, приготовленный выше, медленно вводили в охлажденный раствор B. Затем смесь растворов A и B перемешивали при комнатной температуре в течение ночи. После этого результирующее твердое вещество удаляли фильтрованием, получая 4,2 г (выход >99%) 1-(6-(трет-бутокси)гексил)-N-(трет-бутил)-1-(1,2-диметил-3H-бензо[b]циклопента[d]тиофен-3-ил)-1-метилсиланамина (сшитый продукт лигандов A и B) в виде коричневой вязкой жидкости.

Для подтверждения структуры лигандов A и B сшитого продукта сшитый продукт литировали при комнатной температуре и затем получали 1H-ЯМР спектр, используя образец, растворенный в небольшом количестве пиридина-D5 и CDCl3.

1H ЯМР (300 MГц, пиридин-D5 и CDCl3, м.д.): δ 7,81 (д, 1H), 7,67 (д, 1H), 7,82-7,08 (м, 2H), 3,59 (т, 2H), 3,15 (с, 6H), 2,23-1,73 (м, 10H), 2,15 (с, 9H), 1,91 (с, 9H), 1,68 (с, 3H).

(4) Получение соединения переходного металла

4,2 г (8,6 ммоль) 1-(6-(трет-бутокси)гексил)-N-(трет-бутил)-1-(1,2-диметил-3H-бензо[b]циклопента[d]тиофенe-3-ил)-1-метилсиланамина (лиганды A и B сшитого продукта) добавляли в 250 мл колбу Шленка и добавляли в колбу 14 мл толуола и 1,7 мл н-гексана для растворения сшитого продукта. Раствор охлаждали до -78°C и затем вводили в охлажденный раствор 7,3 мл (18 ммоль, 2,5 M в гексане) раствора н-BuLi. После этого раствор перемешивали при комнатной температуре в течение примерно 12 ч. Затем добавляли к раствору 5,3 мл (38 ммоль) триметиламина с последующим перемешиванием при температуре около 40°C в течение примерно 3 ч, получая раствор C.

Тем временем, 2,3 г (8,6 ммоль) TiCl4(ТГФ)2 и 10 мл толуола помещали в отдельную подготовленную 250 мл колбу Шленка, получая раствор D, в котором TiCl4(ТГФ)2 диспергирован в толуоле. Медленно вводили раствор C, полученный до раствора D, при -78°C, и смесь растворов C и D перемешивали при комнатной температуре в течение примерно 12 ч. После этого понижали давление для удаления из раствора растворителя и результирующий растворенный материал растворяли в толуоле. Затем удаляли фильтрованием твердое вещество, не растворенное в толуоле, и удаляли растворитель из профильтрованного раствора, получая 4,2 г (83% выход) соединения переходного металла в виде коричневого твердого вещества.

1H ЯМР (300 MГц, CDCl3, млн.д.): δ 8,01 (д, 1H), 7,73 (д, 1H), 7,45-7,40 (м, 2H), 3,33 (т, 2H), 2,71 (с, 3H), 2,33 (д, 3H), 1,38 (с, 9H), 1,18 (с, 9H), 1,80-0,79 (м, 10H), 0,79 (д, 3H).

[Получение катализатора на носителе]

Пример получения 1: получение катализатора на носителе

5,0 кг раствора толуола добавляли в 20 л реактор высокого давления из нержавеющей стали (sus) и поддерживали температуру реактора при 40°C. 1000 г кремнезема (производства Grace Davison, SP948), дегидратированного в вакууме при температуре 600oC в течение 12 ч, помещали в реактор и диспргировали в достаточной степени и затем растворяли 0,1 моль металлоценового соединения из примера синтеза 1 в толуоле и добавляли туда с последующим перемешиванием при 200 об./мин и 40°C в течение 2 час. для взаимодействия. После этого перемешивание прекращали, проводили осаждение в течение 30 мин и реакционный раствор декантировали.

Добавляли в реактор 2,5 кг толуола и добавляли туда 9,4 кг 10% масс. раствора метилалюмоксан (MAO)/толуол с последующим перемешиванием при 200 об./мин и 40°C в течение 12 час. После взаимодействия перемешивание прекращали, проводили осаждение в течение 30 мин и реакционный раствор декантировали. После добавления 3,0 кг толуола и перемешивания в течение 10 мин перемешивание прекращали, проводили осаждение в течение 30 мин и декантировали толуольный раствор.

3,0 кг толуола добавляли в реактор и затем растворяли 0,25 моль металлоценового соединения из примера синтеза 2 в 1 л толуольного раствора и добавляли в реактор с последующим перемешиванием при 200 об/мин и 40°C в течение 2 ч для взаимодействия. На данный момент, молярное соотношение металлоценового соединения из примера синтеза 1 и металлоценового соединения из примера синтеза 2 составляло 1:2,5. После снижения температуры реактора до комнатной температуры перемешивание прекращали, проводили осаждение в течение 30 мин и реакционный раствор декантировали.

После добавления 2,0 кг толуола и перемешивания в течение 10 мин перемешивание прекращали, проводили осаждение в течение 30 мин и реакционный раствор декантировали.

Добавляли в реактор 3,0 кг гексана, гексановую суспензию переносили на сухой фильтр и фильтровали гексановый раствор. Его сушили при пониженном давлении и 40°C в течение 4 час., получая 1 кг SiO2 гибридного катализатора на носителе из примера получения 1.

Сравнительный пример получения 1: получение катализатора на носителе

Гибридный катализатор на носителе из сравнительного примера получения 1 получали таким же способом как в примере получения 1, за исключением того, что использовали металлоценовое соединение из примера синтеза 1 и металлоценовое соединение из сравнительного примера синтеза 1, и молярное соотношение предшественников катализатора (металлоценовое соединение из примера синтеза 1:металлоценовое соединение из сравнительного примера синтеза 1) изменяли до 1:2,2.

[Получение полиэтиленовой композиции]

Пример 1

Полиэтиленовую композицию из примера 1 получали, проводя непрерывный процесс суспензионной полимеризации в суспензионном реакторе непрерывного действия в условиях, показанных в таблице 1, используя катализатор на носителе, полученный в описанном выше примере получения 1.

Конкретно, как показано на фиг. 1, полиэтиленовую композицию получали, используя суспензионный реактор непрерывного действия, включающий первый полимеризационный реактор (R1), второй полимеризационный реактор (R2) и постреактор (Post-R). Сначала в оба реактора, первый (R1) и второй (R2), суспензионного реактора непрерывного действия добавляли 113 мл/час. катализатора, 10 кг/час. этилена, 1,8 г/час. водорода и 1,8 мл/мин 1-бутена, соответственно. Каждый реактор (R1, R2) имел мешалку, и скорость вращения составляла от 250 об./мин до 260 об/мин. Кроме того, добавляли триэтилалюминий (TEAL) при 150 мл/час. для удаления влаги и антистатик (ASA, Atmer163) при 25 мл/час. для предотвращения статического электричества в полимеризованном порошке. В этот момент добавляли водород, этилен и 1-бутен в газообразном виде, а катализатор, TEAL и ASA растворяли в гексане и добавляли в реактор. После этого порошок, полимеризованный в первом реакторе (R1) и втором реакторе (R2), параллельно переносили в постреактор (Post-R) и затем перемешивали.

Пример 2

Полиэтиленовую композицию из примера 2 получали таким же способом как в примере 1, за исключением того, что непрерывный процесс суспензионной полимеризации проводили в условиях, которые показаны ниже в таблице 1, варьируя количество вводимого водорода и количество вводимого 1-бутена.

Сравнительный пример 1

Высокоплотный полиэтиленовый (HDPE) продукт (производства Ineos, INEOS CAP508) получали с использованием катализатора Циглера-Натта (Z/N) в качестве сравнительного примера 1.

Сравнительный пример 2

Высокоплотный полиэтиленовый (HDPE) продукт (производства Ineos, INEOS CAP602) получали с использованием катализатора Циглера-Натта (Z/N) в качестве сравнительного примера 2.

Сравнительный пример 3

Высокоплотный полиэтиленовый (HDPE) продукт (производства Borealis, BOREALIS MB5568) получали с использованием катализатора Циглера-Натта (Z/N) в качестве сравнительного примера 3.

Сравнительный пример 4

Высокоплотный полиэтиленовый (HDPE) продукт (производства LG Chem, LG BE0400) получали с использованием катализатора Циглера-Натта (Z/N) в качестве сравнительного примера 4.

Сравнительный пример 5

Высокоплотный полиэтиленовый (HDPE) продукт (производства LG Chem, LG SM100) получали в крупномасштабном производстве с использованием металлоценового катализатора на носителе, полученного в сравнительном примере получения 1, в качестве сравнительного примера 5.

Сравнительный пример 6

Полиэтиленовую композицию из сравнительного примера 6 получали таким же способом как в примере 1, за исключением того, что использовали катализатор на носителе, полученный в сравнительном примере получения 1, вместо катализатора на носителе из примера получения 1 и проводили непрерывный процесс суспензионной полимеризации в условиях, которые показаны ниже в таблице 1, варьируя количество вводимого водорода и количество вводимого 1-бутена.

Сравнительный пример 7

Полиэтиленовую композицию из сравнительного примера 7 получали анадлогичным образом, как в сравнительном примере 6, за исключением того, что непрерывный процесс суспензионной полимеризации проводили в условиях которые показаны ниже в таблице 1, варьируя количество вводимого водорода и количество вводимого 1-бутена.

Основные условия процесса полимеризации полиэтиленовых композиций, соответствующие описанным выше примерам и сравнительным примерам,8744 показаны ниже в таблице 1.

[Таблица 1]

час)

(г/

час)

(мл/

мин)

(кг PE/г кат.час)

В таблице 1 каталитическая активность (кг PE/г кат.час) рассчитана по отношению массы полученного полиэтилена (кг PE) к массе используемого катализатора на носителе (г) в единицу времени (час).

[Оценка физических свойств полиэтиленовой композиции и изделий, полученных литьем под давлением]

Пример тестирования 1