Область техники

Перекрестное цитирование с родственными заявками

Настоящая заявка основана на корейских патентных заявках №№ 10-2020-0165109 и 10-2021-0166074, поданных 30 ноября 2020 г. и 26 ноября 2021 г., соответственно, раскрытие которых включено в настоящий документ посредством ссылки во всей их полноте, и претендует на приоритет.

Настоящая заявка относится к полиэтилену, отличающемуся пониженным образованием общих летучих органических соединений (ОЛОС (TVOC)), которые могут образовываться из-за распределения полимера в области с низкой молекулярной массой, и пригодному для производства волокна, а также к способу его получения.

Уровень техники

Каталитические системы полимеризации олефинов могут быть разделены на каталитические системы Циглера-Натта и металлоценовые каталитические системы, и эти две высоко активные каталитические системы были разработаны в соответствии с их характеристиками. Катализатор Циглера-Натта широко применяли в существующих промышленных процессах с тех пор, как он был разработан в 1950-годах. Однако, так как катализатор Циглера-Натта представляет собой катализатор с несколькими активными центрами, где смешано множество активных центров, его особенность состоит в том, что молекулярно-массовое распределение полимеров является широким. Кроме того, поскольку композиционное распределение сомономеров неоднородно, существует проблема, заключающаяся в том, что полимер имеет ограничение в обеспечении желаемых физических свойств.

Напротив, металлоценовый катализатор состоит из комбинации основного катализатора, основным компонентом которого является соединение переходного металла, и сокатализатора из металлорганического соединения, основным компонентом которого является алюминий. Такой катализатор является односайтовым катализатором (катализатором с одним центром полимеризации), который представляет собой гомогенный комплексный катализатор, и дает полимер, имеющий узкое молекулярно-массовое распределение и равномерное распределение композиции сомономеров, зависящие от характеристик одного центра полимеризации.

С другой стороны, полипропиленовая смола, используемая в качестве нетканого материала, обладает прекрасными химической стойкостью и прочностью при растяжении и использовалась преимущественно в качестве поверхностного материала для гигиенических изделий, таких как подгузники, гигиенические салфетки и др. Однако гомополипропиленовая смола имеет недостаток, заключающийся в том, что она создает ощущение шероховатости поверхности нетканых материалов, поскольку обычно имеет низкое содержание низкомолекулярного сополимера и низкую растворимость в ксилоле.

Для улучшения текстуры поверхности двухкомпонентное волокно, в котором полипропиленовую смолу используют для внутренней части, а полиэтиленовую смолу для внешней части, производят смешением полипропиленовой смолы с полиэтиленовой смолой и используют в качестве материала для нетканого полотна, имеющего улучшенные текстуру и мягкость. Кроме того, чтобы создать удобство для пользователей за счет улучшения текстуры и мягкости нетканого полотна, уменьшают толщину используемой однониточной пряжи.

В частности, полиэтилен, полученный с помощью катализатора Циглера-Натта, имеет высокое общее содержание летучих органических соединений (ОЛОС) из-за распределения полимера в низкомолекулярной области, что затрудняет его применение в качестве материала, тесно связанного с жизнью. В высокотемпературном процессе производства конечных волокон или нетканых материалов из ОЛОС могут образовываться вредные газы, такие как вредные дымы.

Таким образом, при производстве полиэтилена, используемого для двухкомпонентных волокон, более необходимо разрабатывать полиэтилен, имеющий узкое молекулярно-массовое распределение, чтобы обеспечить прекрасные прочность при растяжении и мягкость, и имеющий пониженное образование общих летучих органических соединений (ОЛОС), которое может быть повышено из-за распределения полимера в низкомолекулярной области.

Подробное описание изобретения

Техническая задача

Предложен полиэтилен, имеющий пониженное образование общих летучих органических соединений (ОЛОС), которые могут возникать из-за распределения полимера в низкомолекулярной области, вследствие чего подходящий для производства волокна.

Также предложен способ получения вышеописанного полиэтилена для производства волокна.

Техническое решение

В соответствии с одним вариантом осуществления настоящего изобретения предложен полиэтилен, у которого

индекс расплава, измеренный по стандарту ASTM D 1238 при 190°C под нагрузкой 2,16 кг, составляет от 15 до 40 г/10 мин,

показатель текучести расплава (ПТР (MFRR)) MI5/MI2,16 составляет от 2,3 до 2,7,

значение интеграла в области, где log Mw равен 3,0 или меньше, на кривой ГПХ (GPC), где х-ось означает log Mw и y-ось означает dw/dlogMw, составляет от 0,8 до 1,8% от значения полного интеграла, и

содержание линейного углеводорода, имеющего от 3 до 32 атомов углерода, из расчета на 1 г полиэтилена составляет 600 ч/млн или меньше, когда площадь пика линейного углеводорода, имеющего от 3 до 32 атомов углерода, преобразуют в отношение к площади пика полиэтилена на графике ГХ-ПИД (GC-FID), полученном с помощью анализа газовая хроматография/пламенно-ионизационный детектор (ГХ-ПИД (GC-FID)), причем анализ ГХ-ПИД проводят на входе при температуре детектора 300°C и времени пребывания 20 мин.

Также предложен способ получения вышеописанного полиэтилена для производства волокна.

Положительные эффекты

В соответствии с настоящим изобретением можно получать полиэтилен, имеющий узкое молекулярно-массовое распределение, в результате равномерной реакции этилена и водорода в реакторе за счет увеличения вводимого количества водорода и имеющий минимальное распределение полимера в низкомолекулярной области в соответствии с анализом ГПХ и ГХ-ПИД и пониженное образование ОЛОС за счет оптимизации индекса расплава (MI2,16, измеренный по стандарту ASTM D 1238 при 190°C под нагрузкой 2,16 кг) и показателя текучести расплава (ПТР (MFRR) MI5/MI2,16).

Соответственно, полиэтилен по настоящему изобретению может быть эффективно использован для производства волокнистых изделий, таких как гигиенические материалы, включая подгузники и маски, медицинские изделия и другие товары общего потребления.

Подробное описание вариантов осуществления

В настоящем изобретении термины «первый», «второй» и им подобные используют для описания ряда компонентов, и эти термины применяются только для того, чтобы отличать конкретный компонент от других компонентов.

Кроме того, термины, используемые в данном описании, предназначены только для объяснения примерных вариантов осуществления и не предназначены для ограничения настоящего изобретения. Выражение в единственном числе может включать выражение во множественном числе, если только оно не выражено контекстуально иначе. Следует понимать, что термины «включать», «оснащать» или «иметь» в описании используют только для обозначения наличия действующих характеристик, чисел, стадий, компонентов или их комбинаций и не исключают существования или возможности добавления заранее одной или нескольких различных характеристик, чисел, стадий, компонентов или их комбинаций.

Термины «приблизительно», «по существу» или подобные им, используемые в данном описании, означают близость к соответствующему числу при определении конкретной допустимой ошибки в случае приготовления или материала, и используются для того, чтобы предотвратить неправомерное использование любым недобросовестным злоумышленником информации о точном или абсолютном числе, которая предоставлена для облегчения понимания настоящего описания.

Кроме того, «массовые части», используемые в описании, означают относительное понятие соотношения массы материала в пересчете на массу конкретного материала. Например, в смеси, содержащей 50 г материала A, 20 г материала B и 30 г материала C, количества материала B и материала C в пересчете на 100 массовых частей материала A составляют 40 массовых частей и 60 массовых частей, соответственно.

Кроме того, «% масс. (% по массе)» относится к абсолютному понятию выражения массы конкретного материала в процентах в пересчете на общую массу. В описанной выше смеси содержание материала A, материала B и материала C в пересчете 100% общей массы смеси составляют 50% масс., 20% масс. и 30% масс., соответственно. При этом сумма содержания каждого компонента не превышает 100% масс.

Настоящее изобретение может быть различным образом модифицировано и может иметь разные формы, причем конкретные примерные варианты осуществления подробно описаны и объяснены ниже. Однако ограничение настоящего изобретения конкретными иллюстративными вариантами осуществления не предполагается, и следует понимать, что изобретение включает все модификации, эквиваленты или замены, входящие в сущность и технический объем настоящего изобретения.

Далее настоящее изобретение описано более подробно.

В соответствии с одним вариантом осуществления настоящего изобретения предложен полиэтилен, имеющий узкое молекулярно-массовое распределение в результате равномерной реакции этилена и водорода в реакторе за счет увеличения вводимого количества водорода и имеющий минимальное распределение полимера в низкомолекулярной области в соответствии с анализом ГПХ и ГХ-ПИД и пониженное образование ОЛОС за счет оптимизации индекса расплава (MI2,16, измеренный по стандарту ASTM D 1238 при 190°C под нагрузкой 2,16 кг) и показателя текучести расплава (ПТР, MI5/MI2,16), вследствие чего является подходящим для производства волокна.

В частности, что касается полиэтилена, то индекс расплава (MI2,16, измеренный по стандарту ASTM D 1238 при 190°C под нагрузкой 2,16 кг) составляет от 15 до 40 г/10 мин, показатель текучести расплава (ПТР, MI5/MI2,16) составляет от 2,3 до 2,7, значение интеграла в области, где Log Mw равен 3,0 или меньше, на кривой ГПХ, где х-ось означает log Mw и y-ось означает dw/dlogMw, составляет 0,8 до 1,8% от значения полного интеграла, и содержание линейного углеводорода, имеющего от 3 до 32 атомов углерода, из расчета на 1 г полиэтилена составляет 600 ч/млн или меньше, когда площадь пика линейного углеводорода, имеющего от 3 до 32 атомов углерода, преобразуют в отношение к площади пика полиэтилена на графике ГХ-ПИД (GC-FID), полученном с помощью анализа газовая хроматография/пламенно-ионизационный детектор (GC-FID), причем анализ ГХ-ПИД проводят на входе при температуре детектора 300°C и времени пребывания 20 мин.

В частности, когда используют конкретный металлоценовый катализатор, описанный ниже, полиэтилен может иметь узкое молекулярно-массовое распределение благодаря равномерной реакции этилена и водорода в реакторе за счет увеличения вводимого количества водорода и может иметь пониженное образование ОЛОС.

При производстве полиэтиленов, которые используют в двухкомпонентных волокнах, где полипропиленовую смолу используют по внутренней части, а полиэтиленовую смолу во внешней части, необходимо разработать полиэтилен со пониженными общими летучими органическими веществами (ОЛОС), возникающими из-за распределения полимера в низкомолекулярной области, наряду с узким молекулярно-массовым распределением, чтобы получить прекрасную прочность при растяжении и прекрасную мягкость.

Далее более подробно описан полиэтилен по настоящему изобретению.

Что касается полиэтилена, то индекс расплава (ASTM D 1238, 190°C, 2,16 кг) составляет от 15 до 40 г/10 мин.

Более конкретно, применительно к полиэтилену индекс расплава (ASTM D 1238, 190°C, 2,16 кг) предпочтительно может составлять 16 г/10 мин или больше, или 17 г/10 мин или больше, или 17,5 г/10 мин или больше, или 18 г/10 мин или больше, или 18,5 г/10 мин или больше, или 18,9 г/10 мин или больше, и 38 г/10 мин или меньше, или 35 г/10 мин или меньше, или 33 г/10 мин или меньше, или 32 г/10 мин или меньше, или 30 г/10 мин или меньше, или 29,8 г/10 мин или меньше.

При вышеуказанном индексе расплава могут быть оптимизированы молекулярная масса и вязкость полиэтилена и могут быть улучшены текучесть и технологичность.

Кроме того, применительно к полиэтилену показатель текучести расплава (ПТР, отношение индексов текучести расплава, MI5/MI2,16) составляет предпочтительно от 2,3 до 2,7.

ПТР означает величину, полученную путем деления индекса расплава (MI5), измеренного для полиэтилена при 190°C под нагрузкой 5 кг, на индекс расплава (MI2,16), измеренный при 190°C под нагрузкой 2,16 кг, по стандарту ASTM D 1238.

Более конкретно, показатель текучести расплава (ПТР, MI5/MI2,16) полиэтилена, измеренный при 190°C по стандарту ASTM D 1238, предпочтительно может составлять 2,35 или больше, или 2,4 или больше, или 2,45 или больше, или 2,50 или больше, и 2,65 или меньше, или 2,6 или меньше, или 2,59 или меньше, или 2,56 или меньше, или 2,54 или меньше.

Поскольку полиэтилен имеет вышеуказанный показатель текучести расплава, молекулярно-массовое распределение полиэтилена может быть оптимизировано и могут быть улучшены текучесть и технологичность.

Кроме того, что касается полиэтилена, то значение интеграла в области, где log Mw равен 3,0 или меньше, на кривой ГПХ, где х-ось означает log Mw и y-ось означает dw/dlogMw, составляет от 0,8 до 1,8% от значения полного интеграла.

В частности, применительно к полиэтилену, когда значение интеграла в области, где log Mw равен 3,0 или меньше, на кривой ГПХ, где х-ось означает log Mw и y-ось означает dw/dlogMw, равно больше чем 1,6% от значения полного интеграла, могут возникать проблемы, такие как вредный дым, накопление вещества на мундштуке экструзионной головки и запах, что может снижать стабильность работы и эффективность при переработке. С этой точки зрения значение интеграла в области, где log Mw равен 3,0 или меньше, может составлять предпочтительно 1,6% или меньше, или 1,5% или меньше, или 1,4% или меньше, или 1,3% или меньше, или 1,25% или меньше, или 1,23% или меньше. Однако, когда значение интеграла в области, где log Mw равен 3,0 или меньше, равно меньше чем 0,8%, во время переработки может ухудшаться текучесть. С этой точки зрения значение интеграла в области, где log Mw равен 3,0 или меньше, может составлять предпочтительно 0,85% или больше, или 0,9% или больше, или 0,93% или больше, или 0,95% или больше, или 0,98% или больше, или 1,0% или больше, или 1,02% или больше.

Когда полиэтилен имеет вышеописанное значение интеграла в области, где log Mw равен 3,0 или меньше, его молекулярно-массовое распределение может быть оптимизировано, могут быть улучшены текучесть и технологичность и могут быть легко обеспечены оптимальные условия прядения.

Вместе с тем, полиэтилен по одному варианту осуществления изобретения может оптимизировать средневесовую молекулярную массу и молекулярно-массовое распределение, может сводить до минимума возникновение одиночных нитей в процессе прядения при производстве (тонких) волокон с низким содержанием денье и может улучшать технологичность (фильтруемость) и производительность процесса за счет снижения нагрузки на сетчатый фильтр.

Например, полиэтилен может иметь молекулярно-массовое распределение (Mw/Mn) от 2,0 до 2,6, предпочтительно 2,1 или больше, или 2,2 или больше, или 2,25 или больше, или 2,3 или больше, или 2,32 или больше, или 2,35 или больше, и 2,55 или меньше, или 2,52 или меньше, или 2,50 или меньше, или 2,48 или меньше, или 2,45 или меньше, или 2,42 или меньше, или 2,39 или меньше.

Кроме того, полиэтилен может иметь средневесовую молекулярную массу от 38000 до 65000 г/моль, предпочтительно 38500 г/моль или больше, или 39000 г/моль или больше, или 39500 г/моль или больше, или 40000 г/моль или больше, или 42000 г/моль или больше, и 63000 г/моль или меньше, или 60000 г/моль или меньше, или 58000 г/моль или меньше, или 55000 г/моль или меньше, или 50000 г/моль или меньше, или 49000 г/моль или меньше.

В настоящем изобретении, поскольку полиэтилен имеет узкое молекулярно-массовое распределение, одновременно оптимизируя индекс расплава и средневесовую молекулярную массу, как описано выше, он может иметь прекрасные механические свойства и может минимизировать распределение полимера в низкомолекулярной области.

В контексте данного документа среднечисленная молекулярная масса (Mn), средневесовая молекулярная масса (Mw) и молекулярно-массовое распределение означают величины, преобразованные к полистирольным стандартам, измеренные с помощью гельпроникающей хроматографии (ГПХ (GPC)). Однако средневесовая молекулярная масса не ограничена этим и может быть измерена другим методом, известным в области техники, к которой относится изобретение.

Например, образцы полиэтилена оценивают с помощью прибора PL-GPC220, производимого компанией Waters, и колонки Polymer Laboratories PLgel MIX-B длиной 300 мм. Температура оценки равна 160°C, в качестве растворителя используют 1,2,4-трихлорбензол, и расход равен 1 мл/мин. Каждый образец готовят в концентрации 10 мг/10 мл и подают в количестве 200 мкл. Для измерения значений Mw и Mn используют калибровочную кривую, полученную с помощью полистирольных стандартов. Используют 9 видов образцов полистирольных стандартов, имеющих средневесовую молекулярную массу 2000 г/моль, 10000 г/моль, 30000 г/моль, 70000 г/моль, 200000 г/моль, 700000 г/моль, 2000000 г/моль, 4000000 г/моль, 10000000 г/моль.

Вместе с тем, полиэтилен отличается наличием узкого молекулярно-массового распределения при одновременной оптимизации индекса расплава и средневесовой молекулярной массы, как описано выше, и наличием минимального распределения полимера в низкомолекулярной области наряду с прекрасными механическими свойствами.

Распределение полимера в низкомолекулярной области полиэтилена может быть подтверждено измерением содержания линейного углеводорода, имеющего от 3 до 32 атомов углерода, или от 5 до 32 атомов углерода, или от 6 до 32 атомов углерода, или от 8 до 32 атомов углерода, или от 10 до 32 атомов углерода, или от 12 до 32 атомов углерода, или от 14 до 32 атомов углерода, с помощью анализа газовая хроматография/пламенно-ионизационный детектор (ГХ-ПИД, Вход, температура детектора 300°C, время пребывания 20 мин). Например, это может быть подтверждено с помощью значения, полученного путем коррекции площади пика ГХ/ПИД, соответствующего линейному углеводороду, имеющему от 3 до 32 атомов углерода, с массой образца полиэтилена.

В частности, в отношении полиэтилена, содержание линейного углеводорода, имеющего от 3 до 32 атомов углерода, составляет 600 ч/млн или меньше, или от 80 до 600 ч/млн, как измерено с помощью анализа газовая хроматография/пламенно-ионизационный детектор (ГХ-ПИД, Вход, температура детектора 300°C, время пребывания 20 мин).

Полиэтилен отличается наличием узкого молекулярно-массового распределения при одновременной оптимизации индекса расплава и средневесовой молекулярной массы, как описано выше, и наличием минимального распределения полимера в низкомолекулярной области наряду с прекрасными механическими свойствами.

В контексте данного документа анализ с помощью газовой хроматографии/пламенно-ионизационного детектора (ГХ-ПИД) относится к прибору или способу разделения содержания растворов для разных образцов. В ГХ/ПИД газовую хроматографию (ГХ (GC)), используемую для разделения разных соединений, подключают к пламенно-ионизационному детектору (ПИД (FID)) с целью измерения атомной массы материала, поступающего от ГХ. Относительное сравнение содержания соединений может быть выполнено путем расчета отношения площадей ГХ/ПИД.

В частности, что касается полиэтилена, то содержание линейного углеводорода, имеющего от 3 до 32 атомов углерода, может составлять предпочтительно 580 ч/млн или меньше, или 570 ч/млн или меньше, или 560 ч/млн или меньше, или 550 ч/млн или меньше, или 548 ч/млн или меньше, при измерении с помощью анализа газовая хроматография/пламенно-ионизационный детектор (ГХ-ПИД, Вход, температура детектора 300°C, время пребывания 20 мин). Однако с учетом значимой молекулярной структуры и молекулярно-массового распределения полиэтилена содержание линейного углеводорода, имеющего от 3 до 32 атомов углерода, может составлять 100 ч/млн или больше, или 200 ч/млн или больше, или 300 ч/млн или больше, или 350 ч/млн или больше, или 400 ч/млн или больше, или 450 ч/млн или больше, или 500 ч/млн или больше, или 521 ч/млн или больше, при измерении с помощью анализа газовая хроматография/пламенно-ионизационный детектор (ГХ-ПИД, Вход, температура детектора 300°C, время пребывания 20 мин).

Применительно к полиэтилену содержание линейного углеводорода, имеющего от 3 до 32 атомов углерода, означает величину (в ч/млн) из расчета на 1 г полиэтилена, когда площадь пика линейного углеводорода, имеющего от 3 до 32 атомов углерода, преобразована в отношение к площади пика полиэтилена на графике ГХ-ПИД (ГХ-ПИД), полученном с помощью анализа газовая хроматография/пламенно-ионизационный детектор (ГХ-ПИД, Вход, температура детектора 300°C, время пребывания 20 мин).

В частности, взвешивают приблизительно 50 мг образца, полученного из полиэтилена, и подвергают анализу газовая хроматография/пламенно-ионизационный детектор (ГХ-ПИД) при следующих условиях.

Условия анализа ГХ/ПИД

- Прибор ГХ: система 7890A GC, производства компании Agilent

- Печь ГХ: 100°C(5 мин)-15°C/мин-320°C(20 мин)

- Вход, температура детектора: 300°C

Например, система 7890A GC, производимая компанией Agilent, может быть использована в качестве ГХ-прибора, а анализ может быть проведен при следующих условиях в ГХ-печи: печь выдерживают при 100°C в течение 5 мин, нагревают при скорости 15°C в минуту, а затем выдерживают при 320°C в течение 20 мин. В это время на приборе проводят измерения при температуре на входе и температуре детектора 300°C.

В частности, при анализе с использованием газовой хроматографии/пламенно-ионизационного детектора (ГХ-ПИД) на полиэтилене может быть проведен следующий процесс предобработки полиэтилена, чтобы измерить содержание линейного углеводорода, имеющего 3-32 атома углерода. Например, процесс предварительной обработки может быть проведен следующим образом. Растворяют 0,5 г образца полиэтилена в 10 мл ксилола, компонент смолы осаждают путем добавления 10 мл этанола, после чего центрифугируют. Надосадочную жидкость сушат газообразным азотом (N2) для удаления растворителя, продукт растворяют в трихлорметане (CHCl3) или в смешанном растворителе из трихлорметана и ацетона (CHCl3/ацетон), а раствор впрыскивают в измерительный прибор.

На графике, полученном при анализе ГХ-ПИД, проведенном в вышеописанных условиях, площадь пика линейного углеводорода, имеющего от 3 до 32 атомов углерода, преобразуют в отношение к площади пика полиэтилена и определяют содержание (ч/млн) линейного углеводорода, имеющего от 3 до 32 атомов углерода, из расчета на 1 г полиэтилена.

При проведении этого анализа относительное сравнение распределения полимера в низкомолекулярной области может быть рассчитано по отношению площадей ГХ/ПИД. Для подтверждения компонента каждого пика вначале может быть выполнен анализ с помощью ГХ/МС (GC/MS). Этот анализ ГХ/МС может быть проведен со ссылкой на метод, описанный в приведенном ниже экспериментальном примере.

Кроме того, полиэтилен может представлять собой полиэтилен высокой плотности (HDPE), удовлетворяющий плотности (измеренной по стандарту ASTM D 1505 при 23°C) от 0,945 до 0,965 г/см3.

Более конкретно, плотность полиэтилена предпочтительно может составлять 0,946 г/см3 или больше, или 0,947 г/см3 или больше, или 0,948 г/см3 или больше, или 0,950 г/см3 или больше, или 0,951 г/см3 или больше, и 0,963 г/см3 или меньше, или 0,960 г/см3 или меньше, или 0,958 г/см3 или меньше, или 0,956 г/см3 или меньше, или 0,954 г/см3 или меньше.

Полиэтилен по одному варианту осуществления настоящего изобретения может содержать гомополимер этилена или сополимер C4-20-альфа-олефина и этилена.

Например, альфа-олефин может включать альфа-олефин, имеющий от 4 до 20 атомов углерода, или от 4 до 15 атомов углерода, или от 4 до 12 атомов углерода, в частности, один или несколько, выбираемых из группы, состоящей из 1-бутена, 1-пентена, 1-гексена, 4-метил-1-пентена, 1-октена, 1-децена, 1-додецена, 1-тетрадецена, 1-гексадецена, 1-октадецена и 1-эйкозена, или смесь двух или нескольких из них, предпочтительно 1-бутен или 1-гексен.

Более конкретно, полиэтилен по одному варианту осуществления настоящего изобретения может представлять собой сополимер этилена и 1-бутена.

Более конкретно, полученное из альфа-олефина повторяющееся звено может быть включено в полиэтилен в количестве приблизительно 5% мол. или меньше или приблизительно от 0 до 5% мол. Когда полученное из альфа-олефина повторяющееся звено включено в описанном выше интервале, полиэтилен может проявлять превосходную технологичность. Предпочтительно полученное из альфа-олефина повторяющееся звено может быть включено в количестве приблизительно 4,8% мол. или меньше, или 4,5% мол. или меньше, или 4,2% мол. или меньше, или 4% мол. или меньше, или 3,8% мол. или меньше, или 3,5% мол. или меньше в пересчете на общую массу полиэтилена. Однако с учетом эффекта улучшения технологичности в зависимости от содержания полученного из альфа-олефина повторяющегося звена полученное из альфа-олефина повторяющееся звено более предпочтительно может быть включено в количестве приблизительно 0,2% мол. или больше, приблизительно 0,5% мол. или больше, или 1% мол. или больше, или 1,2% мол. или больше, или 1,5% мол. или больше, или 1,8% мол. или больше, или 2% мол. или больше в пересчете на общую массу полиэтилена.

Полиэтилен по настоящему изобретению, удовлетворяющий приведенным выше физическим свойствам, имеет узкое молекулярно-массовое распределение в результате равномерной реакции этилена и водорода в реакторе за счет увеличения вводимого количества водорода и имеет минимальное распределение полимера в низкомолекулярной области в соответствии с анализом ГПХ и ГХ-ПИД и пониженное образование общих летучих органических соединений (ОЛОС) за счет оптимизации индекса расплава (MI2,16, ASTM D 1238, 190°C, 2,16 кг) и показателя текучести расплава (ПТР, MI5/MI2,16), в результате чего весьма предпочтителен для использования при производстве двухкомпонентных волокон или нетканых материалов.

В контексте данного документа термин «летучее органическое соединение (ЛОС (VOC))» может быть определен как все органические соединения, присутствующие в газообразной фазе в атмосфере, и означает термин, используемый для обобщенного обозначения всех органических материалов, которые могут быть представлены в газообразной фазе при комнатной температуре и атмосферном давлении, такие как углеводороды, состоящие только из углерода и водорода, галогенированные углеводороды, углеводороды, содержащие азот или серу, и др. В широком смысле также могут быть включены полулетучие органические соединения. В настоящем описании летучим органическим соединением может быть, например, органический растворитель, побочный продукт термического разложения отверждающего агента или побочный продукт, образованный по реакции присоединения.

В настоящем описании газовая хроматография/масс-спектрометрия (ГХ/МС (GC/MS)) означает устройство или метод для разделения содержимого растворов для разных образцов. В ГХ/МС газовую хроматографию (ГХ), используемую для разделения различных соединений, подключают к масс-спектрометру (МС) для измерения атомной массы материала, поступающего от ГХ. Время пребывания и масса меняются в зависимости от типа соединений. Так как сочетание ГХ/МС подключено к компьютеру, хранящему библиотеку конкретных форм соединений, типы соединений, а также их концентрацию, идентифицируют путем сравнения с библиотекой, где могут быть определены соединения в растворе. Последующее исследование после определения присутствия соединений обычно проводят для анализа конкретного материала с помощью ГХ.

В частности, относительно полиэтилена по настоящему изобретению объем выброса общих летучих органических соединений (ОЛОС) составляет 150 мкг/г или меньше или от 10 до 150 мкг/г.

Например, относительно полиэтилена по настоящему изобретению объем выброса общих летучих органических соединений (ОЛОС) предпочтительно может составлять 150 мкг/г или меньше, или 150 мкг/г или меньше, или 150 мкг/г или меньше, или 150 мкг/г или меньше. Однако с учетом значимой молекулярной структуры и молекулярно-массового распределения полиэтилена объем выброса общих летучих органических соединений (ОЛОС) может быть 15 мкг/г или больше, или 30 мкг/г или больше, или 40 мкг/г или больше, или 50 мкг/г или больше, или 70 мкг/г или больше, или 90 мкг/г ч/млн или больше.

Более конкретно, объем выброса общих летучих органических соединений (ОЛОС) определяют путем воздействия на растворенный в толуоле образец высокой температуры, анализируя образец с помощью ГХ/МС и др. и суммируя величины отдельных ЛОС, выделенных из образца.

В частности, объем выброса общих летучих органических соединений (ОЛОС) из полиэтилена может быть определен путем проведения газовой хроматографии/масс-спектрометрии-термической десорбции (ТД (TD) (ГХ/МС-ТД) после воздействия высокой температуры при следующих условиях.

Условия анализа с помощью ГХ/МС-ТД

- Образец: 20 мг

- Температура и время: 200°C, 10 мин

- Печь ГХ: 50°C(5 мин)-10°C/мин-300°C(10 мин)

- Колонка: HP-5MS

- Стандартный толуольный раствор

Объем выброса (мкг/г) общих летучих органических соединений (ОЛОС) рассчитывают, как показано ниже в уравнении 1.

[Уравнение 1]

ЛОСсоединение=[(Aсоединение/Aстанд)×Cстанд]/Wобразец

ЛОСсоединение: величина ЛОС (мкг/г) отдельного материала, выделенного из испытуемого образца

Aсоединение: площадь хроматографического пика отдельного материала, выделенного из испытуемого образца

Aстанд: площадь пика стандартного толуольного раствора

Cстанд: масса (мкг) толуола, впрыснутого с использованием стандартного толуольного раствора

Wобразец: масса (г) испытуемого образца

В частности, что касается стандартного толуольного раствора, то толуол может быть использован отдельно или может быть использован в концентрации приблизительно 0,1 мкг/мкл или больше, или приблизительно 0,2 мкг/мкл или больше, или приблизительно 0,5 мкг/мкл или больше, или приблизительно 0,7 мкг/мкл или больше, или приблизительно 0,8 мкг/мкл или больше, или приблизительно 1,0 мкг/мкл или больше, или приблизительно 1,2 мкг/мкл или больше, и приблизительно 3,5 мкг/мкл или меньше, или приблизительно 3,0 мкг/мкл или меньше, или приблизительно 2,8 мкг/мкл или меньше, или приблизительно 2,5 мкг/мкл или меньше, или приблизительно 2,2 мкг/мкл или меньше, или приблизительно 2,0 мкг/мкл или меньше, или приблизительно 1,9 мкг/мкл или меньше, или приблизительно 1,7 мкг/мкл или меньше, или приблизительно 1,5 мкг/мкл или меньше, или приблизительно 1,4 мкг/мкл или меньше в растворителе, таком как метанол и др.

Результаты анализа с помощью газовой хроматографии/масс-спектрометрии-термической десорбции (ГХ/МС-ТД) получают в виде величины (в мкг/г), рассчитанной по площади пика относительно площади пика стандартного толуольного раствора.

Кроме того, в соответствии с другим вариантом осуществления настоящего изобретения предложен способ получения описанного выше полиэтилена.

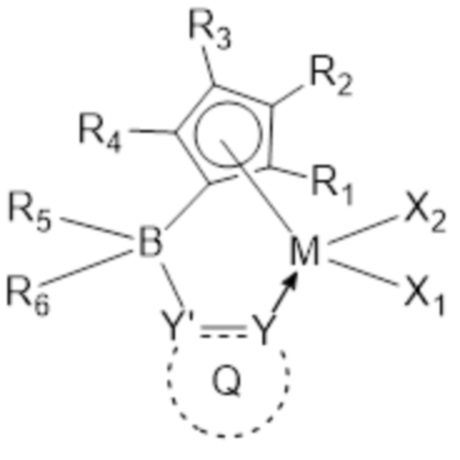

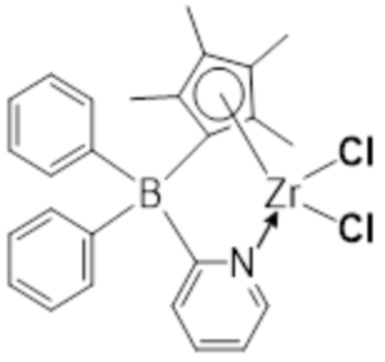

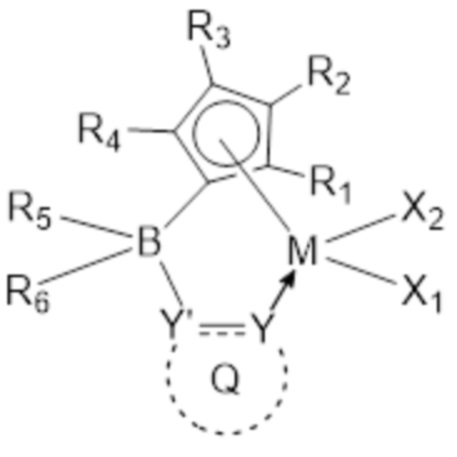

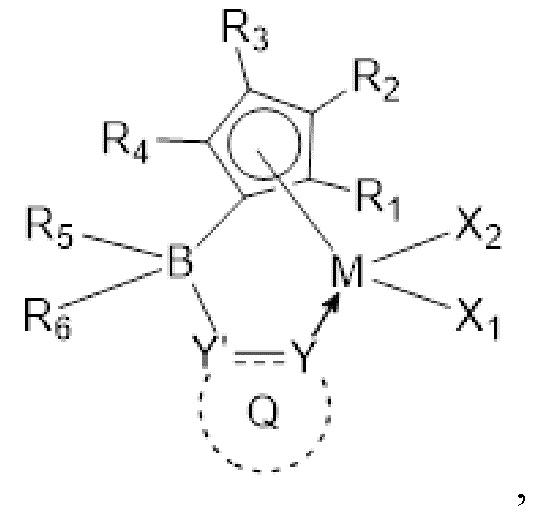

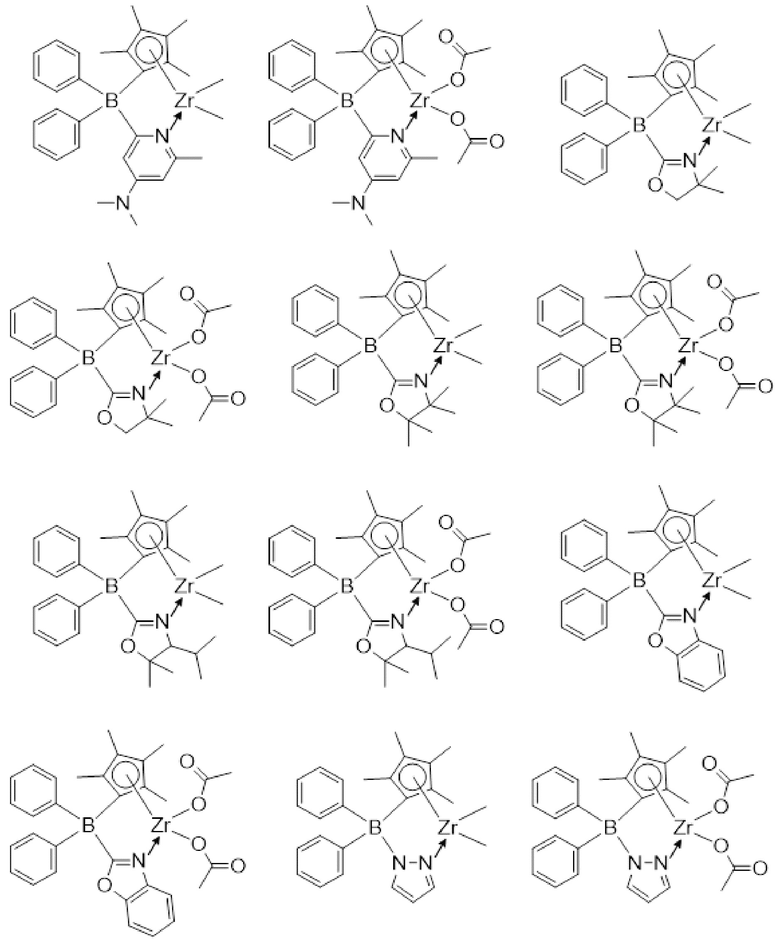

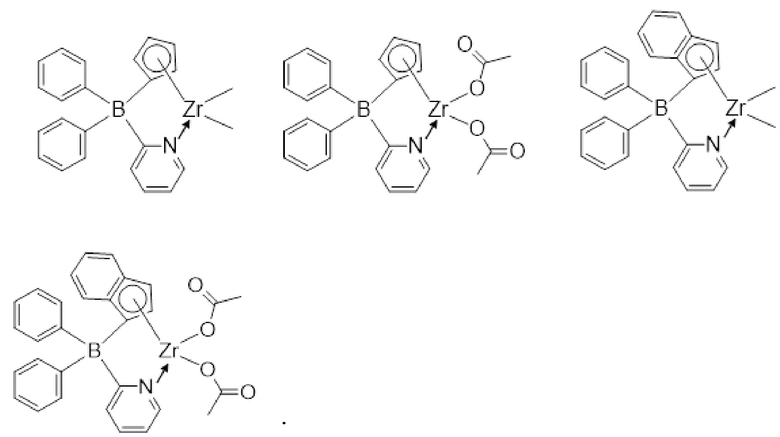

В частности, полиэтилен получают способом полимеризации этилена в присутствии каталитической композиции, включающей металлоценовое соединение, представленное следующей химической формулой 1:

[Химическая формула 1]

,

,

где в химической формуле 1

B представляет собой бор,

M представляет собой переходный металл 4-ой группы,

R1-R4 каждый независимо представляет собой атом водорода, C1-20-алкил, C3-20-циклоалкил или C6-20-арил, или R1 и R2 или R3 и R4 соединены друг с другом с образованием замещенного или незамещенного C6-60-ароматического кольца,

R5 и R6 каждый независимо представляет собой C1-20-алкил, C3-20-циклоалкил или C6-20-арил, или R5 и R6 соединены друг с другом с образованием C3-60-алифатического кольца или C6-60-ароматического кольца,

X1 и X2 каждый независимо представляет собой C1-20-алкил или -O(CO)R’, где R’ представляет собой C1-20-алкил,

Q представляет собой замещенное или незамещенное C2-60-гетерокольцо, включающее любой один и несколько атомов, выбираемых из группы, состоящей из N, O и S,

Y и Y’ представляют собой элементы, составляющие Q,

Y представляет собой N, O или S, и

Y’ представляет собой элемент Q, примыкает к Y и представляет собой N или C.

Вышеупомянутые заместители более конкретно объясняются следующим образом.

В описании следующие термины могут быть определены следующим образом, если специально не ограничены.

Гидрокарбильная группа представляет собой одновалентную функциональную группу, в которой атом водорода удален из углеводорода, и она может включать алкильную группу, алкенильную группу, алкинильную группу, арильную группу, аралкильную группу, аралкенильную группу, аралкинильную группу, алкиларильную группу, алкениларильную группу, алкиниларильную группу и т.д. Кроме того, C1-30-гидрокарбильная группа может представлять собой C1-20- или C1-10-гидрокарбильную группу. Например, гидрокарбильная группа может быть линейной, разветвленной или циклической алкильной группой. Более конкретно, C1-30-гидрокарбильная группа может быть линейной, разветвленной или циклической алкильной группой, такой как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, изобутильная группа, трет-бутильная группа, н-пентильная группа, н-гексильная группа, н-гептильная группа, циклогексильная группа и др.; или арильной группой, такой как фенильная группа, бифенильная группа, нафтильная группа, антраценильная группа, фенантренильная группа или флуоренильная группа. Кроме того, она может представлять собой алкиларильную группу, такую как метил-фенильная группа, этилфенильная группа, метилбифенильная группа, метилнафтильная группа и др., и может представлять собой арилалкильную группу, такую как фенилметильная группа, фенил-этильная группа, бифенилметильная группа, нафтилметильная группа и др. Кроме того, она может представлять собой алкенил, такой как аллил, этенил, пропенил, бутенил, пентенил и др.

Гидрокарбилокси-группа представляет собой функциональную группу, в которой гидрокарбильная группа связана с кислородом. В частности, C1-30-гидрокарбилокси-группа может представлять собой C1-20- или C1-10-гидрокарбилокси-группу. Например, гидрокарбилокси-группа может быть линейной, разветвленной или циклической алкильной группой. Более конкретно, C1-30-гидрокарбилокси-группа может быть линейной, разветвленной или циклической алкокси-группой, такой как метокси-группа, этокси-группа, н-пропокси-группа, изопропокси-группа, н-бутокси-группа, изобутокси-группа, трет-бутокси-группа, н-пентокси-группа, н-гексокси-группа, н-гептокси-группа, циклогексокси-группа и др.; или арилокси-группой, такой как фенокси-группа, нафталинокси-группа и др.

Гидрокарбилокси-гидрокарбильная группа представляет собой функциональную группу, в которой один или несколько атомов водорода гидрокарбильной группы замещены одной или несколькими гидрокарбилокси-группами. В частности, C2-30-гидрокарбилокси-гидрокарбильная группа может представлять собой C2-20- или C2-15-гидрокарбилокси-гидрокарбильную группу. Например, гидрокарбилокси-гидрокарбильная группа может быть линейной, разветвленной или циклической алкильной группой. Более конкретно, C2-30-гидрокарбилокси-гидрокарбильная группа может быть алкоксиалкильной группой, такой как метоксиметильная группа, метоксиэтильная группа, этоксиметильная группа, изопропокси-метильная группа, изопропоксиэтильная группа, изопропокси-гексильная группа, трет-бутоксиметильная группа, трет-бутокси-этильная группа, трет-бутоксигексильная группа и др.; или арилоксиалкильной группой, такой как феноксигексильная группа и др.

Гидрокарбил(окси)силильная группа представляет собой функциональную группу, в которой от 1 до 3 атомов водорода -SiH3 замещены 1-3 гидрокарбильными группами или гидрокарбилокси-группами. В частности, C1-30-гидрокарбил(окси)силильная группа может представлять собой C1-20-, C1-15-, C1-10- или C1-5-гидрокарбил-(окси)силильную группу. Более конкретно, C1-30-гидрокарбил(окси)-силильная группа может быть алкилсилильной группой, такой как метилсилильная группа, диметилсилильная группа, триметил-силильная группа, диметилэтилсилильная группа, диэтилметил-силильная группа, диметилпропилсилильная группа и др.; алкокси-силильной группой, такой как метоксисилильная группа, диметокси-силильная группа, триметоксисилильная группа, диметоксиэтокси-силильная группа и др.; или алкоксиалкилсилильной группой, такой как метоксидиметилсилильная группа, диэтоксиметилсилильная группа, диметоксипропилсилильная группа и др.

Кроме того, C1-20-силилгидрокарбильная группа представляет собой функциональную группу, в которой один или несколько атомов водорода гидрокарбильной группы замещены силильной группой. В частности, силильная группа может представлять собой -SiH3 или гидрокарбил(окси)силильную группу. Например, C1-20-силил-гидрокарбильная группа может быть C1-15- или C1-10-силилгидро-карбильной группой. Более конкретно, C1-20-силилгидрокарбильная группа может быть силилалкильной группой, такой как -CH2-SiH3 и др.; алкилсилилалкильной группой, такой как метилсилилметильная группа, метилсилилэтильная группа, диметилсилилметильная группа, триметилсилилметильная группа, диметилэтилсилилметильная группа, диэтилметилсилилметильная группа, диметилпропилсилилметильная группа и др.; или алкоксисилилалкильой группой, такой как диметилэтоксисилилпропильная группа и др.

Атомом галогена могут быть атомы фтора (F), хлора (CI), брома (Br) или йода (I).

Алкил может представлять собой линейный или разветвленный алкил. В частности, C1-20-алкил может представлять собой линейный C1-20-алкил, линейный C1-10-алкил, линейный C1-5-алкил; разветвленный C3-20-алкил; разветвленный C3-15-алкил или разветвленный C3-10-алкил. Более конкретно, C1-20-алкил может представлять собой метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, трет-бутильную группу, н-пентильную группу, изопентильную группу и др., но без ограничения ими. Кроме того, в настоящем описании «iPr» означает изопропильную группу.

Циклоалкил может представлять собой циклический алкил. В частности, C3-20-циклоалкил может представлять собой C3-20-циклический алкил, C3-15-циклический алкил или C3-10-циклический алкил. Более конкретно, циклоалкил может представлять собой циклопропил, циклобутил, циклопентил, 3-метилциклопентил, 2,3-диметилциклопентил, циклогексил, 3-метилциклогексил, 4-метил-циклогексил, 2,3-диметилциклогексил, 3,4,5-триметилциклогексил, 4-трет-бутилциклогексил, циклогептил, циклооктил и др., но без ограничения ими. Кроме того, в настоящем описании «Cy» означает циклоалкил, имеющий от 3 до 6 атомов углерода.

Алкенил может быть линейным, разветвленным или циклическим алкенилом. В частности, C2-20-алкенил может представлять собой линейный C2-20-алкенил, линейный C2-10-алкенил, линейный C2-5-алкенил; разветвленный C3-20-алкенил, разветвленный C3-15-алкенил, разветвленный C3-10-алкенил; циклический C5-20-алкенил или циклический C5-10-алкенил. Более конкретно, C2-20-алкенил может представлять собой этенил, пропенил, бутенил, пентенил или циклогексенил и др.

Алкокси-группа может быть линейной, разветвленной или циклической алкокси-группой. В частности, C1-20-алкокси-группа может представлять собой линейную C1-20-алкокси-группу, линейную C1-10-алкокси-группу, линейную C1-5-алкокси-группу; разветвленную или циклическую C3-20-алкокси-группу, разветвленную или циклическую C3-15-алкокси-группу или разветвленную или циклическую C3-10-алкокси-группу. Более конкретно, C1-20-алкокси-группа может представлять собой метокси-, этокси-, н-пропокси-, изопропокси-, н-бутокси-, изобутокси-, трет-бутокси-, н-пентокси-, изопентокси-, неопентокси- или циклогептокси-группу и др., но без ограничения ими.

Алкоксиалкил имеет структуру, включающую -Ra-O-Rb, и может представлять собой заместитель, в котором один или несколько атомов водорода алкила (-Ra) замещены алкокси-группой (-O-Rb). В частности, C2-20-алкоксиалкил может представлять собой метокси-метил, метоксиэтил, этоксиметил, изопропоксиметил, изопропокси-этил, изопропоксигексил, трет-бутоксиметил, трет-бутоксиэтил, трет-бутоксигексил и др., но без ограничения ими.

Арил включает моноциклические, бициклические или трициклические ароматические углеводороды. В соответствии с одним вариантом осуществления изобретения арил может иметь от 6 до 60 атомов углерода или от 6 до 20 атомов углерода, и арил конкретно может представлять собой фенил, нафтил, антраценил, диметиланилинил, анизолил и др., но без ограничения ими.

Гетероарил представляет собой гетероарил, включающий один или несколько атомов N, O и S в качестве гетероатома, а число атомов углерода может составлять, но без особенного ограничения, от 2 до 60 или от 2 до 20. Примеры гетероарила могут включать ксантен, тиоксантен, тиофен, фуран, пиррол, имидазол, тиазол, оксазол, оксадиазол, триазол, пиридил, бипиридил, пиридинил, пиримидил, триазин, акридил, пиридазин, пиразинил, хинолинил, хиназолин, хиноксалинил, фталазинил, пиридопиримидинил, пиридопиразинил, пиразинопиразинил, изохинолин, индол, карбазол, бензоксазол, бензоимидазол, бензотиазол, бензокарбазол, бензотиофен, дибензотиофен, бензофуранил, фенантролин, изоксазолил, тиадиазолил, фенотиазинил, дибензофуранил и др., но без ограничения ими.

Гидрокарбильная группа означает одновалентное углеводородное соединение и включает алкильную группу, алкенильную группу, алкинильную группу, арильную группу, аралкильную группу, аралкенильную группу, аралкинильную группу, алкиларильную группу, алкениларильную группу, алкиниларильную группу и др. Например, гидрокарбильная группа может представлять собой линейный, разветвленный или циклический алкил. Более конкретно, гидрокарбильная группа, имеющая от 1 до 30 атомов углерода, может быть линейной, разветвленной или циклической алкильной группой, такой как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, изобутильная группа, трет-бутильная группа, н-пентильная группа, н-гексильная группа, н-гептильная группа, циклогексильная группа и др.; или арильной группой, такой как фенил, бифенил, нафтил, антраценил, фенантренил, флуоренил и др. Более того, она может представлять собой алкиларил, такой как метилфенил, этилфенил, метилбифенил, метилнафтил и др., или арилалкил, такой как фенилметил, фенилэтил, бифенилметил, нафтилметил и др. Она также может представлять собой алкенил, такой как аллил, этенил, пропенил, бутенил, пентенил и др.

Гетерокольцо включает все из алифатических колец, включающих любой один или несколько атомов, выбираемых из группы, состоящей из N, O и S, и ароматических колец, включающих один или несколько атомов, выбираемых из группы, состоящей из N, O и S.

Кроме того, переходным металлом 4 группы может быть титан (Ti), цирконий (Zr), гафний (Hf) или резерфордий (Rf), особенно титан (Ti), цирконий (Zr) или гафний (Hf), и, более конкретно, цирконий (Zr) или гафний (Hf), но без ограничения ими.

Вышеописанные заместители, в пределах интервала, проявляющего эффект, такой же или аналогичный желаемому эффекту, необязательно могут быть замещены одним или несколькими заместителями, выбираемыми из группы, состоящей из гидроксила; галогена; алкила, алкенила, арила или алкокси-группы; алкила, алкенила, арила или алкокси-группы, включающих один или несколько гетероатомов из числа гетероатомов групп 14-16; амино-группы; силила; алкилсилила или алкоксисилила; фосфина; фосфида; сульфоната и сульфона.

В качестве металлоценового катализатора для полимеризации этилена по настоящему изобретению может быть использован предшественник катализатора, включающий одно или несколько металлоценовых соединений, представленных химической формулой 1.

Металлоценовое соединение, представленное химической формулой 1, использует мостиковую структуру, включающую анион бора, в отличие от обычно используемого предшественника типа катализатора с ограниченной геометрией (CGC). Традиционный предшественник CGC-типа имеет нейтральную мостиковую структуру, включающую кремний, поэтому лигандное звено заряжено отрицательно. Из-за обусловленного этим структурного ограничения существует проблема в том, что при получении олефиновых полимеров трудно достигать различных физических свойств.

Напротив, металлоценовое соединение, представленное химической формулой 1, по настоящему изобретению может иметь нейтральное лигандное звено, поэтому мостиковая структура заряжена отрицательно. Лигандное звено по настоящему изобретению представляет собой гетерокольцо Q химической формулы 1, где Y в качестве элемента Q координирует с металлом, а Y’ в качестве элемента Q, примыкающего к Y, соединен с мостиком. Соответственно, в настоящем изобретении за счет применения различных нейтральных лигандных звеньев, соответствующих приведенной выше структуре, можно готовить катализатор, имеющий более высокую активность и более высокую сополимеризуемость, чем существующие CGC-предшественники.

Кроме того, в качестве заместителя металла металлоценового соединения, представленного химической формулой 1, включают алкил или карбоксилат, который действует как хорошая уходящая группа, способствующая реакции с сокатализатором, таким как MAO и др., что приводит к улучшению активности.

Таким образом, при использовании металлоценового соединения может быть сохранен высокий индекс расплава полиэтилена, может быть уменьшено содержание низкомолекулярного компонента, молекулярно-массовое распределение может быть узким, а содержание короткоцепочечного разветвления (КЦР (SCB)) может быть повышено для увеличения эффективного числа физических поперечных связей молекул, в результате чего получают полиэтилен, отличающийся пониженным образованием общих летучих органических соединений (ОЛОС).

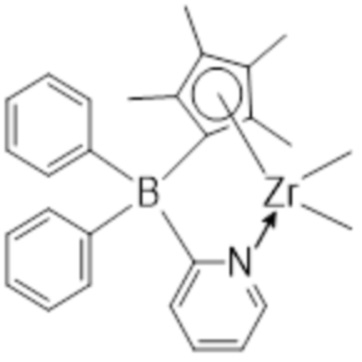

В частности, в химической формуле 1 M может представлять собой цирконий (Zr).

Кроме того, в химической формуле 1 заместители R1-R4 каждый независимо представляет собой атом водорода, C1-10-алкил или C6-20-арил, а R1 и R2 или R3 и R4 соединены друг с другом с образованием замещенного или незамещенного C6-20-ароматического кольца. Предпочтительно R1-R4 каждый независимо представляет собой атом водорода или метил, или R1 и R2 или R3 и R4 соединены друг с другом с образованием бензольного кольца или 1,2,3,4-тетрагидро-нафталинового кольца, где бензольное кольцо или 1,2,3,4-тетрагидронафталиновое кольцо может быть незамещенным или замещено одним-четырьмя заместителями, выбираемыми из группы, состоящей из метила, трет-бутила и 4-трет-бутилфенила.

Кроме того, в химической формуле 1 заместители R5 и R6 каждый независимо представляет собой C1-10-алкил или C6-20-арил, или R5 и R6 соединены друг с другом с образованием C3-20-алифатического кольца или C6-20-ароматического кольца. Предпочтительно R5 и R6 каждый независимо представляет собой метил или фенил, или R5 и R6 соединены друг с другом с образованием циклооктанового кольца.

Более предпочтительно R5 и R6 каждый может представлять собой фенил.

Кроме того, в химической формуле 1 X1 и X2 каждый независимо может представлять собой метил или ацетат.

Кроме того, в химической формуле 1 R’ может представлять собой метил.

Кроме того, в химической формуле 1 X1 и X2 могут быть одинаковыми друг с другом.

Кроме того, в химической формуле 1 Q может представлять собой замещенное или незамещенное C2-20-гетерокольцо, включающее любой один и несколько атомов, выбираемых из группы, состоящей из N, O и S.

Предпочтительно Q может представлять собой пиридиновое кольцо, хинолиновое кольцо, 4,5-дигидрооксазольное кольцо, пиразольное кольцо или бензоксазольное кольцо, где кольцо Q является незамещенным или замещено одним-четырьмя заместителями, выбираемыми из группы, состоящей из метила, изопропила и дифениламино-группы.

Более предпочтительно Q может представлять собой пиридиновое кольцо, 4,5-дигидрооксазольное кольцо, пиразольное кольцо или бензоксазольное кольцо, где кольцо Q является незамещенным или замещено одним-четырьмя заместителями, выбираемыми из группы, состоящей из метила, изопропила и дифениламино-группы.

Кроме того, в химической формуле 1 Y представляет собой гетероатом, координирующий с металлом M, и предпочтительно Y может представлять собой N.

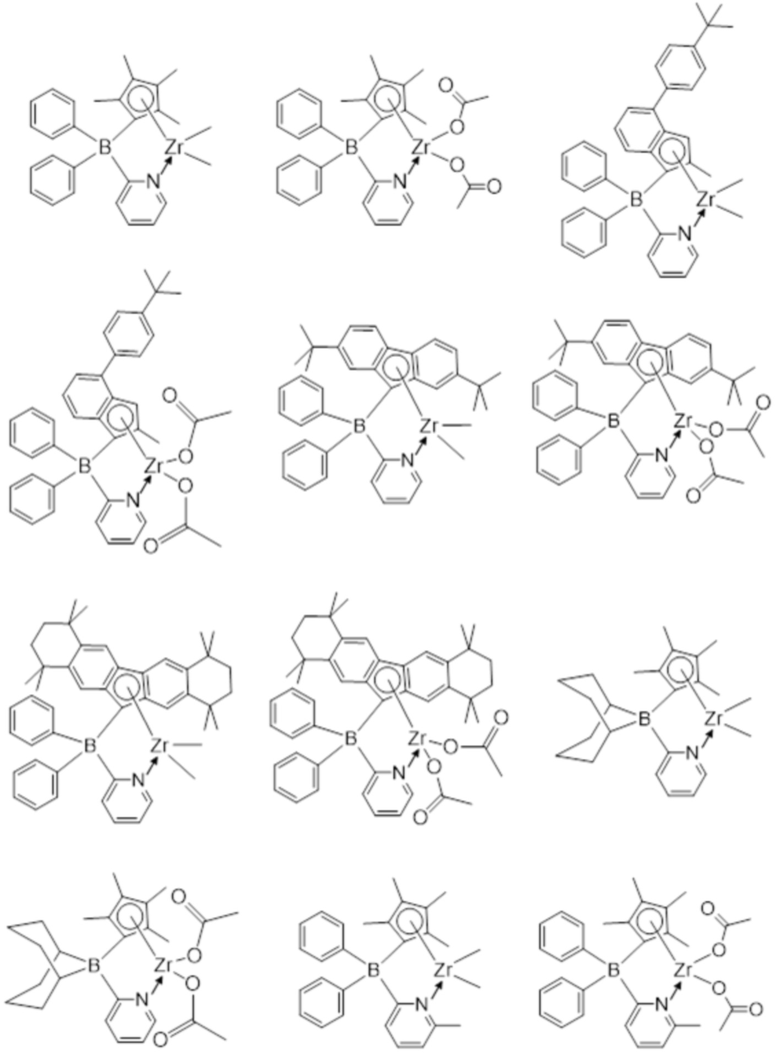

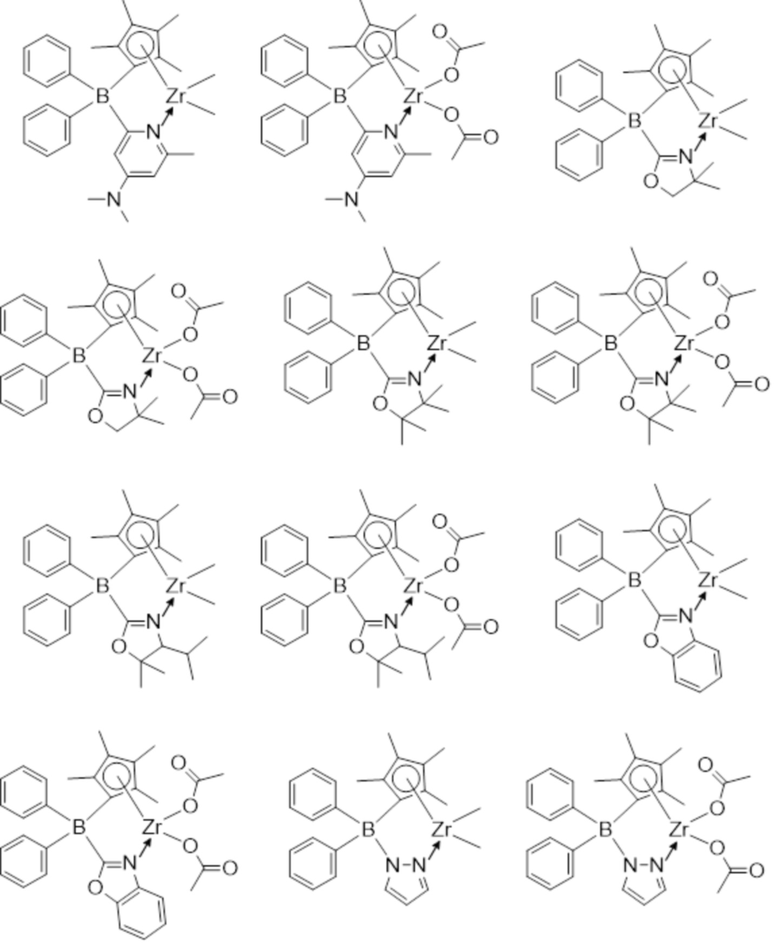

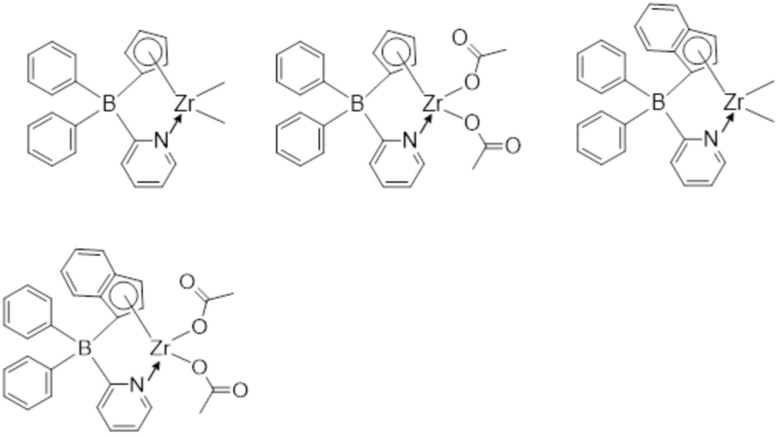

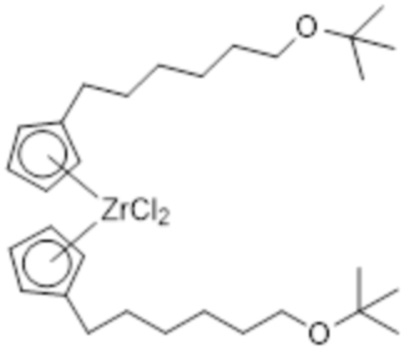

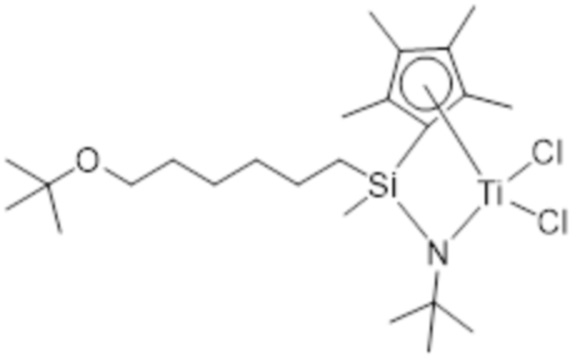

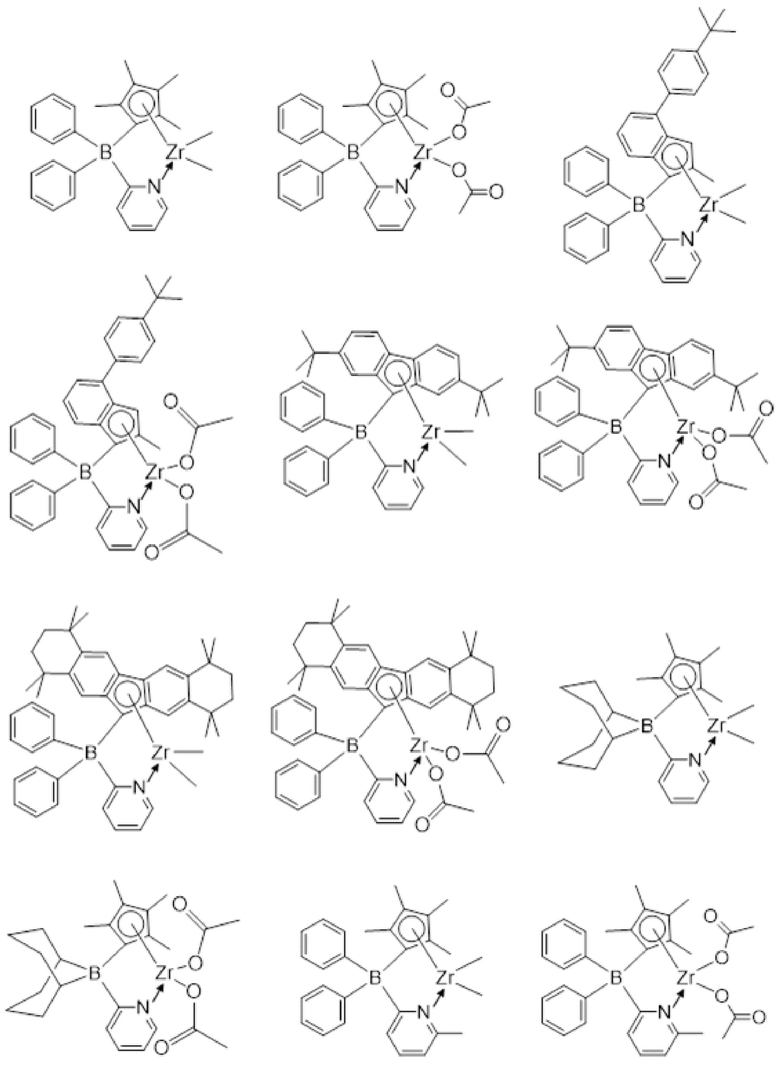

Кроме того, конкретные примеры второго металлоценового соединения, обозначенного химической формулой 1, могут включать соединения, представленные следующими структурными формулами, но настоящее изобретение ими не ограничено:

.

.

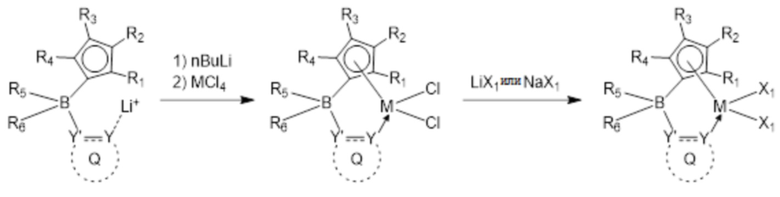

Металлоценовое соединение, представленное химической формулой 1, может быть получено способом получения, например, показанным на приведенной ниже реакционной схеме 1, когда X1 и X2 являются одинаковыми друг с другом, но без ограничения, и оно может быть получено в соответствии с известными способами получения органического соединения и металлоценового соединения. Способ получения более подробное представлен в примере получения, который описан позднее.

[Реакционная схема 1]

,

,

где на реакционной схеме 1 B, M, R1-R6, X1, X2, Q, Y и Y’ имеют те же значения, которые определены в химической формуле 1.

Кроме того, в настоящем описании эквивалент (экв.) означает молярный эквивалент.

Каталитическая композиция в соответствии с одним вариантом осуществления изобретения может включать металлоценовое соединение химической формулы 1 в качестве единственного катализатора.

В этой связи каталитическая композиция может включать металлоценовое соединение в качестве единственного компонента или может находиться в форме нанесенного металлоценового катализатора, включающего металлоценовое соединение и носитель. При использовании нанесенного металлоценового катализатора можно улучшить морфологию и физические свойства получаемого полиэтилена, и он может быть соответствующим образом использован в традиционных процессах суспензионной полимеризации, полимеризации в массе и газофазной полимеризации.

В частности, в качестве носителя может быть использован носитель, имеющий на своей поверхности высоко реакционно-способную гидроксильную группу, силанольную группу или силоксановую группу. Для этого могут быть использованы носители, поверхность которых модифицирована прокаливанием, или носители, в которых влага удалена с их поверхности путем сушки. Например, диоксид кремния, полученный прокаливанием силикагеля, диоксид кремния, высушенный при высокой температуре, алюмосиликат и (диоксид кремния)-(оксид магния). Обычно они могут включать оксиды, карбонаты, сульфаты и нитраты, такие как Na2O, K2CO3, BaSO4 и Mg(NO3)2 и др.

Носитель может быть прокален или высушен при температуре приблизительно от 200 до 600°C или приблизительно от 250 до 600°C. Когда температура прокаливания или сушки носителя слишком низкая, на носителе остается слишком много влаги, и, следовательно, как полагают, влага на поверхности может реагировать с сокатализатором. Кроме того, соотношение нанесения сокатализатора может быть относительно высоким из-за избытка гидроксильных групп, а это требует большого количества сокатализатора. Когда температура сушки или прокаливания слишком высокая, поры на поверхности носителя могут объединяться друг с другом, уменьшая площадь поверхности, и много гидроксильных групп или силанольных групп может быть потеряно с поверхности, оставляя только силоксановые группы. Таким образом, можно ожидать, что количество реакционных сайтов для сокатализатора может быть уменьшено.

Количество гидроксильных групп на поверхности носителя составляет предпочтительно от 0,1 до 10 ммоль/г и более предпочтительно от 0,5 до 5 ммоль/г. Количество гидроксильных групп на поверхности носителя можно контролировать за счет способа приготовления носителя и условий приготовления или условий сушки, например, с помощью температуры, времени, вакуума или распылительной сушки и др.

Когда количество гидроксильных групп составляет меньше чем 0,1 ммоль/г, количество реакционных сайтов для сокатализатора может быть уменьшено. Когда количество гидроксильных групп составляет больше чем 10 ммоль/г, это помимо гидроксильных групп может быть обусловлено влагой, присутствующей на поверхности частиц носителя, что нежелательно.

Например, количество гидроксильных групп на поверхности носителя может составлять от 0,1 до 10 ммоль/г или от 0,5 до 5 ммоль/г. Количество гидроксильных групп на поверхности носителя можно регулировать за счет способа приготовления носителя и условий приготовления или условий сушки, например, с помощью температуры, времени, вакуума или распылительной сушки и др. Когда количество гидроксильных групп слишком мало, количество реакционных сайтов для сокатализатора может быть уменьшено. Когда количество гидроксильных групп слишком велико, это помимо гидроксильных групп может быть обусловлено влагой, присутствующей на поверхности частиц носителя.

Среди вышеупомянутых носителей диоксид кремния, полученный путем прокаливания диоксида кремния, особенно силикагеля, имеет небольшое количество катализатора, высвобождаемого с поверхности носителя в процессе полимеризации пропилена, поскольку функциональная группа соединения химической формулы 1 химически связана с носителем диоксидом кремния и нанесена на него. В результате, при получении полиэтилена с помощью суспензионной или газофазной полимеризации может быть сведено до минимума явление загрязнения, при котором частицы полимера прилипают к поверхности стенок реактора или друг к другу.

Кроме того, при нанесении на носитель соединение химической формулы 1 может быть нанесено в количестве приблизительно 10 мкмоль или больше, или приблизительно 30 мкмоль или больше и приблизительно 100 мкмоль или меньше, или приблизительно 80 мкмоль или меньше в пересчете на массу носителя, например, приблизительно на 1 г диоксида кремния. При нанесении в пределах вышеуказанного интервала содержания нанесенный катализатор может проявлять соответствующую активность, что выгодно с точки зрения сохранения каталитической активности и экономической целесообразности.

Каталитическая композиция может дополнительно включать один или несколько сокатализаторов наряду с вышеописанными металлоценовым соединением и носителем.

В качестве сокатализатора может быть использован любой сокатализатор, пока он может быть использован при полимеризации олефина в присутствии обычного металлоценового катализатора. Такой сокатализатор обеспечивает связывание между гидроксильными группами на носителе и переходным металлом 13-ой группы. Кроме того, так как сокатализатор присутствует только на поверхности носителя, он способствует обеспечению уникальных свойств конкретной гибридной каталитической композиции данной заявки в отсутствие явления загрязнения, при котором полимерные частицы прилипают к поверхности стенок реактора или друг к другу.

Кроме того, каталитическая композиция по настоящему изобретению помимо металлоценового соединения может включать одно или несколько соединений-сокатализаторов, выбираемых из группы, состоящей из соединений, представленных следующими химическими формулами 2-4:

[Химическая формула 2]

-[Al(R10)-O]a-,

где в химической формуле 2

R10 представляет собой атом водорода или C1-20-гидрокарбил, замещенный или незамещенный атомом галогена; и

a означает целое число 2 или больше;

[Химическая формула 3]

D(R11)3,

где в химической формуле 3

D представляет собой алюминий или бор; и

R11 представляет собой атом водорода или C1-20-гидрокарбил, замещенный или незамещенный атомом галогена;

[Химическая формула 4]

[L-H]+[ZA4]- или [L]+[ZA4]-,

где в химической формуле 4

L представляет собой нейтральное или катионное основание Льюиса;

H представляет собой атом водорода;

Z представляет собой элемент 13-ой группы; и

A’ каждый независимо представляет собой C6-40-арил или C1-20-алкил, где C6-40-арил или C1-20-алкил является незамещенным или замещен одним или несколькими заместителями, выбираемыми из группы, состоящей из атома галогена, C1-20-алкила, C1-20-алкокси-группы и C6-40-аллилокси-группы.

В частности, в химической формуле 4 [L-H]+ представляет собой кислоту Бренстеда.

Соединение, представленное химической формулой 2, может служить в качестве алкилирующего агента и активирующего агента, соединение, представленное химической формулой 3, может служить в качестве алкилирующего агента, а соединение, представленное химической формулой 4, может служить в качестве активирующего агента.

Соединение, представленное химической формулой 2, особенно не ограничено, пока оно представляет собой алкилалюмоксан, и это соединение может представлять собой, например, метилалюмоксан, этилалюмоксан, изобутилалюмоксан, бутилалюмоксан и др., и предпочтительно метилалюмоксан.

Соединение, представленное химической формулой 3, особенно не ограничено, пока оно представляет собой алкилметаллическое соединение, и это соединение может представлять собой, например, триметилалюминий, триэтилалюминий, триизобутилалюминий, трипропилалюминий, трибутилалюминий, диметилхлоралюминий, триизопропилалюминий, три-вторбутилалюминий, трициклопентил-алюминий, трипентилалюминий, триизопентилалюминий, тригексил-алюминий, триоктилалюминий, этилдиметилалюминий, метилдиэтил-алюминий, трифенилалюминий, три-п-толилалюминий, диметил-алюминийметоксид, диметилалюминийэтоксид, триметилбор, триэтил-бор, триизобутилбор, трипропилбор, трибутилбор и др., и предпочтительно оно может быть выбрано из триметилалюминия, триэтилалюминия и триизобутилалюминия.

Примеры соединения, представленного химической формулой 4, могут включать триэтиламмонийтетрафенилбор, трибутиламмоний-тетрафенилбор, триметиламмонийтетрафенилбор, трипропиламмоний-тетрафенилбор, триметиламмонийтетра(п-толил)бор, триметил-аммонийтетра(o,п-диметилфенил)бор, трибутиламмонийтетра(п-трифторметилфенил)бор, триметиламмонийтетра(п-трифторметил-фенил)бор, трибутиламмонийтетрапентафторфенилбор, N,N-диэтил-анилинийтетрафенилбор, N,N-диэтиланилинийтетрапентафторфенилбор, диэтиламмонийтетрапентафторфенилбор, трифенилфосфонийтетрафенил-бор, триметилфосфонийтетрафенилбор, триэтиламмонийтетрафенил-алюминий, трибутиламмонийтетрафенилалюминий, триметиламмоний-тетрафенилалюминий, трипропиламмонийтетрафенилалюминий, триметиламмонийтетра(п-толил)алюминий, трипропиламмонийтетра(п-толил)алюминий, триэтиламмонийтетра(o,p-диметилфенил)алюминий, трибутиламмонийтетра(п-трифторметилфенил)алюминий, триметил-аммонийтетра(п-трифторметилфенил)алюминий, трибутиламмоний-тетрапентафторфенилалюминий, N,N-диэтиланилинийтетрафенил-алюминий, N,N-диэтиланилинийтетрапентафторфенилалюминий, диэтил-аммонийтетрапентатетрафенилалюминий, трифенилфосфонийтетрафенил-алюминий, триметилфосфонийтетрафенилалюминий, трипропиламмоний-тетра(п-толил)бор, триэтиламмонийтетра(o,п-диметилфенил)бор, трибутиламмонийтетра(п-трифторметилфенил)бор, трифенилкарбоний-тетра(п-трифторметилфенил)бор, трифенилкарбонийтетрапентафтор-фенилбор и др. Предпочтительно может быть использован алюмоксан и более предпочтительно метилалюмоксан (MAO), который является алкилалюмоксаном.

Кроме того, каталитическая композиция может включать сокатализатор и металлоценовое соединение химической формулы 1 при молярном отношении приблизительно от 1:1 до 1:10000, предпочтительно при молярном отношении приблизительно от 1:1 до 1:1000 и более предпочтительно при молярном отношении приблизительно от 1:10 до 1:100. В этой связи, когда молярное отношение составляет приблизительно меньше чем 1, содержание металла в сокатализаторе слишком мало, и, следовательно, активные вещества катализатора формируются плохо, и, как результат, активность может быть понижена. Когда молярное отношение составляет приблизительно больше чем 10000, металл сокатализатора может действовать как каталитический яд.

Нанесенное количество сокатализатора может составлять приблизительно от 3 до 25 ммоль или приблизительно от 5 до 20 ммоль из расчета на 1 г носителя.

Вместе с тем, каталитическая композиция может быть получена способом получения каталитической композиции, содержащей носитель, на который нанесен сокатализатор и металлоценовое соединение, причем способ включает стадии нанесения сокатализатора на носитель и нанесения металлоценового соединения на носитель, на который нанесен сокатализатор.

В этом способе условия нанесения особенно не ограничены, и нанесение может быть выполнено в рамках интервала, хорошо известного специалисту в данной области техники. Например, соответствующим образом может быть проведено высокотемпературное нанесение и низкотемпературное нанесение, а температура нанесения может лежать, например, в интервале приблизительно от -30 до 150°C, предпочтительно приблизительно от 50 до 98°C или приблизительно от 55 до 95°C. Время нанесения можно подходящим образом регулировать в зависимости от количества наносимого первого металлоценового соединения. Нанесенный катализатор, прореагировавший таким образом, может быть использован как он есть после удаления реакционного растворителя путем фильтрования или дистилляции при пониженном давлении, и, при необходимости, он может быть использован после фильтрации в аппарате Сокслета с ароматическим углеводородом, таким как толуол.

Кроме того, приготовление нанесенного катализатора может быть проведено в присутствии или в отсутствие растворителя. При применении растворителя подходящие растворители могут включать алифатические углеводородные растворители, такие как гексан или пентан; ароматические углеводородные растворители, такие как толуол или бензол; углеводородные растворители, замещенные атомом хлора, такие как дихлорметан; простые эфирные растворители, такие как диэтиловый эфир или тетрагидрофуран (ТГФ (THF)); органические растворители, такие как ацетон, этилацетат и др. Гексан, гептан, толуол или дихлорметан предпочтительны.

Вместе с тем, полиэтилен в соответствии с одним вариантом осуществления настоящего изобретения может быть получен способом, включающим стадию полимеризации этилена в присутствии каталитической композиции, содержащей металлоценовое соединение.

Способ получения полиэтилена может быть проведен способом суспензионной полимеризации с использованием этилена в качестве исходного материала или с использованием этилена и альфа-олефина в качестве исходных материалов в присутствии вышеописанной каталитической композиции и с применением обычных оборудования и технологии контакта.

Способом получения полиэтилена можно осуществлять гомополимеризацию этилена или можно проводить сополимеризацию этилена и альфа-олефина с использованием реактора суспензионной полимеризации непрерывного действия, циркуляционного суспензионного реактора и др., но без ограничения ими.

Кроме того, альфа-олефин может включать альфа-олефин, имеющий от 4 до 20 атомов углерода, или от 4 до 15 атомов углерода, или от 4 до 12 атомов углерода, и, например, альфа-олефин может представлять собой один или несколько олефинов, выбираемых группы, состоящей из 1-бутена, 1-пентена, 1-гексена, 4-метил-1-пентена, 1-октена, 1-децена, 1-додецена, 1-тетрадецена, 1-гексадецена, 1-октадецена и 1-эйкозена, или смесь двух или нескольких из них. Предпочтительным альфа-олефином является 1-бутен или 1-гексен.

В частности, в способе получения полиэтилена, например, в качестве альфа-олефина может быть использован 1-бутен.

Кроме того, на стадии сополимеризации альфа-олефиновый сомономер может быть введен в таком количестве, что полученное из альфа-олефина повторяющееся звено включают в полиэтилен в соответствующем количестве, как описано выше. Например, альфа-олефиновый мономер может быть введен в таком количестве, что полученное из альфа-олефина повторяющееся звено в количестве приблизительно 5% мол. или меньше или приблизительно от 0 до 5% мол. вводят в полиэтилен, полученный в процессе сополимеризации. Более конкретно, вводимое количество альфа-олефинового сомономера можно регулировать в описанном выше интервале на основании содержания полученного из альфа-олефина повторяющееся звена, включенного в полиэтилен.

Например, стадия сополимеризации может быть проведена путем введения в реакцию приблизительно 0,05 моль или меньше, или от 0 до 0,05 моль альфа-олефина из расчета 1 моль этилена. Когда реакция протекает в приведенном выше интервале, полиэтилен может проявлять превосходную технологичность. Предпочтительно альфа-олефин может быть введен в реакцию в количестве приблизительно 0,048 моль или меньше, или 0,045 моль или меньше, или 0,042 моль или меньше, или 0,04 моль или меньше, или 0,038 моль или меньше, или 0,035 моль или меньше из расчета 1 моль этилена. С учетом эффекта улучшения технологичности в соответствии с контролем содержания полученного из альфа-олефина повторяющееся звена альфа-олефин предпочтительно может быть введен в реакцию в количестве 0,005 моль или больше, или 0,01 моль или больше, или 0,012 моль или больше, или 0,015 моль или больше, или 0,018 моль или больше, или 0,02 моль или больше из расчета на 1 моль этилена.

В частности, стадия сополимеризации может быть проведена путем введения 10 мл/мин или меньше, или от 0 до 10 мл/мин альфа-олефина при одновременном введении 10 кг/час этилена. Альфа-олефиновый мономер может быть введен в описанном выше интервале так, чтобы подходящее количество полученного из альфа-олефина повторяющееся звена было включено в полиэтилен. Более конкретно, при введении 10 кг/час этилена альфа-олефин может быть введен в реакцию в количестве 8,0 мл/мин или меньше, или 6,0 мл/мин или меньше, или 5,0 мл/мин или меньше, или 4,5 мл/мин или меньше, или 4,2 мл/мин или меньше, или 4,0 мл/мин или меньше, или 3,8 мл/мин или меньше, или 3,5 мл/мин или меньше, или 3,0 мл/мин или меньше, или 2,6 мл/мин или меньше. Однако с учетом эффекта улучшения технологичности в соответствии с контролем содержания полученного из альфа-олефина повторяющееся звена при введении 10 кг/час этилена альфа-олефин может быть введен в реакцию в количестве 0,1 мл/мин или больше, или 0,5 мл/мин или больше, или 1,0 мл/мин или больше, или 1,3 мл/мин или больше, или 1,5 мл/мин или больше, или 1,8 мл/мин или больше, или 1,9 мл/мин или больше, или 2,0 мл/мин или больше, или 2,1 мл/мин или больше.

Кроме того, температура полимеризации может составлять приблизительно от 25 до 500°C, или приблизительно от 25 до 300°C, или приблизительно от 30 до 200°C, или приблизительно 50 до 150°C, или приблизительно 60 до 120°C. Кроме того, давление полимеризации может составлять приблизительно от 1 до 100 кг-с/см2, или приблизительно от 1 до 50 кг-с/см2, или приблизительно от 5 до 45 кг-с/см2, или приблизительно от 7 до 40 кг-с/см2, или приблизительно от 9 до 35 кг-с/см2.

Каталитическая композиция, включающая металлоценовое соединение химической формулы 1 по настоящему изобретению, может быть введена после ее растворения или разбавления в алифатическом углеводородном растворителе, имеющем от 5 до 12 атомов углерода, таком как пентан, гексан, гептан, нонан, декан и их изомеры; в ароматическом углеводородном растворителе, таком как толуол и бензол; или в замещенном атомом хлора углеводородном растворителе, таком как дихлорметан и хлорбензол. Растворитель в данном случае предпочтительно используют после удаления небольшого количества воды или воздуха, которые действуют как каталитический яд, путем обработки небольшим количеством алкилалюминия. Также возможно использование сокатализатора.

Кроме того, стадия полимеризации может быть проведена путем введения приблизительно от 15 до 800 ч/млн газообразного водорода из расчета на количество этилена. Предпочтительно водород может быть введен в количестве приблизительно 20 ч/млн или больше, или приблизительно 25 ч/млн или больше, или приблизительно 30 ч/млн или больше, или приблизительно 50 ч/млн или больше, или приблизительно 60 ч/млн или больше, или приблизительно 80 ч/млн или больше, или приблизительно 90 ч/млн или больше, или приблизительно 95 ч/млн или больше, или приблизительно 100 ч/млн или больше, и приблизительно 500 ч/млн или меньше, или приблизительно 400 ч/млн или меньше, или приблизительно 350 ч/млн или меньше, или приблизительно 300 ч/млн или меньше, или приблизительно 250 ч/млн или меньше, или приблизительно 200 ч/млн или меньше, или приблизительно 180 ч/млн или меньше, или приблизительно 170 ч/млн или меньше, или приблизительно 165 ч/млн или меньше, или приблизительно 160 ч/млн или меньше, или приблизительно 155 ч/млн или меньше из расчета на количество этилена. Например, при введении 10 кг/час этилена водород может быть введен в количестве приблизительно от 0,15 до 8 г/час, и предпочтительным интервалом является такой же интервал, что описан выше. В частности, на стадии полимеризации при введении 10 кг/час этилена газообразный водород может быть введен в количестве приблизительно от 1,09 до 1,51 г/час.

В таком процессе полимеризации этилена каталитическая композиция, включающая металлоценовое соединение, по настоящему изобретению может проявлять высокую каталитическую активность. Например, при полимеризации этилена каталитическая активность может составлять приблизительно 4,0 кг ПЭ/г⋅кат⋅час или больше, или приблизительно от 4,0 до 50 кг ПЭ/г⋅кат⋅час при расчете в виде отношения массы (кг ПЭ) произведенного полиэтилена на массу (г) используемой каталитической композиции в пересчете на единицу времени (час). Например, активность каталитической композиции может составлять приблизительно 4,2 кг ПЭ/г⋅кат⋅час или больше, или приблизительно 4,3 кг ПЭ/г⋅кат⋅час или больше, или приблизительно 4,5 кг ПЭ/г⋅кат⋅час или больше, или приблизительно 40 кг ПЭ/г⋅кат⋅час или меньше, или приблизительно 30 кг ПЭ/г⋅кат⋅час или меньше, или приблизительно 15 кг ПЭ/г⋅кат⋅час или меньше.

Способ получения полиэтилена может обеспечивать полиэтилен, имеющий прекрасные физические свойства, за счет проведения суспензионной полимеризации в присутствии вышеописанной каталитической композиции.

В частности, каталитическая композиция, включающая металлоценовое соединение химической формулы 1, по настоящему изобретению может проявлять высокую активность, как описано выше, при проведении гомополимеризации этилена или сополимеризации этилена и альфа-олефина.

Полиэтилен, полученный с помощью вышеописанного способа по одному варианту изобретения, имеет узкое молекулярно-массовое распределение в результате равномерной реакции этилена и водорода в реакторе за счет повышения вводимого количества водорода и наличия минимального распределения полимера в низкомолекулярной области в соответствии с анализом ГПХ и ГХ-ПИД, а также значительно пониженное образованием ОЛОС за счет оптимизации индекса расплава (MI2,16, ASTM D 1238, 190°C, 2,16 кг) и показателя текучести расплава (ПТР, MI5/MI2,16), в результате чего он приемлем для применения в волокнистых изделиях.

В частности, предложен нетканый материал «спанбонд», произведенный из вышеописанных полиэтиленовых волокон.

Например, для улучшения текстуры поверхности полипропиленовую смолу смешивают с вышеописанной полиэтиленовой смолой с целью получения двухкомпонентного волокна путем соэкструзии, причем полипропиленовую смолу или полиэтилен-терефталатную смолу используют во внутренней части, а полиэтиленовую смолу во внешней части, в результате чего получают нетканый материал с улучшенными текстурой и мягкостью. В частности, при применении полиэтилена по изобретению можно минимизировать появление одиночных нитей даже в процессе прядения двухкомпонентных волокон, который проводят при высокой температуре, по сравнению с обычным процессом прядения волокна. Таким образом, волокна могут быть меньше повреждены, а образование дыма может быть значительно уменьшено.

Ниже для лучшего понимания изобретения представлены предпочтительные типичные варианты его осуществления. Однако приведенные ниже типичные варианты осуществления даны только для более легкого понимания изобретения, и содержание настоящего изобретения ими не ограничено.

Примеры

Приготовление предшественника катализатора

Пример синтеза 1

Растворяют 2-бромпиридин (1 экв.) в тетрагидрофуране (0,1 M) и затем медленно по каплям добавляют н-бутиллитий (1 экв.) при -90°C, после чего перемешивают при той же температуре 1 час. Затем растворяют хлордифенилборан (1 экв.) в толуоле (0,3 M), который затем медленно по каплям добавляют к первому продукту реакции при -78°C, после чего перемешивают 1 час. После этого перемешивание проводят при комнатной температуре 12 час, растворитель сушат в вакууме и добавляют толуол, а фильтрат, полученный путем удаления твердых веществ через фильтр, сушат в вакууме, получают дифенил(пиридин-2-ил)боран.

Дифенил(пиридин-2-ил)боран (1 экв.) растворяют в тетрагидрофуране (0,1 M), затем раствор тетраметилциклопента-диенида лития ((Li(CpMe4), 1 экв.)), растворенного в тетрагидрофуране (0,1 M), медленно по каплям добавляют при 0°C, после чего перемешивают при комнатной температуре в течение ночи. Растворитель сушат в вакууме, вводят смесь толуол/диэтиловый эфир (объемное отношение 3:1, 0,3 M) для растворения, а MCl4 (1 экв.) смешивают с толуолом (0,2 M), который затем вводят при -78°C, после чего перемешивают при комнатной температуре в течение ночи. По окончании реакции растворитель сушат в вакууме, вводят дихлорметан и соли удаляют через фильтр. Фильтрат сушат в вакууме, а затем проводят перекристаллизацию путем добавления смеси дихлорметан/гексан. Полученные твердые вещества отфильтровывают и сушат в вакууме, получают дихлор{дифенил(пиридин-2-ил-κN)(η5-2,3,4,5-тетраметил-циклопента-2,4-диен-1-илиден)борат}цирконий(IV).

Дихлор{дифенил(пиридин-2-ил-κN)(η5-2,3,4,5-тетраметил-циклопента-2,4-диен-1-илиден)борат}цирконий(IV) (1 экв.) растворяют в смеси толуол/диэтиловый эфир (объемное отношение 3:1, 0,3 M), затем раствор метиллития (2 экв.), растворенный в гексане или диэтиловом эфире, медленно по каплям добавляют при -78°C, после чего перемешивают при комнатной температуре 12 час. По окончании реакции растворитель сушат в вакууме, вводят дихлорметан и соли удаляют через фильтр. Фильтрат сушат в вакууме, затем проводят перекристаллизацию путем добавления смеси дихлорметан/гексан. Полученные твердые вещества отфильтровывают и сушат в вакууме, получают соединение-предшественник.

Спектр 1H ЯМР (500 МГц, CDCl3, м.д.): δ 8,32 (д, 1H), 8,05 (д, 4H), 7,70 (т, 1H), 7,42 (т, 1H), 7,40 (т, 4H), 7,23 (д, 1H), 7,17 (т, 2H), 2,08 (с, 6H), 1,93 (с, 6H) 0,95 (с, 6H)

Сравнительный пример синтеза 1

трет-Бутил-O-(CH2)6-Cl получают способом, описанным в литературе (Tetrahedron Lett. 2951(1988)), с использованием 6-хлоргексанола и вводят в реакцию с циклопентадиенилнатрием (NaCp), получают трет-бутил-O-(CH2)6-C5H5 (выход 60%, т.кип. 80°C/0,1 мм.рт.ст.).

Далее трет-бутил-O-(CH2)6-C5H5 растворяют в ТГФ при -78°C и медленно по каплям добавляют к нему н-бутиллитий (n-BuLi). После этого смесь нагревают до комнатной температуры и дают реагировать 8 час. Раствор соли лития, полученный как описано выше, медленно добавляют к суспензионному раствору ZrCl4(THF)2 (170 г, 4,50 ммоль)/ТГФ (30 мл) при -78°C и дополнительно дают реагировать приблизительно 6 час при комнатной температуре. Все летучие вещества удаляют путем сушки в вакууме и полученный маслянистый жидкий материал фильтруют с добавлением гексана. Профильтрованный раствор сушат в вакууме и добавляют гексан, получают осадок при низкой температуре (-20°C). Полученный осадок фильтруют при низкой температуре, получают белое твердое вещество [t-Bu-O-(CH2)6-C5H4]2ZrCl2 (выход 92%).

Спектр 1H ЯМР (300 МГц, CDCl3): 6,28 (т, J=2,6 Гц, 2H), 6,19 (т, J=2,6 Гц, 2H), 3,31 (т, 6,6 Гц, 2H), 2,62 (т, J=8 Гц), 1,7-1,3 (м, 8H), 1,17 (с, 9H).

Спектр 13C ЯМР (CDCl3): 135,09, 116,66, 112,28, 72,42, 61,52, 30,66, 30,61, 30,14, 29,18, 27,58, 26,00.

Сравнительный пример синтеза 2

Приготовление лигандного соединения

Добавляют 50 г Mg (тв.) в реактор объемом 10 л при комнатной температуре, затем добавляют 300 мл ТГФ. Добавляют приблизительно 0,5 г I2 и температуру реактора поддерживают при 50°C. После того, как температура реактора стабилизируется, в реактор добавляют 250 г 6-трет-бутоксигексилхлорида со скоростью 5 мл/мин с использованием питающего насоса. При добавлении 6-трет-бутоксигексилхлорида наблюдают повышение температуры реактора приблизительно на 4-5°C. Смесь перемешивают 12 час, одновременно непрерывно добавляя 6-трет-бутоксигексилхлорид. После реакции в течение 12 час получают черный раствор. Отбирают 2 мл полученного черного раствора и добавляют к нему воду, получают органический слой, который с помощью 1H ЯМР идентифицируют как 6-трет-бутоксигексан. По 6-трет-бутокси-гексану подтверждают успешное проведение реакции Гриньяра. Следовательно, синтезирован 6-трет-бутоксигексилмагнийхлорид.

В реактор добавляют 500 г метилсилилтрихлорида (MeSiCl3) и 1 л ТГФ, затем температуру реактора снижают до -20°C. В реактор добавляют 560 г синтезированного 6-трет-бутоксигексилмагний-хлорида со скоростью 5 мл/мин с использованием питающего насоса. По окончании подачи реактива Гриньяра смесь перемешивают 12 час, одновременно медленно повышая температуру реактора до комнатной температуры. Через 12 час реакции наблюдают образование белых солей MgCl2. Добавляют 4 л гексана, и соли удаляют с помощью фильтра Labdori, получают отфильтрованный раствор. Полученный таким образом отфильтрованный раствор добавляют в реактор, затем удаляют гексан при 70°C, получают светло-желтую жидкость. Полученную в результате жидкость с помощью 1H ЯМР идентифицируют как целевое соединение метил(6-трет-бутоксигексил)дихлорсилан.

Спектр 1H-ЯМР (CDCl3): 3,3 (т, 2H), 1,5 (м, 3H), 1,3 (м, 5H), 1,2 (с, 9H), 1,1 (м, 2H), 0,7 (с, 3H).

В реактор добавляют 1,2 моль (150 г) тетраметилциклопента-диена и 2,4 л ТГФ и затем температуру реактора снижают до -20°C. В реактор добавляют 480 мл n-BuLi со скоростью 5 мл/мин с использованием питающего насоса. После добавления n-BuLi смесь перемешивают 12 час, одновременно медленно повышая температуру реактора до комнатной температуры. Через 12 час реакции в реактор быстро добавляют эквивалент метил(6-трет-бутоксигексил)-дихлорсилана (326 г, 350 мл). Смесь перемешивают 12 час, одновременно медленно повышая температуру реактора до комнатной температуры. Затем температуру реактора снижают до 0°C и добавляют 2 эквивалента t-BuNH2. Смесь перемешивают 12 час, одновременно медленно повышая температуру реактора до комнатной температуры. Через 12 час реакции ТГФ удаляют и добавляют 4 л гексана, соли удаляют с помощью фильтра Labdori, получают профильтрованный раствор. Профильтрованный раствор добавляют в реактор, затем удаляют гексан при 70°C, получают желтый раствор. Полученный в результате желтый раствор с помощью 1H-ЯМР идентифицируют как метил(6-трет-бутоксигексил)(тетраметилCpH)-трет-бутиламиносилан.

Приготовление металлоценового соединения