Уровень техники

(a) Область изобретения

Перекрестная ссылка на родственные заявки

Настоящее изобретение основано на заявках на патент Кореи №№ 10-2020-0143717 и 10-2021-0140284, поданных 30 октября 2020 г. и 20 октября 2021 г., соответственно, описания которых включены в данный документ посредством ссылки во всей полноте, и испрашивает приоритет этих заявок.

Настоящее изобретение относится к полиэтилену. Более конкретно, настоящее изобретение относится к полиэтилену, который имеет прекрасную стойкость к истиранию и, следовательно, пригоден для производства волокна.

(b) Описание предшествующего уровня техники

Каталитические системы полимеризации олефинов могут быть подразделены на каталитические системы Циглера-Натта и металлоценовые каталитические системы, и эти две высокоактивные каталитические системы разработаны в соответствии с их характеристиками. Катализатор Циглера-Натта широко применяют в существующих промышленных процессах с момента его разработки в 1950-ых годах. Однако, так как катализатор Циглера-Натта представляет собой катализатор с несколькими активными центрами, в котором смешано множество активных центров, он имеет особенность, состоящую в том, что получаемые полимеры имеют широкое молекулярно-массовое распределение. Кроме того, так как композиционное распределение сомономеров неравномерно, существует проблема наличия ограничения при достижении желаемых физических свойств.

Напротив, металлоценовый катализатор состоит из комбинации основного катализатора, основным компонентом которого является соединение переходного металла, и сокатализатора на основе металлорганического соединения, основным компонентом которого является алюминий. Такой катализатор является одноцентровым катализатором, который представляет собой гомогенный комплексный катализатор и дает полимер, имеющий узкое молекулярно-массовое распределение и равномерное композиционное распределение сомономеров в зависимости от характеристик единственного центра.

С другой стороны, полипропиленовая смола, используемая в виде нетканого материала, обладает превосходной химической стойкостью и прекрасной прочностью при растяжении и преимущественно используется в качестве поверхностного материала для гигиенических изделий, таких как подгузники, гигиенические салфетки и др. Однако гомополипропиленовая смола имеет недостаток, состоящий в том, что придает ощущение шероховатости на поверхности нетканых материалов, так как обычно она имеет низкое содержание низкомолекулярного сополимера и низкую растворимость в ксилоле.

Для улучшения текстуры поверхности, путем смешения полипропиленовой смолы с полиэтиленовой смолой, производят двухкомпонентное волокно, в котором используют полипропиленовую смолу для внутренней части и полиэтиленовую смолу для наружной части, и используют в качестве нетканого материала, имеющего улучшенные текстуру и мягкость. Кроме того, чтобы обеспечить удобство для потребителя за счет улучшения текстуры и мягкости нетканого материала, уменьшают толщину используемой одиночной пряжи.

Соответственно, для достижения превосходной прочности на растяжение и прекрасной мягкости при получении полиэтилена, используемого для двухкомпонентного волокна, дополнительно требуется разработка полиэтилена с узким молекулярно-массовым распределением и пониженным пылеобразованием.

Сущность изобретения

Для решения вышеназванных проблем предшествующего уровня техники предложен полиэтилен, который имеет узкое молекулярно-массовое распределение и низкую кристалличность в пределах аналогичного интервала индекса расплава (ИР (MI)), благодаря чему имеет повышенное эффективное число физических поперечных связей молекул и имеет уменьшенное образование пуха и пыли во время процесса волочения, в результате чего приобретает улучшенную стойкость к истиранию.

Для достижения вышеуказанной цели предложен полиэтилен, удовлетворяющий следующим условиям 1)-4):

1) индекс расплава (ИР) от 0,5 до 40 г/10 мин, измеренный при 190°C при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238;

2) молекулярно-массовое распределение (ММР (MWD)) от 2,3 до 2,6;

3) кристалличность от 63 до 71%, измеренная с использованием дифференциального сканирующего калориметра (ДСК (DSC)) в соответствии со стандартом ASTM F2625; и

4) температура релаксационного перехода кристалла (Ткр (Tcr)) от 42 до 50°C, измеренная с использованием динамического механического анализа (ДМА (DMA)).

В соответствии с настоящим изобретением предложен полиэтилен, который имеет узкое молекулярно-массовое распределение и низкую кристалличность по сравнению с существующим полиэтиленом, имеющим аналогичный индекс расплава (ИР), в результате чего он имеет повышенное эффективное число физических поперечных связей молекул и имеет улучшенную стойкость к истиранию.

Кроме того, полиэтилен по настоящему изобретению имеет уменьшенное образование пуха и пыли во время процесса волочения, благодаря чему также показывает улучшенную стойкость к истиранию.

Таким образом, полиэтилен по настоящему изобретению может быть успешно применен для производства изделий из волокна, таких как подгузники, маски, разнообразные гигиенические материалы, медицинские волокна и другие товары широкого потребления.

Подробное описание вариантов осуществления

В настоящем изобретении термины «первый», «второй» и им подобные используют для описания различных компонентов, и эти термины используют только для того, чтобы отличить определенный компонент от других компонентов.

Кроме того, термины, используемые в этом описании, предназначены для объяснения типичных вариантов осуществления и не предназначены для ограничения настоящего изобретения. Выражение в единственном числе может включать выражение во множественном числе, если только в контексте оно не представлено иначе. Следует понимать, что термин «включать», «оснащать» или «иметь» в настоящем описании используют только для обозначения наличия даваемых эффект характеристик, чисел, этапов, компонентов или их комбинаций, и не исключает заведомо наличия или возможности добавления одной или нескольких других характеристик, чисел, этапов, компонентов или их комбинаций.

Настоящее изобретение может быть модифицировано различным образом и может иметь разные формы, и ниже описаны и объяснены более подробно конкретные типичные варианты осуществления. Однако, как полагают, настоящее изобретение не ограничено конкретными типичными вариантами осуществления, и следует понимать, что изобретение включает любые модификации, эквиваленты или замены, входящие в сущность и технический объем настоящего изобретения.

Далее более подробно описан полиэтилен по настоящему изобретению.

Полиэтилен в соответствии с одним вариантом осуществления настоящего изобретения отличается тем, что он удовлетворяет следующим условиям 1)-4): 1) индекс расплава (ИР) от 0,5 до 40 г/10 мин, измеренный при 190°C при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238; 2) молекулярно-массовое распределение (ММР) от 2,3 до 2,6; 3) кристалличность от 63 до 71%, измеренная с использованием дифференциального сканирующего калориметра (ДСК) в соответствии со стандартом ASTM F2625; и 4) температура релаксационного перехода кристалла (Tкр) от 42 до 50°C, измеренная с использованием динамического механического анализа (ДМА).

При получении полиэтилена, используемого в двухкомпонентном волокне, в котором используют полипропиленовую смолу для внутренней части и полиэтиленовую смолу для наружной части, требуется разработать полиэтилен с узким молекулярно-массовым распределением и пониженным пылеобразованием, чтобы обеспечить прекрасную прочность при растяжении и мягкость.

С другой стороны, при получении полиэтиленовых волокон, когда низкомолекулярный компонент в полиэтилене уменьшен, может происходить более эффективное переплетение полимерных цепочек, и, следовательно, стойкость к истиранию, как правило, растет. Таким образом, поскольку низкомолекулярного компонента меньше и молекулярно-массовое распределение уже, может быть достигнута более хорошая стойкость к истиранию. Однако, когда низкомолекулярного компонента слишком мало, ухудшается фильтруемость при прядении волокна, что приводит к получению одинарных нитей и связующих нитей, и существует проблема в том, что снижается однородность поверхности волокон.

Так как температура релаксационного перехода кристалла, которая означает прочность и однородность кристаллической структуры полиэтилена, низкая, низкой является и хрупкость, и, следовательно, в процессе вытягивания волокна образование пуха и пыли может быть уменьшено, а стойкость к истиранию конечного изделия из волокна может быть повышена. Таким образом, даже среди полиэтиленов, имеющих одинаковое молекулярно-массовое распределение, существует большое различие по стойкости к истиранию в зависимости от температуры релаксационного перехода кристалла.

Далее более подробно описан полиэтилен по настоящему изобретению.

1) Индекс расплава (ИР)

Полиэтилен в соответствии с одним вариантом осуществления настоящего изобретения имеет индекс расплава (ИР) от 0,5 до 40 г/10 мин, измеренный при 190°C при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238.

Более конкретно, индекс расплава (ИР) полиэтилена в соответствии с одним вариантом осуществления настоящего изобретения может составлять 0,5 г/10 мин или больше, или 1,0 г/10 мин или больше, или 5 г/10 мин или больше, или 10 г/10 мин или больше, или 15 г/10 мин или больше, или 18 г/10 мин или больше, и 40 г/10 мин или меньше, или 35 г/10 мин или меньше, или 30 г/10 мин или меньше, или 25 г/10 мин или меньше, или 20 г/10 мин или меньше.

С индексом расплава, указанным выше, молекулярная масса и вязкость полиэтилена могут быть оптимизированы, а при производстве волокна может быть улучшена пригодность для прядения.

2) Молекулярно-массовое распределение (ММР (MWD))

Полиэтилен в соответствии с одним вариантом осуществления настоящего изобретения имеет молекулярно-массовое распределение (ММР, Mw/Mn) от 2,3 до 2,6.

Более конкретно, молекулярно-массовое распределение полиэтилена в соответствии с одним вариантом осуществления настоящего изобретения может составлять 2,3 или больше, или 2,35 или больше, или 2,4 или больше, и 2,6 или меньше, или 2,55 или меньше, или 2,5 или меньше, или 2,45 или меньше.

Так как полиэтилен по настоящему изобретению имеет узкое молекулярно-массовое распределение относительно высокого индекса расплава, переплетение полимерных цепочек может происходить более эффективно, и, следовательно, стойкость к истиранию может быть улучшена.

В настоящем изобретении, что касается среднечисленной молекулярной массы (Mn), средневесовой молекулярной массы (Mw) и молекулярно-массового распределения, то средневесовую молекулярную массу (Mw) и среднечисленную молекулярную массу (Mn) полиэтилена измеряют с использованием гельпроникающей хроматографии (ГПХ (GPC)), соответственно, а отношение (Mw/Mn) средневесовой молекулярной массы к среднечисленной молекулярной массе рассчитывают как молекулярно-массовое распределение.

Более конкретно, образец полиэтилена оценивают с использованием колонки Polymer Laboratories PLgel MIX-B длиной 300 мм и прибора Waters PL-GPC220. Температура оценки равна 160°C, 1,2,4-трихлорбензол используют в качестве растворителя, а расход устанавливают на 1 мл/мин. Образец готовят в концентрации 10 мг/10 мл и подают в количестве 200 мкл. Калибровочную кривую, полученную с помощью полистирольных стандартов, используют для определения значений Mw и Mn. Используют 9 видов полистирольных стандартов со средневесовой молекулярной массой 2000, 10000, 30000, 70000, 200000, 700000, 2000000, 4000000, 10000000.

3) Кристалличность

Полиэтилен в соответствии с одним вариантом осуществления настоящего изобретения имеет кристалличность от 63 до 71%, измеренную с помощью дифференциального сканирующего калориметра (ДСК) в соответствии со стандартом ASTM F2625.

Более конкретно, кристалличность полиэтилена в соответствии с одним вариантом осуществления изобретения может составлять 63% или больше, или 65% или больше, или 68% или больше, и 71% или меньше, или 70% или меньше, или 69% или меньше.

Кристалличность представляет собой показатель, показывающий термические свойства полиэтилена. Так как полиэтилен по настоящему изобретению имеет низкую кристалличность относительно вышеуказанного высокого индекса расплава, эффективное число физических поперечных связей молекул растет, и, следовательно, полиэтилен может показывать более хорошую стойкость к истиранию.

Для способа измерения кристалличности можно дать ссылку на стандарт ASTM F2625, и этот способ более подробно разъяснен в примерах, описанных позднее.

4) Температура релаксационного перехода кристалла (Tкр)

Полиэтилен в соответствии с одним вариантом осуществления изобретения имеет температуру релаксационного перехода кристалла (Tкр) от 42 до 50°C, измеренную с использованием динамического механического анализа (ДМА).

Более конкретно, температура релаксационного перехода кристалла (Tкр) для полиэтилена в соответствии с одним вариантом осуществления настоящего изобретения может быть 42°C или выше, или 43°C или выше, или 44°C или выше, и 50°C или ниже, или 49°C или ниже, или 48°C или ниже, или 47°C или ниже.

Температура релаксационного перехода кристалла представляет собой показатель, по которому можно предсказывать прочность и однородность кристаллической структуры полиэтилена. Так как полиэтилен по настоящему изобретению имеет низкую температуру релаксационного перехода кристалла относительно вышеуказанного высокого индекса расплава, хрупкость во время процесса волочения уменьшается, и, следовательно, образование пуха и пыли может быть уменьшено. Соответственно, волокна, включающие полиэтилен по настоящему изобретению, могут проявлять прекрасную стойкость к истиранию.

Температура релаксационного перехода кристалла может быть измерена с помощью динамического механического анализа (ДМА) и более подробно рассмотрена в примерах, описанных позднее.

Способ измерения температуры релаксационного перехода кристалла более подробно приведен в примерах, описанных позднее.

5) Стойкость к истиранию

Описанный выше полиэтилен по настоящему изобретению имеет стойкость к истиранию 0,2 мг/см2 или меньше, измеренную в соответствии со стандартом ASTM D5264.

Более конкретно, стойкость к истиранию полиэтилена в соответствии с одним вариантом осуществления изобретения может составлять 0,1 мг/см2 или больше, или 0,11 мг/см2 или больше, или 0,12 мг/см2 или больше, и 0,2 мг/см2 или меньше, или 0,18 мг/см2 или меньше, или 0,16 мг/см2 или меньше, или 0,14 мг/см2 или меньше.

Полиэтилен по изобретению имеет прекрасную стойкость к истиранию, как описано выше, и, следовательно, может быть успешно использован при производстве изделий из волокна, таких как подгузники, маски, разнообразные гигиенические материалы, медицинские волокна и другие товары широкого потребления.

Способ измерения стойкости к истиранию более подробно рассмотрен в примерах, описанных позднее.

6) Другие физические свойства

Полиэтилен в соответствии с одним вариантом осуществления изобретения предпочтительно имеет отношение показателей текучести расплава (ОПТР, ИП5/ИР2,16 (MFRR, MI5/MI2,16)) от 2 до 3.

ОПТР (MFRR) представляет собой значение, получаемое путем деления индекса расплава (ИР5), измеренного для полиэтилена при 190°C при нагрузке 5 кг в соответствии со стандартом ASTM D1238 на индекс расплава (ИР2,16), измеренный при 190°C при нагрузке 2,16 кг.

Более конкретно, отношение показателей текучести расплава (ОПТР) полиэтилена, измеренное при 190°C по стандарту ASTM D1238, может составлять 2,2 или больше, или 2,3 или больше, или 2,4 или больше, или 2,5 или больше, и 2,90 или меньше, или 2,85 или меньше, или 2,7 или меньше, или 2,56 или меньше.

Так как полиэтилен имеет вышеуказанный узкий интервал отношения показателей текучести расплава, полиэтилен по изобретению может обеспечивать прекрасную фильтруемость и улучшенный технологический выход.

Кроме того, полиэтилен может представлять собой полиэтилен высокой плотности (HDPE), удовлетворяющий плотности (ASTM D1505, 23°C) от 0,945 до 0,965 г/см3.

Более конкретно, плотность полиэтилена может быть равна 0,948 г/см3 или больше, или 0,949 г/см3 или больше, или 0,950 г/см3 или больше, и 0,960 г/см3 или меньше, или 0,958 г/см3 или меньше, или 0,955 г/см3 или меньше, или 0,953 г/см3 или меньше.

В соответствии с одним вариантом осуществления настоящего изобретения полиэтилен может представлять собой, например, сополимер этилена и альфа-олефина. В этой связи альфа-олефин может включать пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен, 1-октен, 1-децен, 1-ундецен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-эйкозен, норборнен, норборнадиен, этилиденнорборнен, фенилнорборнен, винилнорборнен, дициклопента-диен, 1,4-бутадиен, 1,5-пентадиен, 1,6-гексадиен, стирол, альфа-метилстирол, дивинилбензол и 3-хлорметилстирол. Предпочтительно полиэтилен может представлять собой сополимер этилена и 1-бутена, сополимер этилена и 1-гексена или сополимер этилена и 1-октена.

Кроме того, полиэтилен в соответствии с одним вариантом осуществления настоящего изобретения, имеющий вышеуказанные физические свойства, может быть получен с помощью способа получения, включающего полимеризацию олефиновых мономеров в присутствии каталитической композиции, содержащей металлоценовое соединение в качестве каталитически активного компонента.

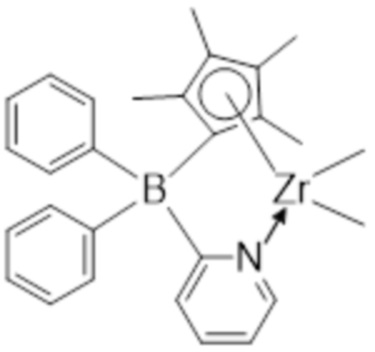

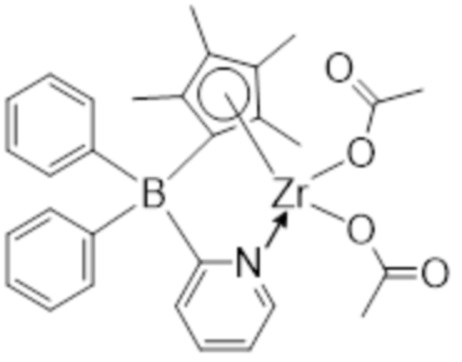

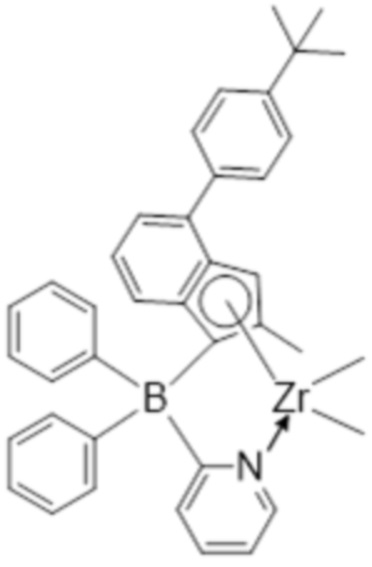

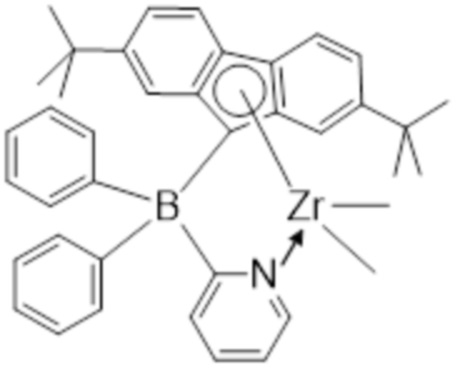

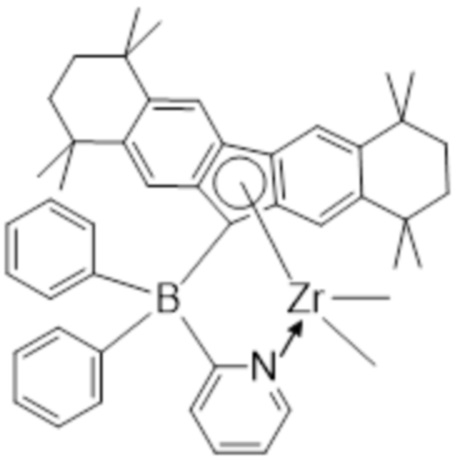

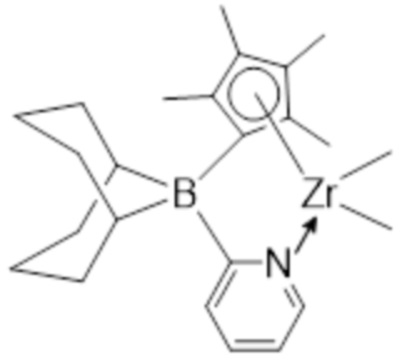

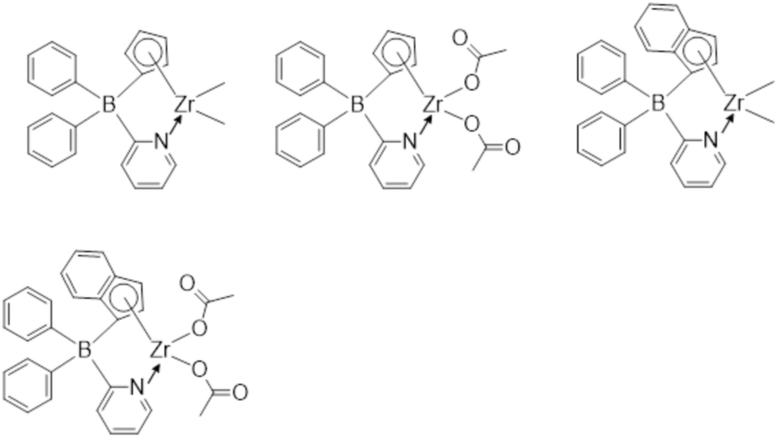

Более конкретно, полиэтилен по настоящему изобретению может быть получен, но без ограничения, сополимеризацией этилена и альфа-олефина в присутствии каталитической композиции, включающей металлоценовое соединение, представленное следующей химической формулой 1:

[Химическая формула 1]

,

,

в химической формуле 1

B представляет собой атом бора,

M представляет собой переходный металл 4-ой группы,

R1-R4, каждый независимо, представляют собой атом водорода, C1-20-алкил, C3-20-циклоалкил или C6-20-арил, или R1 и R2 или R3 и R4 соединены друг с другом с образованием замещенного или незамещенного C6-60-ароматического кольца,

R5 и R6, каждый независимо, представляют собой C1-20-алкил, C3-20-циклоалкил или C6-20-арил, или R5 и R6 соединены друг с другом с образованием C3-60-алифатического кольца или C6-60-ароматического кольца,

X1 и X2, каждый независимо, представляют собой C1-20-алкил или группу -O(CO)R’, где R’ означает C1-20-алкил,

Q представляет собой замещенное или незамещенное C2-60-гетерокольцо, включающее любые один или несколько атомов, выбираемых из группы, состоящей из N, O и S,

Y и Y’ представляют собой элементы, составляющие Q,

Y представляет собой N, O или S,

Y’ представляет собой элемент Q, примыкает к Y и представляет собой N или C.

В описании приведенные ниже термины могут быть определены следующим образом, если специально не ограничены.

Галоген может представлять собой фтор (F), хлор (CI), бром (Br) или йод (I).

Алкил может представлять собой линейный или разветвленный алкил. Более конкретно, C1-20-алкил может представлять собой линейный C1-20-алкил, линейный C1-10-алкил, линейный C1-5-алкил; разветвленный C3-20-алкил, разветвленный C3-15-алкил или разветвленный C3-10-алкил. Более конкретно, C1-20-алкил может представлять собой метильную группу, этильную группу, н-пропильную группу, изо-пропильную группу, н-бутильную группу, изо-бутильную группу, трет-бутильную группу, н-пентильную группу, изо-пентильную группу и др., но не ограничен ими. Кроме того, в настоящем описании «iPr» означает изо-пропильную группу.

Циклоалкил может представлять собой циклический алкил. Более конкретно, C3-20-циклоалкил может представлять собой циклический C3-20-алкил, циклический C3-15-алкил или циклический C3-10-алкил. Более конкретно, циклоалкил может представлять собой циклопропил, циклобутил, циклопентил, 3-метилциклопентил, 2,3-диметилциклопентил, циклогексил, 3-метилциклогексил, 4-метил-циклогексил, 2,3-диметилциклогексил, 3,4,5-триметилциклогексил, 4-трет-бутилциклогексил, циклогептил, циклооктил и др., но без ограничения ими. Кроме того, в настоящем описании «Cy» означает циклоалкил, имеющий от 3 до 6 атомов углерода.

Алкенил может быть линейным, разветвленным или циклическим алкенилом. Более конкретно, C2-20-алкенил может представлять собой линейный C2-20-алкенил, линейный C2-10-алкенил, линейный C2-5-алкенил, разветвленный C3-20-алкенил, разветвленный C3-15-алкенил, разветвленный C3-10-алкенил, циклический C5-20-алкенил или циклический C5-10-алкенил. Более конкретно, C2-20-алкенил может представлять собой этенил, пропенил, бутенил, пентенил или циклогексенил и др.

Алкокси-группа может быть линейной, разветвленной или циклической алкокси-группой. Более конкретно, C1-20-алкокси-группа может представлять собой линейную C1-20-алкокси-группу, линейную C1-10-алкокси-группу, линейную C1-5-алкокси-группу, разветвленную или циклическую C3-20-алкокси-группу, разветвленную или циклическую C3-15-алкокси-группу или разветвленную или циклическую C3-10-алкокси-группу. Более конкретно, C1-20-алкокси-группой может быть метокси-, этокси-, н-пропокси-, изо-пропокси-, н-бутокси-, изо-бутокси-, трет-бутокси-, н-пентокси-, изо-пентокси-, нео-пентокси или циклогептокси-группа и др., но без ограничения ими.

Алкоксиалкил имеет структуру, включающую -Ra-O-Rb, и может представлять собой заместитель, в котором один или больше атомов водорода алкила (-Ra) замещены алкокси-группой (-O-Rb). Более конкретно, C2-20-алкоксиалкилом может быть метоксиметил, метоксиэтил, этоксиметил, изо-пропоксиметил, изо-пропоксиэтил, изо-пропоксигексил, трет-бутоксиметил, трет-бутоксиэтил, трет-бутоксигексил и др., но без ограничения ими.

Арил включает моноциклические, бициклические или трициклические ароматические углеводороды. По одному варианту осуществления изобретения арил может иметь от 6 до 60 атомов углерода или от 6 до 20 атомов углерода, и, более конкретно, арил может представлять собой фенил, нафтил, антраценил, диметиланилинил, анизолил и др., но без ограничения ими.

Гетероарил представляет собой гетероарил, включающий один или несколько атомов N, O и S в качестве гетероатома, и число атомов углерода может составлять, но без особенного ограничения, от 2 до 60 или от 2 до 20. Примеры гетероарила могут включать ксантен, тиоксантен, тиофен, фуран, пиррол, имидазол, тиазол, оксазол, оксадиазол, триазол, пиридил, бипиридил, пиридинил, пиримидил, триазин, акридил, пиридазин, пиразинил, хинолинил, хиназолин, хиноксалинил, фталазинил, пиридопиримидинил, пиридо-пиразинил, пиразинопиразинил, изохинолин, индол, карбазол, бензоксазол, бензимидазол, бенозтиазол, бензокарбазол, бензотиофен, дибензотиофен, бензофуранил, фенантролин, изоксазолил, тиадиазолил, фенотиазинил, дибензофуранил и др., но без ограничения ими.

Гидрокарбильная группа означает одновалентное углеводородное соединение и включает алкильную группу, алкенильную группу, алкинильную группу, арильную группу, аралкильную группу, аралкенильную группу, аралкинильную группу, алкиларильную группу, алкениларильную группу, алкиниларильную группу и др. Например, гидрокарбильная группа может представлять собой линейный, разветвленный или циклический алкил. Более конкретно, гидрокарбильная группа, имеющая от 1 до 30 атомов углерода, может представлять собой линейную, разветвленную или циклическую алкильную группу, такую как метильная группа, этильная группа, н-пропильная группа, изо-пропильная группа, н-бутильная группа, изо-бутильная группа, трет-бутильная группа, н-пентильная группа, н-гексильная группа, н-гептильная группа, циклогексильная группа и др.; или арильную группу, такую как фенил, бифенил, нафтил, антраценил, фенантренил, флуоренил и др. Более того, она может представлять собой алкиларил, такой как метилфенил, этилфенил, метилбифенил, метилнафтил и др., или арилалкил, такой как фенилметил, фенилэтил, бифенилметил, нафтилметил и др. Также она может представлять собой алкенил, такой как аллил, этенил, пропенил, бутенил, пентенил и др.

Гетерокольцо включает все из алифатических колец, включающих любые один или несколько атомов, выбираемых из группы, состоящей из N, O и S, и ароматических колец, включающих любые один или несколько атомов, выбираемых из группы, состоящей из N, O и S.

Кроме того, переходный металл группы 4 может представлять собой титан (Ti), цирконий (Zr), гафний (Hf) или резерфордий (Rf), более конкретно, титан (Ti), цирконий (Zr) или гафний (Hf), и, более конкретно, цирконий (Zr) или гафний (Hf), но без ограничения ими.

Описанные выше заместители в пределах интервала, проявляющего идентичный или подобный желаемому эффект, необязательно могут быть замещены одним или несколькими заместителями, выбираемыми из группы, состоящей из гидроксила, атома галогена, алкила, алкенила, арила или алкокси-группы; алкила, алкенила, арила или алкокси-группы, включающими один или несколько гетероатомов из гетероатомов групп 14-16; аминогруппы, силила, алкилсилила или алкоксисилила, фосфина, фосфида, сульфоната и сульфона.

В металлоценовом соединении, представленном химической формулой 1, используется мостиковая структура, включающая анион бора, в отличие от обычно используемого предшественника CGC-типа (комплекс с ограниченной геометрией (CGC)). Традиционный предшественник CGC-типа имеет нейтральную мостиковую структуру, включающую кремний, поэтому лигандное звено заряжено отрицательно. Из-за вызванного этим структурного ограничения существует проблема, заключающаяся в том, что при получении олефиновых полимеров трудно достигать разных физических свойств.

Напротив, металлоценовое соединение может иметь нейтральное лигандное звено, так как мостиковая структура заряжена отрицательно. Лигандное звено по настоящему изобретению представляет собой гетерокольцо Q химической формулы 1, где Y в качестве элемента Q координируется с металлом, и Y’ в качестве элемента Q, примыкающего к Y, соединен с мостиком. Соответственно, в настоящем изобретении за счет использования разных нейтральных лигандных звеньев, удовлетворяющих приведенной выше структуре, можно готовить катализатор, имеющий более высокую активность и более высокую способность сополимеризации, чем существующие предшественники CGC-типа.

Кроме того, алкил или карбоксилат включены в качестве заместителя металла металлоценового соединения, которые действуют как хорошая уходящая группа, что стимулирует реакцию с сокатализатором, таким как MAO и др., приводя к улучшенной активности.

Таким образом, при использовании металлоценового соединения высокий индекс расплава полиэтилена может быть сохранен, низкомолекулярный компонент может быть уменьшен, молекулярно-массовое распределение может быть узким, а содержание короткоцепочечного разветвления (SCB) может быть увеличено, чтобы повысить эффективное число физических поперечных связей молекул, получая в результате полиэтилен с прекрасной стойкостью к истиранию.

В химической формуле 1 M предпочтительно может представлять собой цирконий (Zr).

Предпочтительно R1-R4, каждый независимо, представляюет собой атом водорода, C1-10-алкил или C6-20-арил, и R1 и R2 или R3 и R4 соединены друг с другом с образованием замещенного или незамещенного C6-20-ароматического кольца.

Более предпочтительно R1-R4, каждый независимо, представляют собой атом водорода или метил, или R1 и R2 или R3 и R4 соединены друг с другом с образованием бензольного кольца или 1,2,3,4-тетрагидронафталинового кольца, где бензольное кольцо или 1,2,3,4-тетрагидронафталиновое кольцо могут быть незамещенными или могут быть замещены 1-4 заместителями, выбираемыми из группы, состоящей из метила, трет-бутила и 4-трет-бутилфенила.

Предпочтительно R5 и R6, каждый независимо, представляют собой C1-10-алкил или C6-20-арил, или R5 и R6 соединены друг с другом с образованием C3-20-алифатического кольца или C6-20-ароматического кольца.

Более предпочтительно R5 и R6, каждый независимо, представляют собой метил или фенил, или R5 и R6 соединены друг с другом с образованием циклооктанового кольца.

Наиболее предпочтительно каждый из R5 и R6 может представлять собой фенил.

Предпочтительно X1 и X2, каждый независимо, может представлять собой метил или ацетат.

Предпочтительно R’ может представлять собой метил.

Предпочтительно X1 и X2 могут быть одинаковыми друг с другом.

Предпочтительно Q может представлять собой замещенное или незамещенное C2-20-гетерокольцо, включающее любые один или несколько атомов, выбираемых из группы, состоящей из N, O и S.

Более предпочтительно Q может представлять собой пиридиновое кольцо, хинолиновое кольцо, 4,5-дигидрооксазольное кольцо, пиразольное кольцо или бензоксазольное кольцо, где Q является незамещенным или замещено 1-4 заместителями, выбираемыми из группы, состоящей из метила, изопропила и дифениламино-группы.

Более предпочтительно Q может представлять собой пиридиновое кольцо, 4,5-дигидрооксазольное кольцо, пиразольное кольцо или бензоксазольное кольцо, где Q является незамещенным или замещено 1-4 заместителями, выбираемыми из группы, состоящей из метила, изопропила и дифениламино-группы.

Y представляет собой гетероатом, координирующий с металлом M, и предпочтительно Y может представлять собой N.

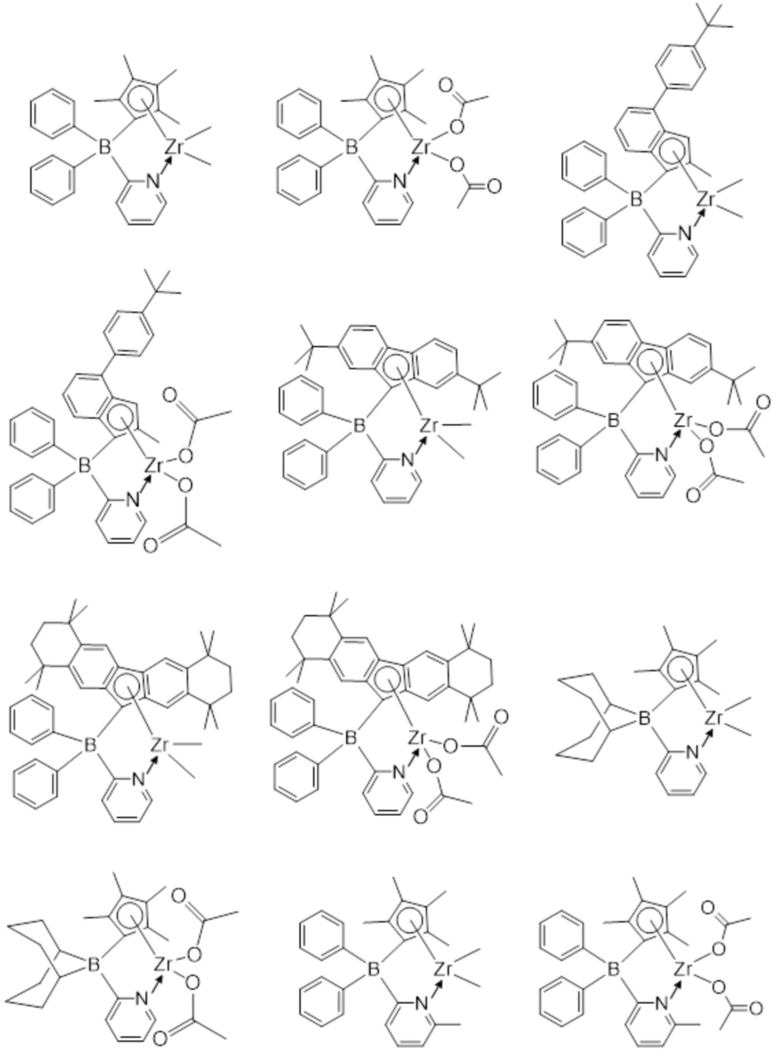

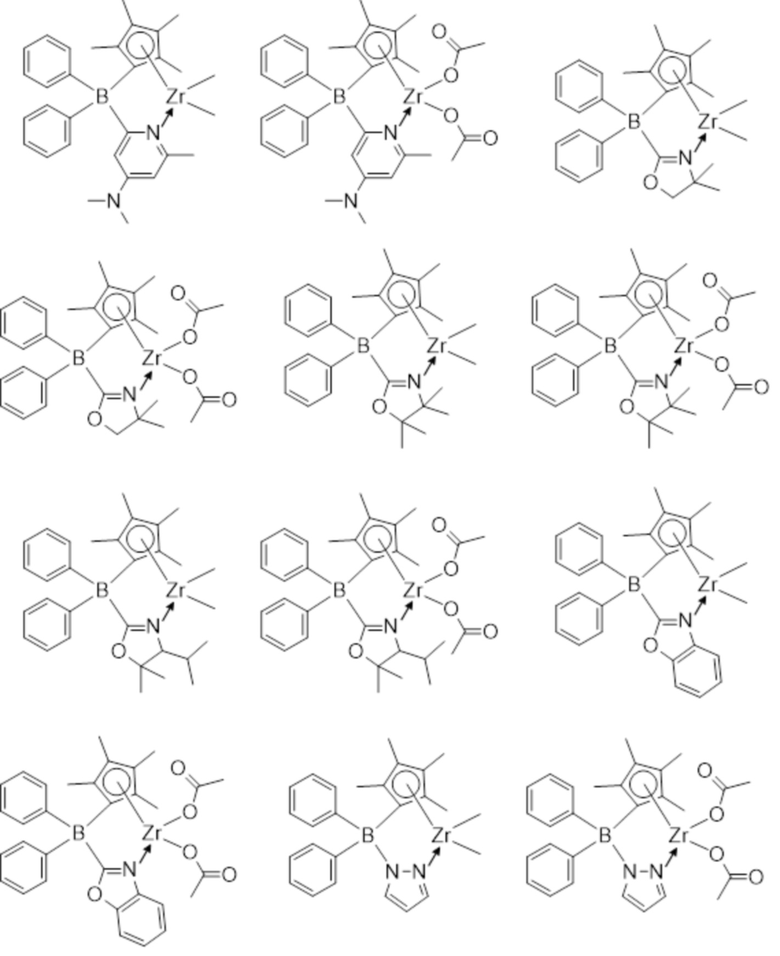

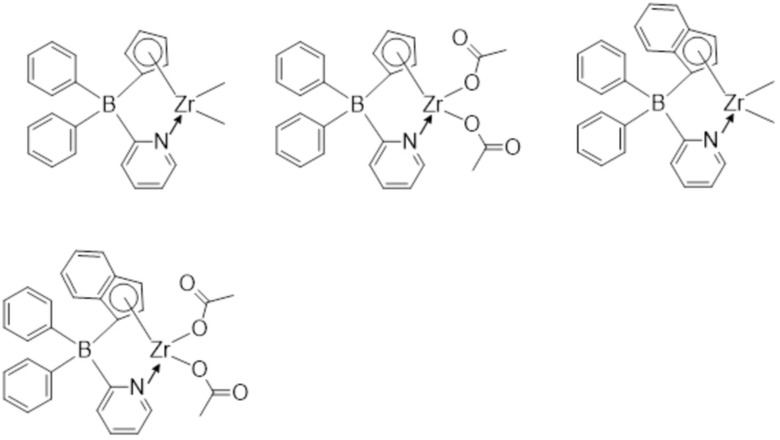

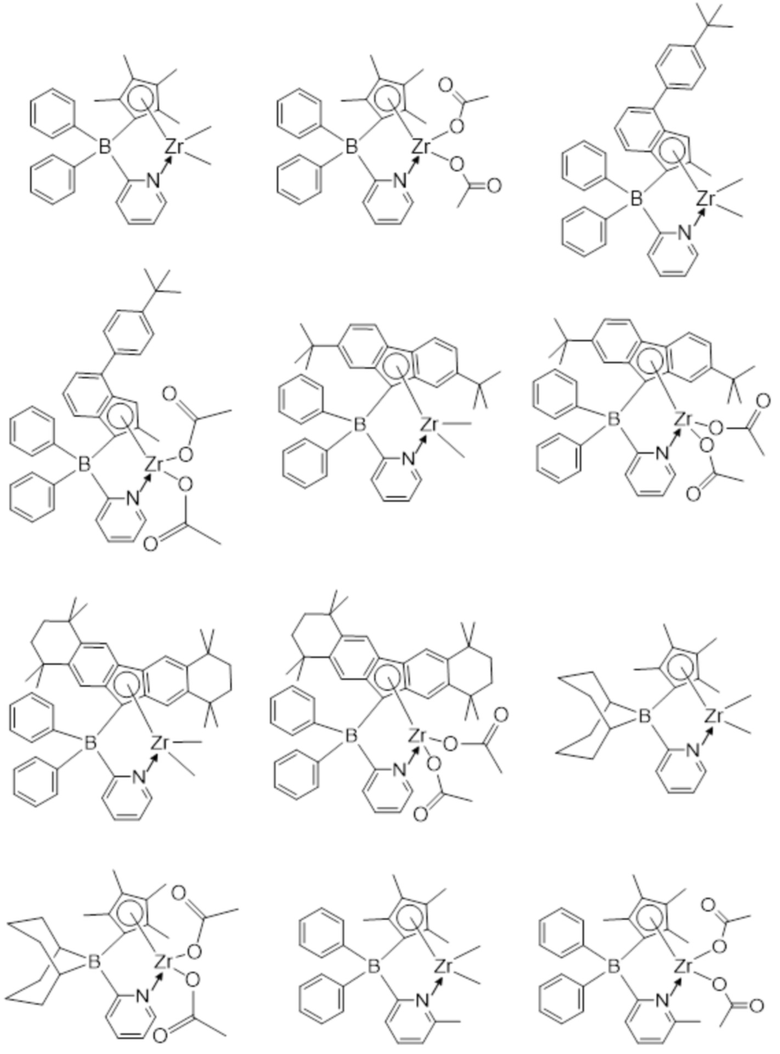

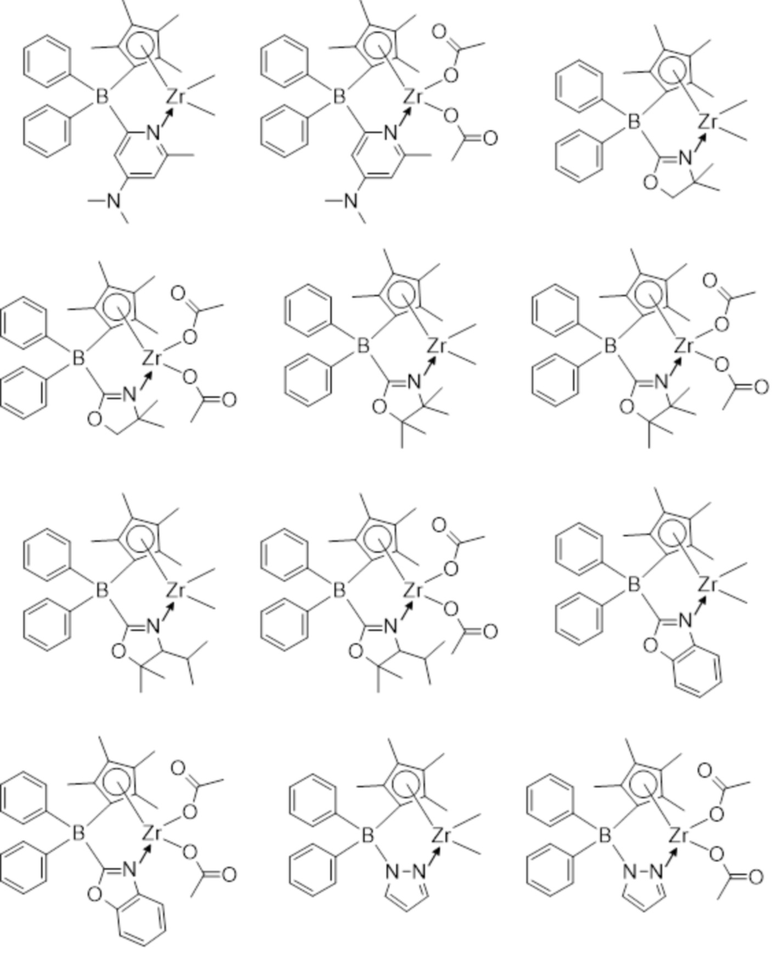

Кроме того, конкретные примеры металлоценового соединения, определяемого химической формулой 1, могут включать соединения, представленные следующими структурными формулами, но настоящее изобретение ими не ограничено:

.

.

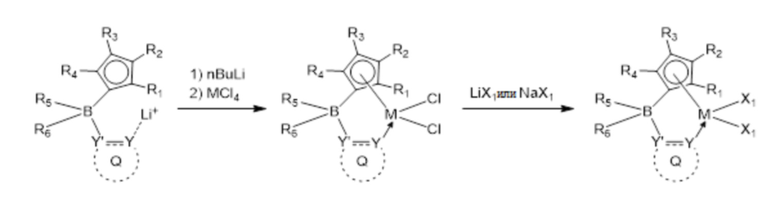

Металлоценовое соединение, представленное химической формулой 1, может быть приготовлено способом получения, например, как в приведенной ниже схеме реакции 1, когда X1 и X2 являются одинаковыми, но без ограничения им, и оно может быть получено известными способами получения органического соединения и металлоценового соединения. Способ получения более подробно приведен в описанном позднее примере получения.

[Схема реакции 1]

В схеме реакции 1 B, M, R1-R6, X1, X2, Q, Y и Y’ имеют те же значения, которые определены в химической формуле 1.

Каталитическая композиция по одному варианту осуществления настоящего изобретения может включать металлоценовое соединение химической формулы 1 в качестве единственного катализатора.

В этой связи, каталитическая композиция может включать металлоценовое соединение в качестве единственного компонента или может находиться в форме металлоценового катализатора на носителе, включающего металлоценовое соединение и носитель. При использовании металлоценового катализатора на носителе можно улучшить морфологию и физические свойства получаемого полиэтилена, и он может быть использован в способах традиционной суспензионной полимеризации, полимеризации в массе и газофазной полимеризации.

Более конкретно, в качестве носителя может быть использован носитель, имеющий на своей поверхности высоко реакционно-способную гидроксильную, силанольную или силоксановую группу. С этой целью могут быть использованы носители, поверхность которых модифицирована прокаливанием, или носители, в которых влага удалена с поверхности путем сушки. Например, могут быть использованы диоксид кремния, полученный прокаливанием силикагеля, диоксид кремния, высушенный при высокой температуре, алюмосиликат и силикат магния. Обычно они могут включать оксиды, карбонаты, сульфаты и нитраты, такие как Na2O, K2CO3, BaSO4, Mg(NO3)2 и др.

Носитель может быть прокален или высушен при температуре приблизительно от 200 до 600°C или приблизительно от 250 до 600°C. Если температура прокаливания или сушки для носителя низкая, в носителе остается слишком много влаги, и, следовательно, можно ожидать, что влага на поверхности будет реагировать с сокатализатором. Кроме того, степень закрепления сокатализатора может быть относительно высокой из-за избытка гидроксильных групп, а это требует большого количества сокатализатора. Если температура прокаливания или сушки для носителя слишком высокая, поры на поверхности носителя могут быть объединены друг с другом с уменьшением площади поверхности, и много гидроксильных групп или силанольных групп может быть утеряно с поверхности, оставляя только силоксановые группы. Следовательно, можно предположить, что реакционные центры для сокатализатора могут быть уменьшены.

Количество гидроксильных групп на поверхности носителя предпочтительно составляет от 0,1 до 10 ммоль/г и более предпочтительно от 0,5 до 5 ммоль/г. Количество гидроксильных групп на поверхности носителя можно контролировать с помощью способа приготовления носителя и условий приготовления, или условий сушки, например, за счет температуры, времени, вакуума или распылительной сушки и др.

Когда количество гидроксильных групп меньше чем 0,1 ммоль/г, количество реакционных центров с сокатализатором может быть снижено. Когда количество гидроксильных групп составляет больше чем 10 ммоль/г, это может быть обусловлено влагой помимо гидроксильных групп, присутствующих на поверхности частиц носителя, что нежелательно.

Например, количество гидроксильных групп на поверхности носителя может составлять от 0,1 до 10 ммоль/г или от 0,5 до 5 ммоль/г. Количество гидроксильных групп на поверхности носителя можно контролировать с помощью способа приготовления носителя и условий приготовления, или условий сушки, например, за счет температуры, времени, вакуума или распылительной сушки и др. Когда количество гидроксильных групп слишком большое, это может быть обусловлено влагой помимо гидроксильных групп, присутствующих на поверхности частиц носителя.

Из вышеупомянутых носителей диоксид кремния, приготовленный путем прокаливания диоксида кремния, особенно силикагеля, имеет небольшое количество катализатора, высвобождаемого с поверхности носителя в процессе полимеризации пропилена, так как функциональная группа соединения химической формулы 1 химически связана с носителем на основе оксида кремния и удерживается на нем. Как результат, когда полиэтилен получают суспензионной или газофазной полимеризацией, явление загрязнения, при котором частицы полимера прилипают к поверхности стенки реактора или друг к другу, может быть минимизировано.

Кроме того, при нанесении на носитель, соединение химической формулы 1 может быть нанесено в количестве приблизительно 10 мкмоль или больше или приблизительно 30 мкмоль или больше и приблизительно 100 мкмоль или меньше или приблизительно 80 мкмоль или меньше в пересчете на массу носителя, например, приблизительно на 1 г диоксида кремния. При нанесении в пределах описанного выше интервала содержания катализатор на носителе может проявлять подходящую активность, что выгодно с точки зрения поддержания каталитической активности и экономической целесообразности.

Каталитическая композиция также может включать один или несколько сокатализаторов вместе с описанными выше металлоценовым соединением и носителем.

Любой сокатализатор может быть использован в качестве сокатализатора, пока его можно применять при полимеризации олефина в присутствии обычного металлоценового катализатора. Такой сокатализатор обеспечивает связывание между гидроксильными группами на носителе и переходным металлом группы 4. Кроме того, так как сокатализатор находится только на поверхности носителя, он может вносить вклад в обеспечение уникальных свойств конкретной гибридной каталитической композиции по настоящей заявке без явления загрязнения, при котором частицы полимера прилипают к поверхности стенки реактора или друг к другу.

Кроме того, каталитическая композиция по изобретению может включать одно или несколько соединений-сокатализаторов, выбираемых из группы, состоящей из соединений, представленных следующими химическими формулами 2-4, в дополнение к металлоценовому соединению:

[Химическая формула 2]

-[Al(R10)-O]a-,

в химической формуле 2

R10 представляет собой атом галогена или C1-20-гидрокарбил, замещенный или незамещенный атомом галогена; и

a означает целое число 2 или больше;

[Химическая формула 3]

D(R11)3,

в химической формуле 3

D представляет собой атом алюминия или бора; и

R11 представляет собой атом галогена или C1-20-гидрокарбил, замещенный или незамещенный атомом галогена,

[Химическая формула 4]

[L-H]+[ZA4]- или [L]+[ZA4]-,

в химической формуле 4

L представляет собой нейтральное или катионное основание Льюиса;

H представляет собой атом водорода;

Z представляет собой элемент группы 13; и

каждый A независимо представляет собой C6-20-арил или C1-20-алкил, один или несколько атомов водорода которых замещены атомом галогена, C1-20-гидрокарбилом, C1-20-алкокси- или фенокси-группой.

Соединение, представленное химической формулой 2, может служить в качестве алкилирующего агента и активирующего агента, соединение, представленное химической формулой 3, может служить в качестве алкилирующего агента, и соединение, представленное химической формулой 4, может служить в качестве активирующего агента.

Соединение, обозначенное химической формулой 2, особенно не ограничено, пока оно является алкилалюмоксаном, и оно может представлять собой, например, метилалюмоксан, этилалюмоксан, изобутилалюмоксан, бутилалюмоксан и др., и предпочтительно метилалюмоксан.

Соединение, обозначенное химической формулой 3, особенно не ограничено, пока оно является алкилметаллическим соединением, и оно может представлять собой, например, триметилалюминий, триэтилалюминий, триизобутилалюминий, трипропилалюминий, трибутилалюминий, диметилхлоралюминий, триизопропилалюминий, три-втор-бутилалюминий, трициклопентилалюминий, трипентил-алюминий, триизопентилалюминий, тригексилалюминий, триоктил-алюминий, этилдиметилалюминий, метилдиэтилалюминий, трифенил-алюминий, три-п-толилалюминий, диметилалюминийметоксид, диметил-алюминийэтоксид, триметилбор, триэтилбор, триизобутилбор, трипропилбор, трибутилбор и др., и его предпочтительно выбирают из триметилалюминия, триэтилалюминия и триизобутилалюминия.

Примеры соединения, обозначенного химической формулой 4, могут включать триэтиламмонийтетрафенилбор, трибутиламмоний-тетрафенилбор, триметиламмонийтетрафенилбор, трипропиламмоний-тетрафенилбор, триметиламмонийтетра(п-толил)бор, триметил-аммонийтетра(o,п-диметилфенил)бор, трибутиламмонийтетра(п-трифторметилфенил)бор, триметиламмонийтетра(п-трифторметил-фенил)бор, трибутиламмонийтетрапентафторфенилбор, N,N-диэтил-анилинийтетрафенилбор, NN-диэтиланилинийтетрапентафторфенилбор, диэтиламмонийтетрапентафторфенилбор, трифенилфосфонийтетрафенил-бор, триметилфосфонийтетрафенилбор, триэтиламмонийтетрафенил-алюминий, трибутиламмонийтетрафенилалюминий, триметиламмоний-тетрафенилалюминий, трипропиламмонийтетрафенилалюминий, триметиламмонийтетра(п-толил)алюминий, трипропиламмонийтетра(п-толил)алюминий, триэтиламмонийтетра(o,п-диметилфенил)алюминий, трибутиламмонийтетра(п-трифторметилфенил)алюминий, триметил-аммонийтетра(п-трифторметилфенил)алюминий, трибутиламмоний-тетрапентафторфенилалюминий, N,N-диэтиланилинийтетрафенил-алюминий, N,N-диэтиланилинийтетрапентафторфенилалюминий, диэтиламмонийтетрапентафтор-фенилалюминий, трифенилфосфонийтетрафенил-алюминий, триметилфосфонийтетрафенилалюминий, трипропиламмоний-тетра(п-толил)бор, триэтиламмонийтетра(o,п-диметилфенил)бор, трибутиламмонийтетра(п-трифторметилфенил)бор, трифенилкарбоний-тетра(п-трифторметилфенил)бор, трифенилкарбонийтетрапентафтор-фенилбор и др. Предпочтительно может быть использован алюмоксан и более предпочтительно метилалюмоксан (MAO), который является алкилалюмоксаном.

Нанесенное количество сокатализатора может составлять приблизительно от 3 до 25 ммоль или приблизительно от 5 до 20 ммоль из расчета на 1 г носителя.

Вместе с тем, каталитическая композиция может быть получена способом получения каталитической композиции, включающим носитель, на который наносят сокатализатор и металлоценовое соединение, причем этот способ включает стадии нанесения сокатализатора на носитель и нанесения металлоценового соединения на носитель, на который уже нанесен сокатализатор.

В этом способе условия нанесения особенно не ограничены, и нанесение может быть проведено в рамках интервала, хорошо известного специалисту в данной области техники. Например, соответствующим образом может быть проведено высокотемпературное нанесение и низкотемпературное нанесение, а температура нанесения, например, может находиться в интервале приблизительно от -30 до 150°C, предпочтительно приблизительно от 50 до 98°C или приблизительно от 55 до 95°C. Время нанесения можно соответствующим образом регулировать в зависимости от количества первого металлоценового соединения, которое должно быть нанесено. Катализатор на носителе, прореагировавший таким образом, может быть использован как он есть после удаления реакционного растворителя фильтрованием или отгонкой при пониженном давлении, и, если необходимо, он может быть использован после фильтрования в аппарате Сокслета с ароматическим растворителем, таким как толуол.

Кроме того, приготовление катализатора на носителе может быть проведено в присутствии или в отсутствие растворителя. При использовании растворителя пригодными растворителями являются алифатические углеводородные растворители, такие как гексан или пентан, ароматические углеводородные растворители, такие как толуол или бензол, углеводородные растворители, замещенные атомом хлора, такие как дихлорметан, простые эфирные растворители, такие как диэтиловый эфир или тетрагидрофуран (ТГФ (THF)), органические растворители, такие как ацетон, этилацетат и др. Предпочтительны гексан, гептан, толуол или дихлорметан.

Вместе с тем, полиэтилен по одному варианту осуществления настоящего изобретения может быть получен способом получения полиэтилена, и этот способ включает стадию полимеризации полиэтилена в присутствии каталитической композиции, включающей металлоценовое соединение.

Способ получения полиэтилена может быть проведен по способу суспензионной полимеризации с использованием этилен и альфа-олефина в качестве исходных материалов в присутствии вышеописанной каталитической композиции и с применением обычных устройств и контактной технологии.

В способе получения полиэтилена может быть проведена сополимеризация этилена и альфа-олефина с использованием реактора суспензионной полимеризации непрерывного действия, петлевого суспензионного реактора и др., но без ограничения ими.

Более конкретно, стадия сополимеризации может быть проведена за счет введения в реакцию приблизительно 0,45 моль или меньше или приблизительно от 0,1 до 0,45 моль, или приблизительно 0,4 моль или меньше или приблизительно от 0,2 до 0,4 моль, или приблизительно 0,35 моль или меньше или приблизительно от 0,25 до 0,35 моль альфа-олефина из расчета на 1 моль этилена.

Способ получения полиэтилена отличается тем, что нет необходимости повышать содержание сомономера, чтобы снизить плотность продукта, и, следовательно, процесс является стабильным, и может быть воспроизведена высокая ударная прочность при падении продукта.

Кроме того, альфа-олефин может представлять собой один или несколько олефинов, выбираемых из группы, состоящей из 1-бутена, 1-пентена, 1-гексена, 4-метил-1-пентена, 1-октена, 1-децена, 1-додецена, 1-тетрадецена, 1-гексадецена, 1-oктaдецена, 1-эйкозена и их смесей.

Более конкретно, в способе получения полиэтилена, например, в качестве альфа-олефина можно использовать 1-гексен. Соответственно, при суспензионной полимеризации полиэтиленовый сополимер ультранизкой плотности может быть получен путем полимеризации этилена и 1-гексена.

Кроме того, температура полимеризации может составлять приблизительно от 25 до 500°C, или приблизительно от 25 до 300°C, или приблизительно от 30 до 200°C, или приблизительно от 50 до 150°C, или приблизительно от 60 до 120°C. Кроме того, давление полимеризации может составлять приблизительно от 1 до 100 кгс/см2, или приблизительно от 1 до 50 кгс/см2, или приблизительно от 5 до 45 кгс/см2, или приблизительно от 10 до 40 кгс/см2, или приблизительно от 15 до 35 кгс/см2.

Каталитическая композиция, включающая металлоценовое соединение химической формулы 1 по настоящему изобретению, может быть введена после ее растворения или разбавления в алифатическом углеводородном растворителе, имеющем от 5 до 12 атомов углерода, таком как, пентан, гексан, гептан, нонан, декан и их изомеры, и в ароматическом углеводородном растворителе, таком как толуол и бензол, или углеводородном растворителе, замещенном атомом хлора, таком как дихлорметан и хлорбензол. Растворитель, применяемый в данном случае, предпочтительно используют после удаления небольшого количества воды или воздуха, которые действуют как каталитический яд, путем обработки небольшим количеством алкилалюминия. Также возможно использование сокатализатора.

Например, стадия полимеризации может быть проведена путем введения приблизительно 800 ч/млн или меньше или приблизительно от 0 до 800 ч/млн, или приблизительно 300 ч/млн или меньше или приблизительно от 10 до 300 ч/млн, или приблизительно 100 ч/млн или меньше или приблизительно от 15 до 100 ч/млн газообразного водорода в пересчете на количество этилена.

В таком процессе сополимеризации этилена каталитическая композиция, включающая металлоценовое соединение по изобретению, может проявлять высокую каталитическую активность. Например, при сополимеризации этилена каталитическая активность может составлять приблизительно 4,0 кг ПЭ/г⋅кат⋅час или больше или приблизительно от 4,0 до 50 кг ПЭ/г⋅кат⋅час при расчете в виде отношения массы (кг ПЭ) произведенного полиэтилена к массе (г) используемой каталитической композиции в пересчете на единицу времени (час). Более конкретно, активность каталитической композиции может составлять приблизительно 4,2 кг ПЭ/г⋅кат⋅час или больше, или приблизительно 4,3 кг ПЭ/г⋅кат⋅час или больше, или приблизительно 4,5 кг ПЭ/г⋅кат⋅час или больше, или приблизительно 40 кг ПЭ/г⋅кат⋅час или меньше, или приблизительно 30 кг ПЭ/г⋅кат⋅час или меньше, или приблизительно 15 кг ПЭ/г⋅кат⋅час или меньше.

Как описано выше, в настоящем изобретении полиэтилен может быть получен путем сополимеризации этилена и альфа-олефина с использованием каталитической композиции, включающей металлоценовое соединение химической формулы 1, описанное выше.

В этой связи полученный полиэтилен может представлять собой сополимер этилена и 1-гексена.

Способ получения полиэтилена может дать полиэтилен с прекрасными физическими свойствами за счет проведения суспензионной полимеризации в присутствии вышеописанной каталитической композиции.

В частности, каталитическая композиция, включающая металлоценовое соединение химической формулы 1 по настоящему изобретению, может проявлять высокую активность, как описано выше, во время сополимеризации этилена и альфа-олефина и может повышать содержание короткоцепочечного разветвления (SCB) в молекуле наряду с высокой молекулярной массой без чрезмерного увеличения содержания альфа-олефинового сомономера.

Полиэтилен по настоящему изобретению, получаемый описанным выше способом получения по одному варианту осуществления, имеет узкое молекулярно-массовое распределение и низкую кристалличность в пределах интервала схожих индексов расплава (ИР). Следовательно, эффективное число физических поперечных связей молекулы повышается, образование пуха и пыли снижается во время процесса волочения, а стойкость к истиранию улучшается. Таким образом, полиэтилен может быть надлежащим образом использован для изделий из волокна.

Далее для лучшего понимания настоящего изобретения приведены предпочтительные типичные варианты осуществления. Однако нижеприведенные типичные варианты предоставлены только для более легкого понимания изобретения, а содержание настоящего изобретения ими не ограничивается.

Примеры

Пример синтеза 1

2-Бромпиридин (1 экв.) растворяют в тетрагидрофуране (0,1 M) и затем медленно по каплям добавляют н-бутиллитий (1 экв.) при -90°C, после чего перемешивают при той же температуре в течение 1 час. Затем хлордифенилборан (1 экв.) растворяют в толуоле (0,3 M), который затем медленно по каплям добавляют к первому продукту реакции при -78°C, после чего следует перемешивание в течение 1 час. После этого перемешивают при комнатной температуре в течение 12 час, растворитель сушат в вакууме, добавляют толуол, а фильтрат, полученный после удаления твердых веществ через фильтр, сушат в вакууме, получают дифенил(пиридин-2-ил)боран.

Дифенил(пиридин-2-ил)боран (1 экв.) растворяют в тетрагидрофуране (0,1 M) и затем раствор тетраметилциклопента-диенида лития (Li(CpMe4), 1 экв.) в тетрагидрофуране (0,1 M) добавляют медленно по каплям при 0°C, после чего следует перемешивание при комнатной температуре в течение ночи. Растворитель сушат в вакууме, для растворения вводят смесь толуол/диэтиловый эфир (объемное соотношение 3:1, 0,3 M), а MCl4 (1 экв.) смешивают с толуолом (0,2 M), который затем вводят при -78°C, после чего следует перемешивание при комнатной температуре в течение ночи. По окончании реакции растворитель сушат в вакууме, вводят дихлорметан и соли удаляют через фильтр. Фильтрат сушат в вакууме, а затем проводят перекристаллизацию путем добавления смеси дихлорметан/гексан. Полученные твердые вещества отфильтровывают и сушат в вакууме, получают дихлор{дифенил(пиридин-2-ил-κN)(η5-2,3,4,5-тетраметилциклопента-2,4-диeн-1-илиден)борат}цирконий(IV).

Дихлор{дифенил(пиридин-2-ил-κN)(η5-2,3,4,5-тетраметилцикло-пента-2,4-диeн-1-илиден)борат}цирконий(IV) (1 экв.) растворяют в смеси толуол/диэтиловый эфир (объемное соотношение 3:1, 0,3 M) и затем раствор метиллития (2 экв.) в гексане или диэтиловом эфире добавляют медленно по каплям при -78°C, после чего перемешивают при комнатной температуре в течение 12 час. По окончании реакции растворитель сушат в вакууме, вводят дихлорметан и соли удаляют через фильтр. Фильтрат сушат в вакууме, а затем проводят перекристаллизацию путем добавления смеси дихлорметан/гексан. Полученные твердые вещества отфильтровывают и сушат в вакууме, получают соединение-предшественник.

Спектр 1H ЯМР (500 МГц, CDCl3, м.д.): δ 8,32 (д, 1H), 8,05 (д, 4H), 7,70 (т, 1H), 7,42 (т, 1H), 7,40 (т, 4H), 7,23 (д, 1H), 7,17 (т, 2H), 2,08 (с, 6H), 1,93 (с, 6H), 0,95 (с, 6H).

Пример синтеза 2

2-Бромпиридин (1 экв.) растворяют в тетрагидрофуране (0,1 M) и затем медленно по каплям добавляют н-бутиллитий (1 экв.) при -90°C, после чего перемешивают при той же температуре в течение 1 час. Затем хлордифенилборан (1 экв.) растворяют в толуоле (0,3 M), который затем медленно по каплям добавляют к первому продукту реакции при -78°C, после чего перемешивают 1 час. После этого перемешивают при комнатной температуре в течение 12 час, растворитель сушат в вакууме, добавляют толуол, а фильтрат, полученный после удаления твердых веществ через фильтр, сушат в вакууме, получают дифенил(пиридин-2-ил)боран.

Дифенил(пиридин-2-ил)боран (1 экв.) растворяют в тетрагидрофуране (0,1 M), затем раствор тетраметилциклопента-диенида лития (Li(CpMe4), 1 экв.) в тетрагидрофуране (0,1 M) добавляют медленно по каплям при 0°C, после чего следует перемешивание при комнатной температуре в течение ночи. Растворитель сушат в вакууме, для растворения вводят смесь толуол/диэтиловый эфир (объемное соотношение 3:1, 0,3 M), а MCl4 (1 экв.) смешивают с толуолом (0,2 M), который затем вводят при -78°C, после чего следует перемешивание при комнатной температуре в течение ночи. По окончании реакции растворитель сушат в вакууме, вводят дихлорметан и соли удаляют через фильтр. Фильтрат сушат в вакууме, а затем проводят перекристаллизацию путем добавления смеси дихлорметан/гексан. Полученные твердые вещества отфильтровывают и сушат в вакууме, получают дихлор{дифенил(пиридин-2-ил-κN)(η5-2,3,4,5-тетраметилциклопента-2,4-диeн-1-илиден)борат}цирконий(IV).

Дихлор{дифенил(пиридин-2-ил-κN)(η5-2,3,4,5-тетраметилцикло-пента-2,4-диeн-1-илиден)борат}цирконий(IV) (1 экв.) растворяют в смеси толуол/диэтиловый эфир (объемное соотношение 3:1, 0,3 M), а затем раствор ацетата натрия (2 экв.) в гексане или диэтиловом эфире добавляют медленно по каплям при -78°C, после чего перемешивают при комнатной температуре в течение 12 час. По окончании реакции растворитель сушат в вакууме, вводят дихлорметан и соли удаляют через фильтр. Фильтрат сушат в вакууме, а затем проводят перекристаллизацию путем добавления смеси дихлорметан/гексан. Полученные твердые вещества отфильтровывают и сушат в вакууме, получают соединение-предшественник.

Спектр 1H ЯМР (500 МГц, CDCl3, м.д.): δ 8,35 (д, 1H), 8,04 (д, 4H), 7,72 (т, 1H), 7,45 (т, 1H), 7,35 (т, 4H), 7,20 (д, 1H), 7,11 (т, 2H), 2,12 (с, 6H), 2,01 (с, 6H), 1,88 (с, 6H).

Пример синтеза 3

Соединение предшественник диметил{дифенил(пиридин-2-ил-κN)(η5-2-метил-4-(4-трет-бутилфенил)инденилиден)борат}цирконий (IV) получают таким же образом, как в примере синтеза 1, за исключением того, что 2-метил-4-(4-трет-бутилфенил)инденид лития используют вместо тетраметилциклопентадиенида лития (Li(CpMe4)).

Спектр 1H ЯМР (500 МГц, CDCl3, м.д.): δ 8,34 (д, 1H), 8,13 (д, 4H), 8,05 (д, 1H), 7,79-74(m, 2H), 7,47 (т, 1H), 7,41-7,39 (м, 6H), 7,35 (м, 3H), 7,23 (д, 1H), 7,20 (т, 2H), 6,66 (с, 1H), 2,09 (с, 3H), 1,49 (с, 9H), 0,94 (с, 6H).

Пример синтеза 4

Соединение-предшественник диметил{дифенил(пиридин-2-ил-κN)(η5-2,7-ди-трет-бутил-9H-флуорен-9-илиден)борат}цирконий(IV) получают таким же образом, как в примере синтеза 1, за исключением того, что 2,7-ди-трет-бутил-9H-флуорен-9-илиденид лития используют вместо тетраметилциклопентадиенида лития (Li(CpMe4)).

Спектр 1H ЯМР (500 МГц, CDCl3, м.д.): δ 8,40 (д, 1H), 8,12 (д, 4H), 8,09 (д, 2H), 7,73-7,70 (м, 3H), 7,50 (т, 1H), 7,40-7,36 (м, 6H), 7,19 (д, 1H), 7,14 (т, 2H), 1,44 (с, 18H), 0,90 (с, 6H).

Пример синтеза 5

Соединение-предшественник диметил{дифенил(пиридин-2-ил-κN)-(η5-1,2,3,4,7,8,9,10-октагидро-1,1,4,4,7,7,10,10-октаметил-12H-дибензо[b,h]флуорен-12-илиден)борат}цирконий(IV) получают таким же образом, как в примере синтеза 1, за исключением того, что 1,2,3,4,7,8,9,10-октагидро-1,1,4,4,7,7,10,10-октаметил-12H-дибензо[b,h]флуорен-12-илиденид лития используют вместо тетраметилциклопентадиенида лития (Li(CpMe4)).

Спектр 1H ЯМР (500 МГц, CDCl3, м.д.: δ 8,42 (д, 1H), 8,13 (д, 4H), 8,07 (с, 2H), 7,74 (т, 1H), 7,53 (с, 2H), 7,44 (т, 1H), 7,42 (т, 4H), 7,26 (д, 1H), 7,10 (т, 2H) 1,66 (м, 4H), 1,46 (м, 4H), 1,30-0,99 (м, 24H), 0,94 (с, 6H).

Пример синтеза 6

Соединение-предшественник диметил{(циклооктан-1,5-диил)-(пиридин-2-ил-κN)(η5-2,3,4,5-тетраметилциклопента-2,4-диeн-1-илиден)борат}цирконий (IV) получают таким же образом, как в примере синтеза 1, за исключением того, что (1s,5s)-9-хлор-9-борабицикло[3,3,1]нонан используют вместо хлордифенилборана.

Спектр 1H ЯМР (500 МГц, CDCl3, м.д.): δ 8,49 (д, 1H), 7,70 (т, 1H), 7,41 (т, 1H), 7,21 (д, 1H), 2,16 (с, 6H), 2,05-1,85 (м, 12H), 1,69-1,60 (м, 4H), 1,52 (уш. м, 2H), 1,02 (уш. м, 2H), 0,93 (с, 6H).

Пример получения катализатора на носителе

Пример получения 1

В пико-реактор помещают 50 мл толуола, в атмосфере Ar добавляют 7 г силикагеля (SYLOPOL 952X, прокален при 250°C) и 10 ммоль метилалюмоксана (MAO) медленно вводят при комнатной температуре и позволяют реагировать при перемешивании при 95°C в течение 24 час. По окончании реакции смесь охлаждают до комнатной температуры и оставляют на 15 мин, чтобы декантировать растворитель с помощью трубки. Добавляют толуол (400 мл), перемешивают 1 мин и оставляют на 15 мин, чтобы декантировать растворитель с помощью трубки.

Растворяют 60 мкмоль металлоценового соединения примера синтеза 1 в 30 мл толуола, затем переносят в реактор с помощью трубки и позволяют реагировать при перемешивании при 80°C в течение 2 час. По окончании реакции и по окончании осаждения продукт охлаждают до комнатной температуры и оставляют на 15 мин, чтобы декантировать растворитель с помощью трубки. Надосадочную жидкость удаляют и полученный продукт реакции промывают толуолом. После дополнительной промывки гексаном N,N-бис(2-гидроксиэтил)пентадециламин(N,N-бис(2-гидроксиэтил)-пентадециламин (Atmer 163) в качестве антистатика растворяют в количестве 2% масс. из расчета на массу (г) диоксида кремния в 3 мл гексана и вводят, после чего перемешивают при комнатной температуре 10 мин. По окончании реакции и по окончании осаждения, надосадочную жидкость удаляют и полученный продукт переносят с использованием стеклянного фильтра для удаления растворителя.

Первичную сушку проводят при комнатной температуре в вакууме в течение 5 час, вторичную сушку проводят при 45°C в вакууме в течение 4 час, получают металлоценовый катализатор, нанесенный на диоксид кремния, в форме твердых частиц.

Примеры получения 2-6

Каждый нанесенный на диоксид кремния металлоценовый катализатор готовят таким же образом, как в примере получения 1, за исключением того, что каждое из металлоценовых соединений примеров синтеза 2-6 используют вместе металлоценового соединения примера синтеза 1.

Сравнительный пример получения 1

Нанесенный на диоксид кремния металлоценовый катализатор готовят таким же образом, как в примере получения 1, за исключением того, что [tBu-O-(CH2)6-C5H4]2ZrCl2 используют вместо металлоценового соединения примера синтеза 1.

Пример полимеризации полиэтилена

Пример 1

Полиэтилен (этилен-1-гексеновый сополимер) получают в присутствии катализатора на носителе, полученного в примере получения 1, и подробный способ представлен ниже.

Реактор из нержавеющей стали объемом 600 мл подвергают вакуумной сушке при 120°C, охлаждают и добавляют 1 г триметил-алюминия (TMA) к 250 г гексана при комнатной температуре, после чего следует перемешивание в течение 10 мин. Прореагировавший гексан удаляют полностью, а затем добавляют 250 г гексана и 0,5 г триизобутилалюминия (TIBAL), после чего следует перемешивание в течение 5 мин. После этого добавляют 7 мг катализатора на носителе, полученного в примере получения 1, после чего следует перемешивание с повышением температуры до 80°C. После остановки перемешивания при 80°C добавляют 10 мл сомономера 1-гексена (C6), реактор заполняют этиленом (C2) до 15 бар и начинают перемешивание. После полимеризации в течение 30 мин непрореагировавший C2 выпускают.

Примеры 2-6

Каждый полиэтилен получают таким же образом, как в примере 1, за исключением того, что каждый из катализаторов на носителе примеров получения 2-6 используют вместо катализатора на носителе примера получения 1.

Сравнительный пример 1

Смолу для волокна ASPUN™ 6835A Fiber Resin (Dow Chemical Company) используют в качестве полиэтилена сравнительного примера 1.

Сравнительный пример 2

SK MK910 (SK Global Chemical) используют в качестве полиэтилена сравнительного примера 2.

Сравнительный пример 3

Смолу для волокна ASPUN™ 6850A (Dow Chemical Company) используют в качестве полиэтилена сравнительного примера 3.

Сравнительный пример 4

SK MM810 (SK Global Chemical) используют в качестве полиэтилена сравнительного примера 4.

Сравнительный пример 5

Полиэтилен получают таким же образом, как в примере 1, за исключением того, что катализатор на носителе сравнительного примера получения 1 используют вместо катализатора на носителе примера получения 1.

Экспериментальный пример

Физические свойства полиэтиленов, полученных в примерах и сравнительных примерах, определяют следующим образом, а результаты представлены ниже в таблице 1.

(1) Индекс расплава (ИР (MI), г/10 мин)

Индекс расплава измеряют при 190°C при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238, а массу (г) полимера, расплавленного за 10 мин, записывают как индекс расплава.

(2) Молекулярно-массовое распределение (ММР (MWD), Mw/Mn)

Молекулярно-массовое распределение (ММР, Mw/Mn) определяют путем измерения средневесовой молекулярной массы (Mw) и среднечисленной молекулярной массы (Mn) полиэтилена с использованием гельпроникающей хроматографии (GPC, производства компании Water), а затем путем деления средневесовой молекулярной массы на среднечисленную молекулярную массу.

Более подробно, прибор PL-GPC220, производимый компанией Waters, используют в качестве прибора гельпроникающей хроматографии (ГПХ), и используют колонку Polymer Laboratories PLgel MIX-B длиной 300 мм. Температура измерения равна 160°C, 1,2,4-трихлорбензол используют в качестве растворителя, а расход устанавливают на 1 мл/мин. Образцы полимеров примеров и сравнительных примеров готовят путем растворения каждого из них в 1,2,4-трихлорбензоле, содержащем 0,0125% BHT при 160°C, в течение 10 час, используя ГПХ-анализатор (PL-GP220), в концентрации 10 мг/10 мл и подают в количестве 200 мкл. Калибровочную кривую, полученную с помощью полистирольных стандартов, используют для определения значений Mw и Mn. Используют 9 видов полистирольных стандартов со средневесовой молекулярной массой 2000 г/моль, 10000 г/моль, 30000 г/моль, 70000 г/моль, 200000 г/моль, 700000 г/моль, 2000000 г/моль, 4000000 г/моль и 10000000 г/моль.

(3) Кристалличность

Кристалличность измеряют с помощью дифференциального сканирующего калориметра (ДСК) по стандарту ASTM F2625.

Более подробно, используют прибор DSC2500 (TA Instruments) в качестве дифференциального сканирующего калориметра (ДСК), чтобы нагревать полиэтиленовый сополимер до 200°C, выдерживать в течение 3 мин, а затем охлаждать до 0°C, после чего снова следует нагревание. Скорость нагревания и скорость охлаждения составляют 10°C/мин, соответственно, а Tпл получают из второго цикла нагревания. Кристалличность рассчитывают по следующему уравнению 1. Теоретически известно, что δH (при 100%) ПЭ составляет 293 Дж/г.

[Уравнение 1]

Кристалличность (%)=δH (теплота плавления, эндотермическая энтальпия, измеренная при фазовом переходе при плавлении, ширина пика плавления)/δH (при 100%) (эндотермическая энтальпия 100% кристаллического материала (100%))=δH (теплота плавления, эндотермическая энтальпия, измеренная при фазовом переходе при плавлении, ширина пика плавления)/293 Дж/г

(4) Tкр (Температура релаксационного перехода кристалла)

Реологические свойства в зависимости от температуры отлитых под давлением образцов оценивают с помощью динамического механического анализатора (ДМА) и определяют как Ткр.

Более подробно, образцы полиэтиленов примеров и сравнительных примеров подвергают воздействию давления при 190°C, получают прямоугольные образцы толщиной 0,5 мм, шириной 6 мм и длиной 30 мм. Каждый полиэтиленовый образец устанавливают на приборе Q800 DMA от компании TA Instruments и измеряют динамический модуль упругости E’ и модуль механических потерь E” путем прикладывания периодической деформации при повышении температуры от -80 до 140°C при скорости 5°C в минуту. Определяют tanδ, который представляет собой величину, полученную путем деления модуля механических потерь на динамический модуль упругости, а температуру при максимуме tanδ определяют как температура релаксационного перехода кристалла.

(5) Стойкость к истиранию

Что касается полиэтиленов примеров и сравнительных примеров, то гранулы маточной смеси экструдируют в полотна из микроволокна с получением каждого нетканого материала со ссылкой на литературу [Отчет № 4364 лаборатории Naval Research Laboratories, опубликованный 25 мая 1954 г. под названием «Manufacture of Superfine Organic Fibers», Wente, Van. A. Boone, C. D., Fluharty, E. L.].

Более подробно, маточную смесь готовят путем смешения каждой из полиэтиленовых смол примеров и сравнительных примеров с добавкой IF168 (1000 ч/млн), а затем гранулируют с использованием двухшнекового экструдера диаметром 25 мм. Затем используют конический двухшнековый экструдер Brabender диаметром 31 мм, чтобы подавать расплавленную маточную композицию и полипропилен LG H7550 при массовом соотношении фракций 1:1 в насос расплава (65 об/мин) и в фильеру шириной 25 см для выдувания расплава, имеющую отверстия (10 отверстий/см) и отверстие диаметром 381 мкм. Температура расплава равна 210°C, скорость шнека составляет 120 об/мин, фильеру поддерживают при 210°C, температура и давление первичного воздуха составляют, соответственно, 270°C и 54 кПа (7,8 фунт/кв.дюйм), пропускная способность по полимеру равна 5,2 кг/час, а расстояние коллектор/фильера равно 15,0 см. Пока микроволокна, спряденные из отверстий, падают в коллектор, их охлаждают с помощью охлаждающего воздуха с использованием двух насосов, а микроволокна, собранные в помощью коллектора, пропускают через процесс каландрования с использованием верхнего и нижнего валков, получают нетканый материал. Температуры охлаждающего воздуха равна 16°C, а температуры верхнего и нижнего валков составляют 160°C/155°C, соответственно.

Стойкость к истиранию полученных таким образом нетканых материалов определяют с использованием аппарата для определения стойкости к истиранию типографской краски Sutherland Ink Rub Teste в соответствии со стандартом ASTM D5264.

Более подробно, волокна, в которых применен каждый из образцов примеров и сравнительных примеров, готовят в виде образцов ткани размерами 11,0×4,0 см, шлифуют (20 циклов, 42 цикла/мин) с помощью наждачной бумаги с зернистостью 320 (Sutherland Ink Rub Tester 2000), и определяют количество разрыхленного волокна на единицу площади.

Другими словами, стойкость к истиранию рассчитывают как: стойкость к истиранию (мг/см2)=(общая масса разрыхленного волокна)/(площадь поверхности), и когда количество разрыхленного волокна на единицу площади меньше, это определяют как высокая стойкость к истиранию.

(г/10 мин)

ИР2,16)

Что касается таблицы 1, то полиэтилены примеров 1-6 по настоящему изобретению показывают прекрасную стойкость к истиранию 0,2 мг/см2 или меньше по сравнению со стойкостью к истиранию сравнительных примеров 1-5, имеющих аналогичный индекс расплава.

Изобретение относится к полиэтилену, который пригоден для производства волокна. Полиэтилен, представляющий собой сополимер этилена и альфа олефина, удовлетворяет следующим условиям: 1) индекс расплава (ИР) от 15 до 40 г/10 мин, измеренный при 190°C при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238; 2) молекулярно-массовое распределение (ММР) от 2,3 до 2,6; 3) кристалличность от 63 до 71%, измеренная с использованием дифференциального сканирующего калориметра (ДСК) в соответствии со стандартом ASTM F2625; и 4) температура релаксационного перехода кристалла (Tкр) от 42 до 50°C, измеренная с помощью динамического механического анализа (ДMA), в ходе которого образцы полиэтилена подвергают воздействию давления при 190°C, получают прямоугольные образцы толщиной 0,5 мм, шириной 6 мм и длиной 30 мм, каждый полиэтиленовый образец устанавливают на приборе Q800 DMA от компании TA Instruments, измеряют динамический модуль упругости E' и модуль механических потерь E'' путем прикладывания периодической деформации при повышении температуры от -80 до 140°C при скорости 5°C в минуту и далее определяют tanδ, который представляет собой величину, полученную путем деления модуля механических потерь при каждой температуре на динамический модуль упругости, и температуру при максимуме tanδ определяют как температуру релаксационного перехода кристалла. Технический результат изобретения заключается в создании полиэтилена, который имеет узкое молекулярно-массовое распределение и низкую кристалличность в пределах аналогичного интервала индекса расплава (ИР (MI)), благодаря чему имеет повышенное эффективное число физических поперечных связей молекул и имеет уменьшенное образование пуха и пыли во время процесса волочения, в результате чего приобретает улучшенную стойкость к истиранию. 8 з.п. ф-лы, 1 табл., 11 пр.

1. Полиэтилен, где полиэтилен представляет собой сополимер этилена и альфа олефина, удовлетворяющий следующим условиям 1)-4):

1) индекс расплава (ИР) от 15 до 40 г/10 мин, измеренный при 190°C при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238;

2) молекулярно-массовое распределение (ММР) от 2,3 до 2,6;

3) кристалличность от 63 до 71%, измеренная с использованием дифференциального сканирующего калориметра (ДСК) в соответствии со стандартом ASTM F2625; и

4) температура релаксационного перехода кристалла (Tкр) от 42 до 50°C, измеренная с помощью динамического механического анализа (ДMA), в ходе которого образцы полиэтилена подвергают воздействию давления при 190°C, получают прямоугольные образцы толщиной 0,5 мм, шириной 6 мм и длиной 30 мм, каждый полиэтиленовый образец устанавливают на приборе Q800 DMA от компании TA Instruments, измеряют динамический модуль упругости E' и модуль механических потерь E'' путем прикладывания периодической деформации при повышении температуры от -80 до 140°C при скорости 5°C в минуту и далее определяют tanδ, который представляет собой величину, полученную путем деления модуля механических потерь при каждой температуре на динамический модуль упругости, и температуру при максимуме tanδ определяют как температуру релаксационного перехода кристалла.

2. Полиэтилен по п. 1, в котором индекс расплава (ИР) составляет от 18 до 40 г/10 мин, измеренный при 190°C при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238.

3. Полиэтилен по п. 1, в котором стойкость к истиранию составляет 0,2 мг/см2 или меньше, измеренная в соответствии со стандартом ASTM D5264.

4. Полиэтилен по п. 1, в котором альфа-олефин включает один или несколько выбираемых из группы, состоящей из пропилена, 1-бутена, 1-пентена, 4-метил-1-пентена, 1-гексена, 1-гептена, 1-октена, 1-децена, 1-ундецена, 1-додецена, 1-тетрадецена, 1-гексадецена и 1-эйкозена.

5. Полиэтилен по п. 1, где полиэтилен получают сополимеризацией этилена и альфа-олефина в присутствии каталитической композиции, включающей металлоценовое соединение, представленное следующей химической формулой 1:

[Химическая формула 1]

,

,

где в химической формуле 1

B представляет собой атом бора,

M представляет собой переходный металл 4-й группы,

R1-R4, каждый независимо, представляют собой атом водорода, C1-20-алкил, C3-20-циклоалкил или C6-20-арил или R1 и R2 или R3 и R4 соединены друг с другом с образованием замещенного или незамещенного C6-60-ароматического кольца,

R5 и R6, каждый независимо, представляют собой C1-20-алкил, C3-20-циклоалкил или C6-20-арил или R5 и R6 соединены друг с другом с образованием C3-60-алифатического кольца или C6-60-ароматического кольца,

X1 и X2, каждый независимо, представляют собой C1-20-алкил или группу -O(CO)R', где R' представляет собой C1-20-алкил,

Q означает замещенное или незамещенное C2-60-гетерокольцо, включающее любые один или несколько атомов, выбираемых из группы, состоящей из N, O и S,

Y и Y' представляют собой элементы, составляющие Q,

Y представляет собой N, O или S,

Y' представляет собой элемент Q, и примыкает к Y, и представляет собой N или C.

6. Полиэтилен по п. 5, где R1-R4, каждый независимо, представляют собой атом водорода или метил или R1 и R2 или R3 и R4 соединены друг с другом с образованием бензольного кольца или 1,2,3,4-тетрагидронафталинового кольца, где бензольное кольцо или 1,2,3,4-тетрагидронафталиновое кольцо является незамещенным или замещено 1-4 заместителями, выбираемыми из группы, состоящей из метила, трет-бутила и 4-трет-бутилфенила.

7. Полиэтилен по п. 5, где R5 и R6, каждый независимо, представляют собой метил или фенил или R5 и R6 соединены друг с другом с образованием циклооктанового кольца.

8. Полиэтилен по п. 5, где соединение, обозначенное химической формулой 1, представляет собой любое соединение из соединений, представленных следующими формулами:

.

.

9. Полиэтилен по п. 5, где каталитическая композиция также включает одно или несколько соединений-сокатализаторов, выбираемых из группы, состоящей из соединений, представленных следующими химическими формулами 2-4:

[химическая формула 2]

-[Al(R10)-O]a-,

где в химической формуле 2

R10 представляет собой атом галогена или C1-20-гидрокарбил, замещенный или незамещенный атомом галогена, и

a означает целое число 2 или больше;

[химическая формула 3]

D(R11)3,

где в химической формуле 3

D представляет собой атом алюминия или бора и

R11 представляет собой атом галогена или C1-20-гидрокарбил, незамещенный или замещенный атомом галогена;

[химическая формула 4]

[L-H]+[ZA4]- или [L]+[ZA4]-,

где в химической формуле 4

L представляет собой нейтральное или катионное основание Льюиса,

H представляет собой атом водорода,

Z представляет собой элемент группы 13 и

A каждый независимо представляет собой C6-20-арил или C1-20-алкил, один или несколько атомов водорода в которых замещены атомом галогена, C1-20-гидрокарбилом, C1-20-алкокси- или феноксигруппой.

| KR 20200101873 A, 28.08.2020 | |||

| KR 20190074963 A, 28.06.2019 | |||

| US 2015141599 A1, 21.05.2015 | |||

| WO 2016037960 A1, 17.03.2016 | |||

| ВЫСОКОТЕХНОЛОГИЧНЫЙ МУЛЬТИМОДАЛЬНЫЙ СВЕРХВЫСОКОМОЛЕКУЛЯРНЫЙ ПОЛИЭТИЛЕН | 2017 |

|

RU2728873C1 |

Авторы

Даты

2025-03-31—Публикация

2021-10-21—Подача