Изобретение относится к области металлургии, в частности к способу производства горячекатаного сортового проката в многовалковых калибрах в виде заготовок.

Известен способ изготовления профилей прямоугольного и квадратного сечений в устройстве с четырехвалковым калибром (см. Деформация металла в многовалковых калибрах Поляков М.Г., Никифоров Б.А., Гун Г.С. М.: Металлургия, 1979, С. 7).

Основным недостатком данного способа является невозможность получения мелкозернистой структуры металла, и как следствие повышенных механических свойств.

Наиболее близким аналогом является способ производства сортового проката в четырехвалковом калибре, имеющем две пары параллельных валков, включающий прокатку с рассогласованием скоростей валков при равенстве окружных скоростей одной из пар валков, при этом окружные скорости валков второй пары отличны друг от друга и не равны окружным скоростям валков первой пары при соблюдении условий, что величины окружных скоростей валков второй пары меньше величины окружных скоростей валков первой пары, или величины окружных скоростей валков второй пары больше величины окружных скоростей первой пары, или величина окружной скорости одного из валков второй пары больше, а другого - меньше величины окружных скоростей первой пары валков. (см. патент РФ № 2531337, B21В 1/00).

Основным недостатком данного способа является невозможность получения мелкозернистой структуры металла, и как следствие повышенных механических свойств.

Техническая проблема, решаемая изобретением, заключается в получении более мелкозернистой структуры металла у горячекатаного сортового проката, что способствует повышению технологической пластичности.

Технический результат, обеспечивающий решение проблемы, заключается в создании условий в очаге деформации, обеспечивающих получение фрагментированной структуры металла вследствие больших сдвиговых деформаций при асимметричной прокатке в четырехвалковых калибрах, что позволит получать более мелкозернистую структуру металла в заданном диапазоне, регулируя соотношения окружных скоростей валков.

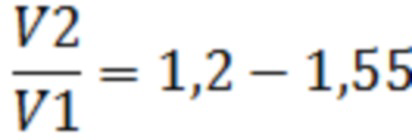

Поставленная проблема решается тем, что в способе производства горячекатаного сортового проката включающего, нагрев и горячую прокатку в двух четырехвалковых калибрах, расположенных друг за другом и имеющих две пары параллельных валков, оси которых взаимно перпендикулярны и находятся в одной вертикальной плоскости с возможностью разворота калибра вокруг оси прокатки на угол 45o, согласно изменению, прокатку в первом калибре осуществляют при соотношении окружных скоростей валков:  , где V2 – окружная скорость нижнего и левого валков первого калибра, V1 – окружная скорость верхнего и правого валка первого калибра, а прокатку во втором калибре осуществляют при соотношении окружных скоростей валков:

, где V2 – окружная скорость нижнего и левого валков первого калибра, V1 – окружная скорость верхнего и правого валка первого калибра, а прокатку во втором калибре осуществляют при соотношении окружных скоростей валков:  , где V3- окружная скорость левого верхнего и нижнего валков второго калибра, V4 – окружная скорость правого верхнего и нижнего валков второго калибра, при этом единичная вытяжка в первом и во втором калибрах составляет 1,9-2,1.

, где V3- окружная скорость левого верхнего и нижнего валков второго калибра, V4 – окружная скорость правого верхнего и нижнего валков второго калибра, при этом единичная вытяжка в первом и во втором калибрах составляет 1,9-2,1.

В заявляемом способе окружные скорости валков в двух четырехвалковых калибрах, задаваемые из соотношения и единичные вытяжки в калибрах, приведенные в формуле изобретения, позволяют создать необходимые условия в очагах деформации каждого калибра, способствующие значительным сдвиговым деформациям в металле при асимметричной прокатке. Это позволит получить более мелкозернистую структуру металла и тем самым повысить его технологическую пластичность.

Для получения горячекатаного сортового проката в двух четырехвалковых калибрах с более мелким размером зерна осуществлять горячую асимметричную прокатку в многовалковых калибрах с рассогласованием окружных скоростей их валков менее чем в 1,2 раза нецелесообразно, так как при этом снижается интенсивность сдвиговой деформации, а следовательно, не происходит достаточного измельчения зерна.

При рассогласовании окружных скоростей валков в первом калибре более чем в 1,55 раза и во втором калибре более чем в 2,0 раза происходит появление внутренних и поверхностных дефектов вследствие большой неравномерности деформации, обеспеченной за счет разницы вытяжек в объеме заготовки.

Прокатка с единичной вытяжкой менее менее 1,9 не позволит получить требуемую мелкозернистую структуру металла из-за недостаточной сдвиговой деформации при асимметричной прокатке.

При прокатке с единичной вытяжкой более 2,1 будет происходить переполнение калибра и появление дефекта «усы».

Совокупность признаков заявляемого способа позволяет обеспечить интенсификацию процесса фрагментирования зерен металла за счет действия больших сдвиговых деформаций в процессе горячей асимметричной прокатки в четырехвалковых калибрах.

Сущность изобретения поясняется чертежами, где:

- на фиг. 1 показаны рабочие валки (1-4), расположенные в одной плоскости и образующие первый четырехвалковый калибр;

1,2 – соответственно верхний и правый рабочие валки;

3,4 – соответственно нижний и левый рабочие валки;

V1 – окружная скорость валков (1,2);

V2 – окружная скорость валков (3,4);

5 – прокатываемая заготовка.

- на фиг. 2 показаны рабочие валки (6-9), расположенные в одной плоскости и образующие второй четырехвалковый калибр;

6,7 – соответственно верхние правый и левый рабочие валки;

8,9 – соответственно нижние правый и левый рабочие валки;

V3 – окружная скорость валков (7, 9);

V4 – окружная скорость валков (6, 8);

5 – прокатываемая заготовка.

- на фиг. 3 показана система четырехвалковых калибров для прокатки сортового проката.

Способ прокатки горячекатаного сортового проката осуществляют следующим образом. Технологический процесс производства горячекатаного сортового проката включает нагрев заготовок, горячую асимметричную прокатку заготовки в двух четырехвалковых калибрах с единичными вытяжками в заданном диапазоне 1,9-2,1 и рассогласовании скоростей рабочих валков равном соответственно 1,2 – 1,55 в первом калибре, 1,2-2,0 во втором калибре. Проходя последовательно через два четырехвалковых калибра (фиг.1, фиг. 2) формируется профиль прокатываемой заготовки 5 в соответствии со схемой (фиг. 3).

Примеры реализации способа.

В рабочие валки 1-4, расположенные в одной плоскости и образующие четырехвалковый калибр, задают заготовку 5.

Нижнему и левому валкам 3 и 4 задают одинаковую окружную скорость, а паре валков 1 и 2 задают окружные скорости неравные скоростям валков 3 и 4 (фиг. 1). При прокатке в многовалковом калибре (фиг. 1) на контакте металла с валками 3 и 4, имеющих наибольшую скорость, образуется зона ускоренного течения металла, а на контакте с валками 1 и 2, имеющих наименьшую скорость, образуется зона замедленного течения металла, что приводит к появлению большой сдвиговой деформации в объеме металла.

Во втором многовалковом калибре (фиг. 2) левым верхнему и нижнему валкам 7, 9 задают одинаковую окружную скорость, а правым верхнему и нижнему валкам 6, 8 задают окружные скорости неравные скоростям валков 7 и 9. При прокатке во втором многовалковом калибре (фиг. 2), развернутом на угол 45 градусов по отношению к первому калибру, на контакте металла с валками 7 и 9, имеющих наибольшую скорость, образуется зона ускоренного течения металла, а на контакте с валками 6 и 8, имеющих наименьшую скорость, образуется зона замедленного течения металла, что приводит к еще более интенсивной сдвиговой деформации в объеме металла. В результате появляется формируется более мелкозернистая структура металла.

Для обоснования преимуществ заявляемого способа производства горячекатаного сортового проката были проведены 35 экспериментов, в которых исходную квадратную заготовку со стороной 10,5 мм из стали марки 09Г2С нагревали перед прокаткой до температуры 1250°С и прокатывали в двух четырехвалковых калибрах. В (1-10, 12-21, 23-32, 34-35) и (11, 22, 33) экспериментах проводили соответственно асимметричную и симметричную прокатку с единичными вытяжками в каждом калибре равными 1,8-2,15. После первого калибра при вытяжке равной 2,1 получали квадратное сечение со стороной 7,25 мм, а после второго калибра при вытяжке равной 2,1 получали квадратное сечение со стороной 5 мм. Размер зерна у металла исходной заготовки составлял 30 мкм. Результаты экспериментов приведены в таблицах 1-5.

Результаты опытов показали, что полученные режимы позволят получить полуфабрикат, обладающий высокой технологической пластичностью, что даст возможность исключить дополнительную термическую обработку (патентирование), а также сократить до двух переделов волочения.

Таким образом, применение асимметричной прокатки позволяет равномерно проработать металл и получить более мелкий размер зерна. Реализация указанного способа приведет к повышению технологической пластичности металла.

Таблица 1

Параметры прокатки заготовок в первом калибре

заготовки

Таблица 2

Параметры прокатки заготовок №2 и №11 во втором калибре

экспери-мента

Таблица 3

Параметры прокатки заготовок №3 и №11 во втором калибре

экспери-мента

Таблица 4

Параметры прокатки заготовок №4 и №11 во втором калибре

экспери-мента

Таблица 5

Параметры прокатки заготовок №9 и №10 во втором калибре

экспери-мента

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АСИММЕТРИЧНОЙ ПРОКАТКИ МЕТАЛЛА | 2013 |

|

RU2531337C1 |

| СПОСОБ АСИММЕТРИЧНОЙ ПРОКАТКИ МЕТАЛЛА | 2013 |

|

RU2528601C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПРОФИЛЕЙ | 2015 |

|

RU2617191C1 |

| Способ производства листового проката из низколегированной стали | 2024 |

|

RU2833651C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ЛЕГИРОВАННОЙ ПРУЖИННОЙ СТАЛИ | 2005 |

|

RU2296017C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ДЛЯ ПРОКАТКИ ПРОФИЛЕЙ В КАЛИБРЕ | 2013 |

|

RU2518358C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ДЛЯ ПРОКАТКИ ПРОФИЛЕЙ В КАЛИБРЕ | 2013 |

|

RU2518028C1 |

| СИСТЕМА КАЛИБРОВ НЕПРЕРЫВНОГО СТАНА | 1999 |

|

RU2157282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| Способ производства ленты из низкоуглеродистых сталей | 2023 |

|

RU2821127C1 |

Изобретение относится к способу производства горячекатаного сортового проката. Осуществляют нагрев и горячую прокатку в двух четырехвалковых калибрах, расположенных друг за другом и каждый из которых имеет две пары параллельных валков, оси которых взаимно перпендикулярны и находятся в одной вертикальной плоскости, при этом второй калибр развернут относительно оси прокатки на угол 45°. Прокатку в первом калибре осуществляют при соотношении окружных скоростей валков: V2/V1=1,2-1,55, где V2 - окружная скорость нижнего и левого валков первого калибра, V1 - окружная скорость верхнего и правого валков первого калибра. Прокатку во втором калибре осуществляют при соотношении окружных скоростей валков: V3/V4=1,2-2,0, где V3 - окружная скорость левого верхнего и левого нижнего валков второго калибра, V4 - окружная скорость правого верхнего и правого нижнего валков второго калибра. Единичная вытяжка в первом и во втором калибрах составляет 1,9-2,1. В результате получают горячекатаный сортовой прокат с мелкозернистой структурой металла. 3 ил., 5 табл.

Способ производства горячекатаного сортового проката, включающий нагрев и горячую прокатку в двух четырехвалковых калибрах, расположенных друг за другом и каждый из которых имеет две пары параллельных валков, оси которых взаимно перпендикулярны и находятся в одной вертикальной плоскости, при этом второй калибр развернут относительно оси прокатки на угол 45°, отличающийся тем, что прокатку в первом калибре осуществляют при соотношении окружных скоростей валков: V2/V1=1,2-1,55, где V2 - окружная скорость нижнего и левого валков первого калибра, V1 - окружная скорость верхнего и правого валков первого калибра, а прокатку во втором калибре осуществляют при соотношении окружных скоростей валков: V3/V4=1,2-2,0, где V3 - окружная скорость левого верхнего и левого нижнего валков второго калибра, V4 - окружная скорость правого верхнего и правого нижнего валков второго калибра, при этом единичная вытяжка в первом и во втором калибрах составляет 1,9-2,1.

| СПОСОБ АСИММЕТРИЧНОЙ ПРОКАТКИ МЕТАЛЛА | 2013 |

|

RU2531337C1 |

| Способ прокатки клиновидных профилей | 1988 |

|

SU1616724A1 |

| Способ прокатки сортовой стали | 1978 |

|

SU704689A1 |

| Рабочее оборудование гидравлическогоэКСКАВАТОРА | 1973 |

|

SU798242A1 |

Авторы

Даты

2025-05-19—Публикация

2024-11-22—Подача