Изобретение относится к прокатному производству и может быть использовано при производстве фасонных профилей с клиновидностью в продольном и поперечном сечениях заготовки.

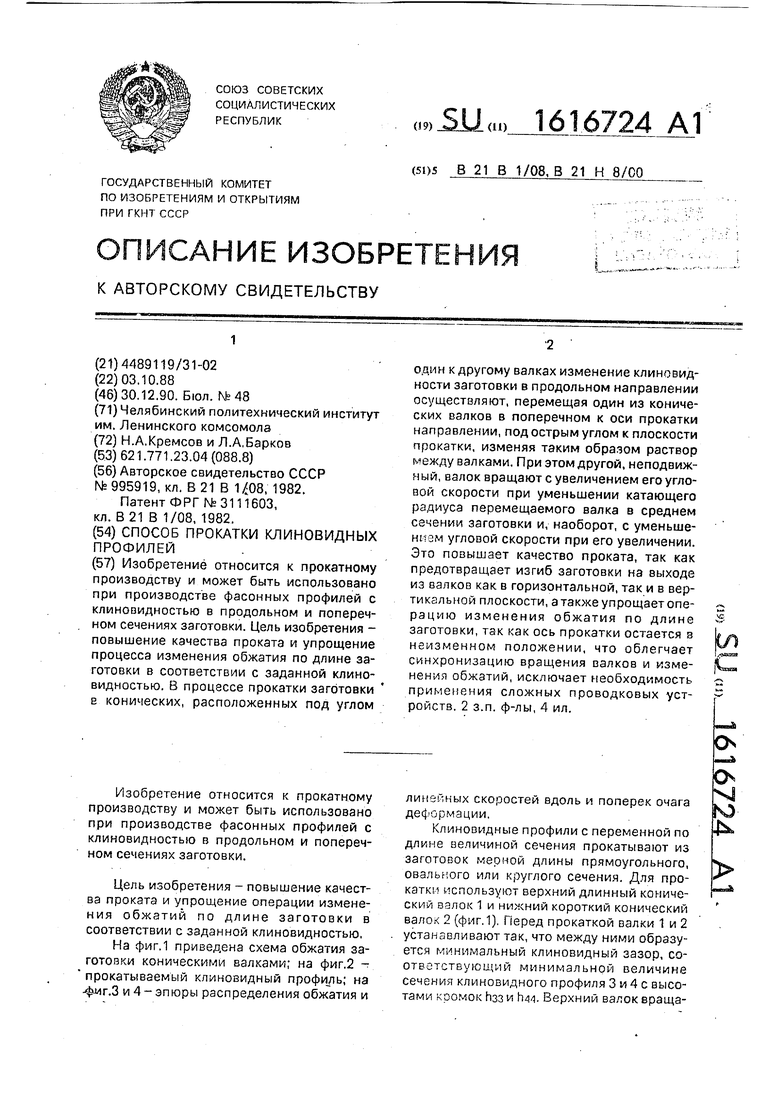

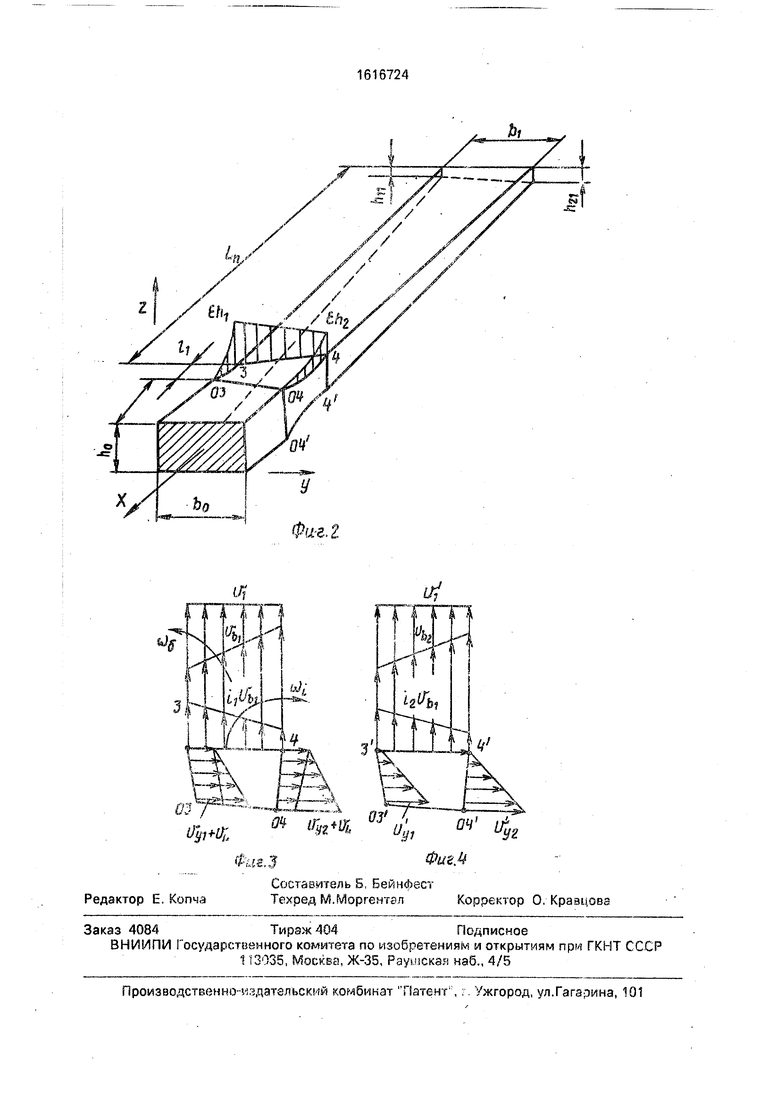

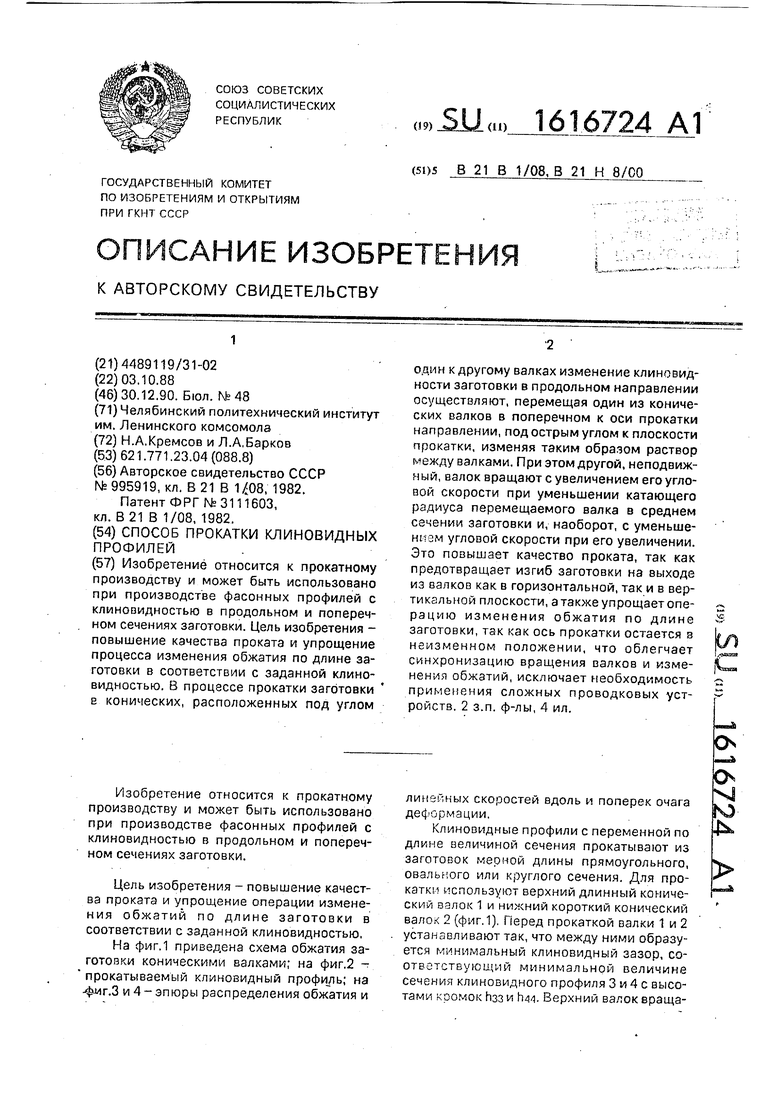

Цель изобретения - повышение качества проката и упрощение операции измене- ния обжатий по длине заготовки в соответствии с заданной клиновидностью. На фиг.1 приведена схема обжатия за- готовки коническими валками; на фиг.2 - прокатываемый клиновидный профиль; на -фиг.З и 4 - эпюры распределения обжатия и

линейных скоростей вдоль и поперек очага деформации.

Клиновидные профили с переменной по длине величиной сечения прокатывают из заготовок мерной длины прямоугольного, овальмого или круглого сечения. Для прокатки используют верхний длинный конический валок 1 и нижний короткий конический валок 2 (фиг.1). Перед прокаткой валки 1 и 2 устанавливают так, что между ними образуется минимальный клиновидный зазор, со- ответствуюагий минимальной величине сечения клиновидного профиля 3 и 4 с высотами кромок Нзз и . Верхний валок вращаО

о NJ ю

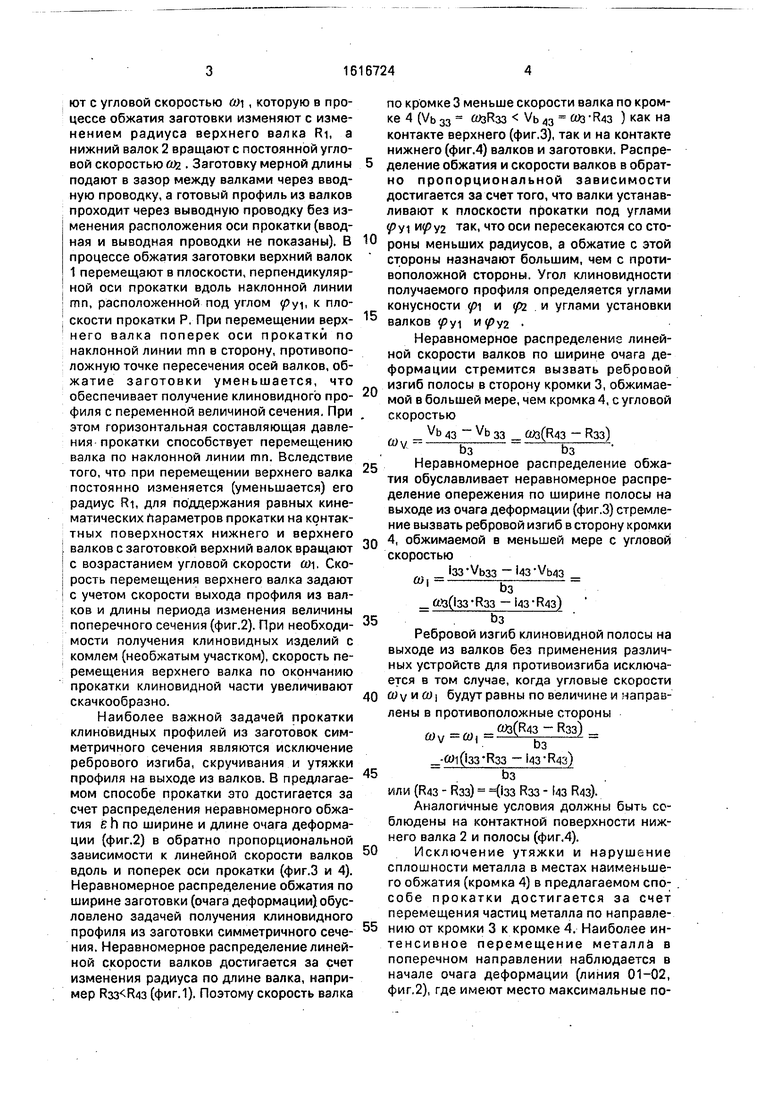

ют с угловой скоростью йл , которую в процессе обжатия заготовки изменяют с изменением радиуса верхнего валка RI, а нижний валок 2 вращают с постоянной угловой скоростью од . Заготовку мерной длины подают в зазор между валками через вводную проводку, а готовый профиль из валков проходит через выводную проводку без изменения расположения оси прокатки (вводная и выводная проводки не показаны). В процессе обжатия заготовки верхний валок 1 перемещают в плоскости, перпендикулярной оси прокатки вдоль наклонной линии тп, расположенной под углом yi, к плоскости прокатки Р. При перемещении верхнего валка поперек оси прокатки по наклонной линии mn в сторону, противоположную точке пересечения осей валков, обжатие заготовки уменьшается, что обеспечивает получение клиновидного профиля с переменной величиной сечения. При этом горизонтальная составляющая давления прокатки способствует перемещению валка по наклонной линии mn. Вследствие того, что при перемещении верхнего валка постоянно изменяется (уменьшается) его радиус Ri, для поддержания равных кинематических параметров прокатки на контактных поверхностях нижнего и верхнего валков с заготовкой верхний валок вращают с возрастанием угловой скорости ш. Скорость перемещения верхнего валка задают с учетом скорости выхода профиля из валков и длины периода изменения величины поперечного сечения (фиг.2). При необходимости получения клиновидных изделий с комлем (необжатым участком), скорость перемещения верхнего валка по окончанию прокатки клиновидной части увеличивают скачкообразно.

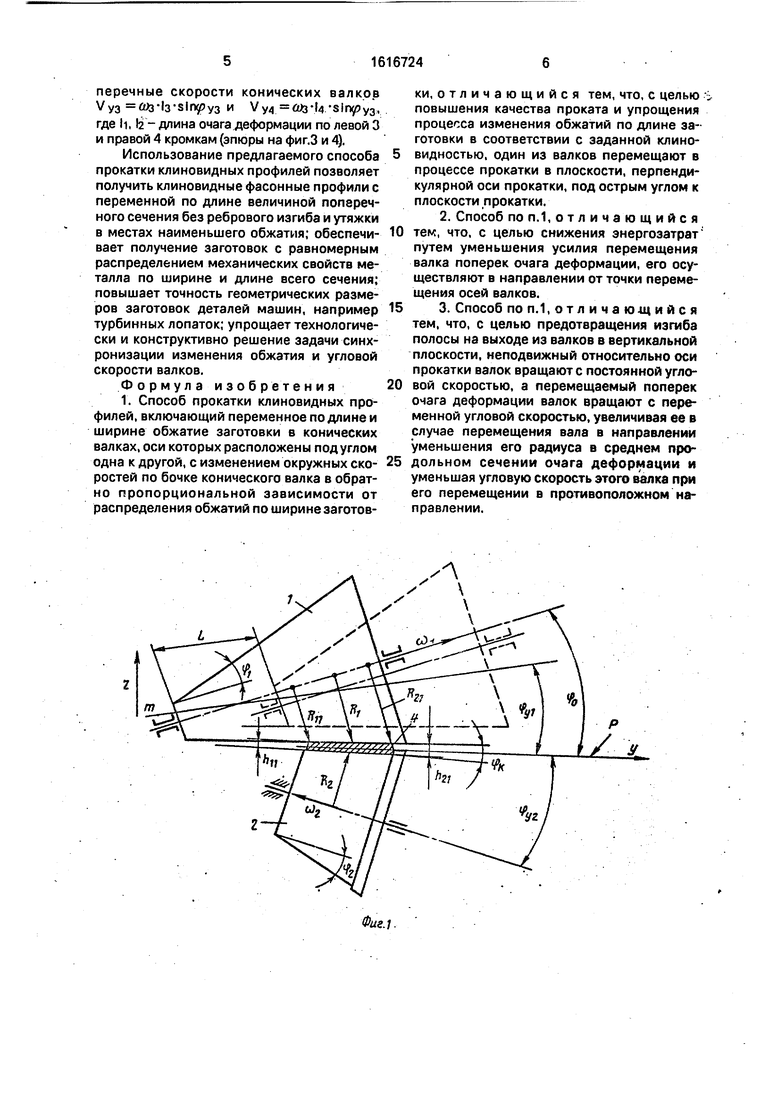

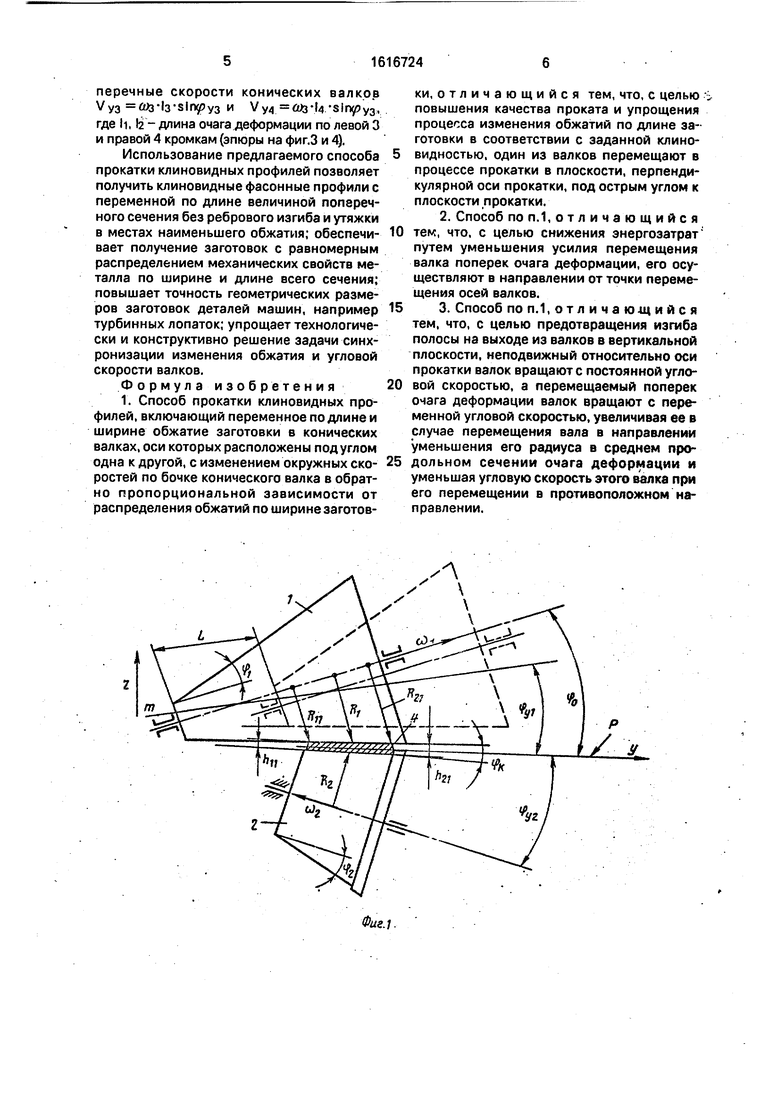

Наиболее важной задачей прокатки клиновидных профилей из заготовок симметричного сечения являются исключение ребрового изгиба, скручивания и утяжки профиля на выходе из валков. В предлагаемом способе прокатки это достигается за счет распределения неравномерного обжатия h по ширине и длине очага деформации (фиг.2) в обратно пропорциональной зависимости к линейной скорости валков вдоль и поперек оси прокатки (фиг.З и 4). Неравномерное распределение обжатия по ширине заготовки (очага деформации) обусловлено задачей получения клиновидного профиля из заготовки симметричного сечения. Неравномерное распределение линейной скорости валков достигается за счет изменения радиуса по длине валка, например (фиг.1). Поэтому скорость валка

0

5

0

5

0

5

0

5

0

5

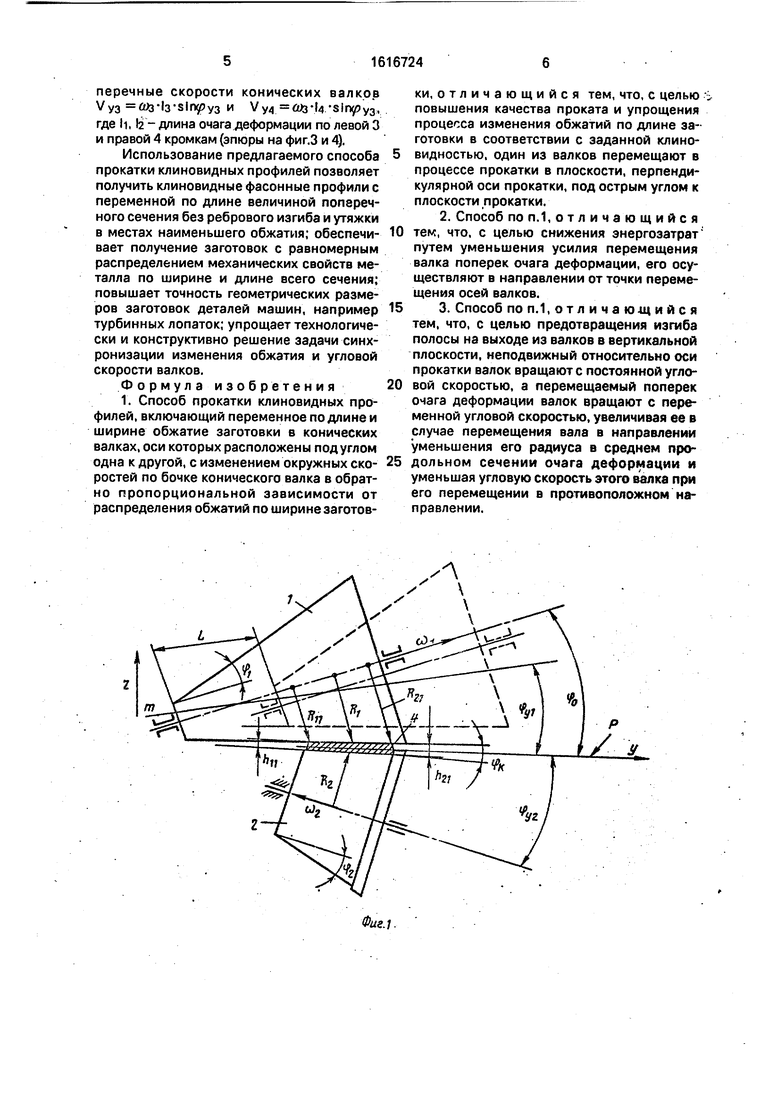

по кромке 3 меньше скорости валка по кромке 4 (Vb 33 W3R33 Vb 43 % 43 ) как на контакте верхнего (фиг.З), так и на контакте нижнего (фиг.4) валков и заготовки. Распределение обжатия и скорости валков в обратно пропорциональной зависимости достигается за счет того, что валки устанавливают к плоскости прокатки под углами У1 так, что оси пересекаются со стороны меньших радиусов, а обжатие с этой стороны назначают большим, чем с противоположной стороны. Угол клиновидности получаемого профиля определяется углами конусности Y 1 и (р2 v углами установки

валков у5у1 .

Неравномерное распределение линейной скорости валков по ширине очага деформации стремится вызвать ребровой изгиб полосы в сторону кромки 3, обжимаемой в большей мере, чем кромка 4, с угловой скоростью

УЬ 43 - УЬ 33 (%(R43 - R33)

ЬзЬз

a)j

Неравномерное распределение обжатия обуславливает неравномерное распределение опережения по ширине полосы на выходе из очага деформации (фиг.З) стремление вызвать ребровой изгиб в сторону кромки 4, обжимаемой в меньшей мере с угловой скоростью

i33 Vb33 - l43 Vb/l3

ft. 3(l33-R33 -I 3-R43) Ьз

Ребровой изгиб клиновидной полосы на выходе из валков без применения различных устройств для противоизгиба исключается в том случае, когда угловые скорости и (О будут равны по величине и направлены в противоположные стороны ca3(R43 - R33)

Л) . г

ft)

Ьз

(l33-R33 -k3-R43)

Ьз или (R43 - R33) (зз R33 - АЗ f(A3).

Аналогичные условия должны быть соблюдены на контактной поверхности нижнего валка 2 и полосы (фиг.4).

Исключение утяжки и нарушение сплошности металла в местах наименьшего обжатия (кромка 4) в предлагаемом способе прокатки достигается за счет перемещения частиц металла по направлению от кромки 3 к кромке 4. Наиболее интенсивное перемещение металла в поперечном направлении наблюдается в начале очага деформации (линия 01-02, фиг.2), где имеют место максимальные поперечные скорости конических валков

Vya адз 1з-81П уЗ и Vy4 UJ3 U Sin y3,

где h, l2 - длина очага реформации по левой 3 и правой 4 кромкам (эпюры на фиг.З и 4).

Использование предлагаемого способа прокатки клиновидных профилей позволяет получить клиновидные фасонные профили с переменной по длине величиной поперечного сечения без ребрового изгиба и утяжки в местах наименьшего обжатия; обеспечи- вает получение заготовок с равномерным распределением механических свойств металла по ширине и длине всего сечения: повышает точность геометрических размеров заготовок деталей машин, например турбинных лопаток; упрощает технологически и конструктивно решение задачи синхронизации изменения обжатия и угловой скорости валков.

Формула изобретения

1. Способ прокатки клиновидных профилей, включающий переменное по длине и ширине обжатие заготовки в конических валках, оси которых расположены под углом одна к другой, с изменением окружных ско- ростей по бочке конического валка в обратно пропорциональной зависимости от распределения обжатий по ширине заготовки, отличающийся тем, что, с целью повышения качества проката и упрощения процесса изменения обжатий по длине заготовки в соответствии с заданной клино- видностью, один из валков перемещают в процессе прокатки в плоскости, перпендикулярной оси прокатки, под острым углом к плоскости прокатки.

2.Способ по п. 1,отличающийся тек, что, с целью снижения знергозатрат путем уменьшения усилия перемещения валка поперек очага деформации, его осуществляют в направлении от точки перемещения осей валков.

3.Способ по п.1,отличающийся тем, что, с целью предотвращения изгиба полосы на выходе из валков в вертикальной плоскости, неподвижный относительно оси прокатки валок вращают с постоянной угловой скоростью, а перемещаемый поперек очага деформации валок вращают с переменной угловой скоростью, увеличивая ее в случае перемещения вала в направлении уменьшения его радиуса в среднем продольном сечении очага деформации и уменьшая угловую скорость этого валка при его перемещении в противоположном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фасонных профилей | 1981 |

|

SU1003945A1 |

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| Узел валков для прокатки фасонных профилей | 1988 |

|

SU1560339A1 |

| Способ прокатки клиновидных профилей | 1978 |

|

SU995920A1 |

| Способ прокатки клиновидных профилей | 1978 |

|

SU700980A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

Изобретение относится к прокатному производству и может быть использовано при производстве фасонных профилей с клиновидностью в продольном и поперечном сечениях заготовки. Цель изобретения - повышение качества проката и упрощение процесса изменения обжатия по длине заготовки в соответствии с заданной клиновидностью. В процессе прокатки заготовки в конических, расположенных под углом один к другому валках, изменение клиновидности заготовки в продольном направлении осуществляют перемещая один из конических валков в поперечном к оси прокатки направлении, под острым углом к плоскости прокатки, изменяя таким образом раствор между валками. При этом другой, неподвижный валок вращают с увеличением его угловой скорости при уменьшении катающего радиуса перемещаемого валка в среднем сечении заготовки и, наоборот, с уменьшением угловой скорости при его увеличении. Это повышает качество проката, т.к. предотвращает изгиб заготовки на выходе из валков как в горизонтальной, так и в вертикальной плоскости, а также упрощает операцию изменения обжатия по длине заготовки т.к. ось прокатки остается в неизменном положении, что облегчает синхронизацию вращения валков и изменения обжатий, исключает необходимость применения сложных проводковых устройств. 2 з.п.ф-лы, 4 ил.

Фиг.1.

(

03

s.

fy,,o;. у;,

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ручной ткацкий станок | 1923 |

|

SU821A1 |

Авторы

Даты

1990-12-30—Публикация

1988-10-03—Подача