Изобретение относится к железнодорожному транспорту, а именно к изготовлению башмака дискового тормоза подвижного состава с помощью технологии аддитивного производства.

Известен способ производства тормозного башмака для барабанного тормоза, содержащий следующие стадии: прохождение первого материала через штамп для формирования тормозной пластины; механическую обработку указанной тормозной пластины для формирования множества крепежных элементов; соединение указанной тормозной пластины с первым и вторым ребрами, используя указанное множество крепежных элементов; и крепление, по меньшей мере, одной тормозной накладки на указанной тормозной пластине (RU 2015118065, F16D 51/22, 2013)

Недостатком известного устройства является трудоемкость процесса изготовления тормозного башмака и ограниченная номенклатура производимых изделий из-за использования штампованных заготовок.

Близким по технической сущности заявленного изобретения является способ изготовления башмака, крепящего тормозную колодку железнодорожного подвижного состава, причем боковины изготавливают плоской объемной штамповкой, а потом сваривают с изогнутой деталью из листовой стали сварным швом s7y у одноколодочного башмака и/или с изогнутой деталью из листовой стали сварным швов s8y у двухкоолодочного башмака (RU 2009105857, В61Н 7/02,2009).

Недостатком данного способа является высокая концентрация напряжений и снижение механических свойств стали в месте соединения штампованной боковины с изогнутой частью башмака, а также высокая стоимость и трудоемкость изготовления специальной штамповой оснастки.

Технической задачей предлагаемого изобретения является разработка способа изготовления башмака дискового тормоза подвижного состава с использованием аддитивных технологий, а именно посредством послойной электродуговой наплавки проволочного присадочного материала в среде защитных газов.

Техническим результатом изобретения является повышение качества башмака дискового тормоза и скорости его изготовления за счет применения аддитивных технологий при производстве изделия.

Техническая задача и технический результат достигаются за счет того, что в способе изготовления башмака дискового тормоза подвижного состава осуществляется послойная электродуговая наплавка проволочного присадочного материала на заранее подготовленное металлическое основание в соответствии с созданной трехмерной моделью, при этом присадочная проволока имеет диаметр 0,8-1,2 мм, скорость наплавления составляет 14-20 м/час, а электродуговую наплавку проводят в среде защитных газов с расходом 6-12 л/мин, на силе тока 60-250 А и напряжении 17-23 В и последующая термическая и механическая обработка полученного изделия для достижения требуемых механических свойств и придания окончательной формы изделию.

Использование аддитивной технологии, заключающейся в послойной электродуговой наплавке башмака дискового тормоза, позволяет повысить технологичность процесса изготовления изделия, за счет использования типовых производственных процессов, а также повысить механические свойства и качество изделия, по сравнению с аналогичными технологиями.

Создание трехмерной модели башмака дискового тормоза позволяет провести моделирование напряжений и деформаций, возникающих в процессе наплавки, и обеспечивает высокое качество структуры наплавленного металла, а также полное соответствие геометрии наплавленного изделия конфигурации модели.

Подготовка основания башмака дискового тормоза необходима для снижения расхода присадочной проволоки и сокращения времени производства изделия на 30-50%, за счет уменьшения использования массы наплавленного метала и снижения длительности операции наплавки.

Использование проволочного присадочного материала диаметром 0,8-1,2 мм в процессе электродуговой наплавки изделия оказывает положительное влияние на качество структуры наплавленных слоев металла и увеличивает скорость послойной наплавки изделия. При этом снижение диаметра присадочной проволоки приводит к уменьшению ширины наплавляемого за один проход валика и, как следствие, значительно увеличивает время производства изделия. Увеличение диаметра проволоки приводит к перерасходу дорогостоящего присадочного материала, что делает не рациональным применение технологии послойной электродуговой наплавки.

Установленные режимы электродуговой послойной наплавки обеспечивают стабильное качество структуры наплавленного металла и оптимальную скорость производства башмака дискового тормоза.

Изменение силы тока ниже 60 А приводит к уменьшению глубины проплавления металлического основания, затрудняя сплавление присадочного металла с основанием. Установление значения силы тока выше 250 А приводит к увеличению тепловложения в наплавляемый материал, что негативно сказывается на качестве структуры и форме изготавливаемого изделия, увеличивается время и припуск на последующую механическую обработку.

Снижение напряжения ниже 17 В приводит к уменьшению ширины наплавленного валика и дестабилизирует процесс электродуговой послойной наплавки. Напряжение выше 23 В снижает глубину проплавления металла основы и предыдущих наплавленных слоев, а также значительно увеличивает ширину наплавляемого валика, что приводит к изменению геометрии изготавливаемого изделия и увеличивает время последующей механической обработки.

Скорость послойной наплавки 14-20 м/час является оптимальной величиной и обеспечивает равномерное распределение расплавленного присадочного металла по наплавляемой поверхности, оказывая положительное влияние на расход присадочной проволоки и качество наплавленных слоев металла. При скорости наплавки ниже 14 м/час увеличивается количество расплавленной присадочной проволоки и возрастает ширина зоны термического влияния, что затрудняет формирование правильной геометрии наплавляемых валиков металла и снижает их механические свойства. Увеличение скорости наплавки выше 20 м/час приводит к снижению глубины проплавления и уменьшению объема наплавленного металла, что отрицательно влияет на качество сплавления между наплавляемым металлом и металлическим основанием.

Наплавка в среде защитного газа, расход которого составляет 6-12 л/мин, гарантирует качество наплавляемого металла за счет стабилизации горения электродугового разряда и защиты ванны расплавленного металла от взаимодействия с атмосферой. Снижение расхода защитного газа менее 6 л/мин ухудшает защиту расплавленного и остывающего металла, что приводит к нестабильному процессу наплавки и оказывает негативное влияние на качество наплавленного металла. Увеличение расхода защитного газа более 12 л/мин не приводит к значительным изменениям в защите расплавленного металла и является экономически не целесообразным.

Последующая термическая обработка необходима для снижения твердости поверхностных слоев изделия и повышения обрабатываемости резанием.

Механическая обработка изделия проводится для снятия излишнего наплавленного металла и обеспечивает соответствие геометрической формы изделия заданным размерам, повышает качество поверхности за счет удаления различных поверхностных дефектов, концентраторов напряжений и переходов между наплавленными валиками.

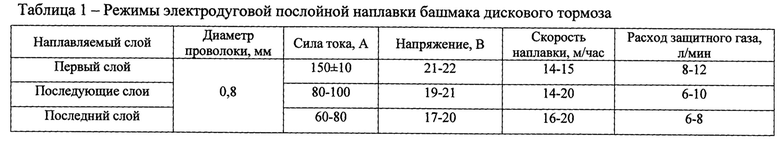

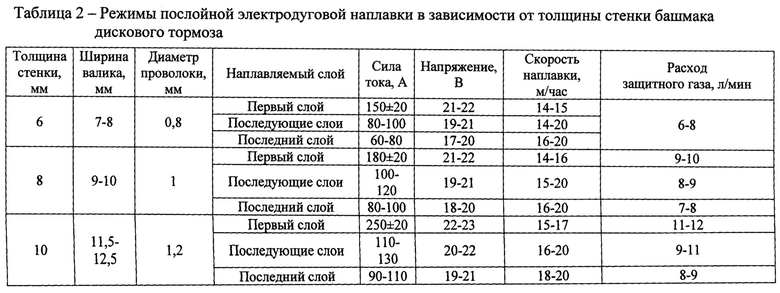

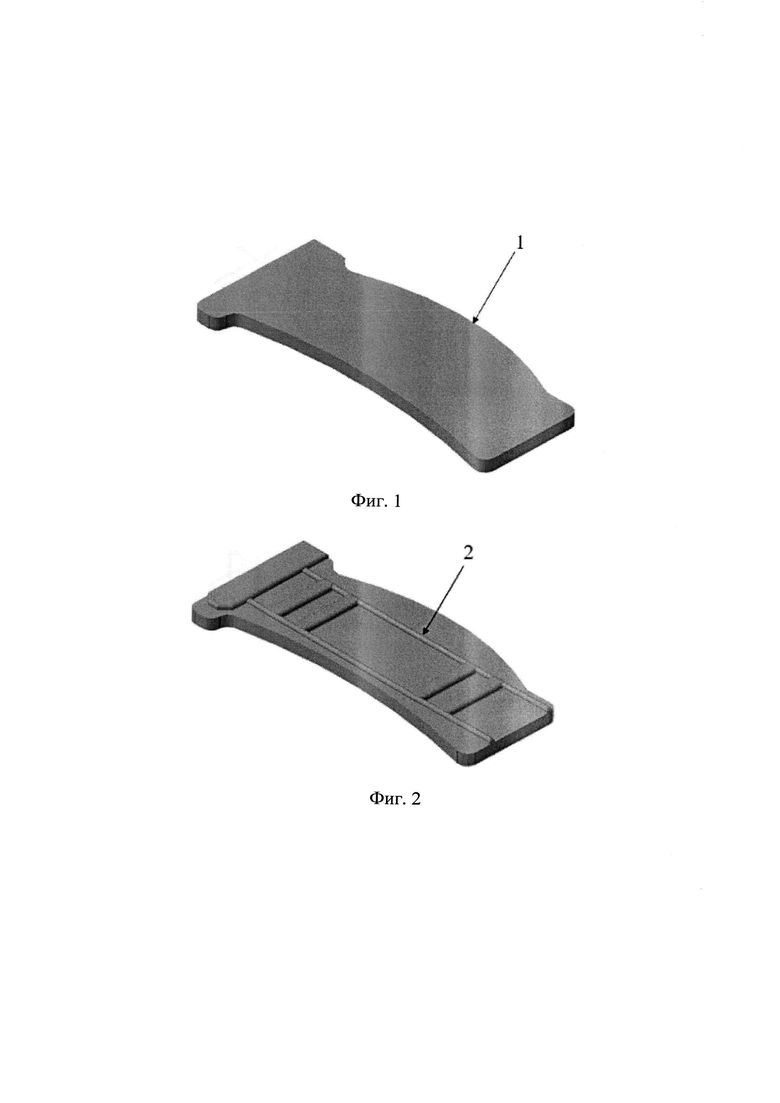

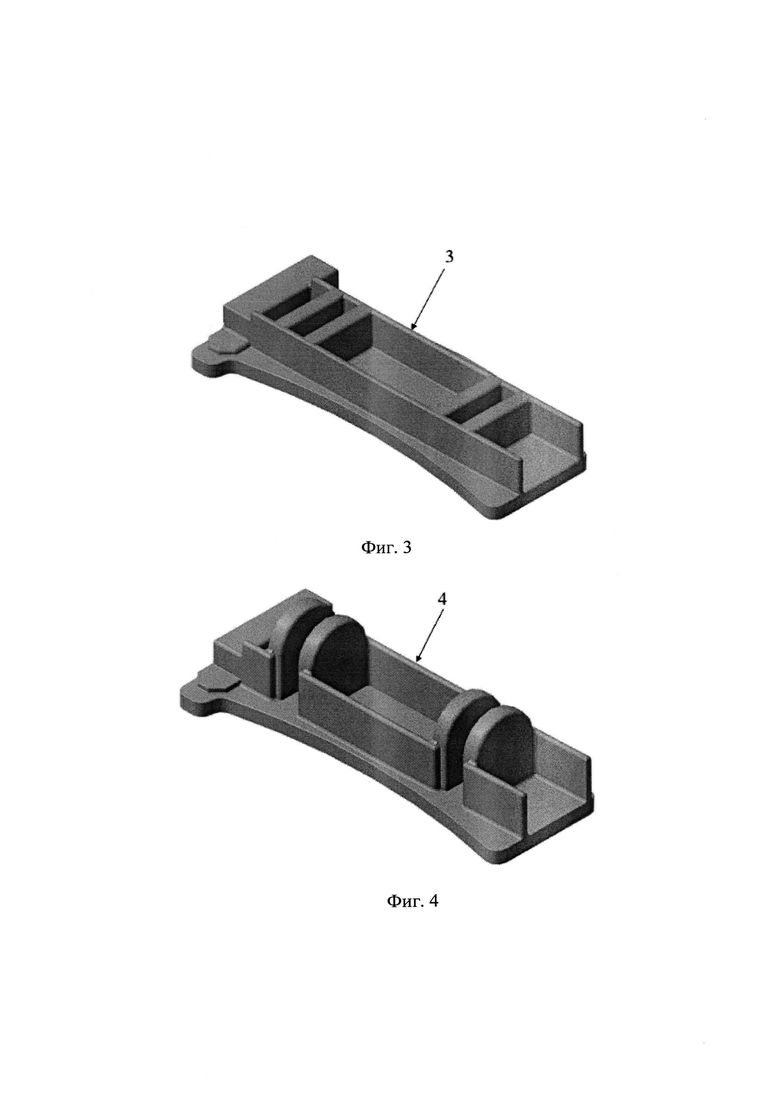

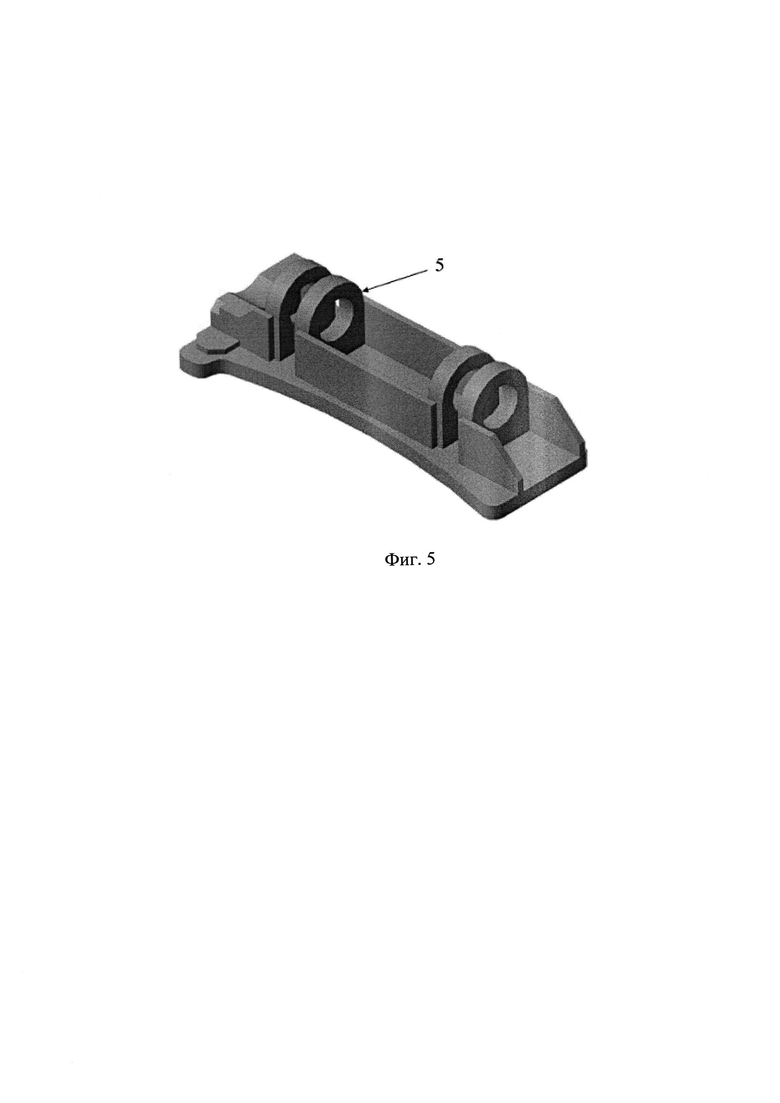

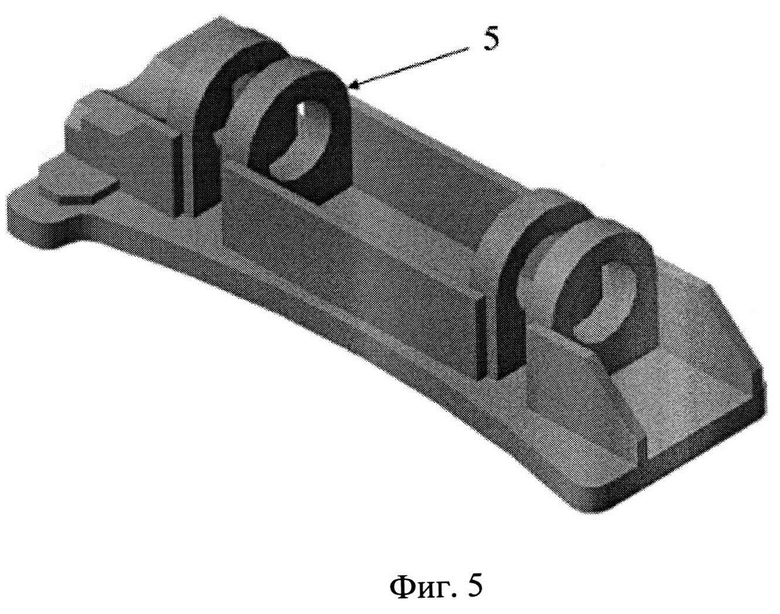

Изобретение поясняется следующими чертежами, где на фиг. 1 представлено основание башмака дискового тормоза; на фиг. 2 изображен наплавленный первый слой изделия; на фиг. 3 представлен процесс наплавки башмака дискового тормоза; на фиг. 4 изображен башмак дискового тормоза, полученный способом послойной электродуговой наплавки; на фиг. 5 представлен башмак дискового тормоза после механической обработки.

Способ изготовления башмака дискового тормоза подвижного состава осуществляется следующим образом.

На основе технического задания создается трехмерная цифровая модель башмака дискового тормоза, с помощью которой производится моделирование процесса послойной наплавки, расчет напряжений и деформаций, возникающих в процессе наплавки, а также определение оптимальных режимов наплавки первого, последующих и последнего слоев.

Далее из пластины конструкционной стали изготавливается основание 1 башмака (Фиг 1). Поверхность основания подготавливается под операцию наплавки путем полной очистки от коррозии и других загрязнений, что обеспечивает качество сплавления первого слоя наплавленного металла с металлических основанием.

Перед началом работы проводится подготовка рабочего места, проверка и наладка основного и вспомогательного оборудования.

Осуществляется наплавка первого слоя изделия 2 на металлическое основание (Фиг 2), в последовательности и на режимах, определенных при моделировании процесса послойного построения. После наплавки первого слоя изделия проводится контроль поверхности наплавленного металла на наличие дефектов и проверка качества сплавления между первым слоем и металлическим основанием. Далее проводится наплавка последующих слоев изделия 3 до полного формирования его геометрии (Фиг. 3), в соответствии с цифровой моделью на заданных ранее режимах: сила тока 60-250 А, напряжение 17-23 В, скорость наплавки 14-20 м/час и расход защитного газа 6-12 л/мин.

После наплавки изделие 4 остывает на спокойном воздухе (Фиг. 4) и проводится термическая обработка для снятия внутренних напряжении возникающих в процессе наплавки и снижения твердости металла с целью повышения обрабатываемости резанием.

Далее следует процесс механической обработки всех поверхностей изделия для удаления переходов между наплавленными слоями металла, подтеков расплавленного металла и придания окончательной формы и шероховатости поверхности башмака дискового тормоза 5 (Фиг. 5).

Окончательной операцией является контроль соответствия геометрии, формы и размеров изделия заданным параметрам.

В результате получают башмак дискового тормоза подвижного состава, созданный по аддитивной технологии путем послойной электродуговой наплавки проволочного присадочного материала в среде защитного газа.

Изобретение описывается следующими примерами.

Примеры 1-3.

Изготовление башмака дискового тормоза подвижного состава с помощью аддитивных технологии путем электродуговой наплавки проволоки в среде защитных газов.

По имеющейся технологической документации или на основании предоставленного прототипа создается трехмерная цифровая модель башмака дискового тормоза, на основании которой производится моделирование процесса послойной электродуговой наплавки проволочного присадочного материала и осуществляется расчет сварочных напряжений и деформаций, а также определяются оптимальные значения режимов наплавки первого и последующих слоев.

Основными размерами, определяющими режимы послойной наплавки и диаметр присадочной проволоки, является минимальная толщина стенок изделия. В качестве меньшего размера принимаем ребра жесткости башмака, имеющие толщину 6 мм. На основании данного размера определяется диаметр присадочного материала, обеспечивающий ширину наплавляемого валика выше номинальной толщины стенки на 15-25% при ранее определенной оптимальной скорости наплавки. Для наплавки ребра жесткости толщиной 6 мм принимаем диаметр присадочной проволоки 0,8 мм. Остальные конструктивные элементы башмака дискового тормоза, имеющие толщину от 6 мм, выполняются в несколько проходов.

Для изготовления башмака дискового тормоза используется конструкционная низколегированная сталь 09Г2С, из которой изготавливается основание изделия и стальная сварочная проволока марки 08Г2С.

Основание изделия «Башмак» подвергается подготовке путем механической зачистки от окалины, следов коррозии и других поверхностных загрязнений, которые приводят к возникновению дефектов в наплавленном металле и на границе сплавления между первым слоем и основанием.

Перед процессом наплавки осуществляют предварительный подогрев основания изделия до температуры 150-200°С для снижения скорости охлаждения и исключения возникновения закалочных структур, приводящих к образованию трещин, а также обеспечения гарантированного сплавления первого слоя наплавленного металла с основанием.

Далее проводится послойная наплавка изделия на режимах, определенных при моделировании процесса послойной электродуговой наплавки проволочного присадочного материала. Режимы электродуговой наплавки представлены в таблице 1.

После наплавки изделие подвергается термической обработке и последующей механической обработке наружных поверхностей изделия для удаления излишек наплавленного металла, переходов между валиками и обеспечения номинальных размеров конструктивных элементов башмака дискового тормоза.

Для примеров 1-3 представлено изменение режимов послойной электродуговой наплавки в зависимости от минимальной толщины стенки, которые приведены в таблице 2.

Изобретение позволяет повысить качество изготовления башмака дискового тормоза подвижного состава за счет использования технологии послойной электродуговой наплавки проволочного присадочного материала, включающей наплавку на установленных режимах и последующую термическую и механическую обработку наплавленного изделия, для обеспечения требуемых механических свойств и заданных геометрических размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аддитивного производства металлических изделий | 2022 |

|

RU2781510C1 |

| Способ аддитивного производства металлических изделий с автоматической регулировкой режимов послойной электродуговой наплавки | 2023 |

|

RU2807572C1 |

| Способ аддитивного производства тонкостенного металлического изделия | 2024 |

|

RU2841422C1 |

| Способ аддитивного производства металлических изделий | 2024 |

|

RU2831634C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ МЕТАЛЛА С РЕГУЛИРОВАНИЕМ ТЕПЛОВЛОЖЕНИЯ | 2022 |

|

RU2804862C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

Изобретение относится к железнодорожному транспорту, а именно к способу изготовления башмака дискового тормоза подвижного состава. Способ изготовления башмака заключается в послойной электродуговой наплавке проволочного присадочного материала на заранее подготовленное металлическое основание в соответствии с созданной трехмерной моделью, причем присадочная проволока имеет диаметр 0,8-1,2 мм, скорость наплавления составляет 14-20 м/ч. При этом электродуговую наплавку проводят в среде защитных газов с расходом 6-12 л/мин, на силе тока 60-250 А и напряжении 17-23 В. Затем полученное изделие подвергают термической и механической обработке. Технический результат - повышение качества башмака дискового тормоза и скорости его изготовления посредством послойной электродуговой наплавки проволочного присадочного материала в среде защитных газов. 5 ил., 2 табл.

Способ изготовления башмака дискового тормоза подвижного состава послойной электродуговой наплавкой проволочного присадочного материала на заранее подготовленное металлическое основание в соответствии с созданной трехмерной моделью, отличающийся тем, что присадочная проволока имеет диаметр 0,8-1,2 мм, скорость наплавления составляет 14-20 м/ч, электродуговую наплавку проводят в среде защитных газов с расходом 6-12 л/мин, на силе тока 60-250 А и напряжении 17-23 В, затем полученное изделие подвергают термической и механической обработке.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОЙ КОЛОДКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА С ТВЕРДЫМИ ВСТАВКАМИ И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРМОЗНЫХ КОЛОДОК ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2010 |

|

RU2463185C2 |

| БИМЕТАЛЛИЧЕСКАЯ ГРЕБНЕВАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2007 |

|

RU2356770C1 |

Авторы

Даты

2023-03-02—Публикация

2022-10-28—Подача