Область техники

Изобретение относится к области модификации поверхности различных материалов, а именно к способам осаждения покрытий.

Уровень техники

Известны различные способы получения гидрофобных слоев нанометровой толщины, такие как, например, выращивание из различных растворов, аэрозольное напыление, химическое осаждение из газовой фазы (в том числе плазменное химическое осаждение из газовой фазы), а также различные плазменные методы осаждения (с использованием как плазмы пониженного давления, так и плазмы атмосферного давления). Одним из методов, также применяющихся для получения гидрофобных слоев нанометровой толщины, является комбинация травления (жидкостного или плазменного) поверхности подложки и затем осаждение гидрофобного слоя любым известным способом.

Известны способы получения гидрофобной поверхности на текстильных материалах [RU 2615698 C1; CN 103882691 A; RU 2394956 C1; RU 2524381 C2; CN 103726302 B и др.], в которых получают гидрофобные слои путем обработки в растворах с реагентом, включающий в себя дополнительные этапы, такие как сушка, промывка и термообработка. Такая обработка позволяет получать гидрофобные и супергидрофобные слои на различных поверхностях с углом смачивания более 100°.

Недостатком приведенных изобретений является неэкологичность, наличие нескольких этапов обработки, что значительно увеличивает временные и трудовые затраты, а также сильный нагрев образца во время процесса, так как это является одним из обязательных этапов получения гидрофобных слоев. Такими же недостатками обладает способ нанесения гидрофобных слоев путем перевода раствора в спрей, распыление реагента на поверхность обрабатываемых материалов и их дальнейшая термообработка. Избежать этих недостатков можно при использовании газообразных реагентов. А значит, методов химического осаждения из газовой фазы и плазменных методов. Также недостатком приведенных технических решений является ограниченность в материалах и подложках, на которых возможно получить гидрофобную поверхность.

Изобретение [US 8771806 B2] относится к способу нанесения фторуглеродного или углеводородного слоя на поверхность заготовки с использованием плазмы атмосферного давления. Реакционный газ в этом способе представляет собой смесь газов: углеродный или фторуглеродный с инертным, причем инертный газ составляет не менее 90% от общего объема смеси. Недостатком этого способа является большое количество примесных газов, так как процесс проводят при атмосферном давлении.

Этот недостаток позволяет нивелировать использование вакуумных способов получения гидрофобных поверхностей. Известно изобретение [CN 108264815 B], которое раскрывает способ получения супергидрофобного полимерного слоя нанометровой толщины, который представляет собой слой, образованный фторсодержащими акрилатными полимерами. Способ относится к методам химического осаждения из газовой фазы (пара). Подложку помещают в реакционную камеру, затем вакуумируют реакционную камеру и вводят прекурсор. Важно отметить, что процесс химического осаждения из газовой фазы проводят при повышенных температурах, что является недостатком данного способа, ограничивающим спектр обрабатываемых материалов. Также известно изобретение [RU 2331532 C2], в котором раскрывается способ получения гидрофобного слоя, в котором подложку вместе с полимером или сополимером помещают в реакционную камеру, реакционную камеру герметизируют и создают в ней раствор в сверхкритическом СО2. Осаждение проводят при давлении от 7 до 100 МПа и температуре от 35 до 200°С в течение времени от 15 минут до 24 часов, после чего проводят декомпрессию. Но также недостатком является повышенная температура процесса осаждения, что осложняет нанесение гидрофобных слоев и покрытий на легковоспламеняемые материалы.

Прототипом предложенного решения является изобретение [EP 0985741 A1] - способ изготовления подложек с нанесенным гидрофобным слоем, включающий этап воздействия на указанную подложку плазменного тлеющего разряда в присутствии газообразного или пара фторуглерода, отличающийся тем, что указанную плазму создают как модулированный тлеющий разряд. Давление в реакционной камере при проведении процесса поддерживается от около 6 Па до около 14 Па, подаваемая мощность от 1 до примерно 500 Вт. Подложки могут быть виде полотен, лент, пленок, порошков, гранул, тканых и нетканых материалов; могут быть пористыми или непористыми, изготовленными из полимеров, текстиля, бумаги, производных целлюлозы, биоразлагаемых материалов, металлов, керамики, полупроводников и других неорганических или органических материалов. Недостатком прототипа является нахождение образцов в зоне инициации разряда, что может приводить к травлению обрабатываемых подложек, также недостатком является невозможность задачи и контроля температуры подложкодержателя во время процесса, что влечет за собой возможный нагрев подложек и их разрушение. Время процесса не указано, но специалисту в данной области известно, что процесс достаточно длительный, что несомненно является его недостатком.

Предлагаемый способ вакуумного плазменного получения гидрофобных слоев нанометровой толщины позволяет нивелировать перечисленные недостатки известных изобретений.

Техническая задача, на которую направлено изобретение, заключается в получении гидрофобных слоев нанометровой толщины на подложке с углом смачивания не менее 130° без ее травления и разрушения, а также в расширении арсенала средств получения гидрофобных слоев из фторсодержащего газа в нанометровом масштабе, минимизирующих разрушение материала подложки.

Раскрытие сущности изобретения

Способ вакуумного плазменного получения гидрофобных слоев нанометровой толщины заключается в том, что подложку загружают в реакционную камеру на подложкодержатель, расположенный удаленно от зоны инициации разряда, затем реакционную камеру вакуумируют, подают в реакционную камеру фторсодержащий газ и осуществляют плазменное осаждение, задают напряжение смещения на подложкодержателе [-10; -15] В и температуру подложкодержателя 20°С, расход фторсодержащего газа задают в диапазоне [5; 20] см3/мин, задают мощность, поглощаемую в разряде, в диапазоне от 250 до 1250 Вт; давление в реакционной камере устанавливают от 0,7 Па до 5 Па, а процесс плазменного осаждения проводят от 30 секунд до 10 минут.

Технический результат заявляемого изобретения заключается в реализации назначения способа, а именно обеспечении вакуумного плазменного получения гидрофобного фторсодержащего покрытия нанометровой толщины на подложках из бязи или кремния, в том числе склонных к сильной термической деформации, без их травления и разрушения, при этом гидрофобное фторсодержащее покрытие обеспечивает угол смачивания поверхности бязи или кремния, составляющий не менее 130°.

Краткое описание чертежей

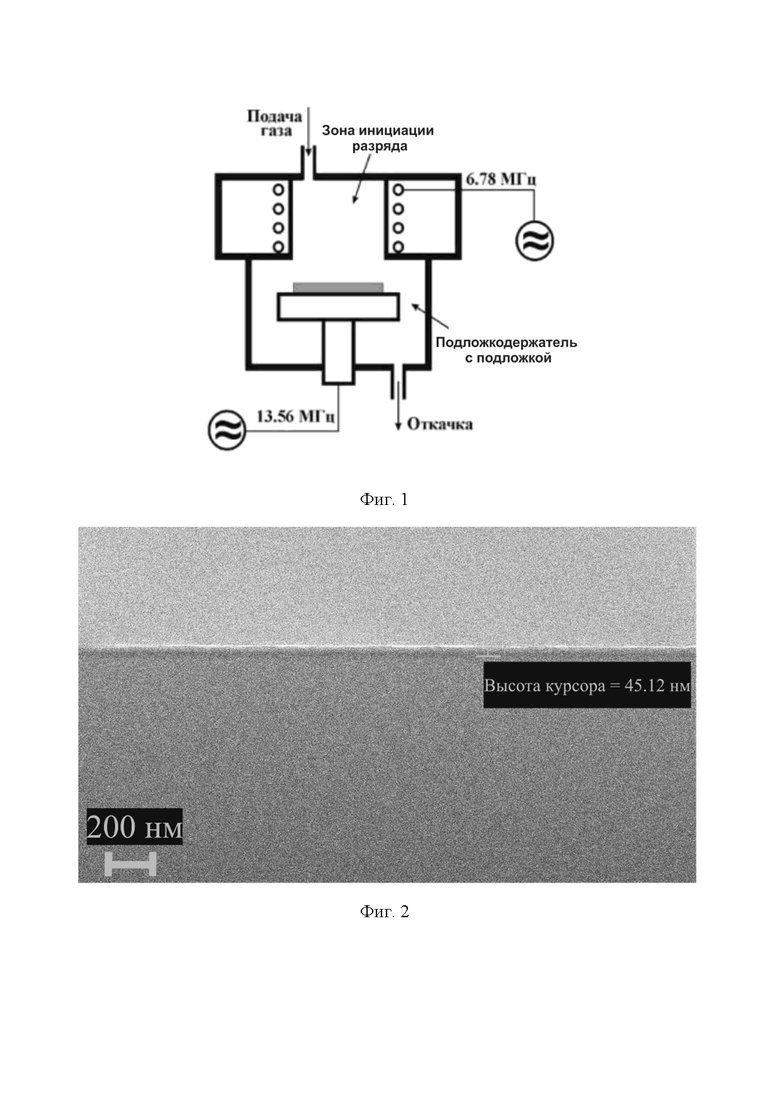

На фиг. 1 изображена схема расположения подложкодержателя относительно зоны инициации разряда.

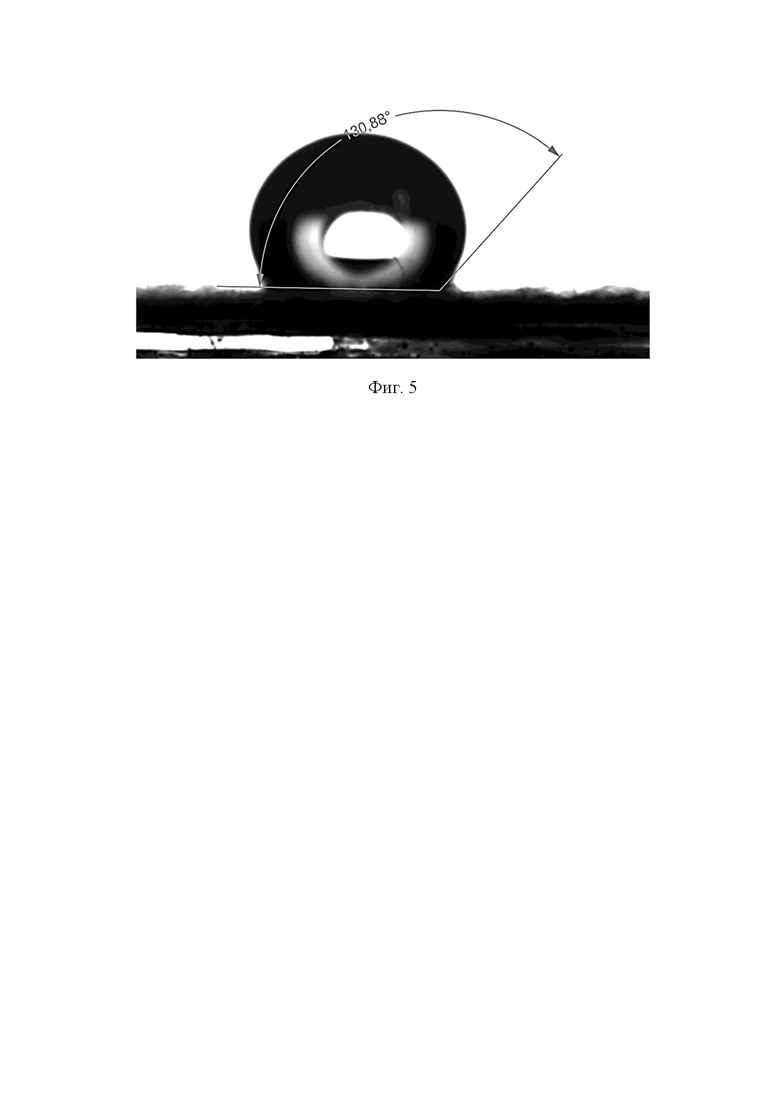

На фиг. 2 приведен снимок с растрового электронного микроскопа с изображением гидрофобного слоя нанометровой толщины на поверхности пластины кремния.

На фиг. 3 изображена капля дистиллированной воды на поверхности пластины кремния после осаждения фторсодержащего слоя нанометровой толщины, демонстрирующая гидрофобность.

На фиг. 4 приведен снимок с растрового электронного микроскопа, демонстрирующий толщину гидрофобного слоя, полученного на бязи.

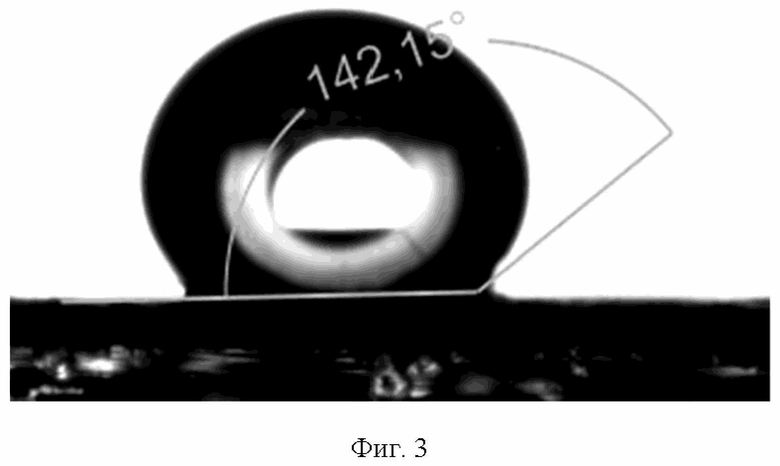

На фиг. 5 изображена капля дистиллированный воды на поверхности бязи после осаждения фторсодержащего слоя нанометровой толщины, демонстрирующая гидрофобность.

Реализация изобретения

Предложенный способ реализуют с помощью устройства, включающего в себя реакционную камеру с подложкодержателем, плазмогенератор, систему подачи газа, вакуумную систему и отдельный генератор для подачи мощности высокой частоты на подложкодержатель. Реализация способа осуществляется следующим образом. Подложку загружают в реакционную камеру на подложкодержатель, затем реакционную камеру вакуумируют до давления в диапазоне значений от 0,7 до 5 Па. Регулировку давления в реакционной камере в ходе процесса осуществляют за счет изменения проходного сечения высоковакуумного тракта. Осаждение слоев в вакууме включает три этапа: генерацию атомов или молекул, перенос их к подложке и рост слоев на поверхности подложки. Состав и структура слоев зависят от используемых газов, а также режимов нанесения, обеспечивающих необходимый энергомассоперенос материала. Подложкодержатель находится на расстоянии 15 см от зоны инициации разряда, что позволяет избежать радиационного воздействия на подложку и разрушения получаемых гидрофобных слоев (фиг. 1). После чего проводят процесс плазменного осаждения. Подачу фторсодержащего газа реализуют с помощью регулятора расхода газа, расход фторсодержащего газа задается в диапазоне [5; 20] см3/мин. В качестве фторсодержащего газа может использоваться любой фторуглерод, например тетрафторметан, октафторциклобутан и другие. Мощность от высокочастотного генератора, работающего на частоте 6,78 МГц, подводится к плазмогенератору через резонансное согласующее устройство. Формирование постоянного напряжения смещения на подложкодержателе в диапазоне [-10; -15] В обеспечивается подачей на подложкодержатель высокочастотной мощности на частоте 13,56 МГц от отдельного генератора. Такие значения напряжения смещения позволяют получать однородные по толщине слои. Мощность, поглощаемая в разряде, задается в диапазоне от 250 до 1250 Вт. Дальнейшее увеличение мощности, поглощаемой в разряде, может повлечь за собой процесс подтрава образца, что впоследствии может привести к разрушению получаемых слоев и самих подложек, а также толщины получаемых слоев при таких параметрах будут выше нанометрового масштаба. Одновременно с процессом осаждения осуществляют задачу температуры путем использования охлаждения подложкодержателя до 20°С, на котором располагается обрабатываемая подложка для того, чтобы избежать нагрева и разрушения обрабатываемой подложки во время процесса осаждения. Необходимая температура достигается за счет того, что подложкодержатель оснащен линиями водяного охлаждения. Нагрев для многих материалов бывает губительным. Поскольку непосредственное измерение и контроль температуры обрабатываемой поверхности подложки в условиях осаждения является технически сложной задачей, токонтроль температуры подложкодержателя осуществляется с помощью термопары, расположенной в непосредственной близости от нижней плоскости подложкодержателя, на которой располагают подложку. Подложкодержатель может быть выполнен из нержавеющей стали, что обеспечивает отсутствие примесных атомов подложкодержателя при осаждении. Такие параметры процесса позволяют добиться получения гидрофобных слоев нанометровой толщины без нагрева, травления и разрушения подложки. Минимально возможное время осаждения гидрофобных слоев нанометровой толщины составляет 30 секунд. Время осаждения выбирается в зависимости от материала подложки и желаемой толщины получаемого гидрофобного слоя. Подложки могут быть выполнены в виде пленок, порошков, полотняных материалов, тканных материалов, нетканных материалов, также могут быть из любого рода материала, как органического, так и неорганического: стекла, керамики, текстиля, полупроводника, металла, полимера и тд.

Пример 1

Подложка представляла собой пластину монокристаллического кремния марки КЭФ 4,5 толщиной 380 мкм. В качестве реакционного газа использовался газ октафторциклобутан с химической формулой C4F8. Расход газа составил 20 см3/мин. Подложкодержатель находился на расстоянии 15 см от зоны инициации разряда. Осаждение проводилось при следующих параметрах: давление в реакционной камере 0,7 Па, температура подложкодержателя была задана и зафиксирована 20°С, напряжение смещения -10 В, мощность, поглощаемая в разряде, 1250 Вт, время осаждения 30 секунд. Таким образом, на поверхности был получен фторсодержащий гидрофобный слой нанометровой толщины, обеспечивающий угол смачивания поверхности подложки кремния 142°C. Толщина полученной гидрофобной фторсодержащей слоя составляет 45 нм. На фиг. 1 приведен снимок с растрового электронного микроскопа с изображением слоя нанометровой толщины на поверхности пластины кремния. На фиг. 2 отмечен угол смачивания поверхности подложки кремния, равный 142°.

Пример 2

Подложка представляла собой хлопчатобумажный материал, а именно бязь. В качестве реакционного газа использовался газ октафторциклобутан с химической формулой C4F8. Расход газа составил 5 см3/мин. Подложкодержатель находился на расстоянии 15 см от зоны инициации разряда. Осаждение проводилось при следующих параметрах: давление в реакционной камере 5 Па, температура подложкодержателя была задана и зафиксирована 20°С, напряжение смещения -15 В, мощность, поглощаемая в разряде, 250 Вт, время осаждения 10 минут. Таким образом, на поверхности был получен фторсодержащий гидрофобный слой, обеспечивающий угол смачивания поверхности бязи 130°, толщина полученного слоя составляет 95 нм (фиг. 3). На фиг. 4 изображена капля дистиллированной воды на поверхности бязи после осаждения фторсодержащего слоя нанометровой толщины, демонстрирующая гидрофобность поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ КРЕМНИЕВЫХ СТРУКТУР | 2024 |

|

RU2829471C1 |

| Способ получения защитного покрытия на поверхности детали энергомашиностроения | 2023 |

|

RU2824769C1 |

| ПОНИЖАЮЩЕЕ ТЕМПЕРАТУРУ ЗАМЕРЗАНИЯ ПОКРЫТИЕ ИЗ СИНТЕТИЧЕСКОЙ ПЛЕНКИ ДЛЯ НАНЕСЕНИЯ НА ЛОПАСТИ РОТОРОВ ВЕТРОГЕНЕРАТОРОВ | 2013 |

|

RU2641790C2 |

| Способ изготовления нанокомпозитного материала с биологической активностью | 2016 |

|

RU2659997C2 |

| Способ травления карбида кремния | 2023 |

|

RU2814510C1 |

| Нанокомпозитный материал с биологической активностью | 2015 |

|

RU2632297C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АЛМАЗНЫХ ПОКРЫТИЙ | 2022 |

|

RU2792526C1 |

| ГАЗОСТРУЙНЫЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК С АКТИВАЦИЕЙ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2022 |

|

RU2788258C1 |

| Способ плазмохимического травления кремния | 2023 |

|

RU2828437C1 |

| Нанокомпозитный материал с биологической активностью | 2016 |

|

RU2658843C2 |

Изобретение относится к способу вакуумного плазменного получения гидрофобного фторсодержащего покрытия нанометровой толщины на подложках из бязи или кремния. Загружают указанные подложки в реакционную камеру на подложкодержатель, вакуумируют реакционную камеру, подают в нее октафторциклобутан и осуществляют плазменное осаждение гидрофобного покрытия. Плазменное осаждение гидрофобного покрытия осуществляют от 30 секунд до 10 минут при давлении в реакционной камере от 0,7 Па до 5 Па, температуре подложкодержателя 20°С, расходе октафторциклобутана в диапазоне от 5 до 20 см3/мин и напряжении смещения на подложкодержателе от -10 до -15 В. Упомянутое напряжение смещения на подложкодержателе обеспечивается подачей на подложкодержатель мощности на частоте 13,56 МГц от отдельного генератора и мощности, поглощаемой в разряде, в диапазоне от 250 до 1250 Вт. К плазмогенератору подводят мощность от высокочастотного генератора, работающего на частоте 6,78 МГц. Плазменное осаждение гидрофобного покрытия проводят при контроле температуры подложкодержателя с использованием термопары, при этом упомянутый подложкодержатель располагают на расстоянии 15 см от зоны инициации разряда. Обеспечивается получение гидрофобного фторсодержащего покрытия нанометровой толщины с углом смачивания поверхности из бязи или кремния, составляющим не менее 130°. 1 з.п. ф-лы, 5 ил., 2 пр.

1. Способ вакуумного плазменного получения гидрофобного фторсодержащего покрытия нанометровой толщины на подложках из бязи или кремния, включающий загрузку указанных подложек в реакционную камеру на подложкодержатель, вакуумирование реакционной камеры, подачу в реакционную камеру фторсодержащего газа и осуществление плазменного осаждения гидрофобного покрытия, отличающийся тем, что плазменное осаждение гидрофобного покрытия осуществляют от 30 секунд до 10 минут при давлении в реакционной камере от 0,7 Па до 5 Па, температуре подложкодержателя 20°С, расходе газа октафторциклобутана в диапазоне от 5 до 20 см3/мин, напряжении смещения на подложкодержателе от -10 до -15 В, обеспечиваемом подачей на подложкодержатель мощности на частоте 13,56 МГц от отдельного генератора, и мощности, поглощаемой в разряде, в диапазоне от 250 до 1250 Вт, при этом к плазмогенератору подводят мощность от высокочастотного генератора, работающего на частоте 6,78 МГц, причем плазменное осаждение гидрофобного покрытия проводят при контроле температуры подложкодержателя с использованием термопары, при этом упомянутый подложкодержатель располагают от зоны инициации разряда на расстоянии 15 см.

2. Способ по п. 1, отличающийся тем, что одновременно с осаждением гидрофобного покрытия осуществляют охлаждение указанного подложкодержателя с использованием линии водяного охлаждения.

| Способ определения влажности почв | 1980 |

|

SU985741A1 |

| СПОСОБ ПЛАЗМЕННО-ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛОГО ИЗДЕЛИЯ | 2007 |

|

RU2446230C2 |

| НАНЕСЕНИЕ ПОКРЫТИЯ С АЛМАЗОПОДОБНЫМ УГЛЕРОДОМ МАГНЕТРОННЫМ МЕТОДОМ PECVD | 2018 |

|

RU2751017C1 |

| JP 10130844 A, 19.05.1998 | |||

| US 20080241523 A1, 02.10.2008 | |||

| DE 102019205276 A1, 15.10.2020. | |||

Авторы

Даты

2025-05-29—Публикация

2024-07-18—Подача