Изобретение относится к области машиностроения, в частности к методу образования защитного многослойного покрытия на поверхности деталей энергомашиностроения, и может быть использовано для получения поверхностных слоев с повышенными эксплуатационными и физико-механическими свойствами.

Известен способ нанесения тонких металлических покрытий на подложку, осуществляемый магнетронным или вакуумно-дуговым способом. Предварительно выполняют обработку поверхности компрессионными плазменным потоком с длительностью импульса от 80 мкс до 120 мкс и плотностью поглощенной энергии от 20 Дж/см2 до 50 Дж/см2, а затем осуществляют многократное облучение после напыления в вакууме сильноточными электронными пучками с параметрами: длительность облучения от 1 мкс до 100 мкс, плотностью вложенной энергии от 5 Дж/см2 до 30 Дж/см2 (Патент РФ №2712681, опубл. 27.10.2016 г).

Недостатком данного способа является сложность и длительность получения покрытия, необходимость применения модернизированных установок, снабженных системами генерации компрессионных плазменных потоков, возможность оплавления как самого покрытия, так и тонкого поверхностного слоя подложки, с образованием перемешанного слоя.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа способ нанесения нанокомпозитного покрытия на поверхность стального изделия, включающий откачку воздуха из вакуумной камеры, очистку поверхности изделия и вакуумной камеры в среде инертного газа, ионное травление, ионно-плазменное азотирование поверхности изделия и формирование покрытия методом физического осаждения из паровой фазы, отличающийся тем, что покрытие формируют путем нанесения микрослоя из нанослоев титана и алюминия толщиной 1-100 нм, после нанесения каждого из микрослоев проводят ионную очистку поверхности аргоном в течение 10 мин при давлении 1,5 Па и напряжением смещения 1150 В, причем нанесение микрослоев с последующей ионной очисткой осуществляется в N этапов, где N-целое число и N≥1, до формирования защитного покрытия общей толщиной 8,8-7,2 или более (Патент РФ №2 515 714, опубл. 19.11.2012).

Недостатком известного способа, выбранного в качестве прототипа, является сложность реализации способа нанесения нанокомпозитного покрытия на поверхность стального изделия, причем с одной стороны применение предлагаемой технологии позволяет значительно увеличить адгезионную прочность покрытия, но с другой стороны применение ионной очистки после осаждения каждого микрослоя способствует увеличению длительности технологического процесса, распылению только что сформированного поверхностного микрослоя с увеличением шероховатости образованной поверхности и дополнительному нагреву поверхности потоком ионов.

Технической задачей предлагаемого изобретения является повышение эксплуатационных и физико-механических характеристик деталей энергомашиностроения.

В основу заявленного изобретения был положен технический результат - расширение эксплуатационных возможностей деталей энергомашиностроения: повышенной износостойкости, микротвердости и коррозионной стойкости синтезированных покрытий вследствие предварительного формирования упрочненного поверхностного слоя в среде реакционного газа углерода (ацетилена) в условиях горения несамостоятельного сильноточного диффузионного разряда, разряда на основе эффекта полого катода и формирования наноструктурированного покрытия системы Ti-C-Si с использованием титанового и графитокремниего катодов. Графитокремниевый катод был получен путем погружения графита в расплав кремния. Технологический процесс синтеза защитного покрытия осуществляется в одном технологическом цикле.

Технический результат достигается тем, в способе получения защитного покрытия на поверхности детали энергомашиностроения, осуществляется совмещение процесса ионно-плазменной цементации и вакуумно-плазменного синтеза покрытий системы Ti-C-Si, при этом ионно-плазменная цементация осуществляется в среде реакционного газа несамостоятельным сильноточным диффузионным разрядом, генерируемым плазмогенератором и в условиях разряда с эффектом полого катода, а синтез наноструктурированного покрытия осуществляется при одновременном проведении процесса плазменного ассистирования несамостоятельным сильноточным диффузионным разрядом, генерируемым плазмогенератором и разрядом на основе эффекта полого катода, создаваемого между установленной на определенном расстоянии сеткой и подложкой. Особенностью применение разряда на основе эффекта полого катода является то, что установленная на определенном расстоянии сетка определенной оптической прозрачности, находящаяся под отрицательным потенциалом и подложкой позволяет создавать плазму с повышенной плотностью, а также способствует снижению количества капельной фазы, возникающей при испарении катода.

Использование подобного способа получения защитного покрытия на поверхности детали энергомашиностроения позволяет добиться стабильности генерации плазмы и в целом протекания процесса формирования вакуумно-дугового покрытия, значительно уменьшить образование капельной фазы в синтезированном поверхностном слое, что ведет к повышению эксплуатационных и физико-механических характеристик.

Для получения наноструктурированного покрытия используется модернизированная установка ННВ-6.6-И1, снабженная генератором газоразрядной плазмы «ПИНК». Плазмогенератор используется для проведения активации поверхности, ионной очистки и предварительного нагрева, а также реализации процесса плазменного ассистирования при синтезе покрытий. Использование плазмогенератора позволяет:

- обеспечить энергоэффективность процесса генерации плазмы;

- сократить долю микрокапельной фракции в потоке плазмы;

- проводить комплексную обработку изделий в едином вакуумном цикле, включая процессы модификации поверхности, электронно-ионно-плазменного азотирования поверхности и др.;

- обеспечивать формирование микро- и наноструктурированных покрытий.

Разряд на основе эффекта полого катода реализуется с использованием сетки, находящейся под отрицательном потенциалом на определенном расстоянии от обрабатываемой детали. Он проявляется в образовании плазмы с повышенной концентрацией заряженных частиц, в значительном повышении плотности тока, увеличении степени ионизации плазмы и снижении напряжения горения разряда. Напуск реакционного газа осуществляется через плазмогенератор.

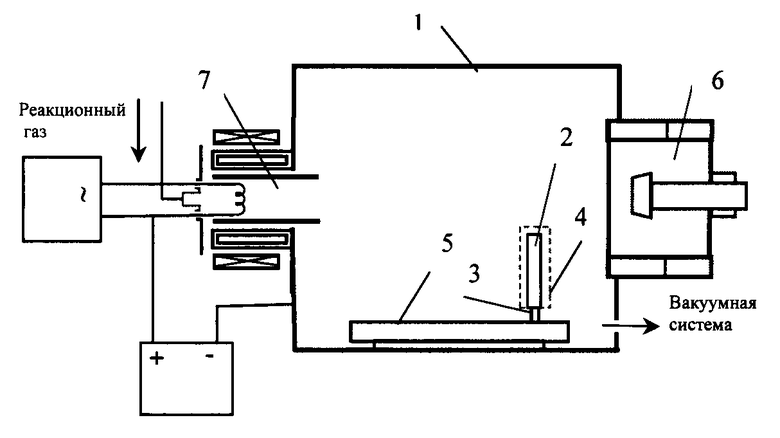

Изобретение поясняется графическим изображением.

На чертеже изображена схема реализации способа получения защитного покрытия на поверхности детали энергомашиностроения.

Способ получения защитного покрытия на поверхности детали энергомашиностроения, включающий откачку воздуха из вакуумной камеры, очистку поверхности упомянутой детали и вакуумной камеры в среде инертного газа и формирование покрытия методом физического осаждения из паровой фазы, отличающийся тем, что очистку поверхности упомянутой детали и вакуумной камеры проводят несамостоятельным сильноточным разрядом в среде инертного газа, затем с использованием плазмогенератора проводят предварительный нагрев указанной детали и ее очистку ионами титана, перед упомянутым формированием покрытия проводят модифицирование поверхностного слоя упомянутой детали путем ионно-плазменной цементации в среде реакционного газа в виде ацетилена с воздействием несамостоятельного сильноточного диффузионного разряда и разряда с эффектом полого катода, формируемого между оптически прозрачной сеткой и упомянутой деталью, расстояние между которыми 7 мм, а формирование покрытия методом физического осаждения из паровой фазы проводят путем синтеза наноструктурированного покрытия системы Ti-C-Si с использованием титанового и графитокремниевого катодов при одновременном ассистировании несамостоятельным сильноточным диффузионным разрядом, обеспечиваемым плазмогенератором, и воздействии разрядом с эффектом полого катода, формируемым между оптически прозрачной сеткой и упомянутой деталью, расстояние между которыми 7 мм

Способ получения защитного покрытия на поверхности детали энергомашиностроения, который предусматривает получение наноструктурированного покрытия с предварительной ионно-плазменной цементацией поверхности заключается в том, что в вакуумной камере 1 промышленной модернизированной установки ННВ-6.6-И1 устанавливают обрабатываемые детали 2 энергомашиностроения на приспособление 3, находящиеся под отрицательным потенциалом. Возле обрабатываемой детали устанавливается сетка 4. Приспособление закрепляется на планетарном механизме стола 5, вращающимся вокруг оси стола. Обрабатываемая деталь осуществляет вращение вокруг собственной оси. Генерация вакуумно-дугового разряда осуществляется электродуговыми ускорителями с титановым и графитокремниевым катодом, установленным в электродуговой испаритель 6. На корпус установки монтируется плазмогенератор «ПИНК» 7 для реализации процесса ионно-плазменной цементации и плазменного ассистирования. Способ поясняется следующим примером.

На первом этапе процесса осаждения покрытий с предварительной ионно-плазменной цементацией в вакуумной камере 1 промышленной модернизированной установки ННВ-6.6-И1 осуществляется предварительная очистка поверхности несамостоятельным сильноточным диффузионным разрядом, генерируемым плазмогенератором «ПИНК» 7 в среде инертного газа аргона, пропускаемого через источник плазмы. Давление в вакуумной камере 1 установки составляет Р=13,3 Па. Время обработки составляет 10-15 минут. После очистки поверхности прекращается подача инертного газа. Затем в вакуумной камере 1 создают рабочее давление Р=10-1-10-2 Па. Осуществляется предварительный нагрев подложки и ее очистка ионами материала титанового катода. Время воздействия 0,5-1 мин. Затем осуществляется подача реакционного газа ацетилена и реализуется процесс ионно-плазменной цементации в течение 60 минут. Температура поверхности контролируется пирометром, установленным на корпусе установки ННВ-6.6-И1 и составляет 600-800°С. Режимы работы плазмогенератора 3:U=700-900 В, I=800-1400 мА. Сетка 4 с оптической прозрачностью 0,65, устанавливается на приспособлении 3 на расстоянии 7 мм от обрабатываемой детали 2. Параметры сетки 4 (оптическая прозрачность) и расстояние были выбраны исходя из многочисленных экспериментов по изменению расстояния между обрабатываемой деталью и сеткой и параметрами процесса, подаваемым напряжением, давлением, током для получения значений, при которых процесс наиболее эффективен. Наилучшие результаты были получены при оптической прозрачности 0,65 и расстоянии 7 мм. При таких значениях достигается максимальное значение тока и плотности тока разряда при его стабильном горении, увеличении степени ионизации плазмы и снижении напряжения горения разряда.

После ионно-плазменной цементации и прекращении подачи в камеру реакционного газа, реализуется процесс осаждения наноструктурированного покрытия Ti-C-Si в условиях плазменного ассистирования и воздействия разряда на основе эффекта полого катода. Длительность процесса формирования покрытия составляет 60 мин. Обрабатываемая деталь 2 осуществляет планетарное вращение вокруг оси стола 5 и вокруг собственной оси, скорость вращения стола составляла 1 об/мин. Предварительным слоем служит слой, осажденный с титанового катода. Затем осуществляется осаждение слоя с катода C-Si установленного в электродуговой испаритель 6. Режимы: Р=10-1 Па, Uп=200 В, Jисп.=50 A (Si-C), Jисп.=120 A (Ti). Толщина синтезированного покрытия составляла 3-5 мкм. Процесс осаждения завершается охлаждением и выдержкой в вакууме в течение 40-60 мин.

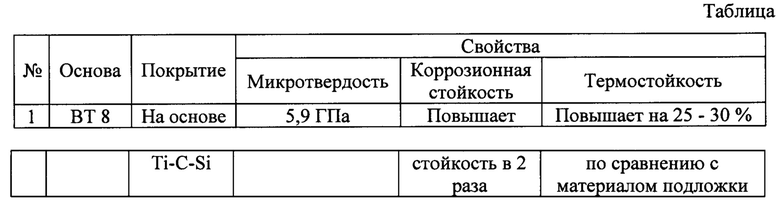

Для оценки микротвердости сформированного поверхностного слоя был использован прибор ПМТ-3. Нагрузка на индентор составляла Р=20 г. Микротвердость исходной поверхности до ионно-плазменной цементации составила 4.79 ГПа. Диагонали полученных отпечатков измерялись с помощью 30-кратного эпиобъектива ОЭ-6 с апертурой А=0,65 и 15-кратного окуляра-микрометра АМ9-3, обеспечивающего общее увеличение в 485 раз. Значение микротвердости идентифицировалось по таблицам, определив длину измеренных диагоналей отпечатков и величину прикладываемой нагрузки. В таблице приведены сравнительные данные подложки с покрытием на основе Ti-C-Si с предварительной ионно-плазменной цементацией.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - формирование покрытия на предварительно цементированной поверхности с повышенными эксплуатационными и физико-механическими свойствами.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- способ, воплощающий заявленное техническое решение, при его осуществлении предназначен для получения многокомпонентных износостойких покрытий с повышенными эксплуатационными и физико-механическими характеристиками режущего инструмента;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого покрытия для режущего инструмента из многокомпонентного состава Al-Nb-Ti-V-Zr | 2022 |

|

RU2792833C1 |

| Способ получения износостойкого покрытия на режущем инструменте | 2023 |

|

RU2827193C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ AlO С ФАЗОЙ γ-AlO МЕТОДОМ ВАКУУМНО-ДУГОВОГО ОСАЖДЕНИЯ | 2024 |

|

RU2835919C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 2008 |

|

RU2370570C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЖАРОСТОЙКОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ. | 2013 |

|

RU2549813C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ В ВАКУУМЕ | 2003 |

|

RU2256724C1 |

Изобретение относится к способу получения защитного покрытия на поверхности детали энергомашиностроения. Проводят откачку воздуха из вакуумной камеры. Затем проводят очистку поверхности упомянутой детали и вакуумной камеры несамостоятельным сильноточным диффузионным разрядом в среде инертного газа. С использованием плазмогенератора проводят предварительный нагрев указанной детали и ее очистку ионами титана. Осуществляют модифицирование поверхностного слоя упомянутой детали путем ионно-плазменной цементации в среде реакционного газа в виде ацетилена с воздействием несамостоятельного сильноточного диффузионного разряда и разряда с эффектом полого катода, формируемого между оптически прозрачной сеткой и упомянутой деталью, расстояние между которыми 7 мм. Формируют покрытие методом физического осаждения из паровой фазы путем синтеза наноструктурированного покрытия системы Ti-C-Si с использованием титанового и графитокремниевого катодов при одновременном ассистировании несамостоятельным сильноточным диффузионным разрядом и воздействии разрядом с эффектом полого катода, формируемым между оптически прозрачной сеткой и упомянутой деталью, расстояние между которыми 7 мм. Обеспечивается повышение эксплуатационных и физико-механических характеристик деталей энергомашиностроения. 1 ил., 1 табл.

Способ получения защитного покрытия на поверхности детали энергомашиностроения, включающий откачку воздуха из вакуумной камеры, очистку поверхности упомянутой детали и вакуумной камеры в среде инертного газа и формирование покрытия методом физического осаждения из паровой фазы, отличающийся тем, что очистку поверхности упомянутой детали и вакуумной камеры проводят несамостоятельным сильноточным диффузионным разрядом в среде инертного газа, затем с использованием плазмогенератора проводят предварительный нагрев указанной детали и ее очистку ионами титана, перед упомянутым формированием покрытия проводят модифицирование поверхностного слоя упомянутой детали путем ионно-плазменной цементации в среде реакционного газа в виде ацетилена с воздействием несамостоятельного сильноточного диффузионного разряда и разряда с эффектом полого катода, формируемого между оптически прозрачной сеткой и упомянутой деталью, расстояние между которыми 7 мм, а формирование покрытия методом физического осаждения из паровой фазы проводят путем синтеза наноструктурированного покрытия системы Ti-C-Si с использованием титанового и графитокремниевого катодов при одновременном ассистировании несамостоятельным сильноточным диффузионным разрядом, обеспечиваемым плазмогенератором, и воздействии разрядом с эффектом полого катода, формируемым между оптически прозрачной сеткой и упомянутой деталью, расстояние между которыми 7 мм.

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2515714C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ Ti-Al, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА И АЦЕТИЛЕНА | 2022 |

|

RU2782102C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ | 2003 |

|

RU2243844C1 |

| US 20220259719 A1, 18.08.2022. | |||

Авторы

Даты

2024-08-13—Публикация

2023-12-06—Подача