1

Изобретение относится к нромышленности строительных материалов и может быть использовано для получения изделий из газогипса.

Известны сырьевые смеси для приготовления газогипса, включающие полуводный гиис и газообразователи 1.

Иаиболее близкой к изобретению по технической супдности и достигаемому эффекту является сырьевая смесь, содержащая полуводный гипс, сернокислый алюминий и бикарбоггат патрия при следующем COOTHOHICнии компонентов, вес. ч.:

Полуводный гинс100

Сернокислый алюминий 0,1-2,0

Бикарбо1гат натрия0,07-1,0 {2

В результате взаимодействия сернокислого алюминия с бикарбонатом патрия кроме углекислого газа образуется сульфат натрия, который понижает прочность гипса. Кроме того, из указанной сырьевой смеси нельзя получить газогинс малой объемной массы.

При использовании сырьевой смеси состава : 100 в. ч. нолугидрата сульфата кальция, 2,0 в. ч. сернокислого алюминия и 1,0 в. ч. бикарбоната патрия - получают газогипс с объемной массой 0,67 г/см который характеризуется пределом прочности

2

при сжатии 15 кгс/см

нри изгибе - 9,0 кгс/см.

Цель изобретения - повышение прочности и уменьшение объемной массы.

Достигается это тем, что сырьевая смесь для приготовления газогипса, включающая полуводный гипс, сернокислый алюминий и карбонатсодерл ащую добавку, в качестве карбонатсодержащей добавки содержит известняк при следующем соотношении комнонентов, вес. %:

Полуводный гипс95,70-97,60

Сернокислый алюминий 2,32- 3,20 Известняк0,08- 1,10

Реакция между ЛЬ(804)3 п СаСОз идет медленно, так как один из компонентов, а именно нзнестняк, нерастворим в воде. В результате взаимодействия сульфата алюмипия с известняком образуется гидрат окиси алюминия и сульфат кальция, которые не снижают прочности гипса.

Пример приготовления сырьевой смеси.

Сырьевая смесь представляет собой однородную порошкообразную смесь которую легко транспортировать любыми средствами. Она не вызывает коррозии оборудования. Получение газогипса из этой шихты сводится к двум операциям. Первая операция заключается в тщательном перемешивании всех компонентов, т. е. в получении шихты. Вторая операция сводится к затворению водой шихты и выливанию ее в форму, где идет процесс поризации гипса за счет выделения двуокиси углерода.

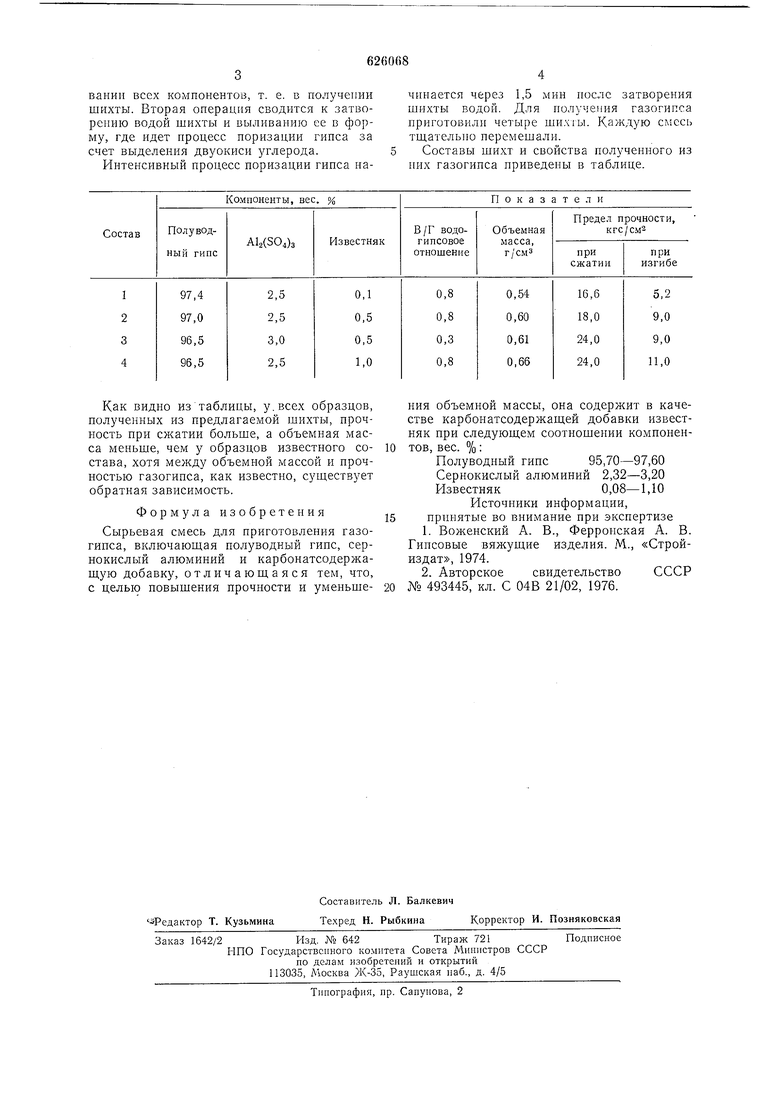

Интенсивный процесс поризации гипса начинается через 1,5 мин нослс затворения шихты водой. Для получения газогипса нрнготовили четыре шихты. Каждую смесь тщательно перемешали.

Составы шихт и свойства полученного из них газогипса приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления гипсовых изделий | 1983 |

|

SU1087483A1 |

| Композиция для изготовления газогипса | 1982 |

|

SU1058919A1 |

| КОМПОЗИЦИЯ ДЛЯ ГАЗОГИПСОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2162453C1 |

| Композиция для приготовления газогипса | 1980 |

|

SU887506A1 |

| Способ приготовления пористых гипсовых изделий | 1980 |

|

SU906961A1 |

| Сырьевая смесь для изготовления газогипса | 1977 |

|

SU655672A1 |

| Сырьевая смесь для изготовления газогипса | 1981 |

|

SU1010034A1 |

| Композиция для изготовления газогипса | 1979 |

|

SU857044A1 |

| Способ приготовления сырьевой смеси для газогипса | 1983 |

|

SU1276645A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2078745C1 |

Как видно из таблицы, у.всех образцов, полученных из предлагаемой шихты, прочность при сжатии больше, а объемная масса меньше, чем у образцов известного состава, хотя между объемной массой и прочностью газогипса, как известно, существует обратная зависимость.

Формула изобретения

Сырьевая смесь для приготовления газогипса, включающая полуводный гипс, сернокислый алюминий и карбонатсодержащую добавку, отличающаяся тем, что, с целью иовышения прочности и уменьшения объемной массы, она содержит в качестве карбонатсодержащей добавки известняк при следующем соотнощении компонентов, вес. %:

Полуводный гипс95,70-97,60

Сернокислый алюминий 2,32-3,20 Известняк0,08-1,10

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1978-09-30—Публикация

1977-04-11—Подача