Изобретение относится к химической области и области производства строительных материалов. Изобретение может использоваться для создания инновационных строительных материалов, а также может быть интересно предприятиям химической промышленности для утилизации отходов от сульфатного способа производства оксида титана.

Известен способ получения гипсоцементно-пуццоланового вяжущего (ГЦПВ) (Волженский А.В. и др. Минеральные вяжущие вещества. М., 1986, 464 с.), в составе которого полуводный гипс, портландцемент и пуццолановая добавка со следующем соотношением компонентов, мас.%:

Данное вяжущее обладает повышенными прочностными показателями по сравнению с обычным гипсовым вяжущим, частично сравнимыми с показателями цементного вяжущего. Основные минералы - гидросиликаты кальция и гидросульфоалюминаты кальция моносульфатной формы - обеспечивают высокие прочностные характеристики, а также водостойкость. Полуводного гипса в составе вяжущего - наибольшее количество, при этом гипс дешевле портландцемента, следовательно, данное вяжущее обладает экономической эффективностью использования. Тем не менее, компоненты, используемые в классическом ГЦПВ – это чистое сырье, стоимость которого отражается на стоимости продукта. В ситуации довольно развитой промышленной сети нашей страны, обладающей большим количеством отходов, имеющих подходящие составы, рационально использование их взамен чистому сырью.

Известен также способ получения гипсоцементно-шлакового вяжущего (ГЦШВ) (Гипсовые материалы и изделия (производство и применение). Под общей ред. А.В. Ферронской. - М: Издательство АСВ, 488 с.). В качестве пуццолановой составляющей в данном вяжущем используют молотый кислый доменный гранулированный шлак. Пуццолановый компонент необходим для связывания Са(ОН)2, это снижает щелочность системы и создает условия для образования гидросульфоалюмината кальция моносульфатной формы, вместо эттрингита (при повышенном количестве сульфатной части), создающего внутренние напряжения в матрице вяжущего и увеличивающего вероятность разрушения материала. ГЦШВ более экономически эффективный продукт, т.к. в качестве пуццоланы используется отход производства. Но, тем не менее, основные компоненты по массе имеют высокую сырьевую стоимость.

Также интересен способ (патент РФ № 2368580, 2007) получения ГЦПВ с использованием отработанного силикагеля – отход в процессе осушки природного газа. Данный способ позволяет утилизировать много тоннажный отход в области строительного материаловедения, используя его в качестве пуццолановой составляющей для связывания гидроксида кальция и обеспечения оптимальных условий для образования необходимых соединений, в настоящий момент – это самый оптимальный способ утилизации такого отхода. Недостатки способа - это необходимость активации компонентов, что усложняет технологический процесс, а также нестабильный состав силикагеля может затруднять получение необходимых прочностных показателей.

Способ получения водостойкого гипсового вяжущего типа ГЦШВ с использованием отходов производства предложен (патент РФ № 2505504) на основе шлака рафинировочного печи-ковша (80-50% по масс), дигидрата сульфата кальция (10-25% по масс), пуццолановой добавки (9,5-23% по масс) и активатора гидратации периклаза (0,5-2% по масс), в качестве которого используют бишофит, сернокислый магний. Данное вяжущее обладает высокими прочностными характеристиками, также высокой экономической эффективностью за счет использования большого количества отходов промышленности, позволяет обеспечить их утилизацию.

Наиболее близкое по технической сущности к предлагаемому изобретению решение описано (патент РФ № 2703644, 2019) с использованием гипсосодержащего шлама для получения вяжущего. Изобретение позволяет получить цветное гипсовое вяжущее с высокими прочностными характеристиками, в том числе высокой водостойкостью, на основе большого количества различных отходов производств: гипсосодержащий шлам (45-50% по масс), гидролизная серная кислота (30-35% по масс), отработанный солянокислый раствор травления металла (12-14% по масс), доломитовая пыль уноса (6-8% по масс). Гипсосодержащий шлам смешивают с серной кислотой при повышенной температуре, солянокислый раствор травления смешивают с доломитовой пылью уноса при повышенной температуре, при получении обеих суспензий контролируют уровень pH, далее суспензии попадают в сушилку «кипящего слоя». Данный способ позволяет утилизировать 4 вида отходов, при этом получить конечный продукт высокой прочности (до 60 МПа).

Все приведенные изобретения не обладают способностью к фотокатализу, т.е. к самоочищению. Способы получения добавок для обеспечения возможности самоочищения строительного материала описаны (патент РФ № 2444550, 2709506, 2742785, 2748372). Два основных недостатка данных предложений - это сложно масштабируемая технология и высокая стоимость сырья для производства добавок.

Техническая задача изобретения и его результат – получение отделочного строительного материала со свойствами самоочищения на основе промышленного отхода производства диоксида титана, используя содержащуюся в нем ценную примесь оксида титана нужной модификации.

Технический результат достигается за счет того, что способ получения гипсового вяжущего со свойствами самоочищения из отходов производства диоксида титана сульфатным способом, представляющих собой отработанный сернокислый травильный раствор, нейтрализованный известковым молоком, в виде шлама, состоящего преимущественно из двуводного гипса, а также из оксидов железа, кальция, алюминия, титана, при котором, согласно изобретения, отходы производства диоксида титана сульфатным способом, содержащие CaO 23-25 мас.%, SO2 20-23 мас.%, Fe2O3 19-23 мас.%, Al2O3 2-5 мас.%, TiO2 3-5 мас.% сушат в сушильной печи при температуре 60-70 °С в течение 24 ч, затем обжигают там же при температуре 140-190 °С в течение 3 ч и измельчают до остатка на сите с размером ячейки 0,2 мм - 7%; полученный гипсовый компонент в количестве 60-75% от общей массы гипсового вяжущего смешивают с портландцементом и микрокремнеземом в массовом соотношении ПЦ/МК=1,5, смесь затворяют водой в количестве 60% от массы всех твердых компонентов, перемешивают, получают гипсовое тесто, из которого формуют образцы, причем количественное соотношение компонентов гипсового вяжущего составляет, мас.%

Отходы от сульфатного способа производства оксида титана представляют собой отработанный сернокислый травильный раствор, нейтрализованный известковым молоком. В результате нейтрализации известью серной кислоты образуется шлам (на некоторых предприятиях пульпа), состоящий преимущественно из двуводного гипса, а также из оксидов железа, кальция, алюминия, титана. В зарубежных источниках данный отход называется red gypsum. Оставшийся в процессе производства оксид титана в шламе, находясь в наиболее распространенных анатазной и рутильных модификациях, способен к фотокатализу, т.е. способен под действием солнечного света создавать пары электрон-дырка, что приводит к образованию свободных радикалов, а, следовательно, разложению сложносоставных веществ на простые химические соединения. Фактически оставшаяся примесь титана способна сделать вяжущее фотокаталитически активным, т.е. самоочищающимся. При нужной обработке шлама его можно использовать как основу для создания гипсового вяжущего. Для того, чтобы получить повышенную прочность и водостойкость самоочищающегося вяжущего, к высушенному и измельченному гипсовому отходу необходимо добавить цемент и пуццолановую добавку.

Технический результат – получение отделочного строительного материала типа ГЦПВ со свойствами самоочищения, а также утилизация отходов производства диоксида титана.

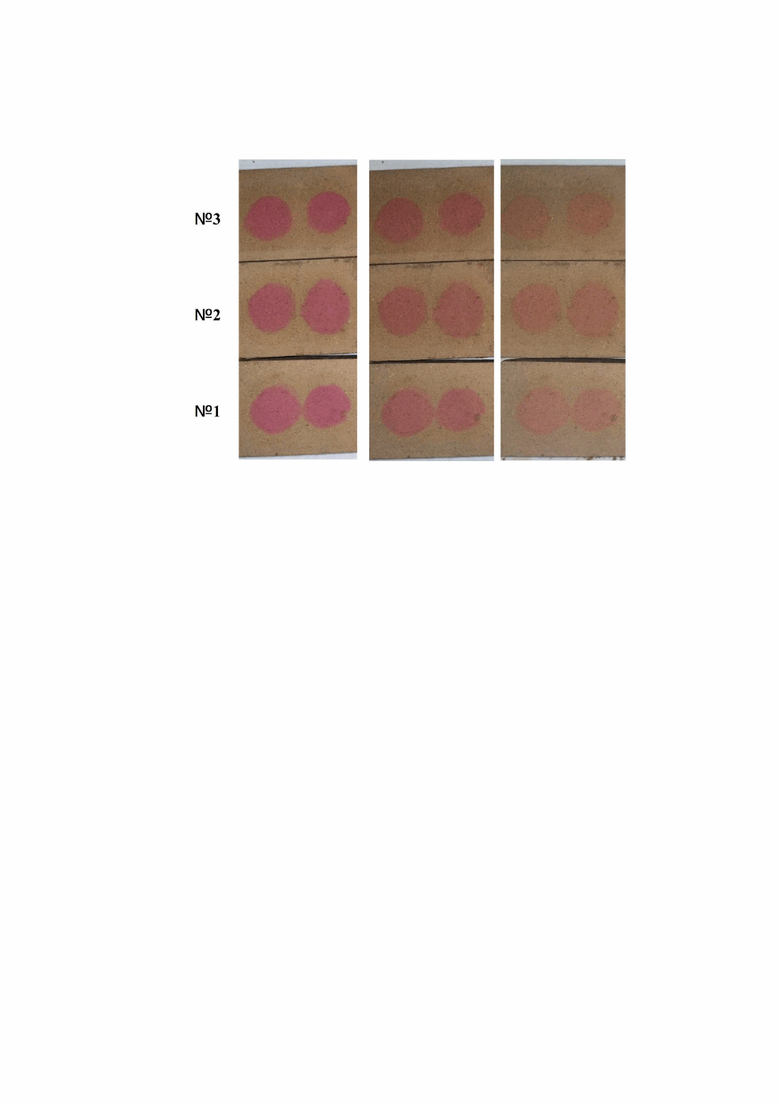

Сущность изобретения поясняется изображениями на Фиг., где показаны фотографии образцов ГЦПВ, полученных на основе отходов производства оксида титана сульфатным способом. Снизу вверх – составы ГЦПВ № 1, 2, 3. Слева направо – исходный вид, после облучения в течение 4 часов, а также после облучения в течение 26 часов.

Сущность способа состоит в следующем. Отходы производства оксида титана сульфатным способом со следующим оксидным составом: CaO – 23-25%, SO2 – 20-23%, Fe2O3 – 19-23%, Al2O3 – 2-5%, TiO2 – 3-5% в сушильной печи сушат при температуре 60-70 °С в течение 24 ч, затем там же обжигают при температуре 140-190 °С в течение 3 ч и измельчают до остатка на сите с размером ячейки 0,2 мм - 7%; получают гипсовый компонент, затем его в количестве 60-75% от общей массы вяжущего смешивают с портландцементом и микрокремнеземом в массовом соотношении ПЦ/МК=1,5, смесь затворяют водой в количестве 60% от массы твердых компонентов, перемешивают, получают гипсоцементно-пуццолановое вяжущее, из которого формуют образцы.

Экспериментально установлено, что при температуре менее 60°С требуется значительно больше времени для сушки отходов производства оксидов титана, а при температуре более 70°С значительно повышается расход электроэнергии.

В процессе обжига в интервале температур 140-190 °С в течение 3 ч в составе отходов образуется полуводный гипс, обладающий вяжущими свойствами, а измельчение обожжённых отходов до остатка на сите с размером ячейки 0,2 мм - 7% приводит к механоактивации материала, соответственно, к улучшению вяжущих свойств.

Также по результатам исследования отходов производства оксида титана было выявлено, что в процессе производства оксида титана сульфатным способом часть титанового компонента из железной руды (ильменита) остается в отработанных отходах в наноразмерном виде. При этом примесь находится в природных распространенных анатазной и рутильной модификациях, способных к фотокатализу. Согласно изобретения, обработка указанных отходов в виде шлама (или пульпы) не приводит к агломерации наноразмерных частиц и не меняет модификации примеси оксида титана, соответственно, сохраняет равномерное распределение и способность оксида титана к фотокатализу.

Примеры осуществления предлагаемого изобретения.

Пример 1. В качестве отхода производства оксида титана сернокислым способом используют отходы из шламонакопителей предприятия ОАО «Челак» (г. Челябинск) следующего состава: CaO 23-25 мас.%, SO2 20-23 мас.%, Fe2O3 19-23 мас.%, Al2O3 2-5 мас.%, TiO2 3-5 мас.%. Высушивают 2000 г шлама при температуре 60 °С в течение 24 ч, далее обжигают при температуре 140 °С в течение 3 ч для получения гипсового компонента для вяжущего с последующим измельчением до остатка на сите с размером ячейки 0,2 мм - 7%, получают 800 г готового гипсового компонента. Смешивают гипсовый компонент с 320 г портландцемента CEM I 42,5 и 213 г микрокремнезема МКУ-85, далее затворяют полученную смесь 533 г воды, тщательно перемешивают, формуют образцы.

Затем после твердения образцов для измерения их способности к самоочищению используют метод итальянского стандарта UNI1259-2016 с использованием органического красителя родамин B и лампой-облучателем с длиной волны 390-410 нм. Часть образцов окрашивают красителем родамин В в количестве 3,84 мл/см2, помещают под УФ-лампу, по истечении 4 и 26 часов образцы фотографируют для регистрации изменения цвета, параметры фотографирования всегда одинаковы (полная темнота, один статичный источник света – вспышка, настройки фотоаппарата: светочувствительность ISO400, фокусное расстояние f/1,8, баланс белого 4000, выдержка 1/250 сек.). Измерение цвета поверхности (эффективность деградации красителя) проведено с помощью программного обеспечения ImageJ по координатам RGB, которые конвертируются в систему CIELAB.

Прочностные характеристики образцов определяют по ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам». Полученные результаты позволяют использовать вяжущее для наружной отделки стен, а также для изготовления отделочных изделий.

Пример 2. Действия осуществляют по примеру 1, но сушку шлама производят при температуре 70 °С в течение 24 ч, далее его обжигают при температуре 160 °С в течение 3 ч, получают 810 г готового гипсового компонента. Смешивают с 250 г портландцемента CEM I 42,5 и 168 г микрокремнезема МКУ-85, далее затворяют 498 г воды. Определение прочностных характеристик полученных образцов гипсового вяжущего и измерение их способности к самоочищению производят в соответствии с примером 1.

Пример 3. По примеру 1 обжиг шлама производят при температуре 180 °С в течение 2 ч, получают 805 г готового гипсового компонента. Смешивают с 161 г портландцемента CEM I 42,5 и 107 г микрокремнезема МКУ-85, далее затворяют 429 г воды. Определение прочностных характеристик полученных образцов гипсового вяжущего и измерение их способности к самоочищению производят в соответствии с примером 1.

Таблица 1 – Показатели опытных образцов гипсоцементно-пуццоланового вяжущего с самоочищающимися свойствами на основе отходов производства оксида титана.

По результатам исследования, как следует из таблицы 1, получен отделочный строительного материала типа ГЦПВ со свойствами самоочищения на основе промышленного отхода производства диоксида титана за счет примеси оксида титана с достаточными прочностными характеристиками для наружной отделки зданий и сооружений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОЦЕМЕНТНО-ПУЦЦОЛАНОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2368580C2 |

| Композиция для изготовления водостойких облицовочных гипсовых изделий | 2022 |

|

RU2787245C1 |

| СМЕСЬ СУХАЯ СТРОИТЕЛЬНАЯ ОГНЕЗАЩИТНАЯ | 2021 |

|

RU2776998C1 |

| КОМПОЗИЦИОННОЕ ГИПСОВОЕ ВЯЖУЩЕЕ | 2010 |

|

RU2426702C1 |

| ВЯЖУЩЕЕ | 2014 |

|

RU2562621C1 |

| КОМПОЗИЦИОННОЕ ВОДОСТОЙКОЕ ГИПСОВОЕ ВЯЖУЩЕЕ | 2012 |

|

RU2505504C1 |

| ДОРОЖНО-СТРОИТЕЛЬНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2551560C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОГО КОМПОЗИЦИОННОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2017 |

|

RU2660971C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОЦЕМЕНТНО-ПУЦЦОЛАНОВОГО ВЯЖУЩЕГО | 2014 |

|

RU2550630C1 |

| Сырьевая смесь для изготовления строительных конструкций | 1990 |

|

SU1754690A1 |

Изобретение относится к области производства строительных материалов и может использоваться для создания инновационных строительных материалов и утилизации отходов от сульфатного способа производства диоксида титана. Гипсовое вяжущее со свойствами самоочищения получают из отходов производства диоксида титана сульфатным способом, представляющих собой отработанный сернокислый травильный раствор, нейтрализованный известковым молоком, в виде шлама, состоящего из двуводного гипса, а также из оксидов железа, кальция, алюминия, титана, при котором указанные отходы содержат, мас.%: CaO 23-25, SO2 20-23, Fe2O3 19-23, Al2O3 2-5, TiO2 3-5. При этом способ получения гипсового вяжущего включает сушку указанных отходов в сушильной печи при температуре 60-70 °С в течение 24 ч, затем обжиг там же при температуре 140-190 °С в течение 3 ч и измельчение до остатка на сите с размером ячейки 0,2 мм - 7%. Полученный гипсовый компонент смешивают с портландцементом и микрокремнеземом в массовом соотношении последних, равном 1,5. При этом количественное соотношение компонентов гипсового вяжущего составляет, мас.%: гипсовый компонент 60-75, портландцемент 15-24, микрокремнезем 10-16. Технический результат – получение отделочного строительного материала со свойствами самоочищения, утилизация отходов. 1 ил., 1 табл., 3 пр.

Способ получения гипсового вяжущего со свойствами самоочищения из отходов производства диоксида титана сульфатным способом, представляющих собой отработанный сернокислый травильный раствор, нейтрализованный известковым молоком, в виде шлама, состоящего из двуводного гипса, а также из оксидов железа, кальция, алюминия, титана, при котором указанные отходы, содержащие, мас.%: CaO 23-25, SO2 20-23, Fe2O3 19-23, Al2O3 2-5, TiO2 3-5, сушат в сушильной печи при температуре 60-70 °С в течение 24 ч, затем обжигают там же при температуре 140-190 °С в течение 3 ч и измельчают до остатка на сите с размером ячейки 0,2 мм - 7%; полученный гипсовый компонент в количестве 60-75% от общей массы гипсового вяжущего смешивают с портландцементом и микрокремнеземом в массовом соотношении последних, равном 1,5, причем количественное соотношение компонентов гипсового вяжущего составляет, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНОГО ПОРТЛАНДТЦЕМЕНТА | 1996 |

|

RU2094403C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2005 |

|

RU2375396C2 |

| ПОРИЗОВАННЫЙ ГИПСОВЫЙ МАТЕРИАЛ С ДОБАВЛЕНИЕМ ФОТОКАТАЛИЗАТОРА-ДИОКСИДА ТИТАНА | 2013 |

|

RU2548628C1 |

| ЭЛЕКТРИЧЕСКИЙ ПЛАВКИЙ ПРЕДОХРАНИТЕЛЬ С НЕСКОЛЬКИМИ АВТОМАТИЧЕСКИ ВКЛЮЧАЕМЫМИ ПЛАВКИМИ ПРОВОЛОКАМИ | 1929 |

|

SU16765A1 |

| ФЕДОСОВ С.В | |||

| и др | |||

| Вторичные материальные ресурсы для строительной индустрии | |||

| Иваново | |||

| ИВГПУ | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| KАМILA ZAJAC et al | |||

| Improved Self-Cleaning Properties of Photocatalytic Gypsum Plaster Enriched | |||

Авторы

Даты

2024-02-01—Публикация

2023-05-11—Подача