Изобретение относится к области машиностроения, а именно к прижимным устройствам, используемым для прижима склеиваемых деталей при ремонте агрегатов воздушных судов.

Известно «Устройство для прижима» преимущественно плоских склеиваемых деталей (патент №SU 1462914 А1, зарегистрирован 29.08.1995 г.). Устройство содержит вакуумные присоски и рабочую камеру, в которой размещен прижимной элемент, соединенный с источником давления. Вакуумные присоски расположены вокруг рабочей камеры, каждая из присосок снабжена штангой, шайбой с фиксатором, направляющими и закреплена на конце штанги, установленной с возможностью вертикального перемещения в шайбе, при этом рабочая камера и вакуумные присоски связаны между собой посредством упомянутых направляющих, жестко закрепленных в шайбе рабочей камеры и подвижно - в шайбах вакуумных присосок с возможностью горизонтального перемещения последних по направляющим.

Недостатком данного устройства является то, что оно имеет ограниченное применение, а именно только на плоских поверхностях в то время, как аэродинамические поверхности воздушных судов имеют в основном криволинейную форму.

Известно «Устройство для прижима при склеивании деталей» (патент № RU 2105908 С1, опубликован 27.02.1998), принятый за прототип, содержащее рабочую камеру с размещенным в ней прижимным элементом, соединенным с источником избыточного давления, и вакуумную сеть, снабженную сообщенными с вакуумной сетью вакуумными присосками, расположенными по периферии рабочей камеры и соединенными с ней посредством шарниров и тяг переменной длины, при этом рабочая камера выполнена по крайней мере из двух шарнирно соединенных между собой секций.

Недостатком данного устройства является отсутствие ограничителя сверху в средней части прижимного элемента рабочей камеры, препятствующего неуправляемой деформации (вздутию) прижимного элемента устройства.

Задача настоящего изобретения состоит в том, чтобы избежать упомянутого недостатка и создать такое устройство, которое обеспечивало бы равномерный прижим в зоне ремонта по всей поверхности прижимного элемента при подаче в него сжатого воздуха. Таким образом, техническим результатом данного изобретения является обеспечение прочностных характеристик ремонтной заплаты, близких к автоклавному процессу формования.

Устройство для прижима при ремонте агрегатов из полимерных композиционных материалов содержит прижимной элемент, выполненный в виде гибкой эластичной оболочки, нижняя часть которого опирается через слои ремонтной заплаты на поверхность ремонтируемого агрегата воздушного судна, а верхняя - в рабочую камеру, которая, в свою очередь, состоит из средней коробчатой секции и нескольких боковых коробчатых секций, представляющих собой металлические плиты с отбортовками, ограничивающими деформацию боковых сторон прижимного элемента под действием избыточного давления. Боковые коробчатые секции расположены по бокам от средней коробчатой секции и соединены со средней коробчатой секцией при помощи шарниров, обеспечивающих возможность поворота боковых коробчатых секций для обеспечения прилегания прижимного элемента к поверхности ремонтируемого агрегата воздушного судна в случае ремонта криволинейной конструкции. Подача избыточного давления в прижимной элемент осуществляется через установленный в нем штуцер прижимного элемента, который проходит через среднюю коробчатую секцию. На среднюю коробчатую секцию установлена полая силовая втулка, снаружи которой по периметру закреплены трубчатые вставки, усиленные сверху и снизу ребрами жесткости; при этом ребра жесткости одной стороной закреплены на трубчатой вставке, а другой - на силовой втулке. Трубчатые вставки соединены с боковыми коробчатыми секциями посредством тяг попарно соединенными между собой муфтами, что позволяет путем регулирования муфт обеспечить равномерное натяжение боковых коробчатых секций. Внутри трубчатых вставок со стороны противоположной силовой втулке установлены про-ставки с возможностью хода проставки внутри трубчатой вставки. На трубчатых вставках со стороны, противоположной силовой втулке, установлены хомуты, что позволяет фиксировать положение проставок относительно трубчатых вставок путем затягивания хомутов. Проставки, с противоположного конца от трубчатой вставки, соединены с удлинителями, на концах которых, в свою очередь, установлены перфорированные пластины. Перфорированные пластины шарнирно соединены с шаровыми опорами, причем отверстия в перфорированных пластинах позволяют регулировать угол наклона шаровых опор относительно устройства. Шаровые опоры с помощью шарового шарнира соединены с вакуумными присосками, что позволяет регулировать положение вакуумных присосок, относительно поверхности ремонтируемого агрегата. Вакуумные присоски при помощи штуцеров вакуумных присосок соединяются с источником вакуума для создания разрежения в вакуумных присосках, что позволяет компенсировать избыточное давление прижимного элемента на ремонтируемую поверхность агрегата и на приклеиваемые слои ремонтной заплаты.

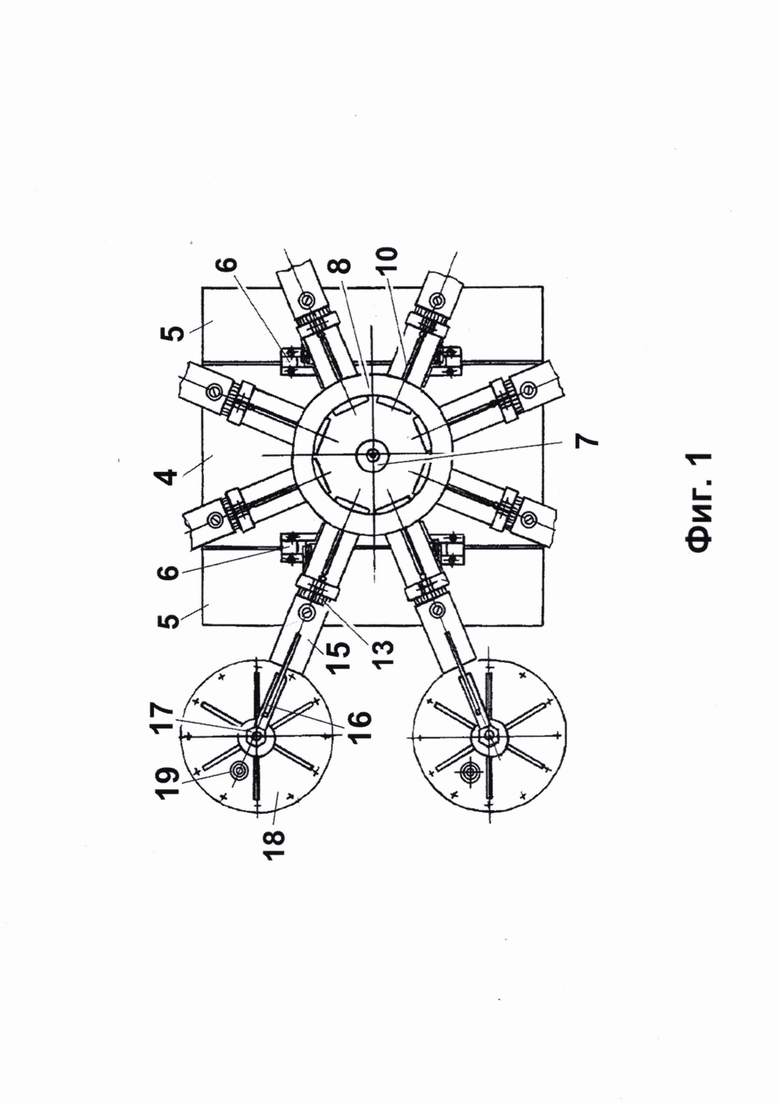

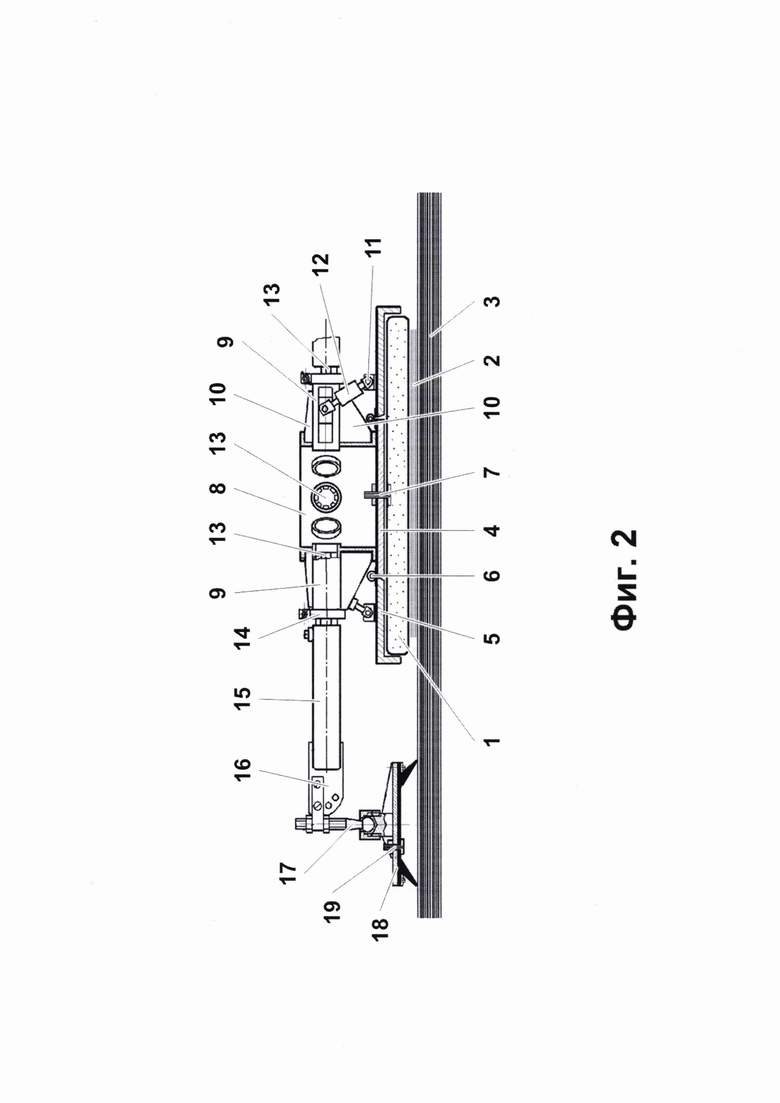

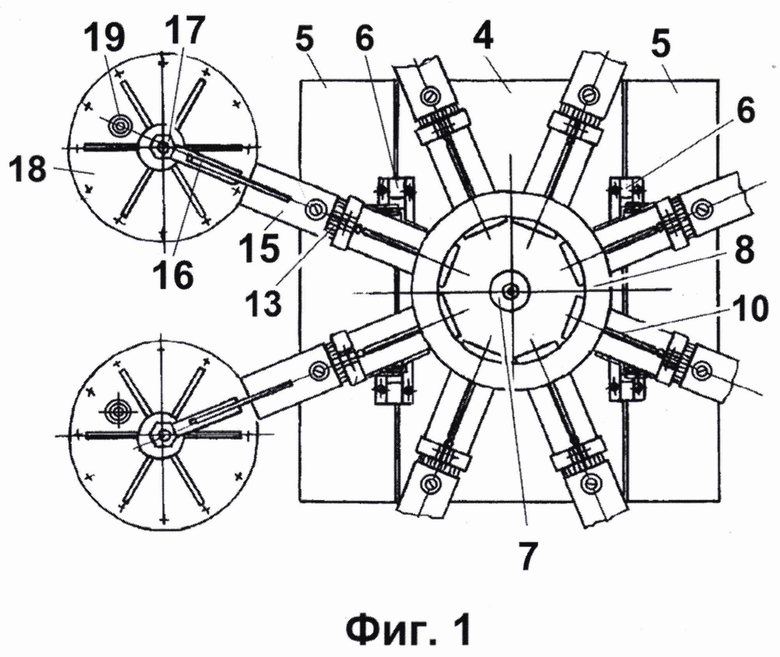

Сущность изобретения поясняется чертежами, где:

- на фиг. 1 изображен общий вид устройства

- на фиг. 2 изображено устройство, установленное на поверхность, подлежащую ремонту.

Устройство для прижима при ремонте агрегатов из полимерных композиционных материалов содержит прижимной элемент 1, выполненный в виде гибкой эластичной оболочки, нижняя часть которого опирается через слои ремонтной заплаты 2 на поверхность ремонтируемого агрегата 3 воздушного судна, а верхняя - в рабочую камеру, которая, в свою очередь, состоит из средней коробчатой секции 4 и нескольких боковых коробчатых секций 5, представляющих собой металлические плиты с отбортовками, ограничивающими деформацию боковых сторон прижимного элемента 1 под действием избыточного давления. Боковые коробчатые секции 5 расположены по бокам от средней коробчатой секции 4 и соединены со средней коробчатой секцией 4 при помощи шарниров 6, обеспечивающих возможность поворота боковых коробчатых секций 5 для обеспечения прилегания прижимного элемента 1 к поверхности ремонтируемого агрегата 3 воздушного судна в случае ремонта криволинейной конструкции. Подача избыточного давления в прижимной элемент 1 осуществляется через установленный в нем штуцер прижимного элемента 7, который проходит через среднюю коробчатую секцию 4. На среднюю коробчатую секцию 4 установлена полая силовая втулка 8, снаружи которой по периметру закреплены трубчатые вставки 9, усиленные сверху и снизу ребрами жесткости 10; при этом ребра жесткости 10 одной стороной закреплены на трубчатой вставке 9, а другой - на силовой втулке 8. Трубчатые вставки 9 соединены с боковыми коробчатыми секциями 5 посредством тяг 11 попарно соединенными между собой муфтами 12, что позволяет путем регулирования муфт 12 обеспечить равномерное натяжение боковых коробчатых секций 5. Внутри трубчатых вставок 9 со стороны противоположной силовой втулке 8 установлены проставки 13 с возможностью хода проставки 13 внутри трубчатой вставки 9. На трубчатых вставках 13 со стороны, противоположной силовой втулке 8, установлены хомуты 14, что позволяет фиксировать положение проставок 13 относительно трубчатых вставок 9 путем затягивания хомутов 14. Проставки 13, с противоположного конца от трубчатой вставки 9, соединены с удлинителями 15, на концах которых, в свою очередь, установлены перфорированные пластины 16. Перфорированные пластины 16 шарнирно соединены с шаровыми опорами 17, причем отверстия в перфорированных пластинах 16 позволяют регулировать угол наклона шаровых опор 17 относительно устройства. Шаровые опоры 17 с помощью шарового шарнира соединены с вакуумными присосками 18, что позволяет регулировать положение вакуумных присосок 18, относительно поверхности ремонтируемого агрегата 3. Вакуумные присоски 18 при помощи штуцеров вакуумных присосок 19 соединяются с источником вакуума для создания разрежения в вакуумных присосках 18, что позволяет компенсировать избыточное давление прижимного элемента 1 на ремонтируемую поверхность агрегата 3 и на приклеиваемые слои ремонтной заплаты 2.

Работа устройства для прижима по месту ремонта проводится следующим образом.

Перед началом ремонтных работ определяется контур зоны установки устройства на ремонтируемом агрегате, после чего составляющие части устройства подгоняются для надежного прилегания к ремонтируемой поверхности агрегата 3, а именно: положение вакуумных присосок 18 при помощи шаровых опор 17, угол наклона шаровых опор 17 при помощи перфорированных пластин 16, вылет проставок 13 из трубчатых вставок 9, фиксация положения проставок 13 относительно трубчатых вставок 9 при помощи хомутов 14, угол наклона боковых коробчатых секций 5 при помощи шарниров 6, тяг 11 и муфт 12. Далее формируются слои ремонтной заплаты 2 и устройство устанавливается на поверхность ремонтируемого агрегата 3 таким образом, чтобы прижимной элемент 1 полностью покрывал слои ремонтной заплаты 2. Затем собирается внешняя вакуумная сеть, которая подсоединяется к штуцерам вакуумных присосок 19, производится удаление воздуха из вакуумных присосок 18. Далее собирается внешняя пневмосеть, которая присоединяется к штуцеру прижимного элемента 7, производится подача сжатого воздуха в прижимной элемент 1.

Величина избыточного давления при описываемой схеме нагружения ограничивается недопустимостью деформации (продавливания) поверхности ремонтируемого агрегата либо соотношением размеров рабочей камеры и вакуумных присосок, определяемым зависимостью

,

,

где  - диаметр вакуумных присосок;

- диаметр вакуумных присосок;

- величина избыточного давления;

- величина избыточного давления;

- площадь рабочей камеры.

- площадь рабочей камеры.

Устройство для прижима при ремонте агрегатов из полимерных композиционных материалов позволяет без демонтажа и вывода из строя объекта проводить ремонт крупногабаритных агрегатов воздушных судов с использованием известных, практически опробованных, технологических методов и средств, чем достигается технический результат данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта крупногабаритных сотовых негерметичных конструкций из композиционных материалов | 2023 |

|

RU2815201C1 |

| СПОСОБ РЕМОНТА ДЛИННОМЕРНЫХ ПОВРЕЖДЕНИЙ НЕГЕРМЕТИЧНЫХ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2021 |

|

RU2756744C1 |

| Способ клеевого ремонта аэродинамических поверхностей воздушных судов | 2020 |

|

RU2754706C1 |

| УСТРОЙСТВО ДЛЯ ПРИЖИМА ПРИ СКЛЕИВАНИИ ДЕТАЛЕЙ | 1995 |

|

RU2105908C1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ РЕМОНТА ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2089393C1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА ПОВРЕЖДЕННОГО МЕСТА НА РАСПОЛОЖЕННОМ ПОД ВОДОЙ УЧАСТКЕ СТЕНКИ РЕЗЕРВУАРА ИЛИ БАССЕЙНА | 2009 |

|

RU2438199C1 |

| Устройство для укладки упаковок в тару | 1985 |

|

SU1504166A1 |

| Роликовый стенд | 1990 |

|

SU1761423A1 |

| СПОСОБ РЕМОНТА АГРЕГАТА СОТОВОЙ КОНСТРУКЦИИ ВОЗДУШНОГО СУДНА И СТАПЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2747889C1 |

| Способ ремонта изделий из полимерных композиционных материалов | 2021 |

|

RU2793585C1 |

Изобретение относится к области машиностроения, а именно к прижимным устройствам, используемым для прижима склеиваемых деталей при ремонте агрегатов воздушных судов. Устройство содержит прижимной элемент, выполненный в виде гибкой эластичной оболочки, нижняя часть которого опирается через слои ремонтной заплаты на поверхность ремонтируемого судна, а верхняя - в рабочую камеру. Рабочая камера состоит из средней коробчатой секции и нескольких боковых коробчатых секций, притом боковые коробчатые секции соединены со средней коробчатой секцией при помощи шарниров. В прижимной элемент установлен штуцер прижимного элемента, который проходит через среднюю коробчатую секцию. На среднюю коробчатую секцию установлена полая силовая втулка, снаружи которой по периметру закреплены трубчатые вставки, усиленные ребрами жесткости. Ребра жесткости одной стороной закреплены на трубчатой вставке, а другой - на силовой втулке. Трубчатые вставки соединены с боковыми коробчатыми секциями посредством тяг попарно соединенными между собой муфтами. Внутри трубчатых вставок со стороны противоположной силовой втулке установлены проставки с возможностью хода проставки внутри трубчатой вставки. На трубчатых вставках со стороны, противоположной силовой втулке, установлены хомуты. Проставки с противоположного конца от трубчатой вставки соединены с удлинителями, на концах которых установлены перфорированные пластины, которые шарнирно соединены с шаровыми опорами, шаровые опоры с помощью шарового шарнира соединены с вакуумными присосками, в которые установлены штуцеры вакуумных присосок. Технический результат - обеспечение прочностных характеристик ремонтной заплаты, близких к автоклавному процессу формования. 2 ил.

Устройство для прижима при ремонте агрегатов из полимерных композиционных материалов содержит прижимной элемент, выполненный в виде гибкой эластичной оболочки, нижняя часть которого опирается через слои ремонтной заплаты на поверхность ремонтируемого агрегата воздушного судна, а верхняя - в рабочую камеру, которая состоит из средней коробчатой секции и нескольких боковых коробчатых секций, представляющих собой металлические плиты с отбортовками, притом боковые коробчатые секции расположены по бокам от средней коробчатой секции и соединены со средней коробчатой секцией при помощи шарниров; в прижимной элемент установлен штуцер прижимного элемента, который проходит через среднюю коробчатую секцию, причем на среднюю коробчатую секцию установлена полая силовая втулка, снаружи которой по периметру закреплены трубчатые вставки, усиленные сверху и снизу ребрами жесткости; при этом ребра жесткости одной стороной закреплены на трубчатой вставке, а другой - на силовой втулке; трубчатые вставки соединены с боковыми коробчатыми секциями посредством тяг попарно соединенными между собой муфтами, притом внутри трубчатых вставок со стороны противоположной силовой втулке установлены проставки с возможностью хода проставки внутри трубчатой вставки; на трубчатых вставках со стороны, противоположной силовой втулке, установлены хомуты, причем проставки с противоположного конца от трубчатой вставки соединены с удлинителями, на концах которых установлены перфорированные пластины, которые шарнирно соединены с шаровыми опорами; шаровые опоры с помощью шарового шарнира соединены с вакуумными присосками, причем в вакуумные присоски установлены штуцеры вакуумных присосок.

| УСТРОЙСТВО ДЛЯ ПРИЖИМА ПРИ СКЛЕИВАНИИ ДЕТАЛЕЙ | 1995 |

|

RU2105908C1 |

| Устройство для крепления изделия | 1983 |

|

SU1247590A1 |

| Устройство для склеивания деталей | 1979 |

|

SU830023A1 |

| US 20170341320 A1, 30.11.2017. | |||

Авторы

Даты

2025-06-04—Публикация

2024-12-20—Подача