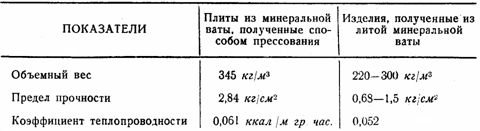

Изделия из минеральной ваты: минеральная пробка для отрицательных температур, блоки, плиты, скорлупы, сегменты и т.п. для горячей изоляции при известных способах производства получаются с объемным весом 350-400 кг/м3 с коэффициентом теплопроводности 0,061-0,068 ккал/м гр. час.

Однако указанные выше значения объемного веса, а также и коэффициента теплопроводности могут быть значительно снижены путем перехода на способ формовки литья.

Предлагаемый способ заключается в том, что минеральная вата; низкосортный асбест V и VI сорта (в зависимости от технических требований, асбест может быть исключен); вяжущие трепел, известь и портланд-цемент с добавкой битумной пасты или порошка для холодной изоляции или других видов вяжущих в смеси с 15-20-кратным количеством воды прорабатываются в смесителе в течение 3-5 мин.

Обработанную таким образом массу заливают в формы с наращенными краями. Такая масса не извлекается из формы, а запаривается в формах (после стекания всей излишней воды), которые после запаривания и придают ей необходимую конфигурацию.

В результате реакции между известью и трепелом происходит образование кристаллического сростка гидросиликатов кальция, который и является цементирующим веществом, связывающим волокна ваты.

Особенностью процесса является то, что изделия обрабатывают паром атмосферного давления, что несколько увеличивает продолжительность обработки, необходимой для завершения реакции образования гидросиликата кальция, но зато обладает тем преимуществом, что не нуждается в громоздких и дорогих автоклавах.

В результате получается материал, имеющий свойства монолитной безшовной изоляции, обладающий более низким коэффициентом теплопроводности, чем прессованные или формованные изделия, и меньшим объемным весом.

Полученные лабораторные образцы литой минеральной ваты дали следующие показатели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения послойных термоизоляционных изделий | 1949 |

|

SU87221A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТЫХ ИЗДЕЛИЙ | 1972 |

|

SU341773A1 |

| Композиция для изготовления жестких минераловатных плит | 1981 |

|

SU1011613A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| Строительный раствор | 1986 |

|

SU1413071A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| Способ изготовления термоизоляционного материала | 1941 |

|

SU63324A1 |

| Теплоизоляционная напыляемая масса | 1982 |

|

SU1073233A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1988 |

|

SU1640132A1 |

| АРМИРОВАННАЯ ГИПСОПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2577348C1 |

Способ получения литой минеральной ваты путем смешения ее с асбестом низких сортов, трепелом, известью, битумной эмульсией, смолами и другими вяжущими, с последующей запаркой и сушкой, отличающийся тем, что минеральную вату с асбестом и вяжущими смешивают с достаточным количеством воды, что позволяет заливать полученную композицию в формы и в полые стенки различных предметов, где ее и запаривают при нормальном давлении, а после удаления излишней воды запаренную массу просушивают одним из известных способов.

Авторы

Даты

1951-09-30—Публикация

1949-03-15—Подача