Изобретение относится к способу производства бесшовных стальных труб из низкоуглеродистых доперитектических сталей и может быть использовано для изготовления коррозионно-стойких труб из непрерывно-литой заготовки с пределом текучести более 415 МПа (группа прочности Х60, Х65 по API 5L) для магистральных нефтегазопроводов.

Известна низколегированная сталь для производства высокопрочных бесшовных стальных труб, имеющая следующий химический состав, мас. %: 0,15÷0,18 С; 0,20÷0,40 Si; 1,40÷1,60 Mn; не более 0,05 Р; не более 0,01 S; от более 0,50 до 0,90 Cr; от более 0,50 до 0,80 Мо; от более 0,10 до 0,15 V; 0,60÷1,00 W; 0,0130÷0,0220 N; железо и обусловленные выплавкой примеси - остальное (патент РФ №2482211, С22С 38/38, С22С 38/24, опубл. 20.05.2013).

Известна трубная заготовка для производства бесшовных труб из низкоуглеродистой микролегированной стали, содержащей, мас. %: 0,16÷0,22 C; 1,30÷1,70 Mn; 0,35÷0,55 Si; 0,10÷0,20 V; 0,06÷0,08 Мо: 0,005÷0,015 N; 0,0001÷0,03 As; 0,0001÷0,02 Sn; 0,0001÷0,01 Pb; 0,0001÷0,005 Zn; 0,005÷0,035 S: железо и неизбежные примеси - остальное (патент РФ №2330895, C21D 8/10, С22С 38/24, С22С 38/60, опубл. 10.08.2008).

Известна низкоуглеродистая сталь для производства стальных бесшовных труб, содержащая, мас. %: 0.04÷0.15 C; <=0.5 Si, 0.5÷2.00 Mn; 0.1÷1.0 Мо; <=0.010 Al; <=0,012 N; 0.01÷0.10 V; 0,01÷0,04 Nb; 0.1÷0.5 Cr (патент JPH №10273723, В21В 17/00, C21D 8/10, С22С 38/00, опубл. 13.10.1998).

Известна мелкодисперсная ферритная сталь для производства бесшовных труб, содержащая, мас. %: 0,04÷0,18 С; 0,20÷2,00 Mn; 0,01÷0,9 Si; 0,008÷0,2 V; 0,008÷0,2 Nb; <=0,025 Р; <=0,02 S; 0,005÷0,1 Al, 0,002÷0,025 N (патент JPS №57134517, C21D 8/00, C21D 9/52, С22С 38/00, опубл. 19.08.1982).

Недостатками указанных аналогов являются недостаточно высокий уровень прочностных и вязкопластичных свойств, кроме того, протекание перитектической реакции при кристаллизации не позволяет добиться высокого уровня коррозионной стойкости труб, а также получения тонкодисперсной структуры для обеспечения требуемых характеристик.

Известен способ термической обработки трубы (патент РФ №2148660, C21D 9/46, C21D 9/08, опубл. 10.05.2000), включающий нормализацию с прокатного нагрева при регламентированной температуре конца прокатки, закалку с нагревом выше критической температуры А3 и охлаждением водой, повторную закалку с нагревом в межкритическую область температур и охлаждением водой, высокий отпуск с охлаждением на воздухе.

К недостаткам способа относятся недостаточно высокий уровень получаемых прочностных и вязкопластичных свойств, а также низкая производительность из-за необходимости проведения повторного нагрева, что приводит к повышению себестоимости трубной продукции.

Наиболее близким решением, принятым за прототип для двух объектов, является производство бесшовных труб, стойких к водородному растрескиванию, для трубопроводов (патент CN №104419872, C21D 8/10, C21D 9/08, С22С 38/16, опубл. 18.03.2015), выполненных из стали, содержащей, мас. %: 0.08÷0.1 C; 0.2÷0.4 Si; 1.0÷1.6 Mn; 0.01÷0.04 Ti; 0.03÷0.08 V; 0.20÷0.30 Cu; 0.15÷0.25 Ni; ≤0.015 P; ≤0.010 S; железо и неизбежные примеси - остальное.

Способ изготовления бесшовных труб включает следующие стадии - нагрев трубной заготовки в кольцевой печи, горячую прокатку при 1200÷1300°C, последующую прокатку на стане МРМ при температуре 1010÷1030°C, проведение закалки в воде с температуры 900÷920°С (выдержка не менее 20 мин), отпуск при температуре 600÷650°С (выдержка не менее 50 мин) и проведение правки при температуре не ниже 400°С. Полученные бесшовные трубы из стали с указанным химическим составом имеют однородную мелкозернистую структуру, благоприятное сочетание прочностных и вязкопластичных свойств - временное сопротивление разрыву 455÷665 МПа, предел текучести 360÷530 МПа, ударную вязкость при 0°С на поперечных образцах 170÷190 Дж и устойчивы к водородному растрескиванию (HIC) в нейтральной среде.

Недостатком прототипа является низкий уровень механических характеристик (предел текучести менее 415 МПа), а также состав композиции, не позволяющий обеспечить в дальнейшем получение требуемых прочностных и вязкопластичных характеристик труб. Кроме того, указанная труба не может эксплуатироваться в более жестких коррозионно-активных средах при рН, близком к 3-м (кислая среда), так как не обладает стойкостью к сульфидному коррозионному растрескиванию под напряжением (SSC).

Технический результат, достигаемый изобретением, заключается в обеспечении требуемых прочностных (предел текучести более 415 МПа), вязкопластичных характеристик и коррозионных свойств труб в сульфидсодержащей среде под напряжением (нагрузка не менее 0,80 от минимального предела текучести) за счет получения мелкодисперсной структуры, имеющей морфологию низкоуглеродистой отпущенной ферритокарбидной смеси.

Технический результат обеспечивается за счет того, что труба коррозионно-стойкая из низкоуглеродистой доперитектической стали, содержащая углерод, марганец, ванадий, алюминий, азот, железо, согласно изобретению, получена из стали, содержащей компоненты в следующем соотношении, мас. %:

Углерод менее 0,08

Марганец 1,10-1,60

Кремний 0,15-0,50

Ванадий 0,030-0,11

Ниобий 0,040-0,080

Алюминий 0,005-0,060

Азот 0,005-0,015

Железо и неизбежные примеси - остальное,

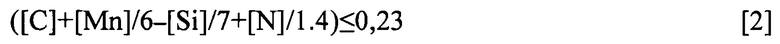

и имеющая микроструктуру, состоящую из мелкодисперсной низкоуглеродистой отпущенной феррито-карбидной смеси, при этом содержание в стали углерода, марганца, кремния и азота находится в соотношении ([C]+[Mn]/6-[Si]/7+[N]/1.4)≤0,23 и обеспечивает ферритный потенциал не менее 1.

Технический результат обеспечивается также за счет того, что в способе производства коррозионно-стойкой трубы из низкоуглеродистой доперитектической стали, включающем горячую деформацию и термическую обработку трубы, заключающуюся в нагреве под аустенитизацию, охлаждении в воде и отпуске, согласно изобретению, деформацию трубы осуществляют при температуре 880÷1350°C, нагрев под аустенитизацию проводят до температуры АС3+(30÷45°С), а высокий отпуск проводят при нагреве до температур AC1-(50÷150)°C с выдержкой не менее 4 мин на 1 мм толщины стенки трубы.

Изготовление трубы из непрерывно-литых заготовок (далее - НЛЗ) с предлагаемым химическим составом стали позволяет при кристаллизации перевести сталь в доперитектический класс с учетом получения ферритного потенциала Fp=2.5(0,5-[Ceq])>1 с последующей горячей прокаткой труб и термической обработкой по предлагаемому режиму (Ceq - углеродный эквивалент).

Ферритный потенциал Fp=2.5(0,5-[Ceq])>1 обеспечивает перевод стали в доперитектический класс и позволяет получить в готовой трубе мелкодисперсную структуру низкоуглеродистой отпущенной феррито-карбидной смеси, высокие прочностные (предел текучести более 415 МПа) и вязкопластические характеристики (работа удара при температуре испытаний -60°C - не менее 80 Дж), повышенный уровень коррозионной стойкости труб в сероводородсодержащих средах (при нагрузках не менее 0,80 от минимального предела текучести).

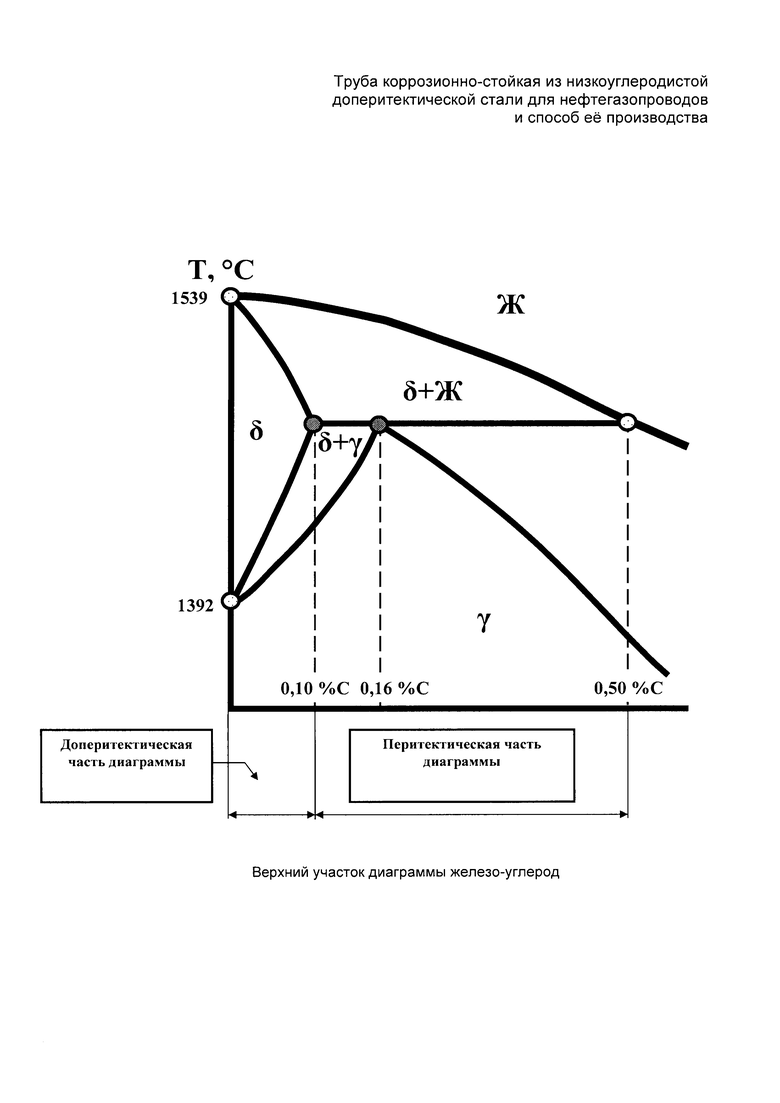

При концентрации углерода от 0,10 до 0,16%, в условиях охлаждения из жидкого состояния стали перитектического класса протекает изотермическая перитектическая реакция L+δ→γ с образованием аустенита, концентрация углерода в котором соответствует 0,16% (см. рисунок, на котором представлен верхний участок диаграммы железо-углерод). Избыточная фаза δ-феррита превращается в фазу γ-железа в интервале температур ниже 1499°C до температур, ограниченных линией полного перехода полностью в аустенитное состояние. Образование сразу двух твердых растворов углерода в δ- и γ-железе, имеющих различные кристаллические решетки (объемно-центрированную и гранецентрированную, соответственно) способствует большей вероятности возникновения дефектной структуры из-за появления несовершенств кристаллической решетки - вакансий, межузельных смещенных атомов, дислокаций (свободных узлов решетки), дефектов упаковки и других, что приводит к снижению коррозионной стойкости.

Кроме того, в результате промежуточных перитектических δ→γ превращений происходит изменение объема металла в процессе затвердевания, что также может служить причиной появления поверхностных дефектов непрерывно-литой заготовки. Изменение объема металла (усадка) отрицательно сказывается при прохождении металла через зону первичного охлаждения - медный кристаллизатор. В этом случае возможно образование воздушной прослойки между поверхностью кристаллизатора и наружным корковым слоем заготовки. Это ухудшает отвод тепла, отрицательно сказывается на толщине коркового слоя и на макроструктуре заготовки в целом, ухудшая плотность центральной зоны.

При охлаждении из области жидкого состояния сталей доперитектического класса, содержащих менее 0,10% углерода, первичная кристаллизация происходит путем превращения жидкости в δ-феррит и заканчивается при температурах линии солидуса. В процессе последующего охлаждения δ-феррит претерпевает превращение в фазу γ-железа (аустенит) в интервале температур δ→γ превращения. С уменьшением содержания углерода увеличивается температурный диапазон существования δ-феррита и, соответственно, продолжительность пребывания металла в этой области. Учитывая тот факт, что диффузионная подвижность атомов углерода и других растворенных примесей в δ-феррите на несколько порядков (≈ в 10 раз) превышает скорость диффузии в аустените, увеличение продолжительности пребывания металла в области δ-феррита приводит к большей гомогенизации, перераспределению атомов примесей из междендритных областей по всему объему. В этом случае вероятность возникновения внутренних несовершенств металла минимальна. Гомогенность химического состава, заложенного в процессе кристаллизации заготовки по доперитектическому механизму, является одним из основных факторов, позволяющих повысить коррозионную стойкость труб в сероводородсодержащих средах.

Для оценки гарантированного формирования при кристаллизации δ-феррита используется ферритный потенциал (Control of surface Quality of 0,08%<C<0,12% Steel Slabs in Continuous Casting/Vicent Guyot, J.F. Martin, A. Ruelle e.a. //ISIJ International, Vol. 36. - 1996. - Supplemtnt, P. S227-S230.), рассчитываемый по формуле:

где Ceq - углеродный эквивалент.

Ceq=(%C)+0.04(%Mn)+0.1(%Ni)+0.7(%N)-0.14(%Si)-0.04(%Cr)-0.1(%Mo)-0.24(%Ti)-0.7(%S).

Исходя из приведенной формулы, чем выше углеродный эквивалент Ceq, тем ниже получаемый ферритный потенциал. Таким образом, для снижения углеродного эквивалента необходимо установление определенного содержания компонентов, вносящих основной вклад в ферритный потенциал - углерода, марганца, кремния и азота.

Для обеспечения требуемого значения углеродного эквивалента соотношение указанных компонентов не должно превышать 0,23:

При выполнении указанных граничных условий ферритный потенциал будет более 1, что гарантирует переход класса стали в доперитектическую область при кристаллизации.

Углерод в данной композиции является одним из основных элементов, позволяющих обеспечить переход класса стали в доперитектическую область. При содержании углерода более 0,08% и минимальном содержании марганца, кремния и азота соотношение [2] составит 0,25, углеродный потенциал возрастет и будет способствовать снижению ферритного потенциала менее 1.

Содержание марганца и кремния в указанных пределах обеспечивает легирование твердого раствора, его упрочнение, повышение уровня прочностных и вязкопластичных характеристик труб, а также получение требуемого сочетания прочности и пластичности и перевода класса стали в доперитектическую область.

Содержание ванадия и ниобия в указанных пределах обеспечивает снижение степени анизотропности, междендритной неоднородности стали и связанной с ней полосчатости (строчечное расположение отдельных ее элементов), получение наследственно мелкозернистой структуры с размером зерна аустенита не более 9 балла и конечной тонкодисперсной структуры за счет изменения кинетики распада мартенсита в процессе отпуска, и оказывая влияние на комплекс физико-механических характеристик и коррозионных свойств. При содержании ванадия менее 0,030% и ниобия менее 0,040% не обеспечивается достаточное образование карбонитридных фаз, способствующих измельчению структуры и получению требуемых характеристик. Содержание ванадия более 0,11% и ниобия более 0,080% приводит к тому, что указанные элементы не связываются в карбиды и переходят в твердый раствор, ослабляя межатомные силы связи. Кроме того, избыточное содержание ванадия и ниобия приводит к необоснованному увеличению себестоимости готовой продукции.

Содержание алюминия в указанных пределах обеспечивает получение наследственно мелкозернистой структуры за счет образования мелкодисперсных комплексных алюминатов кальция, служащих центрами зарождения аустенитных зерен, а также повышенные коррозионных свойств за счет наличия мелкодисперсных включений не более 0,5 балла и равномерного их распределения по сечению заготовки. При содержании алюминия менее 0,005% не обеспечивается в полной мере связывание кислорода в оксиды алюминия для обеспечения достаточного количества центров кристаллизации и получения наследственно мелкозернистой структуры, необходимой для достижения требуемых характеристик труб, при содержании алюминия более 0,060% происходит увеличение количества неметаллических включений и их укрупнение, что неблагоприятно сказывается на характеристиках труб, в частности на коррозионной стойкости.

Известно, что основным фактором, влияющим на коррозионную стойкость линейных труб, является чистота металла по неметаллическим включениям (Конакова М.А., Теплинский Ю.А. Коррозионное растрескивание под напряжением трубных сталей. - С-Пб: 2004. - 358 с.). Неметаллические включения, являясь «ловушками» атомарного водорода, наряду с другими несовершенствами кристаллической решетки, приводят к его накоплению, локальному снижению прочности материала, т.е. присутствие водорода способствует возникновению хрупкого разрушения за счет деформации скола, межзеренного разделения, пластических деформаций с высокой степенью локализации, образованию фаз, вызывающих охрупчивание. В связи с этим, перевод стали в доперитектический класс и сопутствующий этому повышенный уровень чистоты по неметаллическим включениям, гомогенизация металла труб по химическому составу и, как следствие, равномерность структуры по сечению, позволяет достичь высоких показателей прочностных характеристик и коррозионной стойкости труб в сероводородсодержащих средах под напряжением.

Содержание азота в указанных пределах обеспечивает образование нитридов в стали, способствующих измельчению структуры. Нижний предел 0,005% ограничен возможностями технологии производства, верхний предел 0,015% обусловлен необходимостью получения заданных характеристик прочности и пластичности труб, а также металлургическим качеством трубной продукции.

Изменение класса стали не сказывается на уровне прочностных и вязкопластичных свойствах, позволяя получить высокий уровень стойкости труб к коррозионному растрескиванию под напряжением в сульфидсодержащих средах.

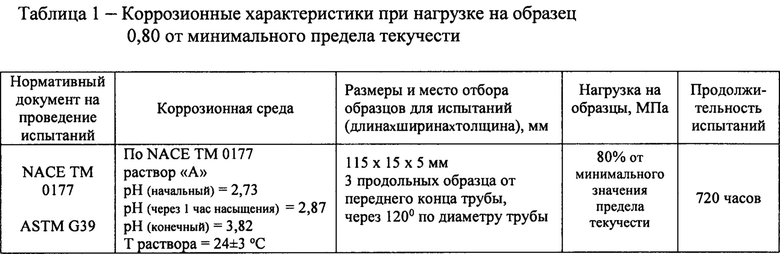

Полученную трубную заготовку с учетом получения при кристаллизации ферритного потенциала Fp=2.5(0,5-[Ceq])>1 подвергают горячей деформации при температуре 880÷1350°C с последующим охлаждением на спокойном воздухе. Термическая обработка труб заключается в нагреве под аустенитизацию до температуры АС3+(30÷45°С), охлаждении в воде и последующем высоком отпуске при температуре AC1-(50÷150)°C с выдержкой не менее 4 мин на 1 мм толщины стенки трубы. Полученная труба имеет следующие механические свойства - временное сопротивление разрыву 517÷760 МПа, предел текучести 415÷600 МПа, относительное удлинение более 25%, работу удара на поперечных образцах по Шарпи при температуре испытаний 0°C не менее 150 Дж, при температуре испытаний -60°C - не менее 80 Дж. Труба обладает стойкостью к растрескиванию в сульфидсодержащей среде под напряжением по NACE ТМ 0177/ASTM G39 при нагрузке 0,80 от минимального предела текучести (раствор «А», метод G39, продолжительность испытаний 720 часов при положительном давлении газа H2S, рН=3).

Горячая деформация при температуре 880÷1350°С позволяет для выбранной композиции стали производить формоизменение гарантированно в аустенитной области. При температуре ниже 880°C происходит снижение пластических свойств стали, что приводит к увеличению нагрузки на приводы стана для прокатки труб, повышению уровня количества дефектов трубопрокатного происхождения и получению неблагоприятной микроструктуры. Увеличение температуры выше 1350°C приводит к перегреву металла, увеличению размеров аустенитного зерна, деградации структуры и снижению уровня требуемых прочностных характеристик труб.

Закалка из аустенитной области при температуре АС3+(30÷45°С) позволяет обеспечить для предлагаемой низкоуглеродистой коррозионно-стойкой стали полное аустенитное превращение с формированием однородной мелкодисперсной структуры по толщине стенки трубы, необходимой для обеспечения требуемых прочностных и вязкопластичных характеристик и стойкости против сероводородного растрескивания при нагрузках не ниже 0,80 от минимального предела текучести. При этом, обеспечивается размер аустенитного зерна не крупнее 9 балла.

Последующий высокий отпуск при нагреве до температуры AC1-(50÷150)°С обеспечивает получение микроструктуры мелкодисперсной низкоуглеродистой отпущенной феррито-карбидной смеси за счет происходящих процессов коагуляции, сфероидизации карбидной составляющей с выделением мелкодисперсных сложных карбидов ванадия, ниобия и позволяет получить требуемые характеристики труб. Выдержка при отпуске, составляющая не менее 4 мин на 1 мм толщины стенки трубы, обеспечивает полную гомогенизацию химического состава, распад пересыщенного твердого раствора с протеканием процессов снятия структурных напряжений, выделением специальных карбидов ниобия и ванадия.

Предлагаемый способ позволяет получить требуемый уровень прочностных и вязкопластичных характеристик труб, а также обеспечить высокую стойкость против сероводородного растрескивания под напряжением при нагрузке не менее 0,80 от минимального предела текучести за счет получения мелкодисперсной структуры труб вследствие повышения уровня гомогенности и чистоты по неметаллическим включениям исходной НЛЗ, используемой для производства труб.

Предлагаемый способ производства коррозионно-стойкой трубы из низкоуглеродистой доперитектической стали был опробован при производстве труб размерами 168,3÷426,0×7,9÷31,8 мм на ТПА 159-426 АО «Волжский трубный завод».

Изготовлена труба из стали, содержащей компоненты в следующем соотношении, мас. %: углерод - 0,05; кремний - 0,33; марганец - 1,31; ванадий - 0,05; ниобий - 0,04; алюминий - 0,027; азот - 0,006; железо и неизбежные примеси - остальное. Горячую деформацию проводили при температуре 1030÷1190°C и охлаждали на спокойном воздухе. Затем осуществляли термическую обработку труб по маршруту: закалка от температуры не менее 850÷900°C из аустенитной области в воду и последующий высокий отпуск при нагреве до температуры не менее 580÷600°С с выдержкой при заданной температуре более 80÷140 мин.

Ферритный потенциал [1], полученный за счет оптимального подбора компонентов химического состава, составил 1,08; соотношение ([С]+[Mn]/6-[Si]/7+[N]/1.4) составило 0,22; микроструктура после термической обработки - однородная равномерно распределенная мелкодисперсная феррито-карбидная смесь, размер аустенитного зерна составил 9 баллов по ГОСТ 5639. Загрязненность металла труб неметаллическими включениями не превышала 0,5 балла по оксидам точечным по ГОСТ 1778.

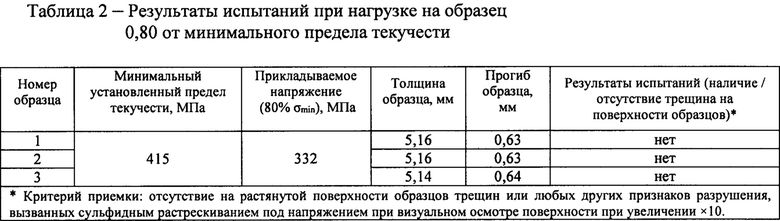

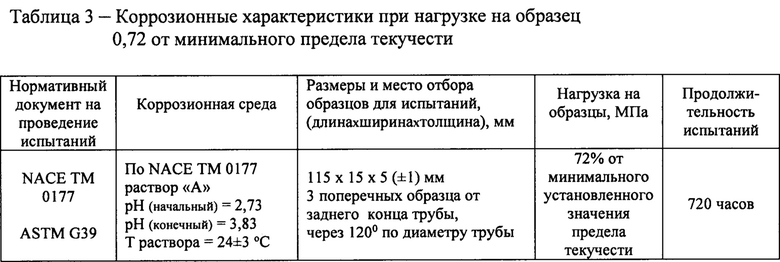

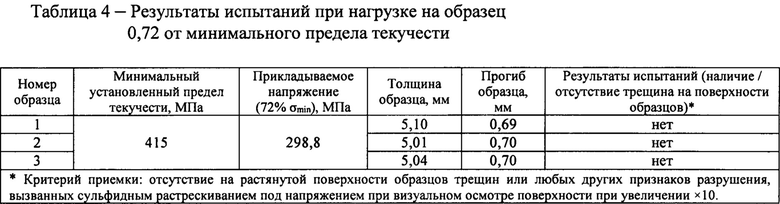

Механические свойства труб после термической обработки составили: временное сопротивление - 517÷760 МПа, предел текучести - 415÷600 МПа, относительное удлинение - более 26%, работа удара на поперечных образцах по Шарпи при температуре испытаний 0°C - не менее 200 Дж, при температуре испытаний -60°C - не менее 100 Дж. Труба обладает стойкостью к растрескиванию в сульфидсодержащей среде под напряжением при нагрузках 0,72 от минимального предела текучести (стандартное требование) и 0,80 от минимального предела текучести (более жесткое требование) по NACE ТМ 0177/ASTM G39. Испытания проводили в растворе «А», метод G39, продолжительность испытаний 720 часов при положительном давлении газа H2S, результаты испытаний приведены в таблицах 1-4.

Использование коррозионно-стойкой трубы из низкоуглеродистой доперитектической стали для нефтегазопроводов, изготовленной по предлагаемому способу, обеспечивает получение высокого уровня прочностных и вязкопластичных характеристик труб, а также высокий уровень стойкости к растрескиванию под напряжением в сульфидсодержащей среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Труба высокопрочная из низкоуглеродистой доперитектической молибденсодержащей стали для нефтегазопроводов и способ её производства | 2017 |

|

RU2658515C1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| НИЗКОУГЛЕРОДИСТАЯ ДОПЕРИТЕКТИЧЕСКАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2015 |

|

RU2603523C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2430978C1 |

| Бесшовная горячекатаная стальная труба и способ её изготовления | 2024 |

|

RU2841568C1 |

Изобретение относится к области металлургии, в частности к производству бесшовных стальных труб для магистральных нефтегазопроводов из низкоуглеродистых доперитектических сталей с пределом текучести более 415 МПа группы прочности Х60, Х65 по API 5L. Трубу получают из стали, содержащей, мас. %: C менее 0,08, Mn 1,10÷1,60, Si 0,15÷0,50, V 0,030÷0,11, Nb 0,040÷0,080, Al 0,005÷0,060, N 0,005÷0,015, Fe и неизбежные примеси – остальное, при выполнении соотношения ([C]+[Mn]/6-[Si]/7+[N]/1,4)≤0,23 и с обеспечением ферритного потенциала не менее 1, затем трубу подвергают горячей деформации при 880÷1350°C и термической обработке путем нагрева до АС3+(30÷45°С), охлаждения в воде и последующего высокого отпуска при температуре AC1-(50÷150)°C с выдержкой не менее 4 мин на 1 мм толщины стенки трубы с обеспечением микроструктуры, состоящей из мелкодисперсной отпущенной феррито-карбидной смеси. Технический результат заключается в получении труб с требуемыми прочностными и вязкопластичными характеристиками и высокой коррозионной стойкостью в сульфидсодержащей среде под напряжением. 2 н.п. ф-лы, 1 ил., 4 табл.

1. Труба коррозионно-стойкая из низкоуглеродистой доперитектической стали, содержащей углерод, марганец, кремний, ванадий, алюминий, азот, железо, отличающаяся тем, что труба получена из стали, содержащей компоненты в следующем соотношении, мас. %:

и имеет микроструктуру, состоящую из мелкодисперсной низкоуглеродистой отпущенной феррито-карбидной смеси, при этом содержание в стали углерода, марганца, кремния и азота находится в соотношении ([C]+[Mn]/6-[Si]/7+[N]/1,4)≤0,23 и обеспечивает ферритный потенциал не менее 1.

2. Способ производства коррозионно-стойкой трубы из низкоуглеродистой доперитектической стали, включающий горячую деформацию и термическую обработку трубы путем нагрева под аустенитизацию, охлаждения в воде и отпуска, отличающийся тем, что трубу получают из стали, содержащей компоненты в следующем соотношении, мас. %:

при выполнении соотношения ([C]+[Mn]/6-[Si]/7+[N]/1,4)≤0,23 и обеспечения ферритного потенциала не менее 1, при этом деформацию трубы осуществляют при температуре 880÷1350°C, нагрев под аустенитизацию проводят до температуры AC3+(30÷45°C) и проводят высокий отпуск при нагреве до температуры AC1-(50÷150)°C с выдержкой не менее 4 мин на 1 мм толщины стенки трубы.

| CN 104419872 A, 18.03.2015 | |||

| НИЗКОУГЛЕРОДИСТАЯ ДОПЕРИТЕКТИЧЕСКАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2015 |

|

RU2603523C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ, ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ | 2010 |

|

RU2494166C2 |

| JP 2000204442 A, 25.07.2000 | |||

| Способ получения органических соединений путем каталитического восстановления окислов углерода | 1927 |

|

SU13145A1 |

Авторы

Даты

2018-03-14—Публикация

2017-05-10—Подача