Фиг. 7

00

сЈ

Os

ел

Изобретение относится к стыковой сварке с применением вспомогательных устройств для крепления деталей и формирования сварного шва с приданием особого профиля отдельным участкам кромок. Преимущественное использование - сварка тонкостенных крупногабаритных конструкций, а также деталей типа воздуховодов и балок с большой величиной отношения длины к размерам поперечного сечения, в том числе и криволинейных, в различных отраслях машиностроения в условиях единичного и мелкосерийного производства, а также в строительстве.

Целью изобретения является расширение технологических возможностей путем обеспечения сварки криволинейных длинномерных деталей.

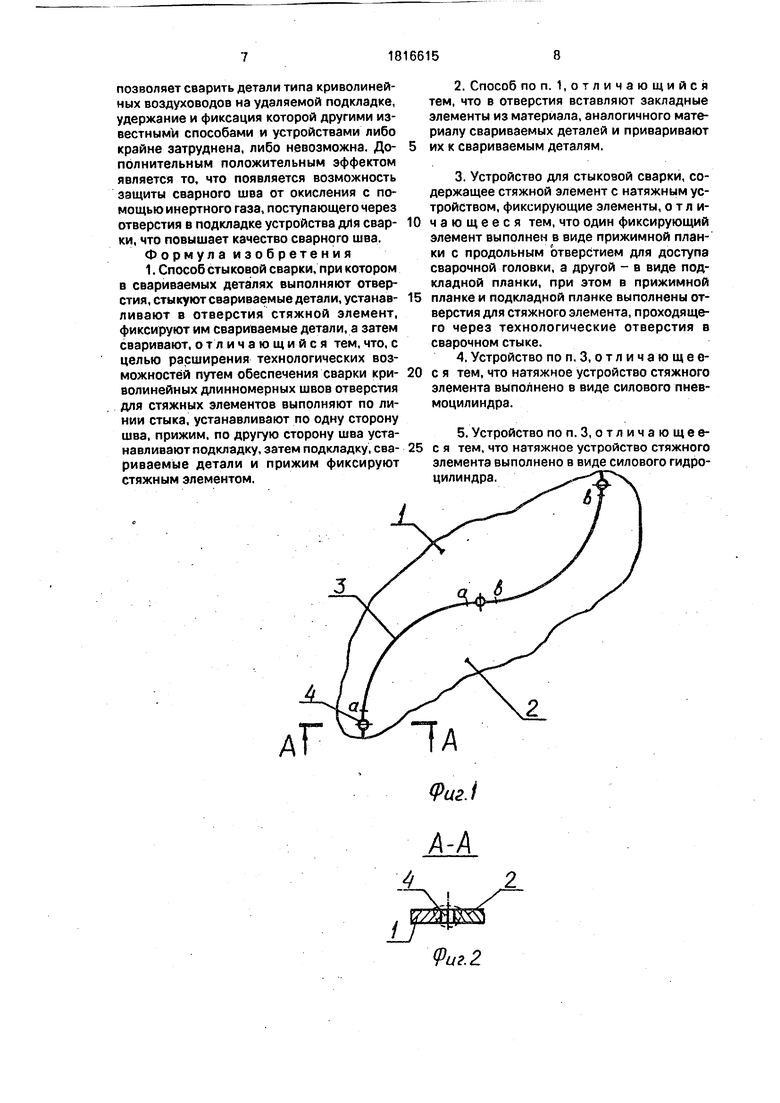

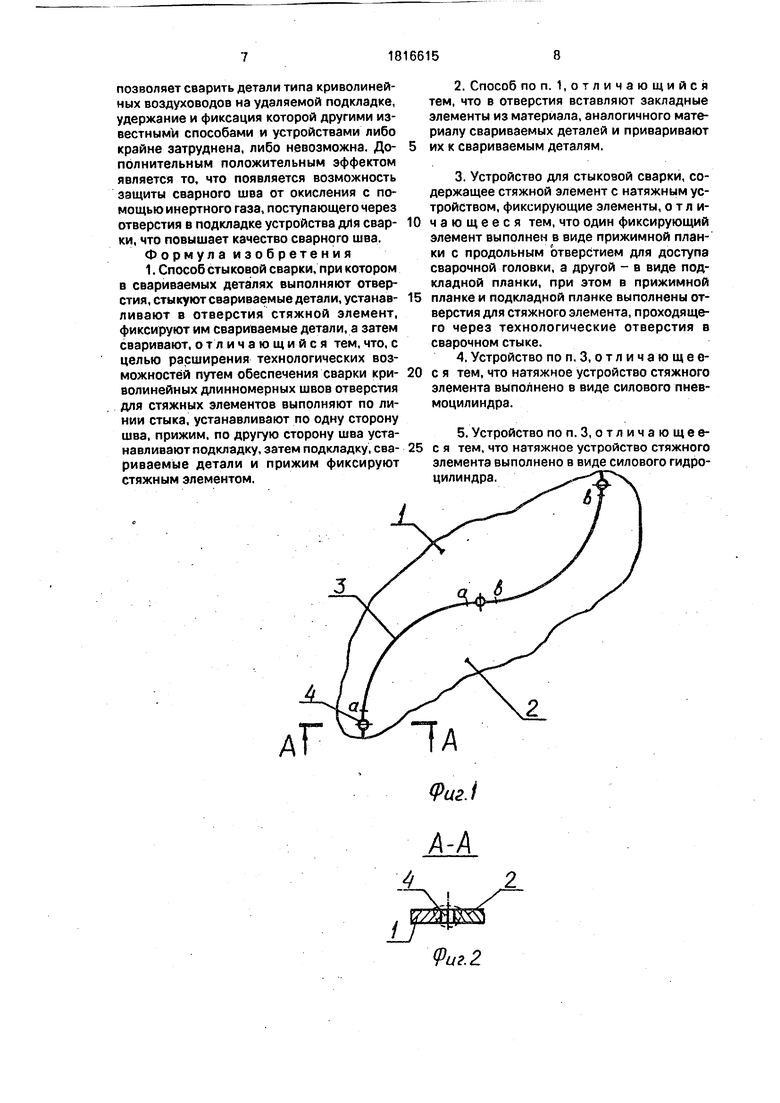

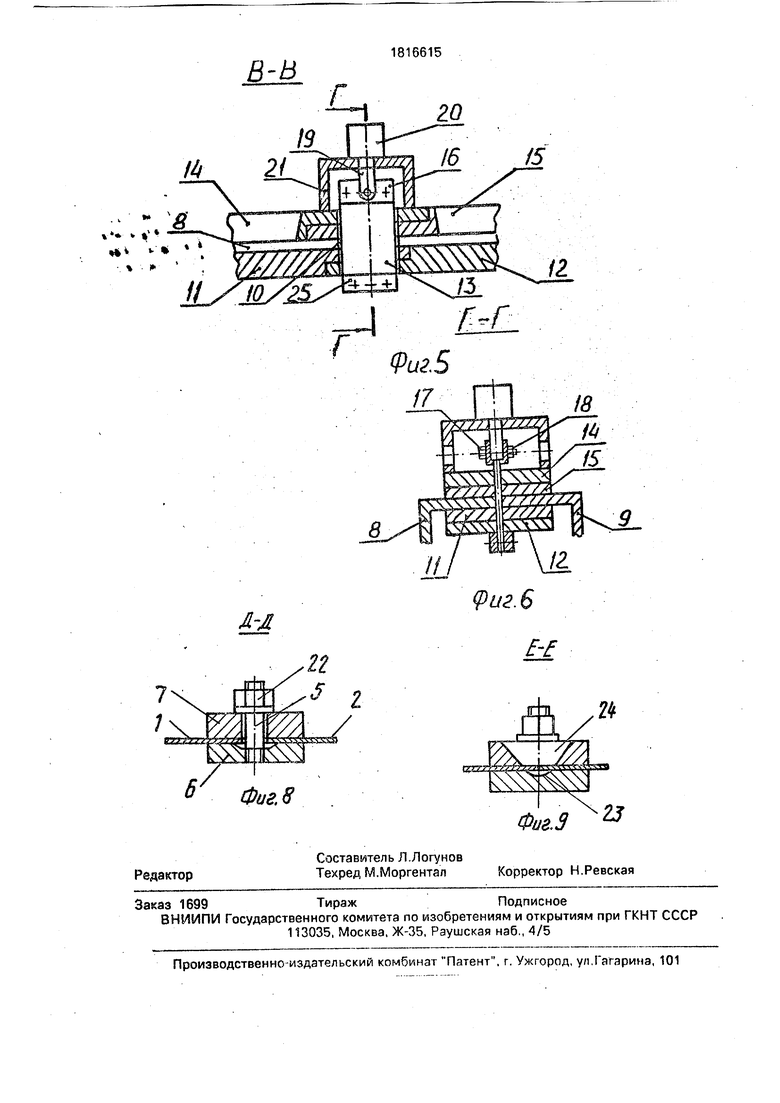

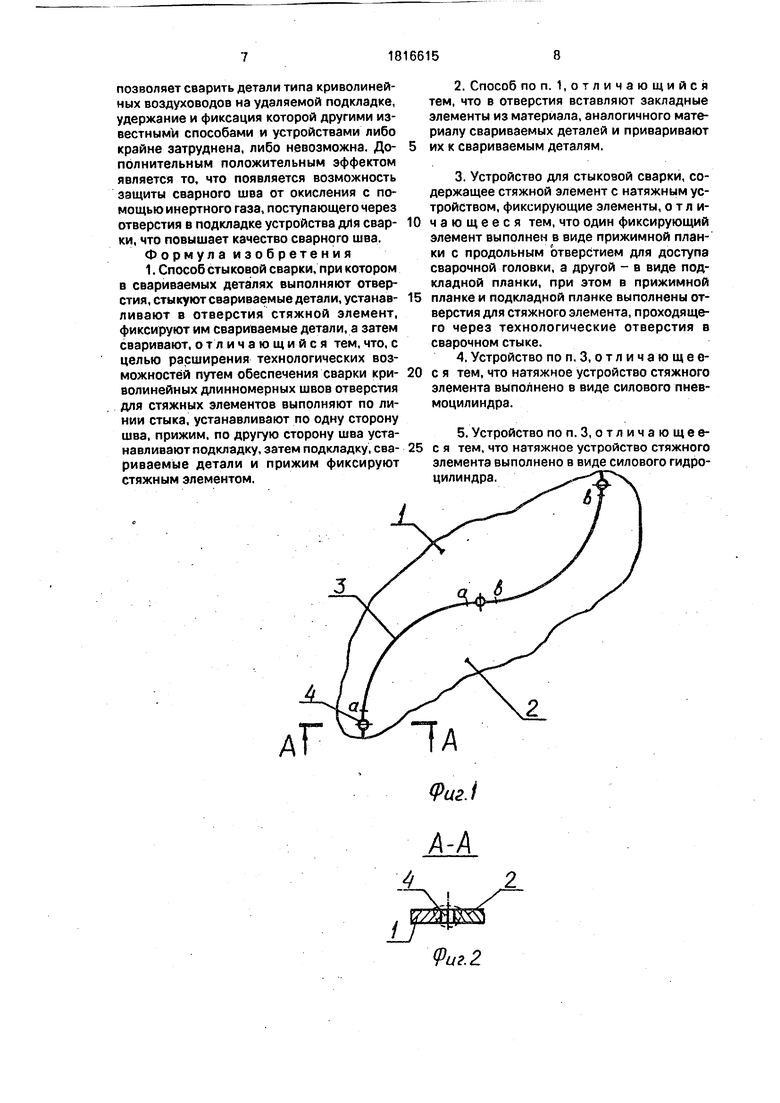

На фиг. 1 представлен возможный вариант формы и расположения технологических отверстий, разделываемых в кромках свариваемых деталей; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 - второй вариант разделки отверстий; на фиг. 4 - разрез Б-Б на фиг. 3 (штриховой линией на фиг. 2 и 4 показана форма сварного шва после сварки); на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - устройство для сварки деталей; на фиг. 8 - разрез Д-Д на фиг. 7; на фиг. 9 - разрез Е-Е на фиг. 7.

Пример 1. В среде инертных газов выполняют дуговую сварку листовых деталей 1 и 2 толщиной 1 мм из алюминиевого сплава АМгб по криволинейному шву 3 (см. фиг. 1 и 2). В свариваемых кромках разделывают отверстие 4 диаметром 4 мм, например, сверлением с шагом 0,2-0,3 м. Сварочные кромки зачищают до удаления слоя окислов, Детали 1 и 2 стыкуют и в отверстия 4 устанавливают стяжные элементы 5. С обратной стороны сварного шва размещают подкладную планку (дали подкладку 6) из стали 12Х18-Н10Т, которую соединяют со стяжным элементом 5 (см. фиг. 7 и 8). С лицевой стороны сварного шва устанавливают прижимную планку (далее прижим) 7. С помощью стяжного элемента 5 стягивают между собой прижим 7, подкладку 6 и расположенные между ними свариваемые кромки деталей 1 и 2 с удельным усилием 0,1-0,15 кгс/пог.м. (согласно табл. 1 ОСТа 92-1186-81). Через отверстия (не показаны) в подкладке 6 к свариваемому шву подают аргон с расходом 11 л/мин, а через продольное отверстие в прижиме 7 выполняют сварку на участке d-d. Затем подкладку и прижим переставляют на соседний участок и сваривают стык на участке b-b (см. фиг. 1). После удаления устройства заваривают участок а-b с применением присадочной проволоки. В качестве стяжных элементов используют шпильки с гайками.

Пример 2. При сварке листов толщиной 4 мм в кромках разделывают отверстия диаметром 5 мм. Осуществляют сварку участков а-а и b-b аналогично описанному в примере 1. Затем после удаления прижима, стяжек и подкладки в технологические от0 верстия 4 устанавливают закладную деталь в виде цилиндра j/5 мм, высотой 4 мм из 1 сплава АМгб и прихватывают ее сваркой к деталям 1 и 2. После этого заваривают участок а-b ручной сваркой.

5 П р и м е р 3. Выполняют сварку в инертном газе неплавящимся электродом с присадочной проволокой криволинейной балки прямоугольного сечения, состоящей из двух изогнутых деталей типа швеллеров

0 8 и 9 (см. фиг. 3-6) из титанового сплава ОТ4 с толщиной свариваемых кромок 3 мм. В кромках детали 8 фрезеруют прямоугольные пазы длинной 14 мм и глубиной 1 мм с шагом 200 мм, которые вместе с кромкой

5 детали 9 образуют технологические отверстия 10. Это первый отличительный признак предложенного способа.

После зачистки свариваемых кромок от окислов и загрязнений детали 8 и 9 собира0 ют под сварку с использованием предложенного устройства. Для этого удаляемые после сварки радиусные подкладки 11 и прямолинейные подкладки 12 стыкуют ответными концами, в которых имеются сквоз5 ные соосные отверстия. В эти отверстия вставляют стяжки 13 (см. фиг. 5 и 6). Подкладки 11 и 12 со стяжками 13 монтируют на внутренней поверхности детали 8, при этом стяжки 13 устанавливают в пазах технологи0 ческих отверстий 10 и стыкуют кромки деталей 8 и 9. Операция установки стяжек в технологические отверстия является вторым отличительным признаком предложен- . ного способа.

5 На свободные концы стяжек 13, выступающие над внешней поверхностью собранной балки, монтируют прижимы 14 и 15, при этом стяжки 13 проходят через отверстия на концах прижимов. На свободном

0 конце стяжки 13 закрепляют съемные накладки 16, например, винтами (не показаны). Через отверстия в накладках 16 стяжку с помощью болта 17 и гайки 18 соединяют со штоком 19 гидроцилиндра 20. Доступ к

5 болту 17 и гайке 18 осуществляется через окна в упоре 21 (см. фиг. 6). При подъеме штока гидроцилиндра стяжка 13 через упор 21 стягивает подкладки 11 и 12, прижимы 14 и 15 и кромки деталей 8 и 9 между собой с удельным усилием 7000 кгс/м. При этом силовое замыкание осуществляется через технологические отверстия 10. Это позволяет вырав.нить и надежно закрепить кромки свариваемых деталей под сварку. На торцы собранной балки устанавливают заглушки (не показаны), через которые осуществляется поддув аргона. Затем через окна в прижимах 14-15 выполняют сварку на участках а-а и b-b. После этого устройство демонтируют и заваривают участки а-Ь, Вытянутая вдоль сварочного стыка прямоугольная форма технологического отверстия облегает процесс заварки участков з-Ь.

Стяжка 13 представляет собой стальную пластину толщиной 1 мм и шириной 14 мм. Форма подкладок 11,12 и прижимов 14, 15 определяется формой сварного шва, при этом целесообразно сварной шов разбивать на радиусные и прямолинейные участки.

Конструктивное выполнение устройства для стыковой сварки. Устройство содержит прижим 7 и подкладку 6 (см. фиг. 7 и 8). Прижим 7 установлен на одной стороне свариваемых деталей 1 и 2, и подкладка 6 - на обратной стороне деталей. Прижим 7 и подкладка 6 соединены стяжным элементом 5 в виде шпильки, ввернутой одним концом в отверстие в подкладке. На другой конец шпильки навернутатайка 22. Для формирования шва подкладка 6 имеет выемку 23, через которую, кроме того, осуществляется поддув инертного газа через штуцер (не показан). Прижим имеет продольное окно 24, по форме соответствующее форме сварного шва 3 (см. фиг, 1 и 9).

Устройство работает следующим образом.

В подкладку 6 ввертывают шпильки 5. Осуществляют стыковку деталей 1 и 2 так, чтобы шпильки 5 проходили в технологические отверстия 4 (см. фиг. 1 и 2) в кромках свариваемых деталей. С лицевой стороны деталей 1 и 2 устанавливают прижим 7, при этом шпильки 5 пропускают в отверстия прижима. С помощью гайки 22 и шпильки 5 стягивают подкладку б, прижим 7 и свариваемые кромки деталей 1 и 2, При этом происходит выравнивание кромок в одной плоскости и их надежная фиксация. Через окно 24 в прижиме 7 выполняютсварку шва 3 на участке а-а. Затем приспособление переставляют на соседний участок и пр о- цесс повторяют.

Другой пример конструктивного выполнения устройства для стыковой сварки. Устройство содержит радиусные прижимы 14, прямолинейный прижим 15 и подкладки 11 и 12 соответственно. Прижимы установлены на внешней стороне деталей 8 и 9, а подкладки на внутренней стороне (см. фиг. 3 6). Прижимы и подкладки имеют на концах ступени с отверстиями, в которые установлены стяжки 13. Стяжка 13 выполнена в виде пластины, на одной стороне которой 5 неподвижно закреплены упоры 25, а на другой стороне-съемные накладки 16. Накладки 16 с помощью болта 17 и гайки 18 соединены со штоком 19 гидроцилиндра 20. Гидроцилиндр 20 соединен с упором 21,

0 опирающимся на прижим 14. Прижимы 14 и 15 имеют окна, через которые выполняется сварка деталей.

Устройство используют следующим образом.

5 Собирают подкладки 11 и 12 между собой и в соосные отверстия вводят стяжки 13. Устанавливают подкладки и стыкуют детали 8 и 9 между собой, при этом стяжки 13 размещают в технологических отверстиях 10. С

0 внешней стороны свариваемой балки последовательно монтируют прижимы 14 и 15, при этом стяжка 13 проходит через отверстие в прижимах. На свободном конце стяжки закрепляют съемные накладки 16,

5 например, винтами. Через отверстие в накладках 16 стяжку 13с помощью болта 17 и гайки 18 соединяют со штоком 19 гидроцилиндра 20. При подъеме штока гидроцилиндра стяжка 13 через упоры 21 стягивает

0 подкладки 11 и 12, прижимы 14 и 15 и кромки деталей 8 и 9. При этом прижимы 14 и 15 взаимодействуют с упором 21. Таким образом происходит выравнивание кромок свариваемых деталей и их надежная фиксация.

5 Затем через окна в прижимах 14 и 15 выполняют сварку на участках а-а и b-b, после этого устройство демонтируют и заваривают участки а-Ь.

Такое конструктивное выполнение уст0 ройства для сварки позволяет использовать узкие протяженные технологические отверстия в свариваемых кромках, которые легко заварить после удаления устройства. Кроме того, гидроцилиндр обеспечивает достаточ5 ное усилие стягивания свариваемых кромок.

Предложенный способ стыковой сварки и устройство для его осуществления позволяют значительно снизить металлоемкость

0 сборочно-сварочной оснастки за счет силового замыкания с помощью стяжек, прижима и подкладки кратчайшим путем, т.е. через технологические отверстия, изготовленные в сварочных кромках. Это позволяет

5 отказаться от жестких рамных конструкций прижима и подкладки, что значительно сокращает затраты на изготовление оснастки, особенно при изготовлении крупногабаритных конструкций. Кроме того, изобретение расширяет технологические возможности и

позволяет сварить детали типа криволинейных воздуховодов на удаляемой подкладке, удержание и фиксация которой другими известными способами и устройствами либо крайне затруднена, либо невозможна. Дополнительным положительным эффектом является то, что появляется возможность защиты сварного шва от окисления с помощью инертного газа, поступающего через отверстия в подкладке устройства для сварки, что повышает качество сварного шва. Формул а изобретения 1. Способ стыковой сварки, при котором в свариваемых деталях выполняют отверстия, стыкуют свариваемые детали, устанавливают в отверстия стяжной элемент, фиксируют им свариваемые детали, а затем сваривают, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения сварки криволинейных длинномерных швов отверстия для стяжных элементов выполняют по линии стыка, устанавливают по одну сторону шва, прижим, по другую сторону шва устанавливают подкладку, затем подкладку, свариваемые детали и прижим фиксируют стяжным элементом.

2. Способ по п. 1,отличающийся тем, что в отверстия вставляют закладные элементы из материала, аналогичного материалу свариваемых деталей и приваривают их к свариваемым деталям.

3. Устройство для стыковой сварки, содержащее стяжной элемент с натяжным устройством, фиксирующие элементы, о т л ичающееся тем, что один фиксирующий элемент выполнен в виде прижимной планки с продольным отверстием для доступа сварочной головки, а другой - в виде подкладной планки, при этом в прижимной

планке и подкладной планке выполнены отверстия для стяжного элемента, проходящего через технологические отверстия в сварочном стыке.

А. Устройство по п. 3, о т л и ч а ю щ е ес я тем, что натяжное устройство стяжного элемента выполнено в виде силового пнев- моцилиндра.

5. Устройство поп. 3, отличающее- с я тем, что натяжное устройство стяжного элемента выполнено в виде силового гидроцилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ СТЫКОВЫХ ШВОВ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2008 |

|

RU2374057C1 |

| ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ СВАРКИ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ КОЛЬЦЕВЫХ ШВОВ | 1990 |

|

SU1815890A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Способ электронно-лучевой сварки закрытых сферических и цилиндрических сосудов и защитное приспособление для его реализации | 2020 |

|

RU2733964C1 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Стенд для сборки и одностороннейАВТОМАТичЕСКОй СВАРКи ТОНКОлиСТОВыХКОНСТРуКций | 1979 |

|

SU837694A1 |

| Способ подготовки листов под сварку над флюсовой канавкой | 1988 |

|

SU1634417A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2634389C1 |

Использование: для стыковой сварки длинномерных криволинейных швов. Сущность изобретения: по линии шва в свариваемых деталях выполняют отверстия. Вставляют в отверстия стяжной элемент. По одну сторону шва устанавливают прижимную планку, по другую - подкладную планку. Фиксируют планки и свариваемые детали стяжным элементом.после этого производят сварку. Устройство для осуществления способа содержит стяжной элемент 5, прижимную планку 7 (прижим) и подкладную планку 6 (подкладку). Свариваемые детали 1, 2 и планки 6, 7 фиксируются стяжным элементом. 1 осн. п. ф-лы, 4 з.п. ф-лы. 9 ил.

А-А

Риг.2.

РигЗ

Риг.4

Авторы

Даты

1993-05-23—Публикация

1991-02-27—Подача