54) УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ИЗДЕЛИЯ ПРИ ЗАЖИМЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство | 1981 |

|

SU1009630A1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| Металлорежущий станок | 1974 |

|

SU519315A1 |

| Станок для обработки концов труб | 1970 |

|

SU437569A1 |

| СПОСОБ ШЛИФОВАЛЬНОЙ КОМПЛЕКСНОЙ ОБРАБОТКИ ВАЛООБРАЗНЫХ ДЕТАЛЕЙ С ЦИЛИНДРИЧЕСКИМИ И ПРОФИЛИРОВАННЫМИ УЧАСТКАМИ | 2017 |

|

RU2711392C2 |

| Автомотический поводковый патрон | 1986 |

|

SU1388197A1 |

| Поводковый патрон | 1983 |

|

SU1110556A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1979 |

|

SU872038A1 |

| Зажимное устройство к токарному станку | 1984 |

|

SU1234055A1 |

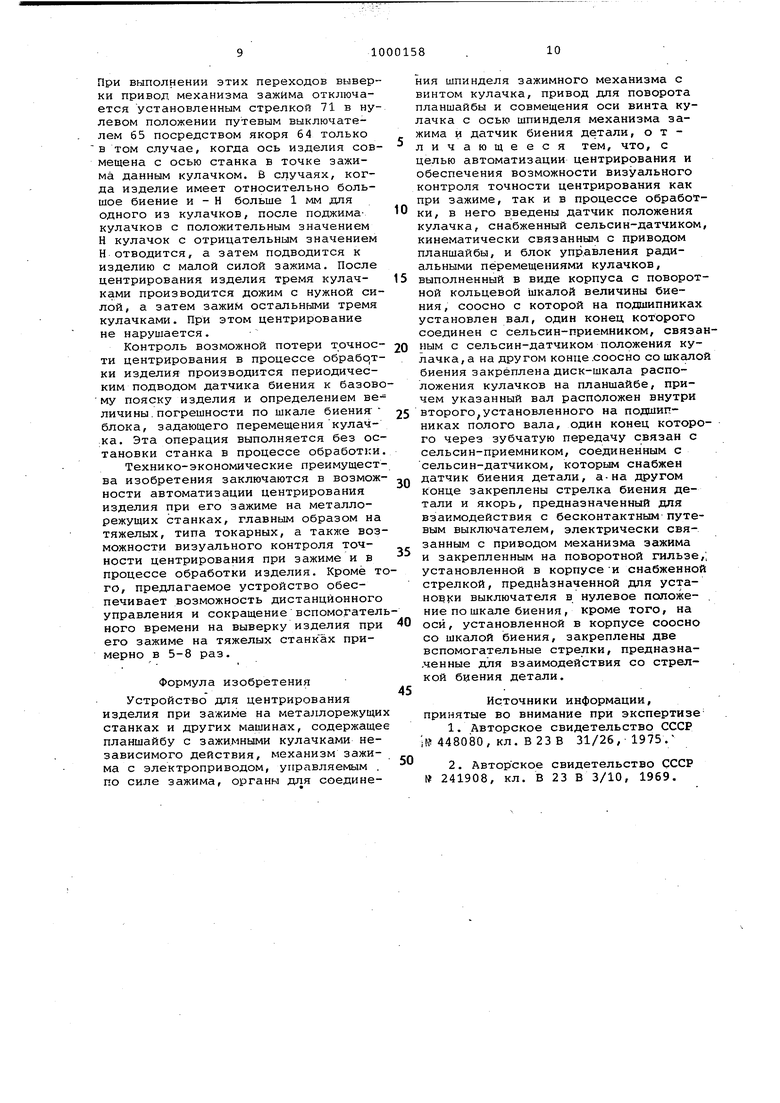

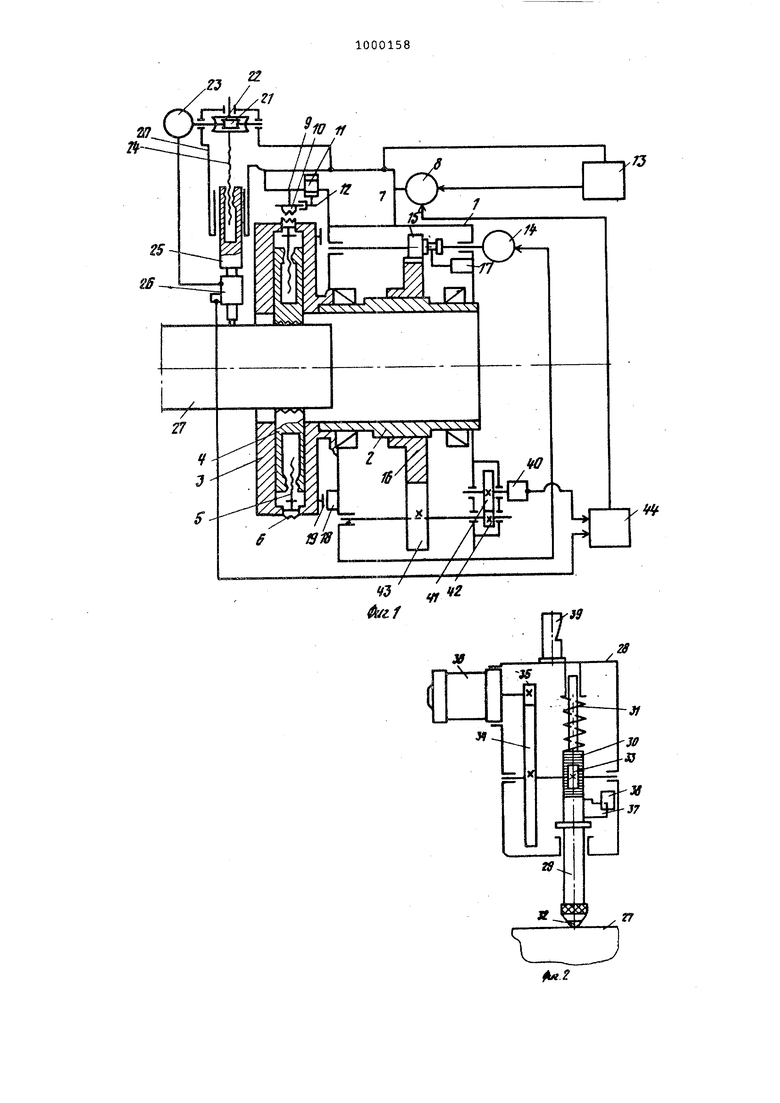

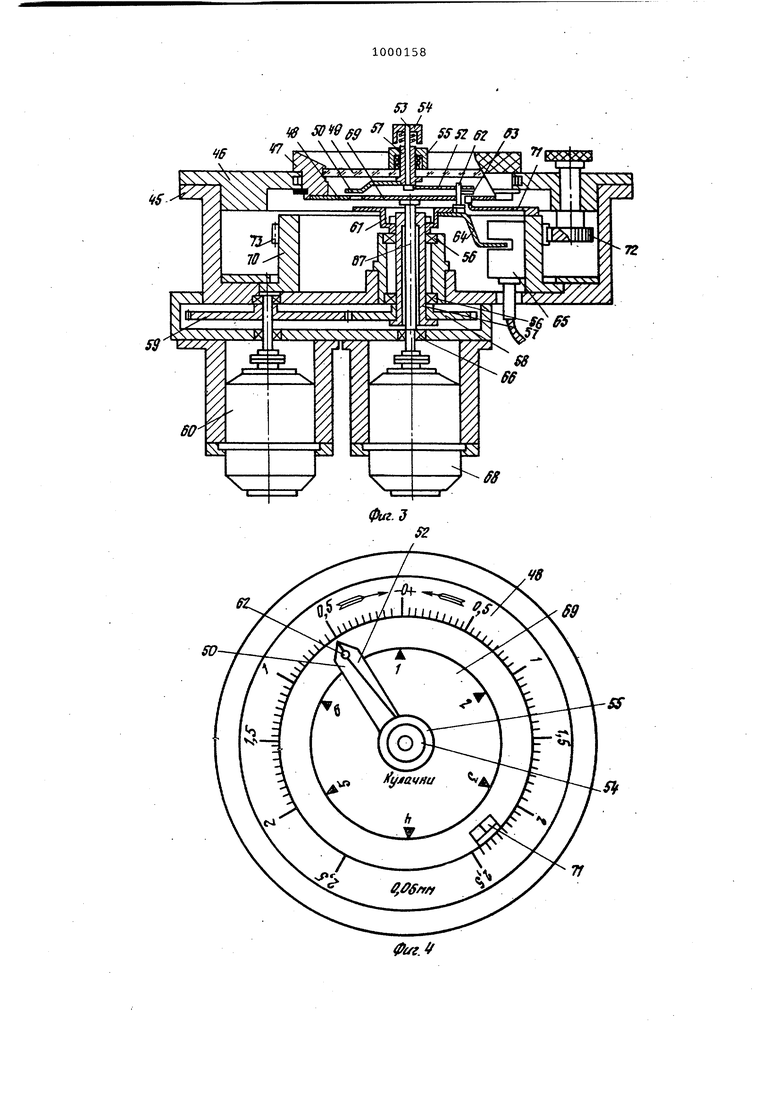

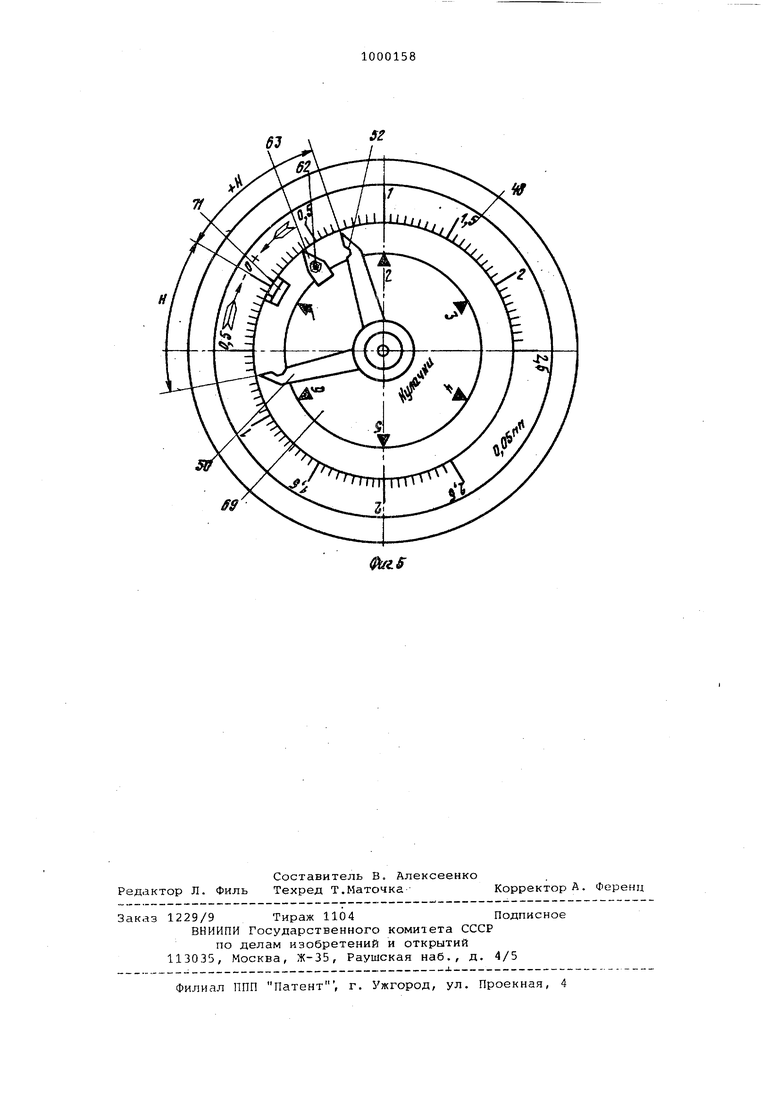

Изобретение относится к станкостроению и может быть использовано для вырезки изделия при его зажиме на металлорежущих станках, преиму-. щественно на тяжелых станках токарного типа.

Известны патроны токарные самоцентрирующие с электромеханическими, пневматическими или гидравличес-кими приводами, снабженные устройством регулирования силы зажима y.J .

Такие патроны на станках с горизонтальной осью вращения при зажиме автоматически обеспечивают центрирование изделия по оси станка. Однако это возможно в тех случаях, когда сила от массы изделия, действующая иа нижний кулачок патрона, значительно меньше силы зажима, т.е. на малых токарных станках. На тяжелых токарных станках, когда сила от массы изделия на нижнем кулачке патрона достигает несколько десятков и даже сотен тонн, такие патроны не применяются. Главной причиной тому является участие в процессе зажима и выверки изделия силы от его массы, которая действует на каждый из кулачков величиной от нуля до ее максимума за период одного оборота изделия . Под действием такой пульси рующей силы происходит неравномерное врезание в поверхность изделия риф-. с лений каждого из кулачков, кроме того, упругие деформации в стыках кулачок - изделие также разные по величине. По этой причине зажатое изделие в таком патроне после нескольких его оборотов теряет точ10ность центрирования. Потеря точности центрирования изделия по той же причине происходит и в процессе об-, работки, что вызывает необходимость периодически осуществлять контроль

15 и корректировку центрирования. На тяжелих станках применяются исключительно патроны с кулачками независимого действия, которые обеспечивают корректировку центрирования,

20 а также зажим изделия неправильйой цилиндрической формы. Для обеспечения высокой жесткости зажима кулач ки смонтированы непосредственно в планшайбе станка.

25

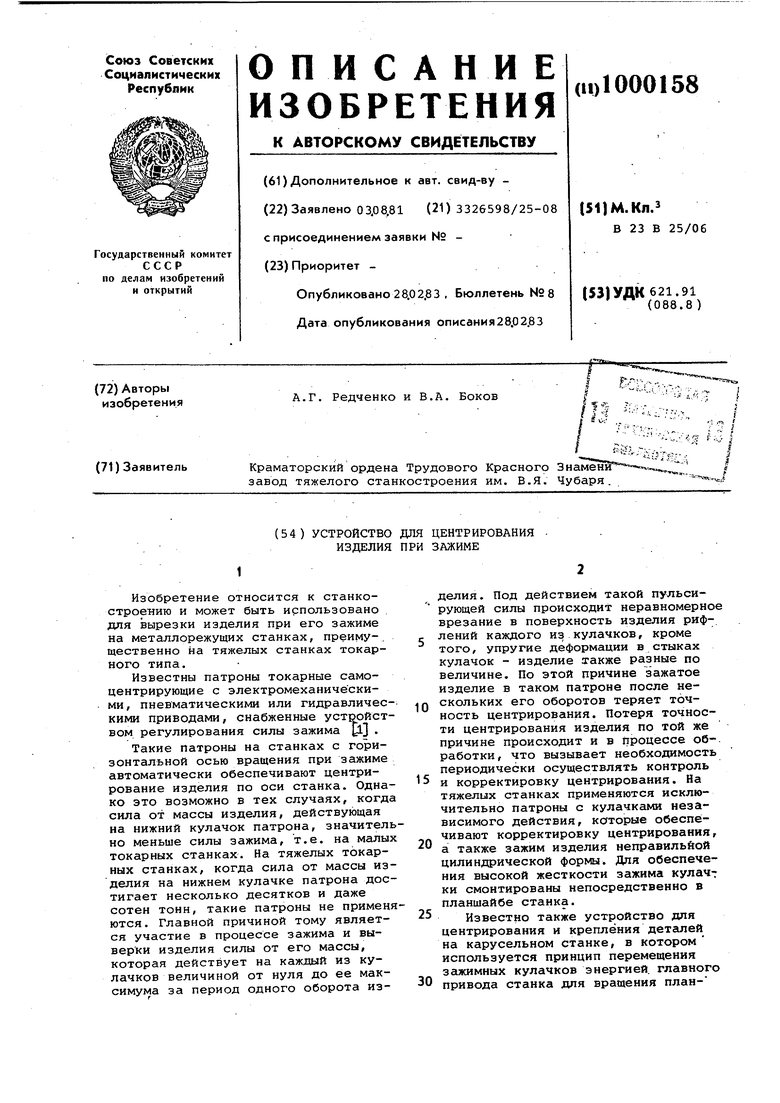

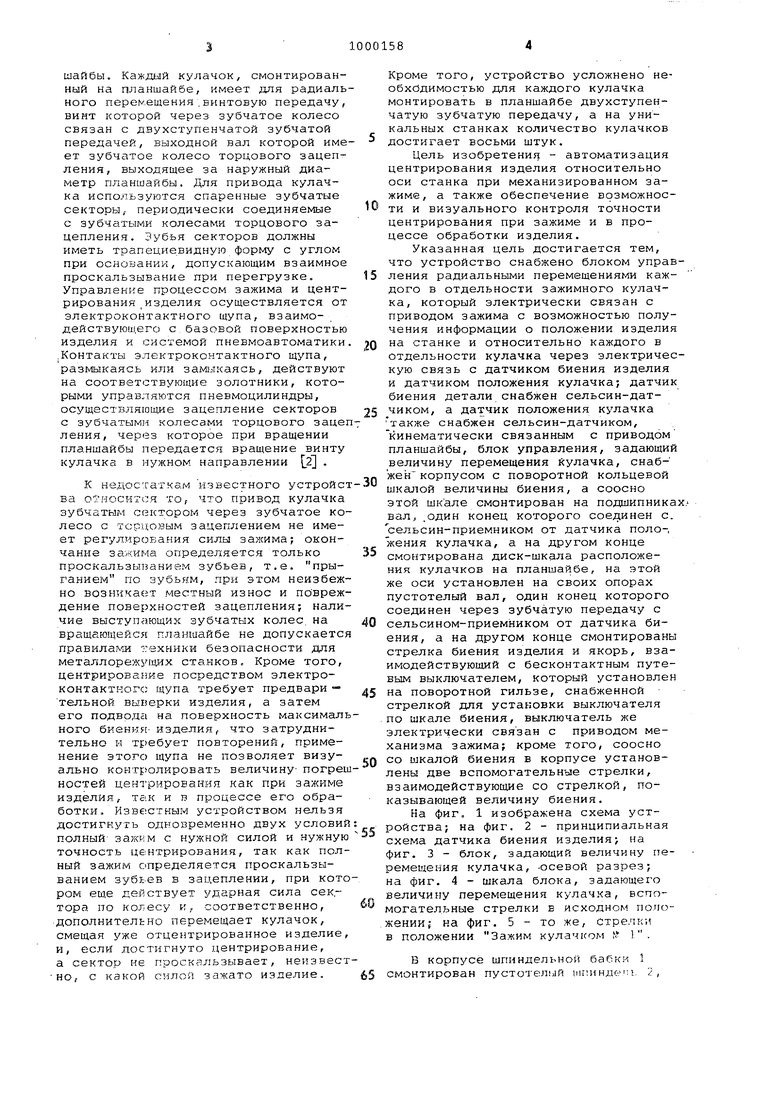

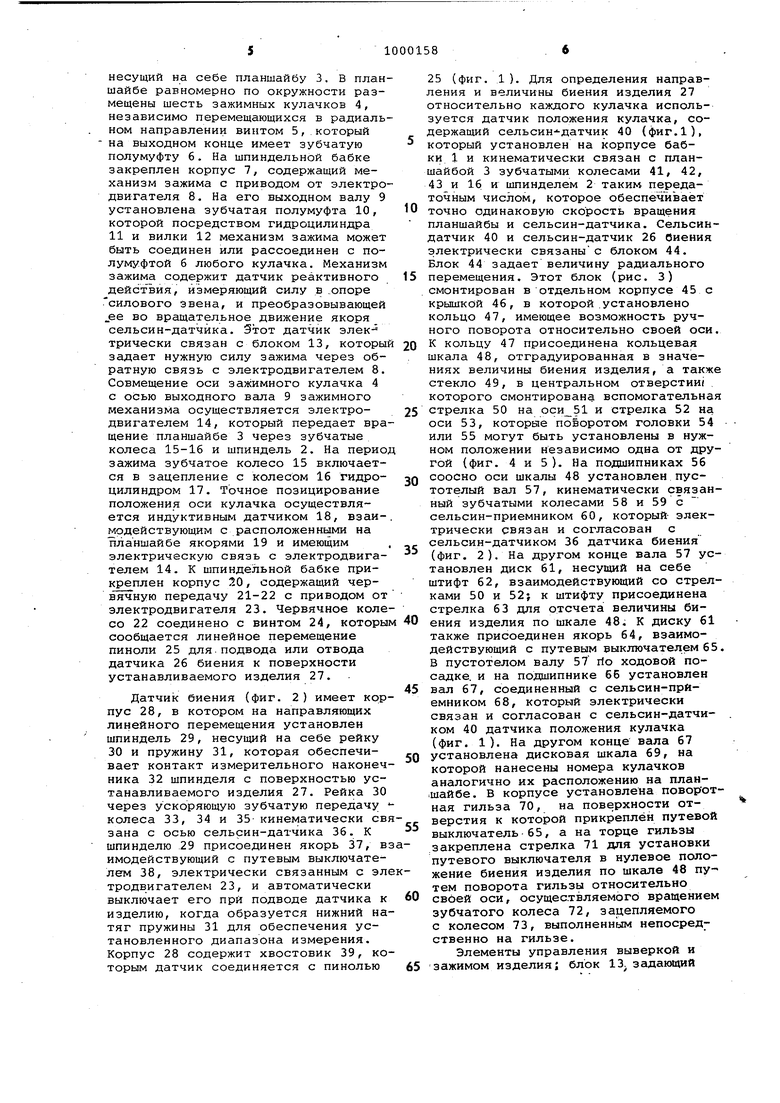

Известно также устройство для центрирования и крепления деталей на карусельном станке, в котором используется принцип перемещения зажимных кулачков энергией, главного

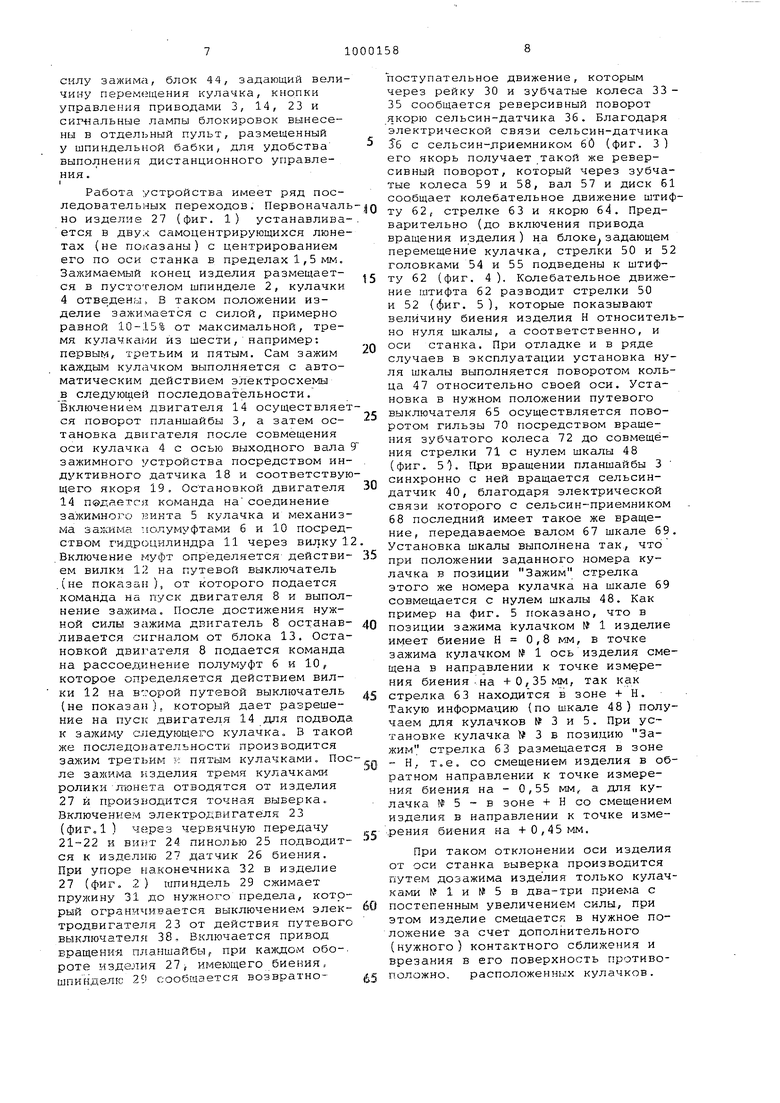

30 привода станка для вращения планшайбы. Каждый кулачок, смонтированный на планшайбе, имеет для радиаль ного перемещения.винтовую передачу винт которой через зубчатое колесо связан с двухступенчатой зубчатой передачей, выходной вал которой име ет зубчатое колесо торцового зацепления, выходящее за наружный диаметр планшайбы. Для привода кулачка используются спаренные зубчатые секторы, периодически соединяемые с зубчатыми колесами торцового зацепления. Зубья секторов должны иметь трапециевидную форму с углом при основании, допускающим взаимное проскальзывание при перегрузке. Управление процессом зажима и центрирования изделия осуществляется от электроконтактного щупа, взаимодействуюш.его с базовой поверхностью изделия и системой пневмоавтоматики .Контакты электроконтактного щупа, размыкаясь или замглкаясь, действуют на соответствующие золотники, которыми управляются пневмоцилиндры, осуществляющие зацепление секторов с зубчатыми колесами торцового заце ления, через которое при вращении планшайбы передается вращение винту кулачка в нужном, направлении 2 . К недостаткам известного устройс ва относится то, что привод кулачка зубчатым сектором через зубчатое ко лесо с терцовым зацеплением не имеет регулирорзания силы залсима; окончание зажима определяется только проскальзыванием зубьев, т.е. прыганием по зубьям, при этом неизбеж но возникает местный износ и повреж дение поверхностей зацепления; нали чие выступающих зубчатых колес на вращающейся планшайбе не допускаетс правилалэд техники безопасности для металлорежушлх станков. Кроме того, центрироваЕше посредством электроконтактногс; щупа требует предвари - тельной выверки изделия, а затем его ПОДВОДИ на поверхность максимал ного биенкя - изделия, что затруднительно и тЕ ебует повторений, применение этого щупа не позволяет визуально конт олировать величину- погре ностей центрирования как при зажиме изделия, TciK и в процессе его обработки. Извб:стным устройством нельзя достигнуть одновременно двух услови полный зажим с нужной силой и нужную точность цб нтрирования, так как пол ный зажим определяется проскальзыванием зубь.ев в зацеплении, при кото ром еще действует ударная сила сек,тора по и, соответственно, дополнительно перемещает кулачок, смещая уже отцентрированное изделие и, если достигнуто центрирование, а сектор не проскальзывает, неизвест но, с какой силой зажато изделие. Кроме того, устройство усложнено необходимостью для каждого кулачка монтировать в планшайбе двухступенчатую зубчатую передачу, а на уникальных станках количество кулачков достигает восьми штук. Цель изобретения - автоматизация центрирования изделия относительно оси станка при механизированном зажиме, а также обеспечение возможности и визуального контроля точности центрирования при зажиме и в процессе обработки изделия. Указанная цель достигается тем, что устройство снабжено блоком управления радиальными перемещениями каждого в отдельности зажимного кулачка, который электрически связан с приводом зажима с возможностью получения информации о положении изделия на станке и относительно каждого в отдельности кулачка через электрическую связь с датчиком биения изделия и датчиком положения кулачка; датчик биения детали снабжен сельсин-датчиком, а датчик положения кулачка также снабжен сельсин-датчиком, кинематически связанным с приводом планшайбы, блок управления, задающий величину перемещения кулачка, снабжен корпусом с поворотной кольцевой шкалой величины биения, а соосно этой шкале смонтирован на подшипниках/ вал, .один конец которого соединен с. сельсин-приемником от датчика поло-, женин кулачка, а на другом конце смонтирована диск-шкала расположения кулачков на планшайбе, на этой же оси установлен на своих опорах пустотелЕлй вал, один конец которого соединен через зубчатую передачу с сельсином-приемником от датчика биения, а на другом конце смонтированы стрелка биения изделия и якорь, взаимодействующий с бесконтактным путевым выключателем, который установлен на поворотной гильзе, снабженной стрелкой для установки выключателя по шкале биения, выключатель же электрически связан с приводом механизма зажима; кроме того, соосно со шкалой биения в корпусе установлены две вспомогательные стрелки, взаимодействующие со стрелкой, показывающей величину биения. На фиг, 1 изображена схема устройства; на фиг. 2 - принципиальная схема датчика биения изделия; на фиг. 3 - блок, задающий величину перемещения кулачка, -осевой разрез; на фиг. 4 - шкала блока, задающего величину перемещения кулачка, вспомогательные стрелки в исходном положении г на фиг. 5 - то же, стрелки в положении Зажим кулачком № 1. В корпусе шпиндельной бабк.и 1 смонтирован пустотелый шпиндепь 2 несущий на себе планшайбу 3. В план шайбе равномерно по окружности размещены шесть зажимных кулачков 4, независимо перемещающихся в радиаль ном направлении винтом 5, который - на выходном конце имеет зубчатую полумуфту 6. На шпиндельной бабке закреплен корпус 7, содержащий механизм зажима с приводом от электро двигателя 8, На его выходном валу 9 установлена зубчатая полумуфта 10, которой посредством гидроцилиндра 11 и вилки 12 механизм зажима может быть соединен или рассоединен с полумуфтой б любого кулачка. Механизм зажима содержит датчик реактивного действия, измеряющий силу в .опоре силового звена, и преобразовывающей ее во вращательное движение якоря сельсин-датчика. Зтот датчик электрически связан с блоком 13, которы задает нужную силу зажима через обратную связь с электродвигателем 8. Совмещение оси зажимного кулачка 4 с осью выходного вала 9 зажимного механизма осуществляется электродвигателем 14, который передает вра щение планшайбе 3 через зубчатые колеса 15-16 и шпиндель 2. На перио зажима зубчатое колесо 15 включается в зацепление с колесом 16 гидроцилиндром 17. Точное позицирование положения оси кулачка осуществляется индуктивным датчиком 18, взаимодействующим с расположенными на планшайбе якорями 19 и имеющим электрическую связь с электродвигателем 14. К шпиндельной бабке прикреплен корпус 20, содержащий червячную передачу 21-22 с приводом от электродвигателя 23. Червячное коле со 22 соединено с винтом 24, которы сообщается линейное перемещение пиноли 25 для подвода или отвода датчика 26 биения к поверхности устанавливаемого изделия 27. Датчик биения (фиг. 2 ) имеет KQP пус 28, в котором на направляющих линейного перемещения установлен шпиндель 29, несущий на себе рейку 30 и пружину 31, которая обеспечивает контакт измерительного наконеч ника 32 шпинделя с поверхностью устанавливаемого изделия 27. Рейка 30 через ускоряющую зубчатую передачу колеса 33, 34 и 35- кинематически св зана с осью сельсин-датчика 36. К шпинделю 29 присоединен якорь 37, в имодействующий с путевым выключателем 38, электрически связанным с эл тродвигателем 23, и автоматически выключает его при подводе датчика к изделию, когда образуется нижний на тяг пружины 31 для обеспечения установленного диапазона измерения. Корпус 28 содержит хвостовик 39, ко торым датчик соединяется с пинолью 25 (фиг. 1 ). Для определения направления и величины биения изделия 27 относительно каждого кулачка используется датчик положения кулачка, содержащий сельсин-сдатчик 40 (фиг.1), который установлен на корпусе бабки 1 и кинематически связан с планшайбой 3 зубчатыми колесами 41, 42, 16 и шпинделем 2 таким передаточным числом, которое обеспечивает точно одинаковую скорость вращения планшайбы и сельсин-датчика. Сельсиндатчик 40 и сельсин-датчик 26 биения электрически связаныс блоком 44. Блок 44 задает величину радиального перемещения. Этот блок (рис. 3) смонтирован в отдельном корпусе 45 с крышкой 46, в которой .установлено кольцо 47, имеющее возможность ручного поворота относительно своей оси. К кольцу 47 присоединена кольцевая шкала 48, отградуированная в значениях величины биения изделия, а также стекло 49, в центральном отверстии которого смонтирована вспомогательная стрелка 50 на и стрелка 52 на оси 53, которые поворотом головки 54 или 55 могут быть установлены в нужном положении независимо одна от другой (фиг. 4 и 5 ). На подшипниках 56 соосно оси шкалы 48 установлен пустотелый вал 57, кинематически связанный зубчатыми колесами 58 и 59 с сельсин-приемником 60, который- электрически связан и согласован с сельсин-датчиком 36 датчика биения (фиг, 2). На другом конце вала 57 установлен диск 61, несущий на себе штифт 62, взаимодействующий со стрелками 50 и 52; к штифту присоединена стрелка 63 для отсчета величины биения изделия по шкале 48. К диску 61 также присоединен якорь 64, взаимодействующий с путевым выключателем 6 5. В пустотелом валу 57 rio ходовой посадке, и на подшипнике 66 установлен вал 67, соединенный с сельсин-прЯемником 68, который электрически связан и согласован с сельсин-датчиком 40 датчика положения кулачка (фиг. 1). На другом конце вала 67 установлена дисковая шкапа 69, на которой нанесены номера кулачков аналогично их расположению на планшайбе. В корпусе установлена повор-отная гильза 70, на поверхности отверстия к которой прикреплён путевой выключатель 65, а на торце гильзы закреплена стрелка 71 для установки путевого выключателя в нулевое положение биения изделия по шкале 48 путем поворота гильзы относительно своей оси, осуществляемого вращением зубчатого колеса 72, зацепляемого с колесом 73, выполненным непосредственно на гильзе. Элементы управления выверкой и зажимом изделия; блок 13. задаю14ий силу зажима, блок 44, задающий вели чину перемещения кулачка, кнопки управления приводами 3, 14, 23 и сигнальные лампы блокировок вынесены в отдельный пульт, размещенный у шпиндельной бабки, для удобства выполнения дистанционного управления . Работа устройства имеет ряд последовательных переходов. Первоначал но изделие 27 (фиг. 1) устанавлива ется в двух самоцентрирующихся люне тах (не показаны) с центрированием его по оси станка в пределах 1,5мм, Зажимаеьшй конец изделия размещается в пустотелом шпинделе 2, кулачки 4 отведены. В таком положении изделие зажимается с силой, примерно равной 10-15% от максимальной, тремя кулачками из шести, например: первым, третьим и пятым. Сам зажим каждым кулачком выполняется с автоматическим действием электросхемы в следующей последовательности. Включением двигателя 14 осуществляе ся поворот планшайбы 3, а затем остановка двигателя после совмещения оси кулачка 4 с осью выходного вала зажимного устройства посредством ин дуктивного датчика 18 и соответству щего якоря 19. Остановкой двигателя 14 подается команда насоединение зажимного винта 5 кулачка и механиз ма зажима полумуфтами 6 и 10 посред ством гидроцилиндра 11 через вилку 1 Включение муфт определяется действи ем вилки 12 на путевой выключатель .(не показан), от которого подается команда на пуск двигателя 8 и выпол нение зажима. После достижения нужной силы зажима двигатель 8 останав ливается сигналом от блока 13. Оста новкой двигателя 8 подается команда на рассоединение полумуфт 6 и 10, которое определяется действием вилки 12 на второй путевой выключатель (не показан), который дает разрешение на пуск двигателя 14 для подвод к зажиму следующего кулачка. В тако же последоиательности производится зажим третьим ; пятым кулачками. По ле зажима разделил тремя кулачками ролики лк нб;та отводятся от изделия 21 к производится точная выверка. Включением электродвигателя 23 (фиг.1 ) через червячную передачу 21-22 и винт 24 пинолью 25 подводится к изделию 27 датчик 26 биения. При упоре наконечника 32 в изделие 27 (фиГо 2 ) шпиндель 29 сжимает пружину 31 до нужного предела, который ограничивается выключением электродвигателя 23 от действия путевого выключателя 38, Включается привод вращения планшайбы при каждом обо-, роте изделия 27, имеющего биения, шпинделю 29 сообщается возвратнопоступательное движение, которым через рейку 30 и зубчатые колеса 33 35 сообщается реверсивный поворот якорю сельсин-датчика 36. Благодаря электрической связи сельсин-датчика 1б с сельсин-лриемником бО (фиг. 3) его якорь получает такой же реверсивный поворот, который через зубчатые колеса 59 и 58, вал 57 и диск 61 сообщает колебательное движение штифту 62, стрелке 63 и якорю б4. Предварительно (до включения привода вращения изделия ) на блоке задающем перемещение кулачка, стрелки 50 и 52 головками 54 и 55 подведены к штифту 62 (фиг. 4 ). Колебательное движение штифта 62 разводит стрелки 50 и 52 (фиг. 5), которые показывают величину биения изделия Н относительно нуля шкалы, а соответственно, и оси станка. При отладке и в ряде случаев в эксплуатации установка нуля шкалы выполняется поворотом кольца 47 относительно своей оси. Установка в нужном положении путевого выключателя 65 осуществляется поворотом гильзы 70 посредством вращения зубчатого колеса 72 до совмещения стрелки 71 с нулем шкалы 48 (фиг. 5). При вращении планшайбы 3 синхронно с ней вращается сельсиндатчик 40, благодаря электрической связи которого с сельсин-приемником 68 последний имеет такое же вращение, передаваемое валом 67 шкале 69. Установка шкалы выполнена так,, что при положении заданного номера кулачка в поз.иции Зажим стрелка этого же номера кулачка на шкале 69 совмещается с нулем шкалы 48. Как пример на фиг. 5 ггоказано, что в позиции зажима кулачком № 1 изделие имеет биение Н 0,8 мм, в точке зажима кулачком № 1 ось изделия смещена в направлении к точке измерения биения . на +0,35 мм, так как стрелка 63 находится в зоне + Н. Такую информацию (по шкале 48) получаем для кулачков № 3 и 5. При установке кулачка № 3 в позицию Зажим стрелка 63 размещается в зоне - Н, т.е. со смещением изделия в обратном направлении к точке измерения биения на - 0,55 мм, а для кулачка № 5 - в зоне + Н со смещением изделия в направлении к точке измерения биения на +0,45 мм. При таком отклонении оси изделия от оси станка выверка производится путем дозажима изделия только кулачками № 1 и № 5 в два-три приема с постепенным увеличением силы, при этом изделие смещается в нужное положение за счет дополнительного (нужного) контактного сближения и врезания в его поверхность противоположно, расположенных кулачков.

При выполнении этих переходов выверки привод механизма зажима отключается установленным стрелкой 71 в нулевом положении путевым выключателем 65 посредством якоря 64 только в том случае, когда ось изделия совмещена с осью станка в точке зажима данным кулачком. В случаях, когда изделие имеет относительно большое биение и - Н больше 1 мм для одного из кулачков, после поджимакулачков с положительным значением Н кулачок с отрицательным значением Н отводится, а затем подводится к изделию с малой силой зажима. После центрирования изделия тремя кулачками производится дожим с нужной силой, а затем зажим остальными тремя кулачками. При этом центрирование не нарушается.

Контроль возможной потери точности центрирования в процессе o6pa6qTки изделия производится периодическим подводом датчика биения к базовому пояску изделия и определением величины, погрешности по шкале биения блока, задающего перемещениякулачка. Эта операция выполняется без остановки станка в процессе обработки

Технико-экономические преимущества изобретения заключаются в возможности автоматизации центрирования изделия при его зажиме на металлорежущих станках, главным образом на тяжелых, типа токарных, а также возможности визуального контроля точности центрирования при зажиме и в процессе обработки изделия. Кроме тго, предлагаемое устройство обеспечивает возможность дистанционного управления и сокращение вспомогателного времени на выверку изделия при его зажиме на тяжелых станках примерно в 5-8 раз.

Формула изобретения

Устройство для центрирования изделия при зажиме на металлорежущих станках и других машинах, содержащее планшайбу с зажимными кулачками независимого действия, механизм зажима с электроприводом, управляемым . по силе зажима, органы для соединения шпинделя зажимного механизма с винтом кулачка, привод для поворота планшайбы и совмещения оси винта кулачка с осью шпинделя механизма зажима и датчик биения детали, отличающееся тем, что, с целью автоматизации центрирования и обеспечения возможности визуального контроля точности центрирования как при зажиме, так и в процессе обработ0ки, в него введены датчик положения кулачка, снабженный сельсин-датчиком, кинематически связанньлм с приводом планшайбы, и блок упр.авления радиальными перемещениями кулачков,

5 выполненный в виде корпуса с поворотной кольцевой шкалой величины биения , соосно с которой на подшипниках установлен вал, один конец которого соединен с сельсин-приемником, связан0ным с сельсин-датчиком положения кулачка, а на другом конце .соосно со шкалой биения закреплена диск-шкала расположения кулачков на планшайбе, причем указанный вал расположен внутри

5 второго,установленного на подшипниках полого вала, один конец которого через зубчатую передачу связан с сельсин-приемником, соединенным с сельсин-датчиком, которым снабжен датчик биения детали, а-на другом

0 конце закреплены стрелка биения детали и якорь, предназначенный для взаимодействия с бесконтактным путевым выключателем, электрически связанным с приводом механизма зажима

5 и закрепленным на поворотной гильзе,; установленной в корпусе и снабженной стрелкой, предназначенной для устаночки выключателя в нулевое положение по шкале биения, кроме того, на

0 оси, установленной в корпусе соосно со шкалой биения, закреплены две вспомогательные стрелки, предназна.ченные для взаимодействия со стрелкой биения детали.

5

Источники информации, принятые во внимание при экспертизе1.Авторское свидетельство СССР ;№ 448080, кл. В 23 В 31/26, 1975.

0

ю и

75

/ //

йй/

2У . /

0иг. ,

71

itf

Авторы

Даты

1983-02-28—Публикация

1981-08-03—Подача