(54) УСТРОЙСТВО ДЛЯ РЕЗКИ И ПРАВКИ ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для правки и резки пруткового материала | 1976 |

|

SU763045A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| ЛИНИЯ ДЛЯ ЗАГОТОВКИ И УПРОЧНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 1992 |

|

RU2074084C1 |

| Правильно-отрезной автомат | 1987 |

|

SU1473913A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Устройство для мерной резки проката | 1980 |

|

SU998008A1 |

| Автомат для правки и резки проволоки | 1991 |

|

SU1779450A1 |

| ЛИНИЯ ДЛЯ ЗАГОТОВКИ И УПРОЧНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 1992 |

|

RU2014927C1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Полуавтоматический станок для абразивного разрезания материалов различных профилей | 1960 |

|

SU137418A1 |

Изобретение относится к обработке металлов давлением, а именно к кузнечно-прессовому оборудованию, в частности для правки и резки тонкого круглого проката.

Известен правильно-отрезной автомат, содержащий несколько параллельно расположенных механизмов: правильно-подающих, механизмов, включающих отрезной элемент, направляющих, жесткого упора и сбрасывателя с бункером для отрезанных изделий

Недостаток этого автомата - сложность конструкции, низкая производительность и малая стойкость отрезного инструмента.

Известно устройство для резки и правки проката, содержащее станину с направляющими, размещенные на станине правильный и подающий механизмы, отрезной механизм, упор, сбрасыватель и бункер для отрезанных изделий 2J .

Недостатком известного устройства является низкая производительность и низкая стойкость отрезного инструмента.

Низкая производительность обусловлена тем, что при резке коротких излелий затрачивается много вспомогательного времени на перемещение отрезного инструмента и сбрасывателя.

Низкая стойкость отрезного инструмента обусловлена тем, что во время рабочего и холостого хода инструмента он испытывает осевой зажим материалом с двух сторон. Со стороны жесткого упора материал распружинивается вследствие наличия зазора

10 между направляющими и материалом. При подаче материала к упору он теряет продольную устойчивость и изгибается в направляющих. С другой стороны на инструмент действуют силы

15 вызванные прюгибом материала на промежуточном мосте.

Цель изобретения - повышение про.изводительности и стойкости отрезного инструмента.

20

Поставленная цель достигается тем, что устройство для резки и правки проката, -содержащее станину с направляющими, размещенные на ста нине правильный и подающий механиз25мы/ отрезной механизм, упор, сбрасыватель и бункер для отрезанных, изделий, снабжено пружинным отсекателем, установленным между правильным механизмом и механизмом подачи

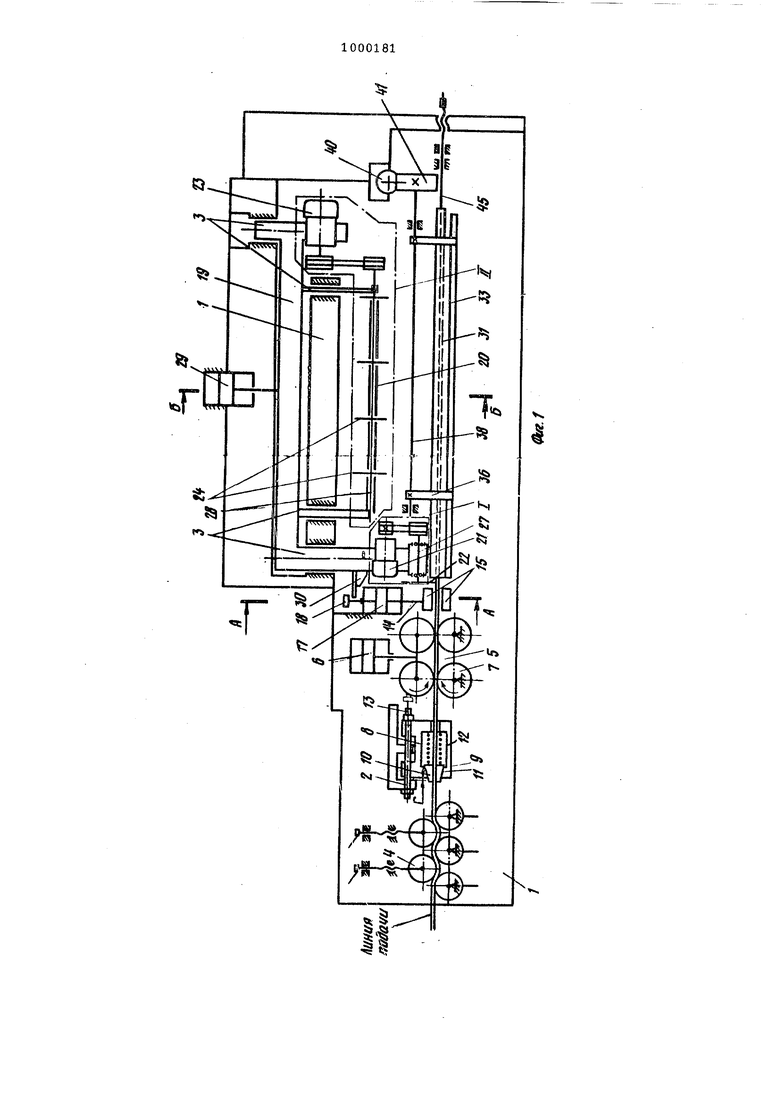

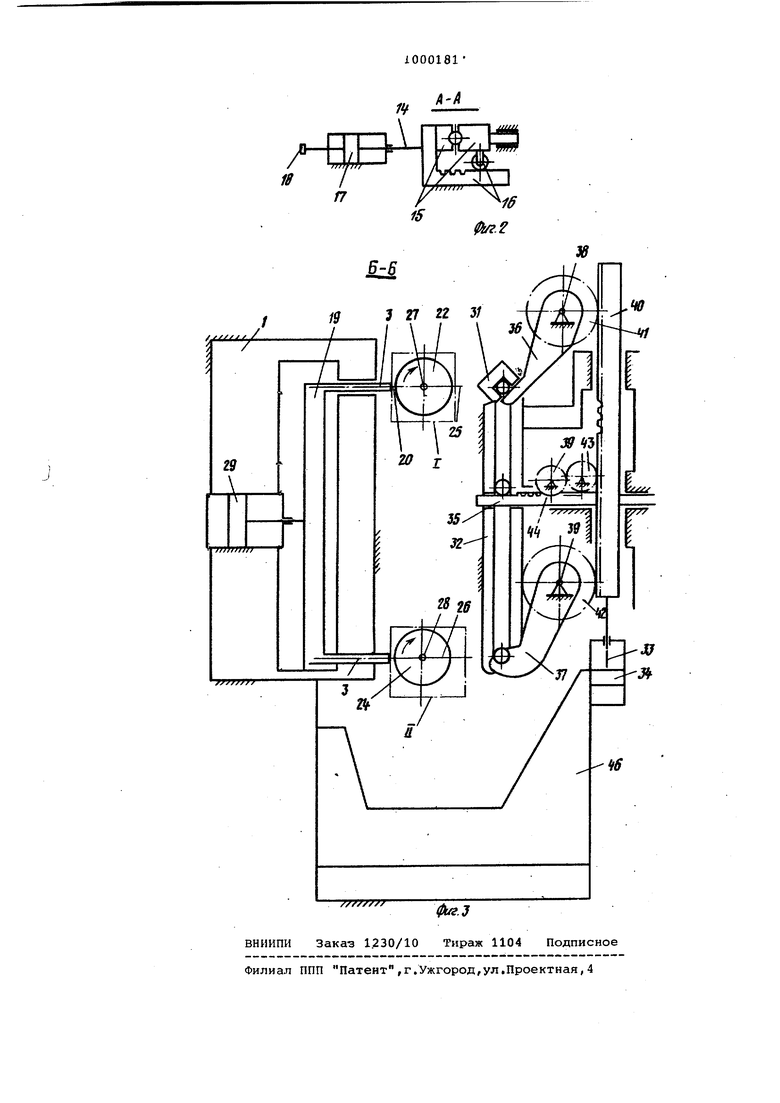

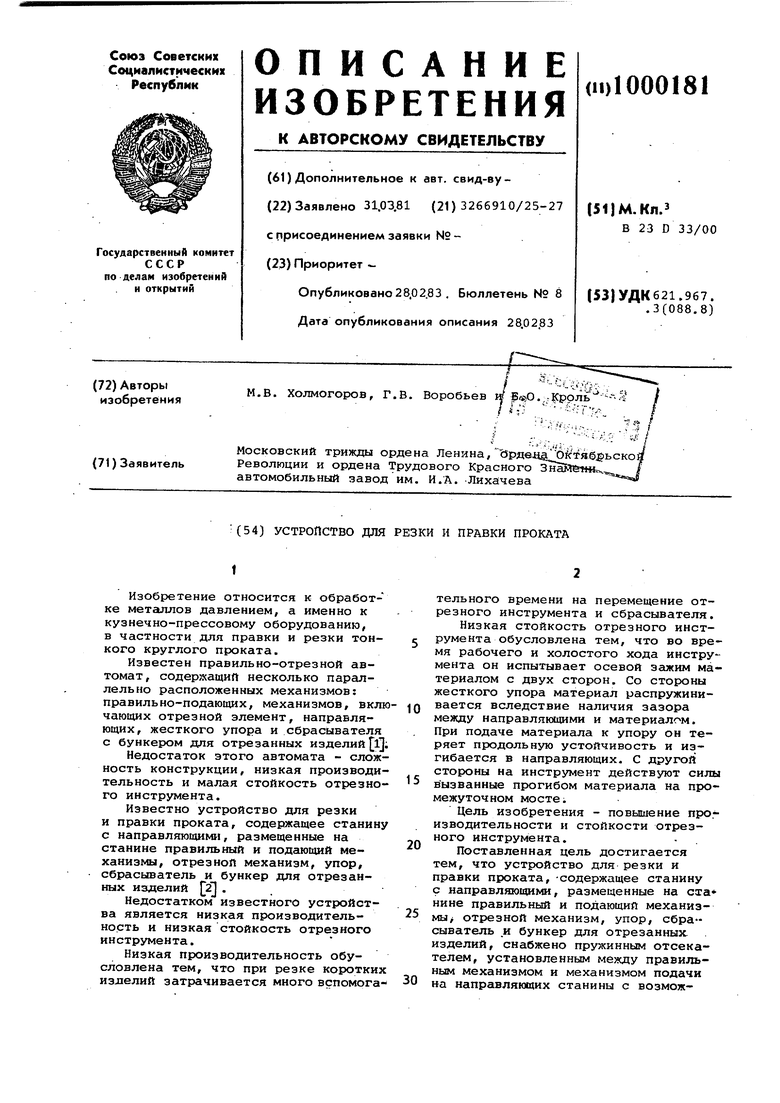

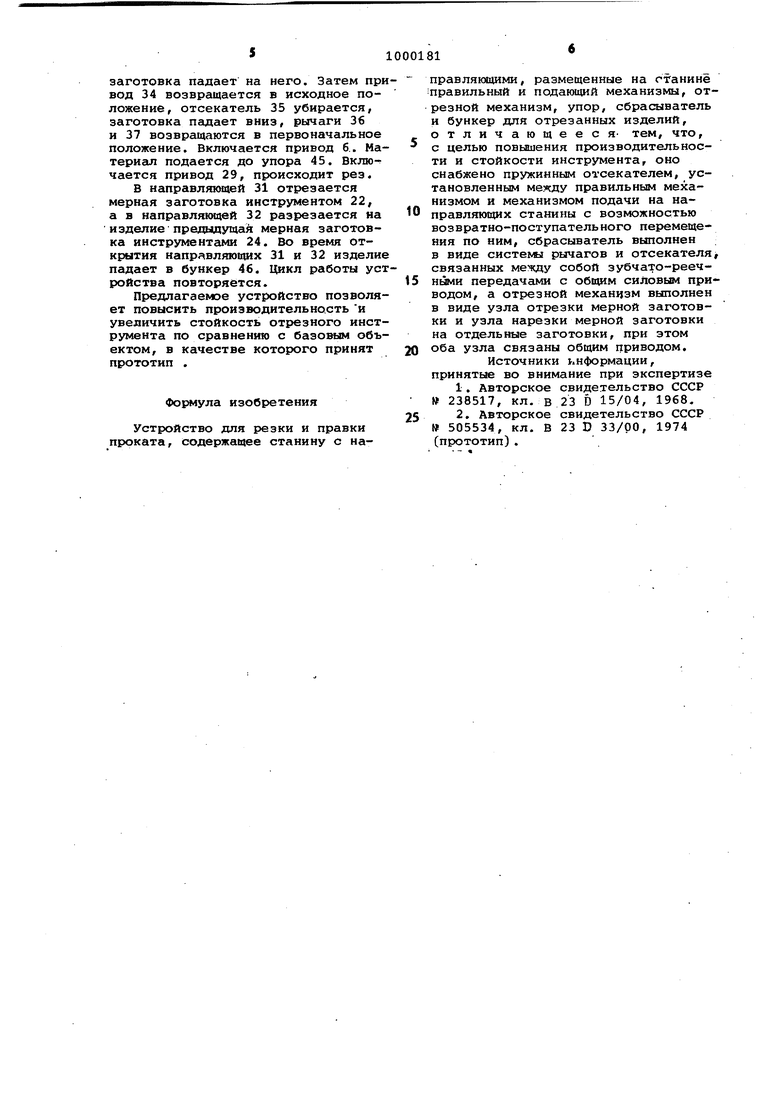

30 на направляющих станины с возможностью возвратно-поступательного перемещения по ним, сбрасыватель выполнен в виде системы рычагов и отсекателя, связанных между собой зубчато-реечными передачами с общим силовым приводом, а отрезной механизм выполнен в виде узла отрезки мерной заготовки и узла нарезки мер ной заготовки на отдельные заготовки, при этом оба узла связаны общим приводом. На фиг. 1 изобрахсена кинематическая схема устройства (условно я ступень реза повернута на 90 ); на фиг. 2 - разрез А-А на фиг. 1} на фиг. 3 - разрез Б-Б на фиг. 1, Устройство содержит станину 1 (фиг. 1 и 3) с направляющими 2 и 3, оси направляющих 2 параллельны, а оси направлякицих 3 перпендикулярны линии подачи материала. На станине 1 смонтированы механизм 4 правки и механизм 5 подачи материалов с приводом б перемещения приводных роликов 7. Между механизмами 4 и 5 размещен на направляющих 2 пружинный отсекатель 8, выполненный в виде кулачкового патрона 9. Кулачки 10 и патрон 9 сопряжены по конусной поверхности 11 посредством пружины 12. Концы направляющих 2 выполнены в виде винтовой пары 13. За механиз мом 5 подачи на станине 1 установле механизм 14 зажима материала, выпол ненный в виде двух зажимных губок 15, связанных с помощью зубчато-реечной пары 16 (фиг. 2) с силовым приводом 17 одностороннего действия, имеющим хвостовик 18. На направлякядих 3 смонтирована каретка 19 механизма 20 реза, выполненного в виде узлов I и II, узел 1 реза выполнен в виде силового привода 21 вращения отрдазного инструмента 22, а узел II реза - в виде силового при вода 23 вращения отрезных инструмен тов 24, причем узел I реза расположен над узлом Л реза соответственно на уровнях 25 и 26 (фиг. 2 и 3). На шпинделе 27 привода 21 укреплен оди инструмент 22, а на шпинделе 28 привод 23.- несколько инструментов 24. Карет 19 механизма 20 связана с силовым прив дом 29, размещенным на станине 1. На к ретке 19 укреплен кронштейн 30, кон гактирующий с хвостовиком 1 b меха,ниэма 14 зажима. На станине 1 за механизмом 14 смонтированы параллельные линии подачи материалов, верхние и нижние направляющие Э1 и 32 (фиг. 1 и 3), двухступенчатый сбрасыватель 33 с силозым приводом 34 (фиг. 3), отсекателем 35 (фиг. 3) и рычагами 36 и 37, размещенными на штангах 38 и 39, причем оси штанг 38 и 39 параллельны линии подачи материала, Рычаги 36 и 37 и отсекатель 35 жестко связаны с силовым приводом 34 с помощью зубчато-реечных передач 40 - 44. В направляющей 31 расположен регулируемый жесткий упор 45 (фиг. 1), укрепленный на станине 1. Под направляющими 32 размещен бункер 46 (фиг. 3)отрезанных изделий, смонтированный на станине 1. Настройка устройства для изготовления заданного изделия осуществляется путем предварительной настройки пружинного отсекателя 8 с помощью винтовой пары 13, обеспечивающей заданный свободный ход Г патрона 9 по направляющим 2 (ход Г равен размеру пружинения материала в направляющей 31)j установкой упора 45; расстановкой отрезных инструментов 24, причем расстояние между смежнь 1и инструментами равно размеру изделия. Расстояние ме)аду инструментом 22 и упором 45 равно сумме длин изделий, V отрезaeivMX инструментами 24 за один цикл работы устройства и хода Г. Устройство работает следующим образом. Прокат попадает сначала в механизм 4 правки, далее в патрон 9 и приводные ролики 7 механизма 5 подачи материала. Приводные ролики 7 опускаются вниз с помощью привода 6 и зажимают материал, который перемещается в направляющие 31 до упора 45. При перемещении материала к упору 45 патрон 9 отсекателя 8 смещается в сторону подачи на заданный свободный ход Г. Поступает исполнительная команда на окончание подачи материала, привод 6 поднимает приводные рюлики 7. Патрон 9 смещается назад под действием сил, вызванных изгибом материала в продольном сечении при контакте с упором 45 и наличием зазора между направляющей 31 и. материалом. Вместе с патроном 9 смещается от упора 45 и материал на величину хода Г, так как он зажат кулачками 10, поджатыми пружинами 12. Включаются приводы 17, 21,, .23 и 29, причем приводы 17, 21 и 23 включаются постоянно на время работы устройства. Губки 15 зажимают материал, каретка 19 перемещается к поданному материалу. Инструмент 22 отрезает мерную заготовку и отводится в исходное положение. Одновременно разжимаются губки 15 в результате контакта крюнштейна 30 и хвостовика 18. Включается привод 34, рычаги 36 и 37 поворачиваются, открывают направляющие 31 и 32, а отсекатель35 выдвигается в рабочее положение. Мерная

заготовка падает на него. Затем привод 34 возвращается в исходное положение, отсекатель 35 убирается, заготовка падает вниз, рычаги 36 и 37 возвращаются в первоначальное положение. Включается привод 6.. Материёш подается до упора 45. Включается привод 29, происходит рез,

В направляющей 31 отрезается мерная заготовка инструментом 22, а в направляющей 32 разрезается на изделие предыдущая мерная заготовка инструментг1ми 24. Во время открытия напрлвляюьшх 31 и 32 изделие падает в бункер 46. Цикл работы устройства повторяется.

Предлагаемое устройство позволяет повысить производительность и увеличить стойкость отрезного инструмента по сравнению с базовым объектом, в качестве которого принят прототип .

Формула изобретения

Устройство для резки и правки проката, содержащее станину с направлякадими, размещенные на станине Правильный и подающий механизмы, отрезной механизм, упор, сбрасыватель и бункер для отрезанных изделий, отличающееся- тем, что, с целью повышения производительности и стойкости инструмента, оно снабжено пружинным отсекателем, установленным между правильным механизмом и механизмом подачи на направляющих станины с возможностью возвратно-поступательного перемещения по ним, сбрасыватель выполнен в виде систекы рычагов и отсекателя, связанных между собой зубчато-реечНЕЛии передачами с общим силовым приводом, а отрезной механизм выполнен в виде узла отрезки мерной заготовки и узла нарезки мерной заготовки на отдельные заготовки, при этом

оба узла связаны общим приводом.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-28—Публикация

1981-03-31—Подача