(54) ЛИНИЯ РЕЗКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия резки труб | 1982 |

|

SU1191202A1 |

| Линия резки труб | 1991 |

|

SU1785487A3 |

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Линия для производства оребренных биметаллических труб | 1983 |

|

SU1191227A1 |

| Линия резки труб | 1990 |

|

SU1792810A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПОЛОС ПРОКАТА НА МЕРНЫЕ ЗАГОТОВКИ РАЗЛИЧНОЙ ДЛИНЫ | 2005 |

|

RU2297903C1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПРУТКОВ | 1966 |

|

SU223568A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПОЛОСЫ НА ПРЯМОУГОЛЬНЫЕ ПЛАНКИ | 1993 |

|

RU2074058C1 |

| Линия резки труб | 1990 |

|

SU1738506A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

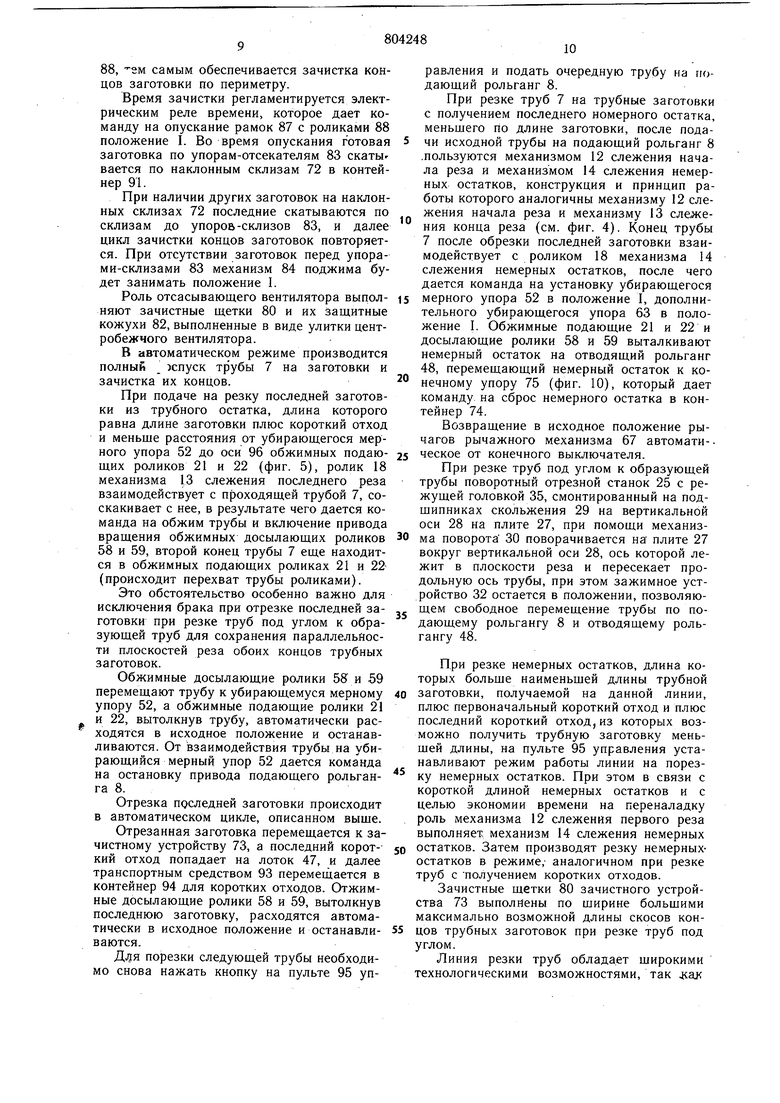

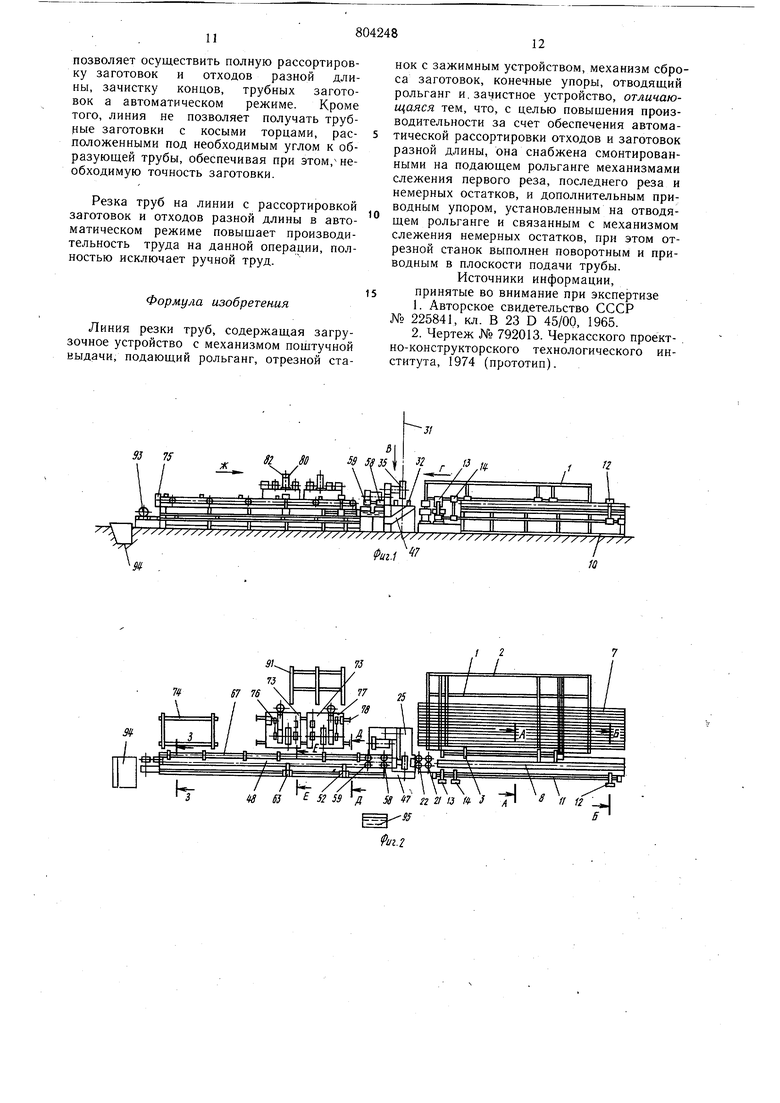

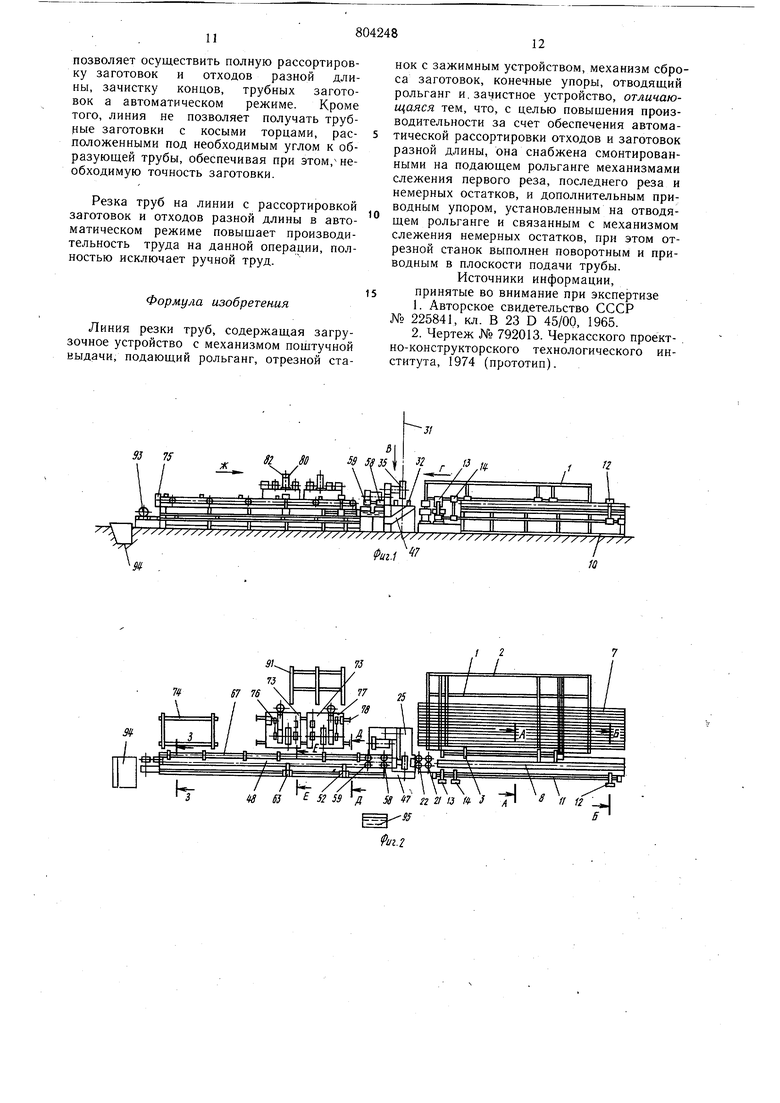

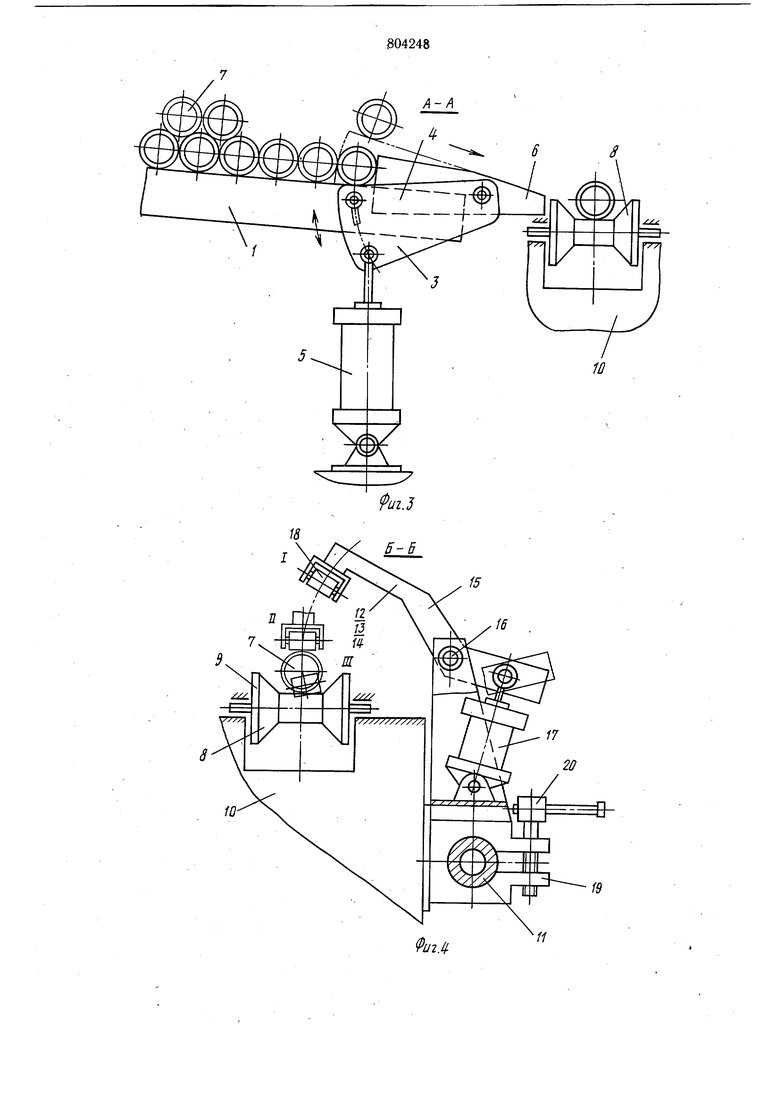

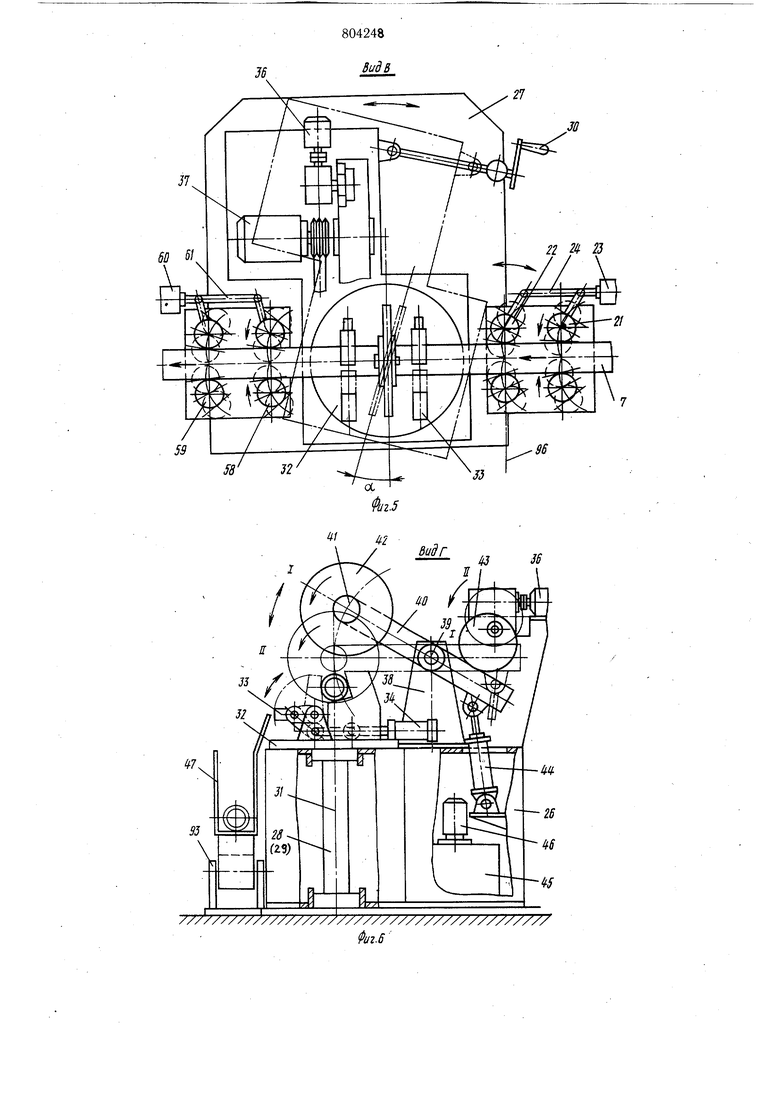

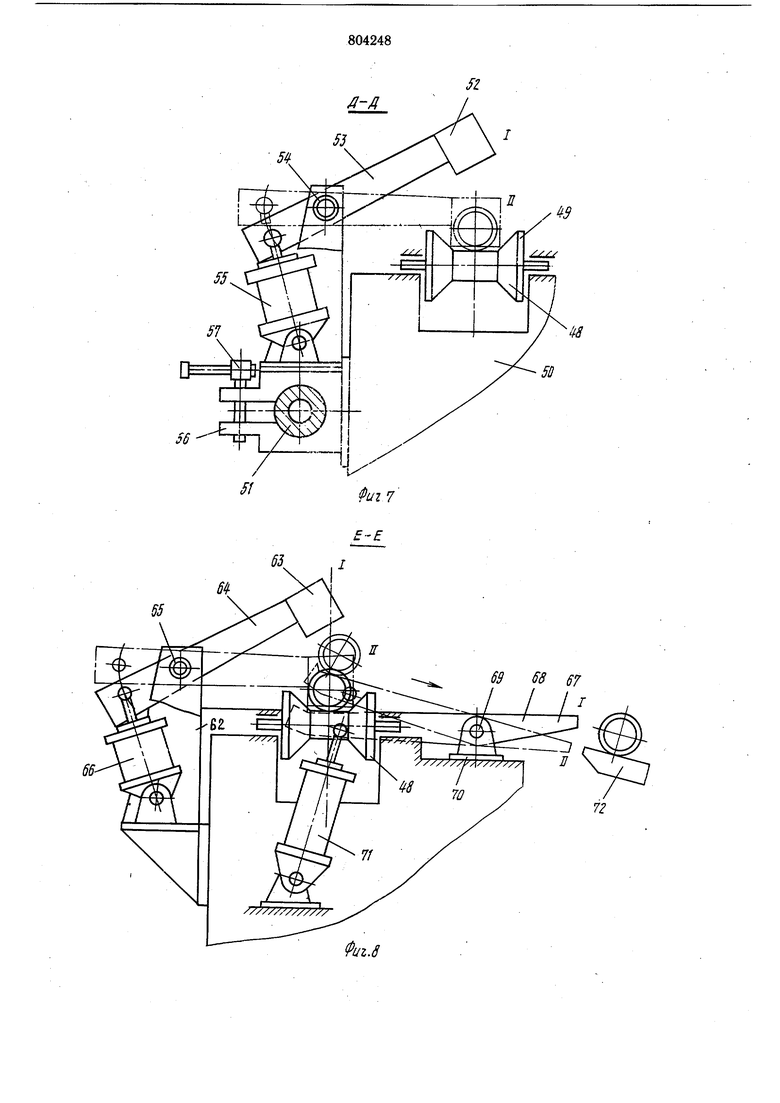

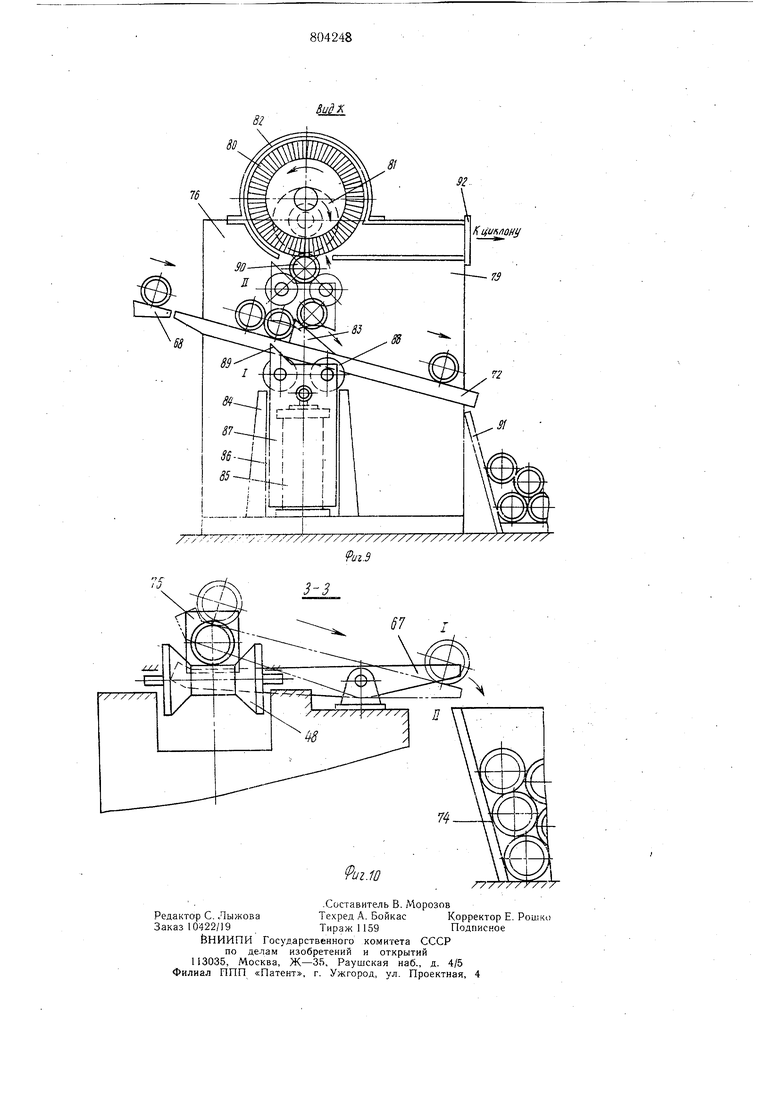

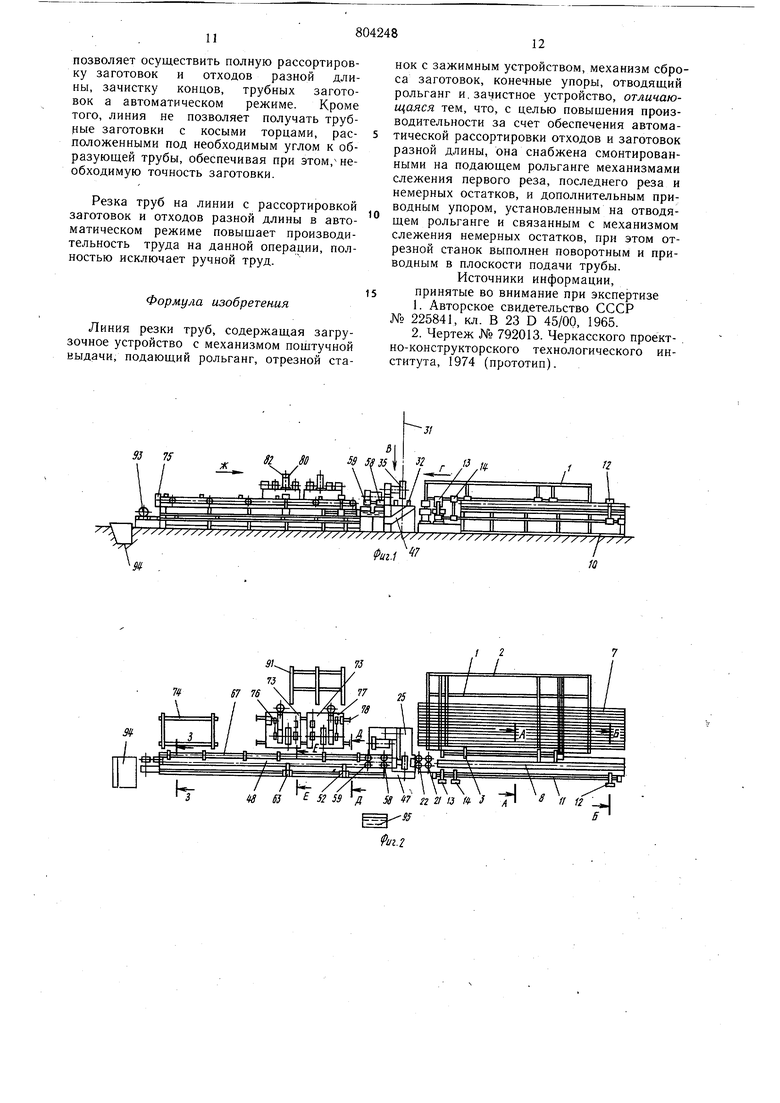

Изобретение относится к автоматическим линияй для получения трубных заготовок и может быть использовано в машиностроении при производстве теплообменников, трубных решеток и т.д. Известна линия для резки труб, содержащая загрузочное устройство, подающий рольганг, отрезной станок с узлом зажима трубы, механизм сброса заготовок 1. Недостатком этой линии резки труб является невозможность порезки труб и прутков с получением последнего короткого отхода, а также отсутствие рассортировки этого отхода в йонтейнер. На этом станке невозможна резка.труб и прутков под определенным углЬм, а также зачистка концов заготовок под сварку. Известна также линия резки труб, содержащая загрузочное устройство с механизмом поштучной выдачи, подающий рольганг, отрезной станок с зажимным устройством, механизм сброса заготовок, конечные упоры, отводящий рольганг и зачистное устройство 2. Недостатками указанной линии являются отсутствие полной автоматизации р1езки, зачистки и рассортировки заготовок ij отходов разной длины (подачи режущего инструмента отрезного станка производится вручную, рассортировка отходов разной длины также производится вручную), что Снижает производительность; Цель изобретения - повышение производительности за счет обеспечения автоматической рассортировки отходов и заготовок различной длины. Поставленная цель достигается тем, что линия резки снабжена смонтированными на подающем рольганге механизмами слежения первого реза, последнего реза я немерных остатков, и дополнительным убирающимся упором, установленным на отводящем рольганге и связанным с механизмом слежения немерных остатков, при этом отрезной станок выполнен поворотным и приводным в плоскости подачи трубы. На фиг. 1 изображена линия, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 загрузочное устройство с механизмом поштучной выдачи труб (сечение А-А на фиг. 2, повернуто); на фиг. 4 - подающий рольганг с механизмами слежения начала реза, конца реза и немерных остатков (сечение Б-Б на фиг. 2, позернуто); на фиг. 5 - поворотный отрезной станок с группой обжимных подающих и группой обжимных досылающих роликов, вид сверху (вид В на фиг. I); на фиг. 6 - поворотный отрезной станок с лотком и транспортным средством для коротких отходов, вид сбоку (вид г на фиг. 1); на фиг. 7-. убирающийся мерный упор с отводящим рольгангом (сечение Д-Д на фиг. 2, повернуто); на фиг. 8 - убирающийся дополнительный упор с отводящим рольгангом и рычажным механизмом (сечение Е-Е на фиг. 2 , повернуто); на фиг. 9 - неподвижный механизм зачистки устройства, вид сбоку вид Ж на фиг. 1); на фиг. 10 - конечный упор с отводящим рольгангом и рычажным механизмом (сечение 3-3 на фиг. 2, повернуто). Линия состоит из нескольких механизмов, установленных в технологической последовательности. Загрузочное устройство 1 (фиг. 3) представляет собой наклонную платформу 2, на которой смонтированы механизм 3 поштучной выдачи труб с отсекателем 4, приводимый в движение от пневмоцилиндра 5, склизы 6. На платформу загрузочного устройства укладывается связка труб 7, подлежащих разрезке. Загрузочное устройство 1 смонтировано так, чтобы вытолкнутая отсекателем 4 труба 7 по склизу 6 беспрепятственно скатилась на подающий рольганг 8 с приводными желобчатыми роликами 9, смонтированными на станине 10 (привод рольганга на фиг. 3 не показан). На станине 10 подающего рольганга 8 на направляющей 11 смонтированы (фиг. 1 и 4) механизм 12 слежения первого реза, механизм 13 слежения последнего реза и механизм 14 слежения немерных остатков. Все механизмы конструктивно выполнены одинаковыми и состоят из рычага 15, качающегося на оси 16 при помощи пневмоцилиндров 17 и имеющего на конце ролик 18 для обкатки перемещающейся трубы при резке. Рычаг 15 с пневмоцилиндром 17 смонтированы на корпусе 19, который может перемещаться вдоль направляющей 11 и фиксироваться винтом 20 при настройке механизмов 12 - 14. На станине 10 подающего рольганга 8 смонтирована также группа обжимных подающих роликов 21 и 22 (фиг. 1 и 5). Ролики 21 и 22 с вертикальными осями получают одновременное вращение от электропривода (на фиг. 5 электропривод не показан) и одновременное перемещение на обжим трубы 7 от пневмоцилиндра 23 и соединительной тяги 24. Поворотный отрезной станок 25 (фиг. 5 и 6) для прямой резки труб 7 или под углом состоит из сварной станины 26, смонтированной на плите 27, и вертикальной оси 28 с подщипниками 29. Станок 25 может поворачиваться вокруг оси 28 механизмом поворота 30, представляющим собой винтовую пару, укрепленную на стойке на плите 27 и соединенную силовым винтом со станиной 26. При этом вертикальная ось 31 оси 28 всегда пересекает продольную ось разрезаемой трубы 7. На станине 26 смонтировано зажимное устройство 32, состоящее из двух параллельных зажимных тисков 33, подвижные губки которых приводятся в движение от пневмоцилиндров 34 каждая. Основание зажимного устройства 32 жестко закреплено на вертикальной оси 28. Для осуществления резки труб на станине отрезного станка смонтированы режущая головка 35 с приводом 36 кулачка рабочей подачи отрезного круга режущей головки и приводом 37 вращения отрезного круга. Режущая головка 35 состоит из кронщтейна 38, на оси 39 которого смонтирована консоль 40, имеющая щпиндель 41, на котором посажен отрезной круг 42. Для поджатия консоли 40 к профилю кулачка 43 рабочей подачи отрезного круга имеется пневмоцилиндр 44. Вращение кулачка 43 производится приводом 36, а вращение отрезного круга - приводом 37. В станине отрезного станка 25 размещены бак 45 для охлаждения эмульсии и электронасос 46. Сбоку к станине отрезного станка крепится лоток 47 для удаления коротких отходов. Отводящий рольганг 48 содержит приводные желобчатые ролики 49 (фиг. 7), смонтированные на станине 50 (привод рольганга на фиг. 7 не показан). Сбоку к станине 50 отводящего рольганга 48 на направляющей 51 смонтирован убирающийся мерный упор 52, состоящий из рычага 53, качающегося на оси 54 при помощи пневмоцилиндра 55. Рычаг 53 с пневмоцилиндром 55 смонтирован на корпусе 56, который может перемещаться вдоль направляющей 51 и фиксироваться при помощи винта 57 при настройке убирающегося мерного упора 52. На станине 50 отводящего рольганга 48 смонтирована также группа обжимных досылающих роликов 58 и 59 (фиг. 1 и 5).. Ролики 58 и 59 с вертикальными осями получают одновременное вращение от электропривода (на фиг. 5 электропривод не показан) и одновременное перемещение на обжим трубы 7 от пневмоцилиндра 60 и через соединительную тягу 61 (фиг. 5). Расстояние между осью роликов 22 и осью роликов 58 меньше минимальной длины отрезаемой заготовки на предлагаемой линии. К станине 50 на кронштейне 62 крепится дополнительный убирающийся упор 63, состоящий из рычага 64, качающегося на оси 65 при помощи пневмоцилиндра 66, и рычажный механизм 67 подачи заготовок на зачистку концов и немерных остатков в контейнер. Рычажный механизм 67 состоит из нескольких рычагов 68, расположенных на общей оси 69, которая при помощи кронщтейна 7р крепится к станине 50 отводящего рольганга 48. Привод качания рычагов 68 осуществляется от пневмоцилиндра 71 и при положении рычагов II (фиг. 8) заготовку беспрепятственно скатывается по склизу 72 в зачистное устройство 73 (фиг. 8 и 9) на зачистку или немерный остаток в контейнер 74 (фиг. 10). На конце отводящего рольганга 48 установлен конечный упор 75 (фиг. 1 и 10), даюиий команду рычажному механизму 67 на сброс немерного остатка в контейнер 74 Зачистное устройство 73 (фиг. 1 и 9) состоит из неподвижного механизма 76 зачистки и подвижного механизма 77 зачистки, перемещающегося по рельсовому пути 78 (фиг. 1). Механизмы 76 и 77 зачистки конструктивно выполнены одинаково, настройка зачистного устройства 73 на определенную длину заготовки производится перемещением по рельсовому пути 78 подвижного механизма 77 зачистки. Неподвижный механизм 76 зачистки (фиг. 9) состоит из сварной станины 79, на которой размещены зачистная щетка 80 с приводом (на фиг. 9 привод не показан) и ролик 81 (привод ролика на фиг. 9 не показан). Зачистная щетка 80 сверху закрыта защитным кожухом 82, выполненным в виде улитки центробежного вентилятора, Внутри станины 79 расположены наклонный склиз 72 с упором-отсекателем 83 и механизм 84 поджима заготовки, состоящий из пневмоцилиндра 85, который перемещает по направляющим 86 рамку 87, имеющую вверху два неприводных ролика 88 и отсекатель 89. Ход пневмоцилиндра 85 рассчитан так, чтобы в положении II (фиг. 9) заготовка 90 плотно прижималась, к вращающемуся ролику 81, а зачистная щетка 80 производила зачистку концов этой заготовки Под наклонным склизом 72 расположен .контейнер 91 для готовых трубных заготовок. На станине 79 имеется выхлопной фланец 92 для подсоединения подвижного и неподвижного механизмов 76 и 77 зачистки к цикло|ну-уловителю ржавчины и окалины. Под лотком 47 (фиг. 1 и 6) для коротких отходов смонтировано транспортное средство 93, представляющее собой приводной наклонный ленточный транспортер, который транспортирует короткие отхоДы в контейнер 94 (фиг. 1). Управление линией осуществляется с пульта 95. Линия работает следующим образом. На загрузочное устройство 1 грузоподъемным механизмом укладывается связка труб 7, подлежащих порезке. Гнутые и бракованные трубы снимаются. На пульте 95 управления в зависимости от исходной длины труб и необходимой длины заготовки устанавливают необходимый режим работы линии, т.е. работа в автоматическом режиме при порезке труб с коротки.ми отходами, работа линии в автоматическом режиме при порезке труб с немерными остатками или работа линии в автоматическом режиме при резке немерных остатков. При порезке труб ,с получением короткого последнего отхода труба при помощи механизма 3 пощтучной выдачи выдается на подающий рольганг 8. При этом отсекатель 4, вращаясь вокруг оси, своей затылочной частью сдерживает остальные трубы связки от скатывания на подающий роликовый механизм 8. При опускании отсекателя 4 в исходное положение трубы по наклонной платформе 2 скатываются до упора склиза 6 (фиг. 3). Передвижением механизма 12 слежения первого реза по направляющей 11 механизм настраивается на получение минимального первоначального отхода и фиксируется винтом 20, передвижением механизма 13 слежения последнего реза по направляющей 11 механизм размещается на расстоянии длины последнего короткого отхода от плоскости реза трубы на поворотном отрезном станке 25. Передвижением подвижного зачистного механизма 77 по рельсовому пути 78 зачис.тное устройство 73 настраивается на расстояние между двумя зачистными щетками 80 неподвижного 76 и подвижного 77 механизмов зачистки, равное длине отрезаемой трубной заготовки. Передвижением убирающегося мерного упора 52 по направляющей 51 определяется длина необходимой заготовки от плоскости реза трубы на поворотном отрезном станке 25. На пульте 95 управления настраивается реле времени на продолжительность зачистки концов трубных заготовок в зависимости от диаметра разрезаемых труб, т.е. время поджима заготовки к роликам 81 неподвижного 76 и подвижного 77 механизмов зачистки пневмоцилиндрами 85 механизмов поджима заготовки 84. В исходном положении рычаги 15 механизма 12 слежения первого реза, механизма 13 слежения последнего реза и механизма 14 слежения немерных остатков занимают положение I (фиг. 4). Рычаг 53 убирающегося мерного упора 52 занимает положение I, рычаг 64 дополнительного убирающего упора 63 занимает положения II (фиг. 7 и 8). Консоль 40 режущей головки 35 занимает положение I (фиг. 6), т.е. пневмоцииндр 44 прижимает консоль 40 к рабочему профилю кулачка 43. - Привод 37 режущей головки 35, привоы зачистных щеток 80, роликов 81, транс портного средства 93 и привод отводящего рольганга iS включаются в работу в течение всего времени, необходимого для порезки связки труб. Задатчиками команд на включение того или иного механизма при работе линии в автоматическом режиме являются конечные выключатели (не показаны), установленные на конструкциях механизмов линии. Нажатием кнопки на. пульте 95 управления включаются в работу пневмоцилиндры 17 механизма 12 слежения первого реза и механизма 13 слежения последнего реза. Рычаги 15 обоих механизмов своими роликами 18 ложатся на трубу 7, находящуюся на роликах 9 подающего рольганга 8, и занимают положение II (фиг. 4). Далее порезка трубы на заготовки производится автоматически. От кнопки на пульте 95 управления включается привод подающего рольганга 8, который своими роликами 9 перемещает трубу 7 к обжимным подающим роликам 21 и 22 и убирающемуся мерному упору 52 на досылающем роликовом механизме 48. При прохождении трубы 7 ролик 18 механизма 12 слежения первого реза соскакивает с нее, занимая положение III (фиг. 4). Вследствие этого дается команда на подъем рычага 15 в положение I, на остановку привода подающего рольганга 8, труба 7 прекращает перемещаться, при этом передний конец трубы будет находиться на определенном расстоянии за плоскостью реза отрезного круга 42 режущей головки 35, включа.ется в работу пневмоцилиндр 23 обжимных подающих роликов 21 и 22, которые обжимают трубу 7, зажимные тиски 33 зажимного устройства 32 от пневмоцилиндров ,34 зажимают трубу, включается привод 36 кулачка 43 рабочей подачи отрезного круга 42, который, вращаясь, займет положение II (фиг. 6), а, так как пневмоцилиндр 44 всегда прижимает консоль 40 к рабочему профилю кулачка 43, то консоль 40,вращаясь вокруг оси 39, займет положение II (фиг. 6) и тем самым произойдет отрезка первого короткого отхода (торцовка трубы отрезным кругом 42). Отход по склизу 47 скатывается на транспортное средство 93, которое транспортирует короткий отход в контейнер 94, Одновременно с включением привода 36 (во время реза трубы) включается электронасос 46 подачи в зону реза охлаждающей эмульсии из бака 45. Отработанная эмульсия через сетчатые фильтры (на фиг. 6 не показаны) по лоткам возвращается в бак 45. В крайнем положении II консоли 40 дается команда на подъем ее пневмоцилиндром 44 в-положение I и на разжим трубы 7 в зажимном устройстве 32. В положении I консоль 40 дает команду на прекращение подачи охлаждающей эмульсии электронасосом 46, на установку убирающегося мерного упора 52 в положение II (команда подготовлена механизмом 12 слежения первого реза и подается только при первом резе короткого отхода) на включение привода обжимных подающих роликов 21 и 22 (обжим трубы не снят) и привода подающего рольганга 8, которые транспортируют трубу к убирающемуся мерному упору 52. Кулачок 43, продолжая вращаться, из промежуточного своего положения дает команду на включение привода вращения обжимных досылающих роликов 58 и 59, которые при отрезке первого отхода не включаются. При достижении кулачком 43 первоначального исходного положения I дается команда на отключение привода кулачка 43. При воздействии трубы 7 на убирающийся мерный упор 52 дается команда на установку приводом обжимных подающих роликов 21 и 22 и подающего рольганга 8, на обжим трубы обжимными досылающими роликами 58 и 59, зажим трубы в зажимных тисках 33, включение привода 36 кулачка 43, и далее цикл отрезки первой заготовки повторяется. При этом консоль 40 в положении I дает команду на установку -убирающегося мерного упора 52 в положение I. Кулачок 43 дает команду на включение привода обжим«ых досылающих роликов 58 и 59, которые досылают отрезанную заготовку на отводящий рольганг 48, который перемещает заготовку к дополнительному убирающемуся упору 63. При выходе заготовки из обжатых досылающих роликов 58 и 59 последние автоматически расходятся в исходное положение, а привод вращения останавливается. При воздействии заготовк.и на дополнительный убирающийся упор 63 (фиг. 8) дается команда на установку убирающегося мерного упора 52 в положение II, на подачу трубы к убирающемуся мерному упору 52, и далее цикл отрезки следующей заготовки повторяется, одновременно дополнительный убирающийся упор 63 дает команду на под;Ъем рычагов 69 рычажного механизма 67 (положение II, фиг. 8), и заготовка по склизам 72 скатывается в зачистное устройство 73 (фиг. 9). Возврат рычагов 68 рычажного механизма 67 в положение I происходит автоматически. Заготовка скатывается по двум наклонным склизам 72 до упоров отсекателей 83. Дается команда пневмоцилиндрам 85 механизма 84 поджима заготовки, ролики 87, перемещаясь вверх, отсекателями 89 и роликами 88 поднимают одну заготовку и поджимают ее (положение II, фиг. 9) к двум вращающимся роликам 81 неподвижного 76 и подвижного 77 механизмов зачистки и двум вращающимся зачистным щеткам 80. Заготовка начинает вращаться на роликах 88, ем самым обеспечивается зачистка концов заготовки по периметру. Время зачистки регламентируется электрическим реле времени, которое дает команду на опускание рамок 87 с роликами 88 положение I. Во время опускания готовая заготовка по упорам-отсекателям 83 скатыг вается по наклонным склизам 72 в контейнер 91. При наличии других заготовок на наклонных склизах 72 последние скатываются по склизам до упоров-склизов 83, и далее цикл зачистки концов заготовок повторяется. При отсутствии заготовок перед упорами-склизами 83 механизм 84 поджима будет занимать положение I. Роль отсасывающего вентилятора выполняют зачистные щетки 80 и их защитные кожухи 82, выполненные в виде улитки центробежного вентилятора. В автоматическом режиме производится полный 5спуск трубы 7 на заготовки и зачистка их концов. При подаче на резку последней заготовки из трубного остатка, длина которого равна длине заготовки плюс короткий отход и меньще расстояния от убирающегося мерного упора 52 до оси 96 обжимных подающих роликов 21 и 22 (фиг. 5), ролик 18 механизма 13 слежения последнего реза взаимодействует с проходящей трубой 7, соскакивает с нее, в результате чего дается команда на обжим трубы и включение привода вращения обжимных досылающих роликов 58 и 59, второй конец трубы 7 еще находится в обжимных подающих роликах 21 и 22 (происходит перехват трубы роликами). Это обстоятельство особенно важно для исключения брака при отрезке последней заготовки при резке труб под углом к образующей труб для сохранения параллельности плоскостей реза обоих концов трубных заготовок. Обжимные досылающие ролики 58 и 59 перемещают трубу к убирающемуся мерному упору 52, а обжимные подающие ролики 21 и 22, вытолкнув трубу, автоматически расходятСя в исходное положение и останавливаются. От взаимодействия трубы на убирающийся мерный упор 52 дается команда на остановку привода подающего рольганга 8. Отрезка последней заготовки происходит в автоматическом цикле, описанном выще. Отрезанная заготовка перемещается к зачистному устройству 73, а последний короткий отход попадает на лоток 47, и далее транспортным средством 93 перемещается в контейнер 94 для коротких отходов. Отжимные досылающие ролики 58 и 59, вытолкнув последнюю заготовку, расходятся автоматически в исходное положение и останавливаются. порезки следующей трубы необходимо снова нажать кнопку на пульте 95 управления и подать очередную трубу на ггодающий рольганг 8. При резке труб 7 на трубные заготовки с получением последнего номерного остатка, меньщего rio длине заготовки, после подачи исходной трубы на подающий рольганг 8 .пользуются механизмом 12 слежения начала реза и механизмом 14 слежения немерных остатков, конструкция и принцип работы которого аналогичны механизму 12 слежения начала реза и механизму 13 слежения конца реза (см. фиг. 4). Конец трубы 7 после обрезки последней заготовки взаимодействует с роликом 18 механизма 14 слежения немерных остатков, после чего дается команда на установку убирающегося мерного упора 52 в положение I, дополнительного убирающегося упора 63 в положение I. Обжимные подающие 21 и 22 и досылающие ролики 58 и 59 выталкивают немерный остаток на отводящий рольганг 48, перемещающий немерный остаток к конечному упору 75 (фиг. 10), который дает команду на сброс немерного остатка в контейнер 74. Возвращение в исходное положение рычагов рычажного механизма 67 автомат-, ческое от конечного выключателя. При резке труб под углом к образующей трубы поворотный отрезной станок 25 с режущей головкой 35, смонтированный на подщипниках скольжения 29 на вертикальной оси 28 на плите 27, при помощи ме.ханизма поворота 30 поворачивается на плите 27 вокруг вертикальной оси 28, ось которой лежит в плоскости реза и пересекает продольную ось трубы, при этом зажимное устройство 32 остается в положении, позволяющем свободное перемещение трубы по подающему рольгангу 8 и отводящему рольгангу 48. При резке немерных остатков, длина которых больще наименьщей длины трубной заготовки, получаемой на данной линии, плюс первоначальный короткий отход и плюс последний короткий отход,из которых возможно получить трубную заготовку меньщей длины, на пульте 95 управления устанавливают режим работы линии на порезку немерных остатков. При этом в связи с короткой длиной немерных остатков и с целью экономии времени на переналадку роль механизма 12 слежения первого реза выполняет механизм 14 слежения немерных остатков. Затем производят резку немерныхостатков в режиме, аналогичном при резке труб с получением коротких отходов. Зачистные щетки 80 зачистного устройства 73 выполнены по щирине больщими максимально возможной длины скосов концов трубных заготовок при резке труб под углом. Линия резки труб обладает щирокими технологическими возможностями, так jf.ay.

позволяет осуществить полную рассортировку заготовок и отходов разной длины, зачистку концов, трубных заготовок а автоматическом режиме. Кроме того, линия не позволяет получать трубfibie заготовки с косыми торцами, расположенными под необходимым углом к образующей трубы, обеспечивая при этом,необходимую точность заготовки.

Резка труб на линии с рассортировкой заготовок и отходов разной длины в автоматическом режиме повыщает производительность труда на данной операции, полностью исключает ручной труд.

Формула изобретения

Линия резки труб, содержащая загрузочное устройство с механизмом пощтучной выдачи, подающий рольганг, отрезной ста93т I // ., ild §3 к 59 Д 58 tf 22

нок С зажимным устройством, механизм сброса заготовок, конечные упоры, отводящий рольганг и.зачистное устройство, отличающаяся тем, что, с целью повыщения производительности за счет обеспечения автоматической рассортировки отходов и заготовок разной длины, она снабжена смонтированными на подающем рольганге механизмами слежения первого реза, последнего реза и немерных остатков, и дополнительным приводным упором, установленным на отводящем рольганге и связанным с механизмом слежения немерных остатков, при этом отрезной станок выполнен поворотным и приводным в плоскости подачи трубы. Источники информации, принятые во внимание при экспертизе

f

11

ФигЛ

J7

21

JO

5

5i

л-д

50

Авторы

Даты

1981-02-15—Публикация

1979-01-22—Подача