(54) СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИНСТРУМЕНТОВ | 1997 |

|

RU2162790C2 |

| АБРАЗИВНЫЕ ИНСТРУМЕНТЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2702668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ ПОВЫШЕННОЙ ПРОЧНОСТИ НА БАКЕЛИТОВОЙ СВЯЗКЕ | 2007 |

|

RU2349446C1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU973329A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ ИНСТРУМЕНТОВ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2008 |

|

RU2369474C1 |

| СЛЮДЯНАЯ ЛЕНТА, ИМЕЮЩАЯ МАКСИМАЛЬНОЕ СОДЕРЖАНИЕ СЛЮДЫ | 2004 |

|

RU2332736C1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU1000254A1 |

| НОВЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2471632C2 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU965749A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

1

Изобретение относится к изготовлению абразивного инструмента.

Известен способ изготовления абразивного инструмента, предусматривающий упрочнение инструмента путем армирования прессуемой абразивной массы стекловолокнистым материалом 1J.

Однако из-за большого поверхностного контакта абразивного зерна со стекловолок. ННС1ЫМ материалом имеет место разрушение армирующего материала, что приводит к снижению статической жесткости и динамической устойчивости круга при высоких скоростях резания.

Наиболее близким по технической сущнос- 5 ти к предлагаемому является способ изготовления абразивных армированных кругов в котором для увеличения сопротивления армирующей прокладки против разрушения абразивными зернами в процессе прессования при 20 давлениях 300 кгс/см и увеличения сцепления с абразивной массой прокладку перед установкой в пресс-форму обрабатывают однотипным или совместным с полимерным

материалом связки материалом и подверга- ;. ют отвердению 2.

Недостатком данного способа является то, что полимерная пленка из-за низкой своей прочности не пригодна для предохранения стеклосетки от разрушающего действия абразивного зерна в процессе прессования инстр ; мента. Кроме того, имеющаяся влага на поверхности стеклосетки под полимерной пленкой испаряется в процессе термообработки кругов и препятствует сцеплению стеклосетки с полимерной матрицей круга.

Цель изобретения - повьииение динамической устойчивости и механической прочности на разрьш абразивных армированных кругов, применяемых при обработке труднообрабатываемых сталей и сплавов ручными шлифовальными машинами в условиях повышения изгибающих нагрузок и скоростей резания.

Поставленная цель достигается тем, что в качестве армирующих прокладок используют стеклосетку, имеющую основу и уток из непрерывных нескрученных и скрученных|волокон, которую металлизируют в вакууме

металлом, модуль упругости Юнга которого равен или больше модуля упругости стекла.

Стеклосетка, используемая для армирования абразивных кругов, подбирается таким образом, 1тобы площадь ячей составляла не менее 25 мм, а основа и уток должны состоять не менее чем из 4 тыс. непрерывг ных нескрученных или скрученных стекловолокон. В этом случае удается достигнуть наибольшего упрочнения стеклосетки металлом и увеличения предельной окружной скорости круга.

Перед нанесением слоя металла на стеклосетку она должна быть тщательно очищена от загрязнения в спирте или бензине. Толщина нанесенного слоя металла должна быть в пределах 40-80 мкм. Металлизация стекл9 етки производится в вакууме IXIO 1x10 мм рт. ст.

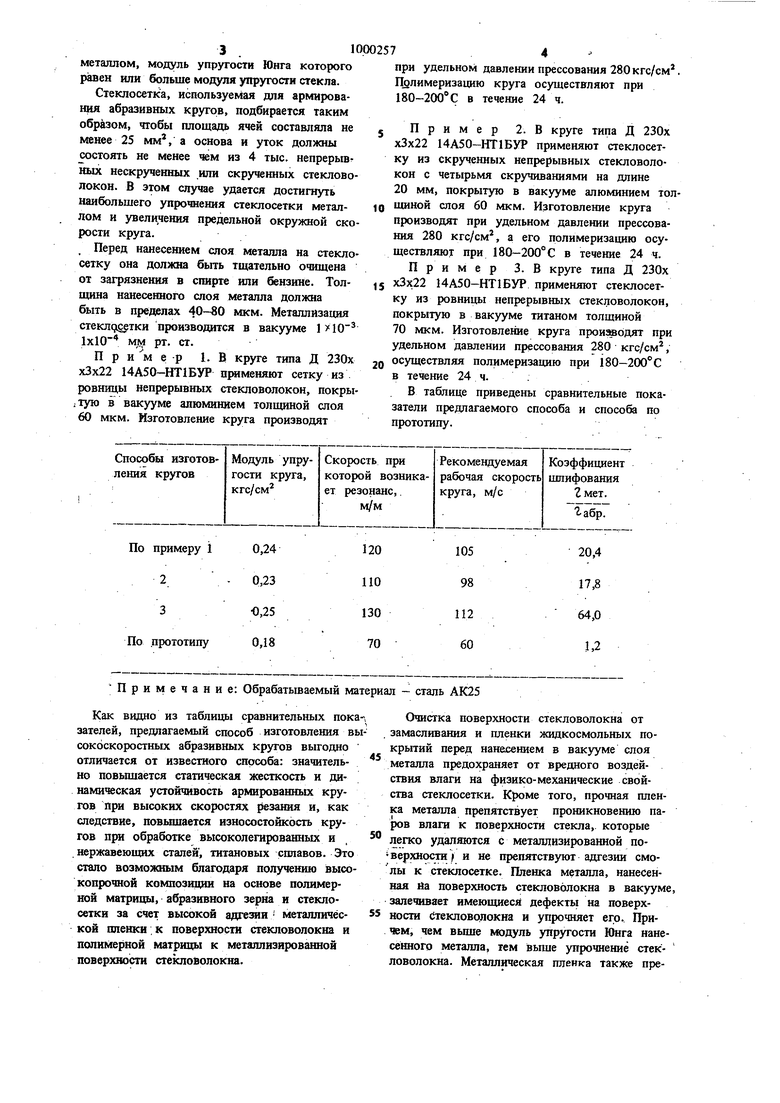

П р н м е р 1. В круге типа Д 230х хЗх22 14А50-НТ1БУР поменяют сетку из ровницы непрерывных стекловолокон, покры;Тую в вакууме алюминием толщиной слоя 60 мкм. Изготовление круга производят

Примечание: Обрабатываемый материал - сталь АК25

Как видно из таблицы сравнительных пока зателей, предлагаемый способ изготовления высокоскоростных абразивных кругов выгодно отличается от известного способа: значительно повьппается статическая жесткость и динамическая устойчивость армированных кругов при высоких скоростях резания и, как следствие, повышается износостойкость кругов при обработке высоколегированных и нержавеющих сталей, титановых сплавов. Это стало возможным благодаря получению высокопрочной композиции на основе полимерной матрицы, абразивного зерна и стеклосетки за счет высокой адгезии металлической пленки к поверхности стекловолокна и полимерной матрицы к металлизированной поверхности сте сло6олокна.

при удельном давлении прессования 280 кгс/см. Псглимеризацию круга осуществляют при 1ВО-200°С в течение 24 ч.

Пример 2. В круге типа Д 230х хЗх22 14А50-НТ1БУР применяют стеклосетку из скрученных непрерывных стекловолокон с четырьмя скручиваниями на длине 20 мм, покрытую в вакууме алюминием топщиной слоя 60 мкм. Изготовление круга производят при удельном давлении прессования 280 кгс/см, а его полимеризацию осуществляют при 180-200° С в течение 24 ч. Пример 3. В круге типа Д 230х

хЗх22 14А50-НТ1БУР применяют стеклосетку из ровницы непрерывных стекловолокон, покрытую в вакууме титаном толщиной 70 мкм. Изготовление круга проижодят при удельном давлении прессования 280кгс/см,

осуществляя полимеризацию при 180-200 С в течение 24 ч..

В таблице приведены сравнительные показатели предлагаемого способа и способа по прототипу.

20,4 17,8 64,0

1,2

Очистка поверхности стекловолокна от замасливания и пленки жидкосмольных покрытий перед нанесением в вакууме слоя металла предохраняет от вредного воздействия влаги на физико-механические свойства стеклосеткн. Кроме того, прочная пленка металла препятствует проникновению паров влаги к поверхности стекла, которые легко удаляются с металлизированной поверхности) и не препятствуют адгезии смолы к стеклосетке. Пленка металла, нанесенная На поверхность стекловолокна в вакууме залечивает имеющиеся дефекть на поверхности стекловолокна и упрочняет его. Причем, чем вьпие модуль упругости Юнга нанесенного металла, тем iebmie упрочнение стекловолокна. Металлическая пленка также предохраняет стеклосетку от разрушения абразивным зерном в процессе прессования круга и от раскручивания в результате возникающих растягивающих напряжений в круге при его вращении.

Упрочнение армированных абразивных кругов за счет сохранения сечения стеклосетки, упрочнение ее пленкой металла, увеличение адгезионного взаимодействия стеклосетки с полимерным связующим -позволяет использовать армированные круги при скорости резания более 100 м/с. Использование металлизированной с еклосетки в армированных кругах улучщает качество реза металла за счет .лучшего отвода тепла из зоны резания.

Формула изобретения Способ изготовления абразивного инструмента, при котором абразивную массу армируют упрочненной стеклосеткой и производят прессование, отличающийся тем, что, с целью повышения прочности инструмента, в качестве материала для упрочнения стеклосетки берут металл с модулем упругости Юнга равным или первышающим модель упругости материала стеклосетки, при этом указанный металл наносят в вакууме.

Источники информации, принятые во внимание зкспертизе

Авторы

Даты

1983-02-28—Публикация

1981-08-10—Подача