Абразивные инструменты упрочняют волокнами для повышения их прочности и обеспечения безопасной работы на высоких скоростях вращения, в особенности при операциях отрезания, обдирки и чернового шлифования. Абразивные инструменты, предназначенные для выполнения таких операций, обычно именуют "тонкими шлифовальными кругами".

При использовании традиционных процессов изготовления таких абразивных инструментов, диски (из ткани, изготовленной из стекловолокна) вырезают из листов стеклоткани и помещают их в формы для кругов, снизу и сверху от смеси абразивного зерна и компонентов связующего. Затем круги прессуют в форме и отверждают. Типичные процессы изготовления тканых элементов упрочнения из стеклоткани описаны в патентах США US-A-4,800,685 на имя Хейнеса и US-A-4,401,442 на имя Оида. Несмотря на то, что такие технологии позволяют получать однородное упрочнение по диаметру круга, обеспечивающее непрерывное покрытие круга от центральной установочной ступицы до его периферии, процессы изготовления характеризуются большими потерями материала (например, 22% минимум) и высокими трудозатратами.

При использовании нетрадиционных подходов к конструкции круга, в патенте США US-A-5,431,596 на имя Акиты и др. предложено производить частичное упрочнение ламинированного композитного круга при помощи стеклоткани. Круги для работы на высоких скоростях были получены в соответствии с патентом США US-A-3,838,543 на имя Лакхани, в котором предложено использование тканых не скрученных пучков стекловолокон (ровницы). Для упрочнения кругов в соответствии с патентами США US-A-4,259,089 на имя Уайзера и US-A-4,021,209 на имя Бинкли предложено использовать тканые волокна (ткань из волокон), имеющие более высокую прочность и качественные характеристики, чем стекловолокно. В патенте США US-A-4,338,357 на имя Пихлера и др. предложено использовать волоконные покрытия для улучшенных кругов, содержащих тканые волокна.

Известные технологии упрочнения при помощи нетканого стекловолокна не позволяют получать однородную эффективную структуру упрочнения. Например, в патенте CA-A-2,108,094 на имя Ректора предложено использовать для упрочнения отвержденный преимущественно спиральный или спироидный пучок стекловолокон, что позволяет получить круг с тангенциальным упрочнением, не обладающий стойкостью к напряжениям, создаваемым боковой нагрузкой. Такой круг имеет также пряди волокон, параллельные его стороне шлифования, что создает ряд проблем (например, скашивание) при проведении операций шлифования. Аналогично проблемам, возникающим при неоднородном упрочнении, при использовании прядей волокон в виде "спицы велосипеда", что предложено в патенте DE-1,291,648 на имя Кистлера и др. , а также при использовании кольцевой структуры волокон, раскрытой в патенте США US-A-3,262,230 на имя Сеймура и др. , не удается выполнить требования при взрывном изменении скорости и получить достаточное упрочнение у стороны шлифования круга.

Использование упрочнения из коротких измельченных волокон, как это раскрыто, например, в патентах США US-A-4,989,375 на имя Хенми; US-A-4,657,563 на имя Лихта и др.; US-A-4,253,850 на имя Рю и др.; GB-A-2,137,220 на имя Рэндса и DE-A-1,502,655 на имя Руггеберга, не обеспечивает достаточной степени упрочнения тонких шлифовальных кругов для выполнения более тяжелых операций шлифования на высоких скоростях.

Другие известные технологии упрочнения при помощи нетканых волокон, которые могли бы обеспечивать достаточную прочность круга, не могут быть использованы по той причине, что требуют сложных операций изготовления с высокими трудозатратами или с большой стоимостью оборудования. Например, раскрытый в патенте США US-A-3,121,981 на имя Херста процесс упрочнения кругов требует проведения следующих операций: нанесение покрытия в виде волокнистого листового материала, содержащего абразивные зерна со связующим веществом, размещение параллельных прядей упрочняющих волокон на клейкой поверхности, покрытие упрочняющих волокон слоем смеси абразивное зерно-связующая органика, сушка и резка полученного ламината по форме круга, укладка слоев ламината с упрочняющими волокнами, ориентированными в различных направлениях, и затем формирование пакета в виде круга. В патенте США US-A-4,164,098 на имя Акиты предлагается использовать длинные и короткие "лепестки" в виде цветка в качестве дополнительного упрочнения вблизи от ступицы круга совместно с упрочнением из стеклоткани, предусмотренным от ступицы до периферии круга. В упомянутых процессах с использованием нетканого волокна для достижения надлежащего упрочнения круга используют избыточное число дорогостоящих операций.

В соответствии с настоящим изобретением предлагаются способы изготовления и управления тонких шлифовальных кругов с образованием структур нетканых волокон при помощи относительно дешевого оборудования, которые могут быть использованы для получения тонких шлифовальных кругов с однородным упрочнением. Тонкие шлифовальные круги, в особенности круги с выступающей ступицей, упрочненные при помощи таких однородных структур нетканых волокон, имеют существенно более высокую стойкость к разрушению за счет выталкивания ступицы в ходе операций шлифования. Предложено также устройство для эффективного изготовления указанных решеток нетканых волокон.

Одним из аспектов настоящего изобретения является создание способа изготовления тонкого шлифовального круга с использованием однородного нетканого волоконного упрочняющего диска, при котором изготавливают указанный диск, помещают его в форму, в которую добавляют, по меньшей мере, один слой смеси абразивного зерна и компонентов органического связующего с образованием однородного ламината, который формуют под давлением с получением нетканого волоконного упрочненного тонкого шлифовального круга, который подвергают отверждению, при этом для изготовления упрочняющего диска используют множество опорных средств, на которые наматывают первую порцию волокна для создания первой параллельной волоконной матрицы в виде зигзага с круговой периферией, а затем наматывают, по меньшей мере, одну дополнительную порцию волокна на множество опорных средств под углом, ориентировочно, от 45 до 135o относительно первой параллельной волоконной матрицы в виде зигзага для создания, по меньшей мере, одной дополнительной волоконной матрицы в виде зигзага с круговой периферией и образуют упрочняющий диск с однородной нетканой волоконной матрицей.

Перед намоткой второй порции волокна осуществляют поворот опорных средств с первой параллельной волоконной матрицей в виде зигзага в положение, смещенное, ориентировочно, на 90o относительно исходного положения, в результате чего вторая порция волокна завершает однородную сетчатую структуру в сочетании с первой порцией волокна, или же поворот опорных средств с первой параллельной волоконной матрицей в виде зигзага в положение, смещенное, ориентировочно, на 45o относительно исходного положения.

Перед намоткой третьей порции волокна, осуществляют поворот опорных средств с первой параллельной волоконной матрицей в виде зигзага второй раз в положение, смещенное, ориентировочно, на 90o относительно исходного положения.

Перед намоткой четвертой порции волокна осуществляют поворот опорных средств с первой параллельной волоконной матрицей в виде зигзага третий раз в положение, смещенное, ориентировочно, на 135o относительно исходного положения.

В качестве множества опорных средств могут быть использованы сегменты подвижной ленты или же фиксированные шпильки, установленные по периметру круговой платформы, диаметр которой, ориентировочно, равен диаметру тонкого шлифовального круга, или два ряда множества подвижных шпилек, при этом ряды смещены относительно друг друга, причем шпильки индивидуально установлены на соответствующем множестве регулируемых рычагов, обеспечивающих возможность перемещения множества шпилек параллельно друг другу.

Волокно наматывают между рядами подвижных шпилек, установленных так, что каждый ряд шпилек имеет возможность параллельного перемещения в направлении, противоположном направлению другого ряда через волокно для протягивания его с образованием параллельной волоконной матрицы в виде зигзага с круговой периферией, при этом для обеспечения контроля натяжения волокна подвижные шпильки приводят в действие последовательно.

Перед намоткой волокна на него может быть нанесено полимерное покрытие.

Матрицы волокон дополнительно нагревают для сцепления первой порции волокна с, по меньшей мере, одной дополнительной позицией волокна для обеспечения внутренней связи волокон.

Способ может дополнительно включать операцию нанесения полимерного покрытия на волокно после его намотки, а также дополнительный нагрев матриц волокон для сцепления первой порции волокон с, по меньшей мере, одной дополнительной порцией волокна для обеспечения внутренней связи волокон.

Другим аспектом изобретения является создание способа упрочнения тонкого шлифовального круга с использованием нетканого волоконного упрочняющего диска, при котором изготавливают указанный диск, помещают его в форму, добавляют, по меньшей мере, один слой смеси абразивного зерна и компонентов органического связующего с образованием однородного ламината, который формуют под давлением с получением нетканого волоконного упрочненного тонкого шлифовального круга, который подвергают отверждению, при этом для изготовления упрочняющего диска вытягивают первый комплект параллельных волокон, захваченных посредством множества опорных средств вдоль поверхности опорной платформы с круговым периметром с созданием первой матрицы дискретных параллельных волокон с круговой периферией, причем каждое волокно вытягивают на достаточное расстояние, чтобы оно пересекало исходную и конечную точки вдоль кругового периметра опорной платформы, отрезают волокна в точках пересечения вдоль кругового периметра опорной платформы при поддержании параллельного положения волокон в первой матрице дискретных волокон, затем вытягивают второй комплект параллельных волокон, захваченных посредством множества опорных средств в направлении, главным образом, перпендикулярном первой матрице дискретных волокон с образованием второй матрицы дискретных волокон, параллельных друг другу и имеющих круговую периферию, причем каждое волокно вытягивают на достаточное расстояние, чтобы оно пересекало исходную и конечную точки вдоль кругового периметра опорной платформы, отрезают волокна в точках пересечения вдоль кругового периметра опорной платформы при поддержании параллельного положения волокон во второй матрице дискретных волокон, приклеивают первую матрицу дискретных волокон ко второй матрице дискретных волокон с образованием упрочняющего диска, содержащего однородную нетканую волоконную матрицу с круговой периферией, после чего снимают упрочняющий диск со множества опорных средств и с опорной платформы.

Перед вытягиванием полотна на него можно нанести полимерное покрытие, при этом для обеспечения сцепления первой матрицы дискретных волокон со второй матрицей дискретных волокон полимерное покрытие на волокнах нагревают.

Для обеспечения сцепления первой матрицы дискретных волокон со второй матрицей дискретных волокон к ним прикладывают давление.

Перед вытягиванием второго комплекта волокон поворачивают первую матрицу дискретных волокон на опорной платформе в положение, смещенное, ориентировочно, на 90o относительно исходного положения.

Устройство для изготовления нетканого волоконного упрочняющего диска для тонкого шлифовального круга согласно настоящему изобретению содержит опорную платформу с круговым периметром, диаметр которой, ориентировочно, равен диаметру тонкого шлифовального круга, множество подающих шпуль, каждая из которых имеет определенное количество волокна, множество зажимов в параллельной решетке, причем каждый зажим приспособлен для захвата конца волокна с усилием, достаточным для вытягивания волокна с подающей шпули, и его протягивания вдоль опорной платформы, а также для отпускания волокна, средство удержания зажимов в параллельном положении в ходе движения вдоль опорной платформы, средство контроля пройденного каждым зажимом расстояния при перемещении зажимов вдоль опорной платформы, средство для отрезания каждого волокна в точках вдоль кругового периметра опорной платформы, средство для обеспечения сцепления первой матрицы дискретных волокон со второй матрицей дискретных волокон для создания однородного нетканого волоконного упрочняющего диска и средство для съема нетканого волоконного упрочняющего диска.

Устройство может дополнительно содержать средство поворота опорной платформы в положение, смещенное под углом, ориентировочно, от 45 до 135o относительно исходного положения множества зажимов.

Средство контроля пройденного каждым зажимом расстояния при перемещении зажимов вдоль опорной платформы представляет собой подвижную верхнюю плиту, которая содержит ряды параллельных канавок, используемых в качестве дорожек, в которых множество зажимов перемещается вдоль верхней платы в ходе вытягивания волокон вдоль опорной платформы.

Средство удержания зажимов в параллельном положении в ходе движения вдоль опорной платформы представляет собой подвижную нижнюю плату, которая содержит ряды параллельных канавок, используемых в качестве дорожек, в которых множество зажимов перемещается параллельно в ходе втягивания волокон вдоль опорной платформы.

Средство для отрезания каждого волокна в точках вдоль кругового периметра опорной платформы выполнено в виде кругового ножа, установленного на опорной раме.

Средство для обеспечения сцепления первой параллельной матрицы дискретных волокон со второй параллельной матрицей дискретных волокон представляет собой прижимную пластину, диаметр которой, ориентировочно, равен диаметру опорной пластины, установленную на опорной раме и приспособленную для вертикального перемещения вдоль оси вращения опорной пластины и для приложения давления, достаточного для обеспечения сцепления смежных волокон за счет полимерного покрытия, нанесенного на волокна.

Устройство может дополнительно включать средство приложения к волокнам тепла, а также, по меньшей мере, один ограничительный зажим для временной фиксации дискретных волокон в ходе отверждения, полимерную ванну и средство протягивания волокон через нее для нанесения полимерного покрытия на волокна со средством нагревания полимерной ванны.

Изготавливаемый способом согласно данному изобретения нетканый тонкий упрочненный шлифовальный круг с центральным установочным отверстием и круговой периферией содержит абразивное зерно, связующие материалы и, по меньшей мере, один нетканый волоконный упрочняющий диск с однородной конфигурацией волокон, расположенных от центрального установочного отверстия до круговой периферии шлифовального круга, причем упрочняющий диск содержит первую параллельную волоконную матрицу в виде зигзага с круговой периферией, а также расположенную под углом, ориентировочно, от 45 до 135o относительно первой параллельной волоконной матрицы, по меньшей мере, одну дополнительную параллельную волоконную матрицу в виде зигзага с круговой периферией, причем при эксплуатации шлифовальный круг обеспечивает увеличение, по меньшей мере, на 10% допустимого центрального усилия по сравнению с контрольным шлифовальным кругом с тканным волоконным упрочняющим диском вместо нетканого волоконного упрочняющего диска.

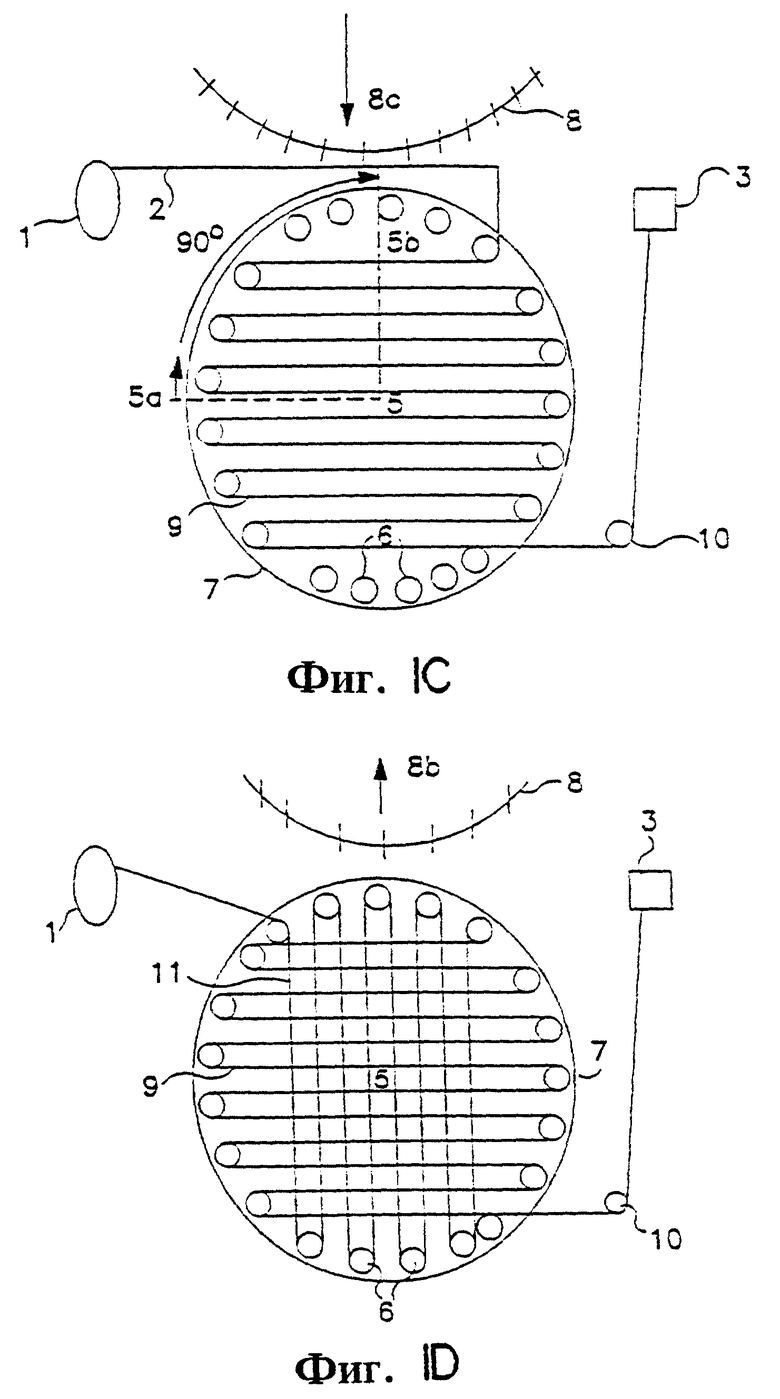

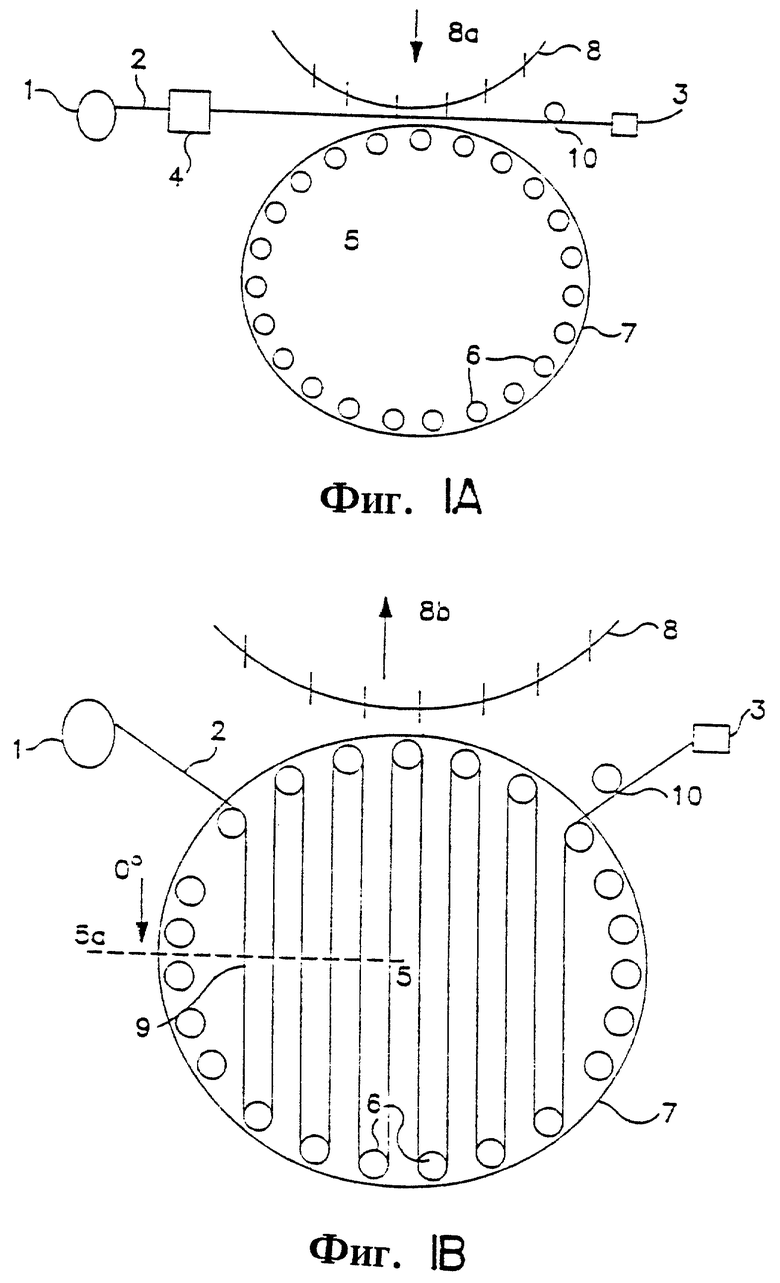

На фиг. 1A-1D показан способ изготовления матриц (решетки) нетканых волокон в виде зигзага, поступающих от одной или двух шпуль (бобин) волокна, с использованием скребка и вращающейся пластины с фиксированными шпильками.

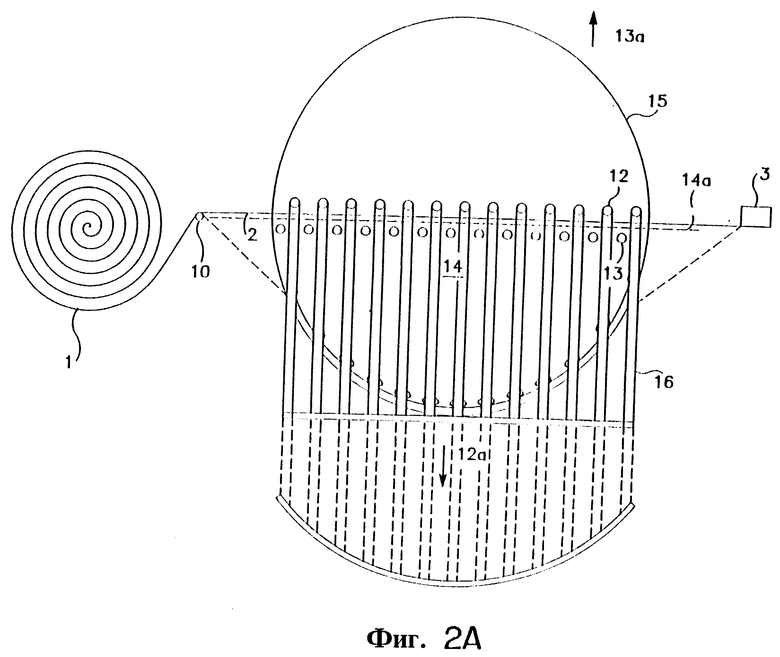

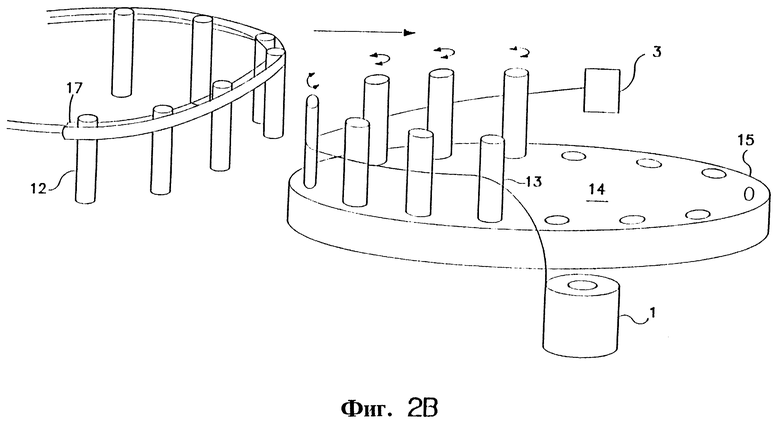

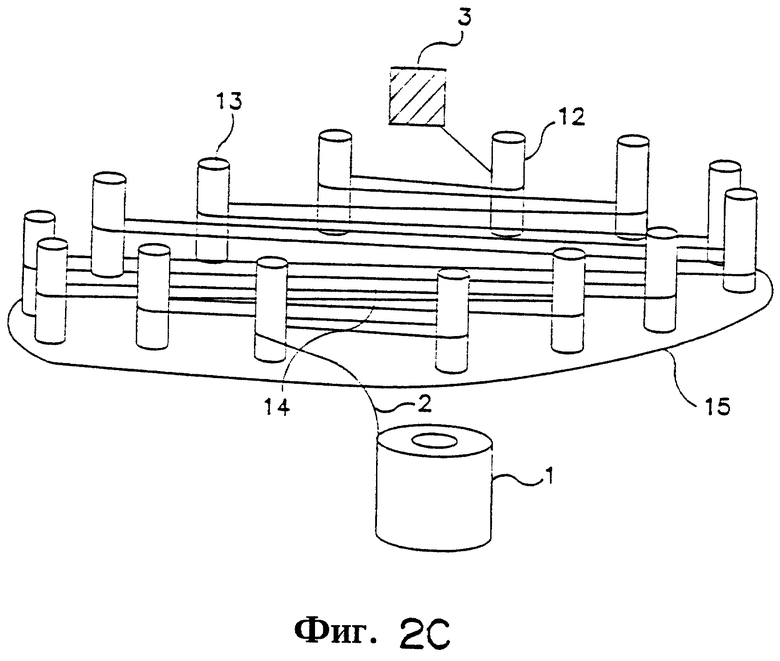

На фиг. 2A-2C показан другой способ изготовления матрицы нетканых волокон в виде зигзага, поступающих от одной или двух шпуль волокна, с использованием подвижных шпилек на круглой платформе.

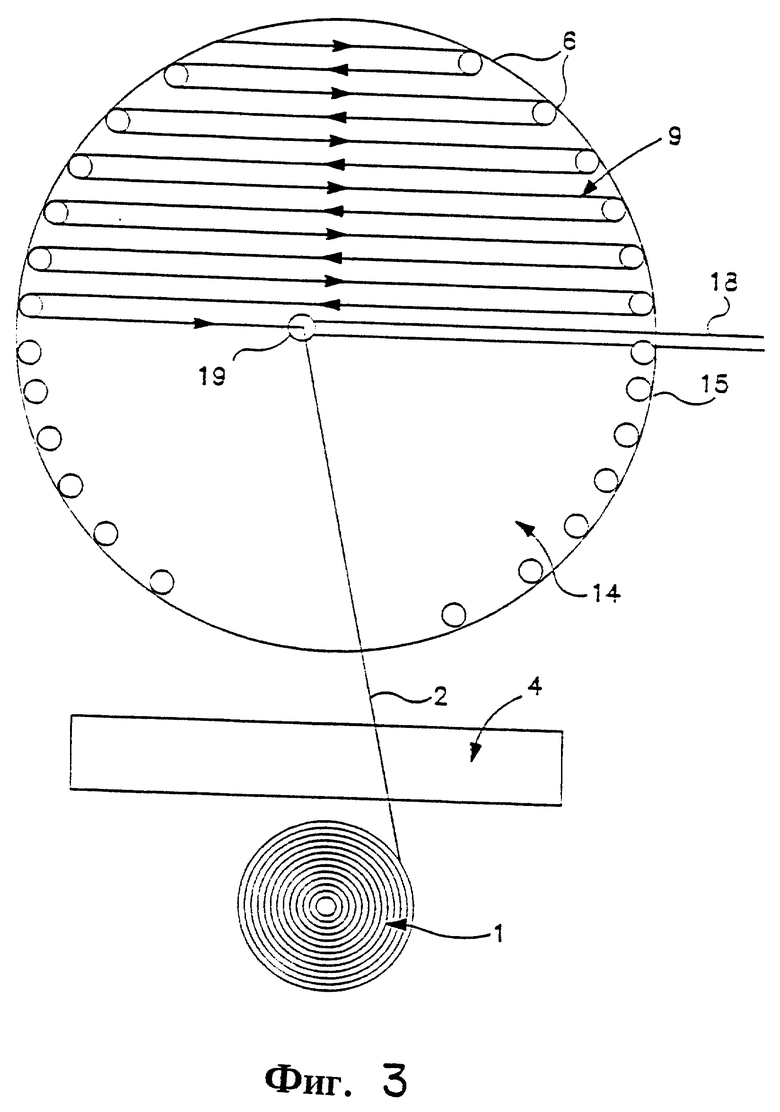

На фиг. 3 показан способ, полезный при изготовлении структуры в виде зигзага нетканых волокон, поступающих от одной или двух шпуль волокна, с использованием рычага челнока на пластине с фиксированными шпильками.

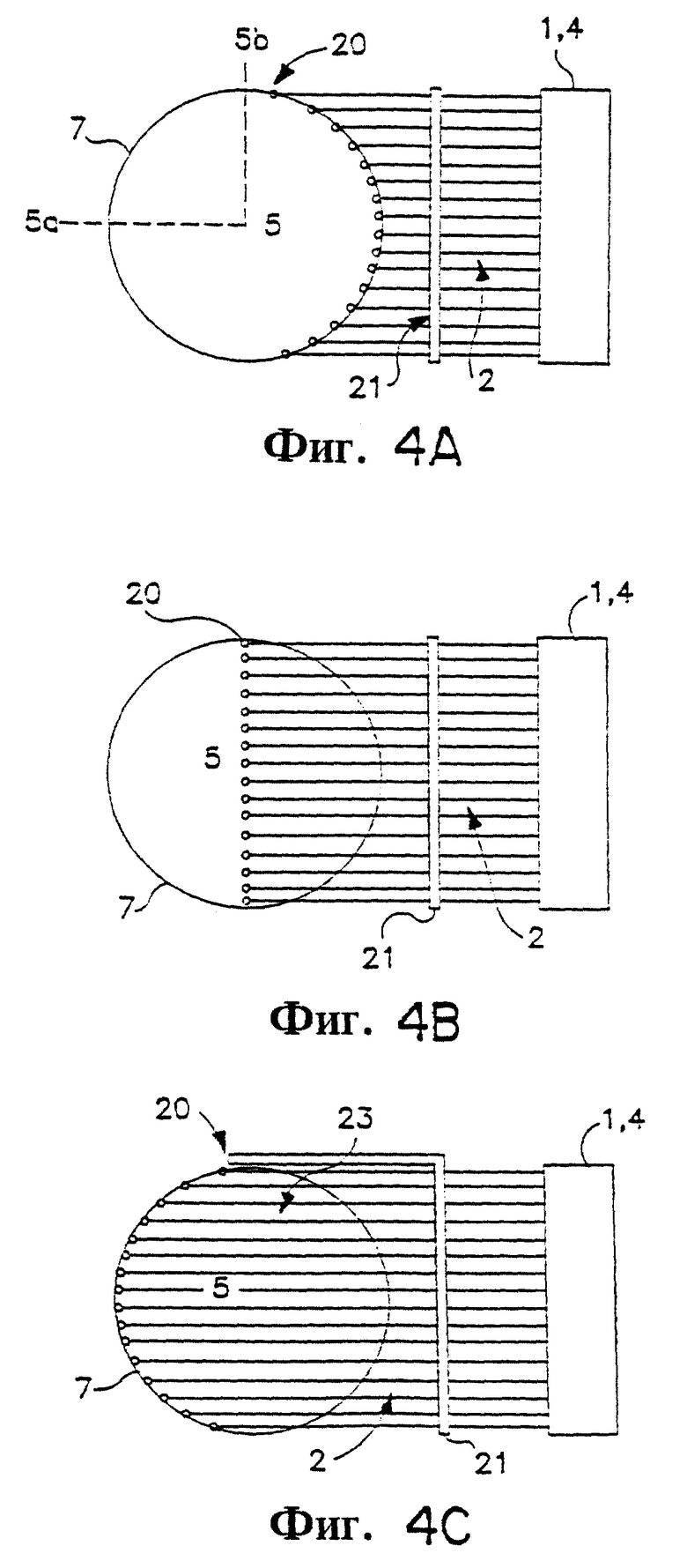

На фиг. 4A-4F показан способ изготовления матрицы нетканых волокон в виде сетчатой структуры (с перекрестной структурой), поступающих от множества шпуль, связанных с подвижными направляющими волокон.

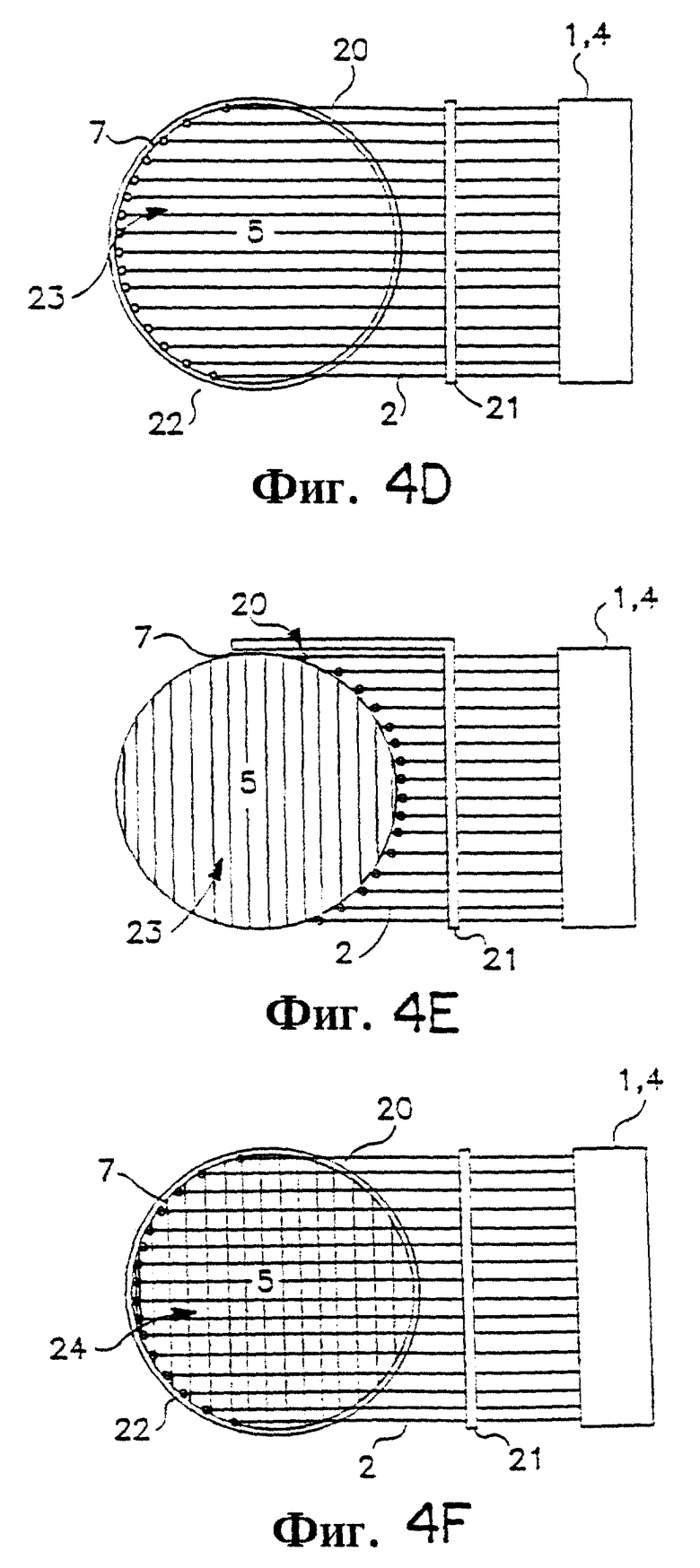

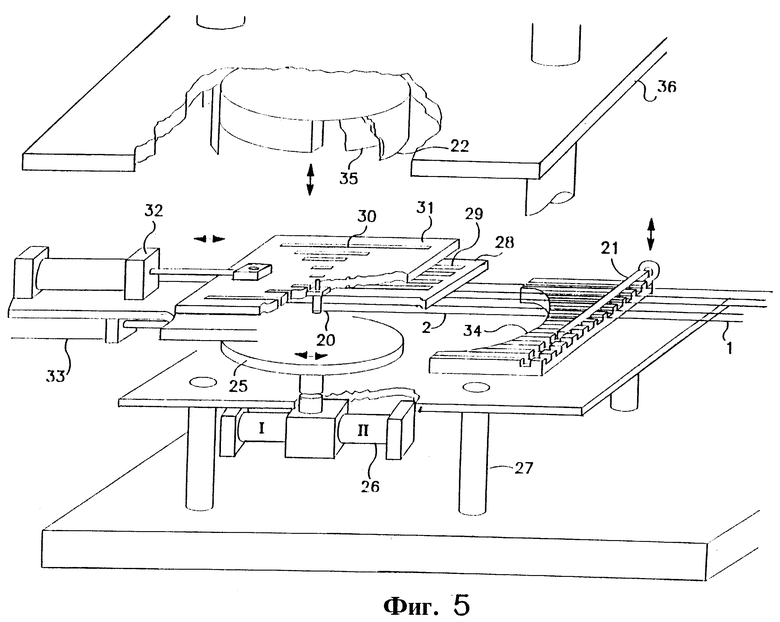

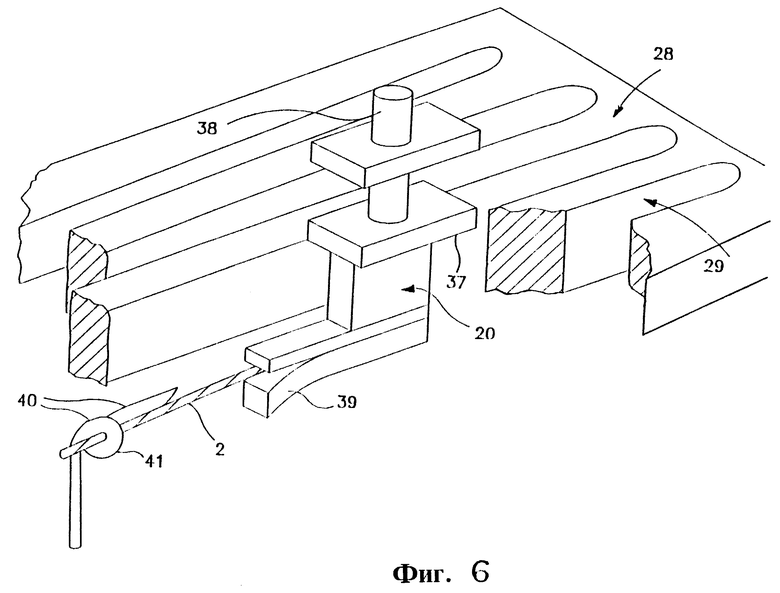

На фиг. 5-6 показано устройство, которое может быть использовано при получении сетчатой структуры нетканых волокон, поступающих от множества шпуль, связанных с подвижными направляющими волокон.

Любые способы и устройства для ориентации волокон могут быть использованы для создания нетканых волоконных упрочнений для тонких шлифовальных кругов, при условии, что в соответствии с настоящим изобретением, упрочнение имеет одинаковое количество волокон в однородном пространственном расположении от ступицы круга до его периметра. Использованный здесь термин "однородный" означает регулярную структуру ячеек, образованных пересечением двух или более волокон, например, структуру в виде сетчатого поля из квадратных ячеек, образованных двумя параллельными волоконными матрицами, установленными под углом 90o друг относительно друга, причем эти структуры имитируют внешний вид ткани. Для максимального повышения безопасности круга и увеличения скорости шлифования предложены способ и устройства создания упрочнений, имеющих главным образом параллельные волокна с конфигурацией в виде сетчатого поля, в которой волокна пересекаются под углами ориентировочно от 45 до 135o, а преимущественно, под углом около 90o.

Предложенные способы и устройства преимущественно выбраны для обеспечения рентабельного автоматизированного изготовления кругов с минимальной потерей волокна. Примеры соответствующих способов и устройств приведены на фиг. 1-6. При способах с использованием схемы в виде зигзага, показанных на фиг. 1-3, может быть использована только одна (или две) подающая шпуля волокон для обеспечения ориентации волокон. При способах с использованием множества дискретных (разрывных) волокон, показанных на фиг. 4A-4F, использовано множество подающих шпуль для ввода волокон в процесс.

На фиг. 1A-1D показаны операции способа формирования матрицы волокон в виде зигзага. Можно видеть, что шпуля 1 подает волокно 2, передний конец которого привязан к анкеру 3. Волокно 2 может быть пропущено через ванну 4 нагретого полимера для осуществления покрытия волокна полимером. Волокно 2 ориентировано по касательной к вращающейся платформе 5 в виде круга, которая содержит множество фиксированных шпилек 6, распределенных по периметру 7 вращающейся платформы 5. Изогнутый скребок 8 размещен вблизи от периметра 7 вращающейся платформы, причем волокно пропускают между скребком 8 и периметром 7 на первой операции способа, как это показано на фиг. 1A. Затем скребок 8 перемещается в направлении 8a в сторону вращающейся платформы 5, захватывая волокно 2 и охватывая волокном 2 участок фиксированной шпильки 6, ближайший к скребку 8, а затем перенося волокно 2 через вращающуюся платформу 5, когда либо скребок 8, либо вращающаяся платформа 5 движутся вертикально, так что волокно 2 зацепляется на остальные фиксированные шпильки 6. Как это показано на фиг. 1B, скребок 8 затем отводится в направлении 8b в его исходное положение, оставляя параллельную направленную (под углом 0o) матрицу волокон 9 в виде зигзага. Затем для покрытия матрицы волокон 9 может быть применено распыление или нанесение полимера; вместо этого или в дополнение к нему может быть использовано протягивание волокна через ванну нагретого полимера. Для завершения ориентации волокна поворачивают вращающуюся платформу 5, например, на 90o от ее исходного положения 5а во второе положение 5b, как это показано на фиг. 1B и 1C, и скребок 8 вновь пропускают над волокном 2 через участок стационарных шпилек 6 на вращающейся платформе 5 и над остальными фиксированными шпильками 6 для обеспечения зацепления волокна 2 и создания параллельной направленной (например, под углом 90o) матрицы волокон 11 в виде зигзага, как это показано на фиг. 1D. После этого матрицы волокон соединяют вместе, например, нагреванием, опционно с распылением полимера для покрытия волоконных матриц 9 и 11 и опционно с приложением давления. Если это желательно для обеспечения лучшего упрочнения, то могут быть созданы дополнительные волоконные матрицы, которые могут быть соединены с исходными волоконными матрицами 9 и 11. Полученный нетканый волоконный упрочняющий диск с сетчатой структурой снимают с фиксированных шпилек 6 и с вращающейся платформы 5 при помощи механических средств (например, при помощи воздушной струи, за счет вакуума, съема вручную, переворота платформы и пр.) и используют в качестве упрочнения для тонкого шлифовального круга.

На фиг. 2A-2C показаны два альтернативных способа создания волоконных упрочняющих дисков с использованием матриц волокон в виде зигзага и подвижных шпилек на опорном диске 14, который может иметь или не иметь вращение, как это желательно для устройства, выбранного для осуществления способа. В соответствии с первым вариантом осуществления этого способа, первый комплект подвижных шпилек 12 установлен в ряд по диаметру опорного диска 14 в его центральной точке 14a или вблизи от нее. Второй комплект подвижных шпилек 13 установлен в ряд по диаметру опорного диска 14 в его центральной точке 14a или вблизи от нее, параллельно первому комплекту подвижных шпилек 12. Каждая из подвижных шпилек 12 закреплена на рычаге 16, который имеет возможность перемещения в направлениях, обозначенных стрелкой 12a. Аналогичные рычаги (не показаны), которые имеют возможность перемещения в противоположном направлении, обозначенном стрелкой 13a, соединены с каждой из подвижных шпилек 13. Волокно 2 протягивают между двумя рядами подвижных шпилек 12 и 13 от подающей шпули 1, причем передний конец волокна закреплен в анкере 3.

Как это показано на фиг. 2A, рычаги 16 могут быть использованы для перемещения шпилек 12 к волокну 2, для захвата волокна 2 и его протягивания по полукругу к периметру 15 опорного диска 14. Одновременно подвижные шпильки 13 перемещаются через волокно 2 в направлении, смещенном на 180o от направления перемещения шпилек 12, захватывая волокно 2 и протягивая его по полукругу к периметру 15 опорного диска 14. Положения по периметру 15 волокна 2, шпилек 12 и рычагов 16 показаны на фиг. 2A пунктиром. Может быть использовано одно (или несколько) натяжное устройство 10 для регулировки натяжения волокна в ходе этой операции. В дополнение к этому, подвижные шпильки 12 и 13 могут работать поочередно для снижения растяжения волокна при его протягивании. У периметра 15 волокно 2 снимают с подвижных шпилек 12 и 13. В зависимости от устройства, выбранного для осуществления указанного способа, второй комплект шпилек может быть использован для формирования второй волоконной матрицы и операции указанного способа могут быть повторены. Альтернативно, при использовании того же самого комплекта шпилек, либо комплект подвижных шпилек 12 и 13, либо опорный диск 14, несущий первую параллельную направленную (под углом 0o) матрицу волокон в виде зигзага, поворачивают на угол от 45 до 135o, а преимущественно на 90o относительно исходной конфигурации, и повторяют операции захвата и протягивания волокон для создания одной или нескольких дополнительных параллельных направленных (например, под углом 90o) матриц волокон в виде зигзага, расположенных сверху от первой волоконной матрицы. Полученную нетканую перекрестную (в виде сетчатого поля) матрицу затем обрабатывают, как это было указано ранее для способа, показанного на фиг. 1A-1D, и используют для изготовления тонких шлифовальных кругов.

В соответствии со вторым вариантом осуществления этого способа, с использованием устройства другого типа, исходное положение и направление движения рядов подвижных шпилек 12 изменяют относительно этих характеристик для рядов подвижных шпилек 13, и волокно 2 скорее толкают в направлении периметра 15 при помощи рядов шпилек 12 и 13, движущихся в противоположных направлениях, чем тянут в направлении периметра 15, как это показано на фиг. 2A.

Для осуществления второго способа, который показан на фиг. 2A-2C, применяют нетканый волоконный диск, который изготовлен так, как это показано на фиг. 2B и 2C. Первый комплект подвижных шпилек 12, размещенных на половине окружности, соединен с подвижным рычагом 17, который первоначально расположен у периметра 15 опорного диска 14. Волокно 2 от подающей шпули 1 протягивают через второй ряд подвижных шпилек 13, установленных на половине окружности у периметра 15 опорного диска 14, причем передний конец волокна закреплен в анкере 3. Подвижный рычаг 17 перемещают к волокну 2 и через волокно 2, подвижные шпильки 13 и опорный диск 14 к периметру 15, протягивая волокно 2 с созданием первой параллельной направленной (под углом 0o) матрицы волокон в виде зигзага, как это показано на фиг. 2C. После этого подвижный рычаг 17 отводят. В зависимости от устройства, выбранного для осуществления указанного способа, альтернативный комплект шпилек может быть использован для осуществления следующей операции; или же поворачивают опорный диск 14, несущий первую матрицу волокон, либо поворачивают подвижные шпильки 12 и 13 совместно с подвижным рычагом 17, на угол ориентировочно от 45 до 135o, а преимущественно на 90o. Затем повторяют операцию протягивания волокна для создания одной или нескольких дополнительных параллельных направленных (например, под углом 90o) матриц волокон в виде зигзага, и завершают волоконные матрицы, как это указано ранее, в результате чего получают нетканый волоконный упрочняющий диск с сетчатой структурой, предназначенный для изготовления тонкого шлифовального круга.

На фиг. 3 показан третий способ создания, с использованием матрицы в виде зигзага, однородного нетканого волоконного упрочняющего диска, предназначенного для изготовления тонкого шлифовального круга. В соответствии с этим способом рычаг челнока 18 направляет по пути в виде зигзага волокно 2, продетое через иглу 19, вдоль опорного диска 14, с зацеплением волокна 2 вокруг каждой из множества фиксированных шпилек 6, размещенных у периметра 15 опорного диска 14, для создания первой параллельной направленной (под углом 0o) матрицы волокон в виде зигзага, причем трассировщик для перемещения рычага челнока 18 может быть использован для ограничения предельных положений периферии волоконной матрицы в виде зигзага.

Опорный диск 14 может являться частью ленточного транспортера производственной линии, частью поворотной платформы, дном формы для шлифовального круга или частью самых разных альтернативных конструкций, которые имеют ориентировочно такой же размер и форму, как и шлифовальный круг, для которого предназначен упрочняющий диск. В зависимости от использованного устройства, либо блок, который содержит рычаг челнока 18, иглу 19 и волокно 2 поворачивают на угол ориентировочно от 45 до 135o, а преимущественно на 90o относительно первой волоконной матрицы в виде зигзага, либо опорный диск 14 поворачивают на заданное расстояние, чтобы сформировать одну или несколько дополнительных волоконных матриц в виде зигзага, а затем соединить их вместе для создания конечного нетканого волоконного упрочняющего диска с сетчатой структурой.

Показанные на фиг. 1-3 способы являются только примерами и не ограничивают объем настоящего изобретения. Способ в соответствии с настоящим изобретением может быть осуществлен и другими путями, при условии, что в нем использовано не более одного источника подачи волокна для каждого типа волокна, помещенного в волоконную матрицу в виде зигзага, причем создается нетканая структура, характеризуемая после соединения со шлифовальным кругом двумерной прочностью и стойкостью к боковым напряжениям, при этом обеспечивается одинаковое количество волокна и однородное размещение волокон от центра до периметра волоконного упрочняющего диска, изготовленного по этому способу. Аналогично, специалистами может быть выбрано самое разнообразное оборудование для получения нетканых волоконных упрочняющих дисков и для изготовления тонких шлифовальных кругов, содержащих такие упрочняющие диски.

Хотя на фиг. 1-3 и показано в общем создание волоконной структуры в виде полного круга, подразумевается, что волоконная матрица может быть сформирована не на всем полном круге, например, на четверти круга или на его трети, описанной опорной платформой, после чего заготовка может быть повернута, например, на 45o и последующие порции волокна могут быть ориентированы (уложены) над участком первой матрицы. Указанным образом волокно не размещают в области центрального отверстия упрочняющего диска, при этом шлифовальный круг может быть изготовлен без необходимости вырезания центрального отверстия для установки круга на шлифовальном станке.

При осуществлении способа ориентации волокна в виде зигзага следует преимущественно соединять волоконные матрицы вместе. Однако и единственная волоконная матрица в виде зигзага может быть использована в качестве индивидуальной детали, на которую помещают (укладывают слоями) одну или несколько волоконных матриц с сетчатой (перекрестной) структурой, причем указанную операцию осуществляют, например, в форме для шлифовального круга, чтобы получить упрочняющий диск. Это может быть осуществлено путем перемещения формы для шлифовального круга на ленте транспортера между первым и вторым участками ориентации волокна, где в форму могут быть помещены первая и вторая волоконная матрица. При дальнейшем перемещении формы на ленте транспортера, поверх волоконных матриц может быть нанесена смесь абразивных зерен и связующего вещества, после чего может последовать размещение в форме третьей и четвертой волоконных матриц.

При изготовлении предпочтительного связанного нетканого волоконного упрочняющего диска преимущественно производят распыление или нанесение иным образом полимера на полуфабрикат волоконных матриц. Волокно без покрытия свободно может быть захвачено и протянуто с образованием матрицы, причем отсутствие липкого полимера обеспечивает свободное движение волокна без создания натяжения, достаточного для обрыва волокон в ходе указанной операции. Однако при использовании оборудования, имеющего соответствующие натяжные устройства и механизмы синхронизации, может быть использована полимерная ванна для покрытия волокна полимером ранее создания волоконной матрицы. При использовании других способов нанесения покрытия полимер может быть нагрет для превращения из твердого в жидкое состояние или для снижения его вязкости в жидком состоянии, или же полимер может быть растворен или разбавлен при помощи растворителя или разбавителя, который в последующем испаряется с обеспечением хорошего качества покрытия волокна. Предпочтительными для последующего использования упрочняющих дисков являются полимеры, которые являются главным образом твердыми при комнатной температуре. Полимерное покрытие волокон является предпочтительным средством предотвращения повреждения волокон при последующем использовании; оно позволяет улучшить сцепление упрочняющих дисков с компонентами шлифовальных кругов и обеспечить фиксацию ориентации волокна при производстве шлифовальных кругов.

На фиг. 4A-4F показан способ изготовления, с использованием множества дискретных (разрывных) волокон, однородного нетканого волоконного упрочняющего диска, предназначенного для изготовления тонкого шлифовального круга. Как это показано на фиг. 4A, каждое из множества волокон 2, которое удерживают параллельно другим волокнам при помощи зажима 21 волоконной матрицы, индивидуально захвачено при помощи множества волоконных направляющих 20. Волокна 2 получают от множества подающих шпуль 1, причем они могут быть пропущены через нагретую полимерную ванну 4 для покрытия волокон полимером. В отличие от способа с образованием матрицы в виде зигзага, в способе с использованием множества дискретных волокон предпочтительно использование полимерной ванны вместо операций последующего распыления или нанесения покрытия, так как натяжение волокон намного более однородное и легкое для контроля, при этом операция предварительного нанесения покрытия является более эффективной.

Волоконные направляющие 20 первоначально устанавливают на половине окружности у периметра 7 поворотной платформы 5, как это показано на фиг. 4A, однако они имеют возможность челночного перемещения вперед и назад по параллельным дорожкам (не показаны) над поворотной платформой 5, от точек на первоначальной (исходной) половине периметра 7 до точек на противоположной половине периметра 7. Движение индивидуальных волоконных направляющих 20 к точкам на половине пути в центре поворотной платформы 5, а затем к противоположной половине периметра 7, показано на фиг. 4B и 4C. Полукруглый участок лезвия ножа 22 отрезает волокна 2 у исходной половины периметра 7, как это показано на фиг. 4D, после чего волоконные направляющие 20 отходят к первоначальной половине периметра 7, где новые волокна 2 подаются в волоконные направляющие 20 при помощи кулачка (не показан). На этом этапе на поворотной платформе 5 уже образована параллельная направленная (под углом 0o) матрица дискретных волокон 23, которая имеет ориентировочно такой же размер и форму, как и тонкий шлифовальный круг, упрочнение которого должно быть осуществлено. Матрицу дискретных волокон 23 поворачивают, как это показано на фиг. 4E, ориентировочно на угол от 45 до 135o, а преимущественно, на 90o, относительно исходного положения 0o. Затем повторяют операции вытягивания множества волокон 2 при помощи волоконных направляющих 20 и обрезания волокон 2, чтобы завершить создание дискретной волоконной матрицы 24 в виде сетчатого поля. Нетканую сетчатую волоконную структуру дополнительно обрабатывают, как это было описано ранее для способа с созданием матрицы в виде зигзага, для получения нетканых волоконных упрочняющих дисков, используемых при изготовлении тонких шлифовальных кругов.

Одно из преимуществ способа с использованием множества дискретных волокон заключается в том, что самые разнообразные типы волокон могут быть использованы в упрочняющем диске. Например, совместно могут быть использованы стеклянные и углеродные волокна или смесь пучков стекловолокон и стеклянных нитей. Количество использованного волокна может быть снижено наполовину путем простого устранения в процессе каждой второй подающей шпули.

На фиг. 5 показано устройство, которое может быть использовано для осуществления способа, показанного на фиг. 4A-4F. Это устройство включает в себя поворотную платформу 25, имеющую средство вращения 26 и стационарное опорное средство 27, нижнюю плату 28 с рядами параллельных канавок 29 и верхнюю плату 30 с сопряженными рядами параллельных канавок 31, причем верхняя плата установлена на подвижном опорном кронштейне 32, а нижняя плата установлена на кронштейне 33, при этом указанные платы расположены на определенном расстоянии над плоскостью поворотной платформы 25.

Движение опорного кронштейна 32 верхней платы 30 побуждает к перемещению каждую направляющую волокна 20, введенную в одну из щелей 31 на верхней плате 30, причем длина соответствующей щели 31 ограничивает путь перемещения этой направляющей волокна 20. Путь перемещения направляющей волокна 20 определяет длину волокна 2, наносимого на платформу 25. Каждая направляющая волокна 20 также введена в одну из щелей 29 на нижней плате 28, причем щели 29 удерживают волокна 2 в параллельной решетке в ходе операции.

Направляющая волокна 20, использованная в устройстве фиг. 5, показана более подробно на фиг. 6. Гайка 37 служит для крепления направляющей волокна 20 в нижней плате 28, таким образом, что направляющая волокна 20 движется по трассе (дорожке), образуемой щелью 29 в нижней плате 28. Головка 38 направляющей волокна движется по трассе, образуемой щелью 31 в верхней плате 30 (не показана), чтобы размещать волокно 2, захваченное пружинистыми стальными губками 39 направляющей волокна 20. Волокно 2 вводится в губки 39 при помощи кулачка 40. При прямом перемещении кулачка 40 он открывает губки 39 и вводит в них конец волокна 2, который смещается вперед в крючке 41, связанном с кулачком 40. Движение указанных компонентов синхронизировано таким образом, что показанное на фиг. 5 и 6 устройство работает непрерывно и автоматически.

Как показано на фиг. 5, круглый отрезной нож 22 и прижимная пластина 35 установлены на подвижной опорной конструкции 36 сверху от поворотной платформы 25. Отрезной нож 22 и прижимная пластина 35 могут перемещаться вертикально для отрезания волокон 2 после образования матрицы дискретных волокон, а также для прижима, опционно с использованием нагрева, волоконных перекрестных матриц для их соединения в упрочняющий диск. Опорная конструкция 36 опционно содержит линейные или кольцевые подвижные зажимы (не показаны) для удержания волокон в заданном положении в ходе операций обрезания, дополнительных операций вытягивания, операций возврата направляющей волокна, операций склеивания, операций съема диска и т.п. Движение отрезного ножа 22, прижимной пластины 35 и опорной конструкции 36 синхронизировано с движением поворотной платформы 25, направляющих волокна 20, кулачков 40 и других компонентов устройства для обеспечения непрерывной и автоматической работы.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, для обеспечения необходимой точности в системе использована пневматика для управления поворотными исполнительными устройствами, поршнями и другими подвижными узлами. Альтернативно, в устройстве могут быть использованы электродвигатели, связанные с различными приводными механизмами. Управление процессом преимущественно осуществляется при помощи одного или нескольких компьютеризованных контроллеров.

К показанному на фиг. 5 и 6 устройству могут быть добавлены другие компоненты, если это желательно для данного производственного оборудования или для данного шлифовального круга. Например, для упрочнения шлифовальных кругов диаметром 17,8 см (7 дюймов) или 22,9 см (9 дюймов) кольцевой зажим для удержания на месте в ходе последующей обработки матрицы дискретных волокон обычно не требуется; однако это может потребоваться для кругов большего диаметра. На поворотной платформе могут быть дополнительно предусмотрены зубцы или канавки, обладающие возможностью вертикального перемещения для удержания на месте волоконной матрицы при проведении некоторых операций, которые затем отводятся в резервное положение, когда в них нет необходимости.

Компоненты устройства могут иметь самую разнообразную форму и конструкцию. Например, на чертежах показаны прямоугольные нижняя плата 28 и верхние платы, однако они могут быть круглыми или иметь другую форму и размер для облегчения модификаций устройства. Устройство должно обладать адаптацией к изготовлению дисков различных размеров для различных шлифовальных кругов. Так, например, в соответствии с предпочтительным вариантом осуществления настоящего изобретения, устройство может быть снабжено сменными узлами и может перенастраиваться на изготовление дисков большего или меньшего диаметров, необходимых для упрочнения шлифовальных кругов. Для увеличения срока службы оборудования устройство преимущественно изготовлено из прочных металлов, таких как нержавеющая сталь, хотя могут быть использованы и другие материалы, когда конструкция оборудования, его стоимость, ремонт или эксплуатация делают применение прочных металлов нежелательным.

Используемые в соответствии с настоящим изобретением волокна включают в себя, но без ограничения, стекловолокно, углеродное волокно, волокно из бора, арамида, поликрилонитрила, из полиэтилена высокой плотности и т.п., волокно из керамики, такой как карбид кремния или оксид алюминия, а также из их комбинаций. Нашли, что для данного применения желательно использование смеси пучков стекловолокон и волокон органического полимера. Могут быть также использованы отдельные, или нескрученные пряди волокон (пучки волокон, ровница), или множество скрученных прядей волокон (пряжа), или же их комбинация. В соответствии с предпочтительным вариантом осуществления настоящего изобретения используют пучки стекловолокон (ровницу). Подходящие стекловолоконные материалы могут быть получены на фирмах CertainTeed Corporation, Owens-Corning Fiberglas, PPG Corporation, а также у других поставщиков. Несмотря на то, что полимерное покрытие волокна не является обязательным, оно является предпочтительным, в особенности для стекловолокна.

Полезные в данном применении полимеры включают в себя, но без ограничения, фенольные материалы различного состава и качества, в том числе резолы и/или новолаки, с агентами сшивания или без них; эпоксидные смолы; ацетатные полимеры: полимочевину и их комбинации и производные. Подходящими полимерами являются термопластичные полимеры, так что полимер может склеивать волокна вместе в точках их пересечения для удержания в ходе изготовления упрочняющего диска, а затем соединять вместе упрочняющие диски в ходе изготовления шлифовального круга. Подходящие полимеры выдерживают температуры ориентировочно до 180oC без деградации и сохраняют функциональные свойства после осуществления процессов горячего прессования, которые обычно используют для изготовления упрочненных шлифовальных кругов. Покрытие преимущественно содержит ориентировочно от 10 до 60, а преимущественно от 25 до 45 вес.% полимера от веса волокна.

Нетканые волоконные упрочняющие диски в соответствии с настоящим изобретением могут быть использованы для повышения прочности шлифовальных кругов различной формы и размера. В зависимости от требований создаваемой упрочнением прочности круга, ячейки открытого пространства, ограниченные пересечениями волокон в упрочняющих дисках, преимущественно имеют размер ориентировочно от 0,1 мм до 10 мм, а предпочтительно ориентировочно от 1 мм до 5 мм. Диски в соответствии с настоящим изобретением наиболее полезны для упрочнения тонких шлифовальных кругов, предназначенных для операций чернового шлифования, обдирки, отрезания и других операций шлифования с высокой скоростью, требующих удаления больших объемов металла. Типичные шлифовальные круги этого класса описаны в патентах США US-A-4,253,850, US-A-4,338,357, US-A-4,230,461, US-A-4,657,563 и US-A-4,800,685, которые включены в данное описание в качестве ссылки. Такие шлифовальные круги обычно содержат абразивное зерно одного или нескольких видов (ориентировочно 24-60 об.%), такое как плавленый оксид алюминия (плавленый глинозем), плавленый оксид алюминия - диоксид циркония, спеченный оксид алюминия - диоксид циркония, спеченный оксид алюминия (полученный при помощи золь гель процесса или посеянного золь гель процесса), спеченный боксит и карбид кремния; органическое или полимерное связующее, обычно фенольно-альдегидный полимер или эпоксидную смолу (ориентировочно 30-70 об.%); и различные наполнители, разрыхляющие материалы и технологические добавки, такие как криолит, кианит, карбид кремния, сульфиды, сульфаты, галиды, хлориды, фториды и их смеси.

При проведении сборки упрочненного шлифовального круга, нетканый волоконный упрочняющий диск помещают на дно формы, в форму добавляют смесь зерна, связующего и других компонентов, затем сверху с заглублением в форму помещают второй нетканый волоконный упрочняющий диск, после чего форму герметизируют и прикладывают давление, опционно совместно с нагревом, затем производят отверждение в процессе нагрева при температуре около 130-200oC, после чего из формы извлекают готовый круг. Специалистами могут быть внесены в этот базовый процесс изменения для получения кругов различных типов, которые имеют различную степень упрочнения в определенных зонах круга.

Упрочнение шлифовальных кругов при помощи нетканых волоконных матриц в соответствии с настоящим изобретением позволяет обеспечивать большую прочность по сравнению с упрочнением эквивалентных кругов при помощи стеклоткани. Без построения какой-либо теории, можно полагать, что тканые конфигурации стеклоткани создают напряжения в точках пересечения волокон, что усиливается при обработке в ходе изготовления ткани, в то время как подобные напряжения в нетканых волоконных матрицах отсутствуют. Указанные напряжения ослабляют волокна, что приводит к разрыву волоконного упрочнения при малой нагрузке, в особенности при приложении боковой нагрузки.

Пример 1

В этом примере описано приготовление тонких шлифовальных кругов, упрочненных при помощи способа в соответствии с настоящим изобретением, и показана повышенная стойкость кругов к выбиванию ступицы при приложении боковых нагрузок.

Упрочняющие диски, которые содержат пересекающиеся под углом 90o матрицы дискретных волокон, были изготовлены вручную из пучков стекловолокна из материалов Style 184, поставляемых фирмой Industrial Polymers and Chemicals. Ориентация волокон в упрочняющем диске производилась вручную, главным образом как это описано для способа, показанного на фиг. 4A-4F.

Для контрольного круга упрочняющие диски вырезались из стеклоткани (ткань Style 184, поставляемая фирмой Industrial Polymers and Chemicals).

Шлифовальные круги (тип 1, плоский, диаметром 7 дюймов (17,78 мм) и толщиной 1/8 дюйма (0,32 мм) были изготовлены из состава, который содержит 72,9 вес.% коричневого зерна оксида алюминия (размер 36 единиц зернистости, поставляется фирмой Washington Mills) в качестве абразивного зерна, 27,1 вес. % смеси органического связующего (полимер новолак, поставляется фирмой Oxychem) и наполнителей (сульфат калия и сульфид железа). Упрочняющий диск был уложен в форму шлифовального круга размерами 71/8 дюйма (18,1 см), абразивное зерно и связующее перемешали и добавили в форму другой упрочняющий диск поверх смеси. Эти компоненты были сжаты под давлением 703,1 кг/см2 в течение 10 секунд при комнатной температуре, после чего были отверждены при температуре до 200oC. Затем круги извлекли из формы и провели испытание на разрушение при увеличении скорости резания в соответствии с требованиями испытания ANSI, а также испытание на максимум центральной нагрузки от напряжений боковой силы (тест с кольцом при скорости приложения нагрузки 0,05 дюймов/в минуту на универсальной испытательной машине, когда нагрузку прикладывают к фланцу шлифовального круга с нарастанием от нуля до разрушения круга) и испытание для нахождения отношения G (отношение скорости удаления металла к скорости износа круга) при обработке заготовки в виде трубы из углеродистой стали, при приложении нагрузки 12 кг к шлифовальному шпинделю; в ходе шлифования производилось измерение потребляемой мощности.

Приведенные в таблице результаты показывают приблизительно одинаковые характеристики шлифования для тканых и нетканых видов упрочнения, при существенном увеличении (около 25%) стойкости к выталкиванию центра (ступицы) с разрушением круга. Таким образом, использование нетканых волоконных упрочняющих дисков в соответствии с настоящим изобретением в тонких шлифовальных кругах позволяет повысить прочность кругов по сравнению с тканым волоконным упрочнением.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2121427C1 |

| ШЛИФОВАЛЬНЫЕ КРУГИ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2153411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2151045C1 |

| СТРУКТУРИРОВАННЫЕ АБРАЗИВЫ СО СЦЕПЛЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ПОРОШКАМИ | 1998 |

|

RU2173251C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2122934C1 |

| АБРАЗИВНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ И СТЕКЛОВИДНАЯ СВЯЗКА ДЛЯ НЕГО | 1996 |

|

RU2135344C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ТКАНЕЙ С УПРОЧНЯЮЩИМИ ДИСКРЕТНЫМИ ПОЛИМЕРНЫМИ ОБЛАСТЯМИ (ВАРИАНТЫ) | 2002 |

|

RU2303525C2 |

| СПОСОБ ГЛУБОКОЙ ПЕЧАТИ ДЛЯ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ПОВЕРХНОСТЕЙ С НАНЕСЕННЫМ РЕЛЬЕФОМ | 1997 |

|

RU2173631C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИЗДЕЛИЯ И ШЛИФОВАЛЬНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ | 1997 |

|

RU2169068C2 |

| ИЗДЕЛИЕ С АБРАЗИВНЫМ ПОКРЫТИЕМ (ВАРИАНТЫ) | 1995 |

|

RU2139786C1 |

Изобретение относится к изготовлению абразивного инструмента. Тонкий шлифовальный круг изготавливают с использованием однородного нетканого волоконного упрочняющего диска, который получают путем намотки либо вытягивания нескольких порций волокна, размещенных на опорных средствах. Каждую из последующих порций волокон располагают под углом относительно предыдущей с образованием волоконной матрицы в виде зигзага с круговой периферией. Предусмотрено склеивание матриц волокон с образованием упрочняющего диска. Устройство для изготовления упрочняющего диска содержит опорную платформу, множество подающих шпуль с волокном, множество зажимов, каждый из которых приспособлен для захвата конца волокна с усилием, достаточным для вытягивания волокна с подающей шпули и его протягивания вдоль опорной платформы. Устройство содержит средство для обеспечения сцепления матриц дискретных волокон. Нетканый тонкий упрочненный шлифовальный круг имеет центральное установочное отверстие и, по меньшей мере, один нетканый волоконный упрочняющий диск с однородной конфигурацией волокон, расположенных от центрального установочного отверстия до круговой периферии. Упрочняющий диск выполнен в виде нескольких параллельно установленных волоконных матриц. Технический результат изобретения выражается в возможности получения однородной эффективной структуры упрочнения шлифовального круга. 4 с. и 26 з.п. ф-лы, 1 табл., 6 ил.

| Способ изготовления абразивных кругов | 1991 |

|

SU1798149A1 |

| Отрезной абразивный круг | 1990 |

|

SU1738627A1 |

| US 3597884, 10.08.1971 | |||

| US 3805457, 23.04.1974 | |||

| СПОСОБ И КОМПЛЕКТ ДЛЯ ПЕРЕГРУЗКИ ТРУБ С ТРАНСПОРТНОГО СУДНА НА СУДНО-ТРУБОУКЛАДЧИК | 2010 |

|

RU2540206C2 |

| DE 3830819 A1, 01.03.1990 | |||

| DE 4244476 A1, 07.07.1994. | |||

Авторы

Даты

2001-02-10—Публикация

1997-08-22—Подача