(54) МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1086626A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU965749A1 |

| Абразивная масса | 1990 |

|

SU1794638A1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1414604A1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1743827A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1391863A1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU887593A1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1114538A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АБРАЗИВНОЙ МАССЫ | 2005 |

|

RU2299118C2 |

1

Изобретение. относится к производству .абразивного инструмента на органическом связующем, преимущественно отрезных абразивных кругов и кругов обдирочного шлифования, обеспечивающих снижение усилия резания и повьпиение производительности обработки за счет применения активных веществ в составе круга.

Известна абразивная масса, состоящая из абразива, бакелита, криолита, асбеста, пирата и сернокислого аммония в количестве 0,1- 3,1 мас.% 1.

Введение сернокислого аммония преследует цель снизить температуру в зоне контакта при силовом обдирочном шлифовании.

Однако применение сернокислого аммония ввиду его гигроскопичности может приводить к разупрочнению полимерной матрицы отрезного круга, работающего при высоких скоростях и механических нагрузках. Влагопоглощение, существенно усиливается при хранении отрезных кругов, приводит к резкому снижению стойкости отрнгзных. кругов и уменьшению коэффициента шлифования.

Цель изобретения - повьпление стойкости абразивного отрезного инструмента и его работоспособности.

Указанная цель достигается тем, что & массу, содержащую абразивное зерно, наполнитель, бакелитовую связку и модифицирующ) добавку, в качестве модифицирующей добавки

введена соль Мора (N Н, ,

а все компоненты I взяты в следующем соот10ношении, мае. %:

Абразивное зерно73-78

Жндкий бакелит4,6-7,0

Пульвербакелит8,3-13,2

Наполнитель,

15

(криолит)5,2-9,8

Соль Мора0,1-2,5

С целью экспериментальной проверки модифицированной солью Мора абразивной мае сы, последнюю испытывали в производствен20ных условиях при изготовлении абразивных армированных отрезных кругов Д 300x3x32 мм.

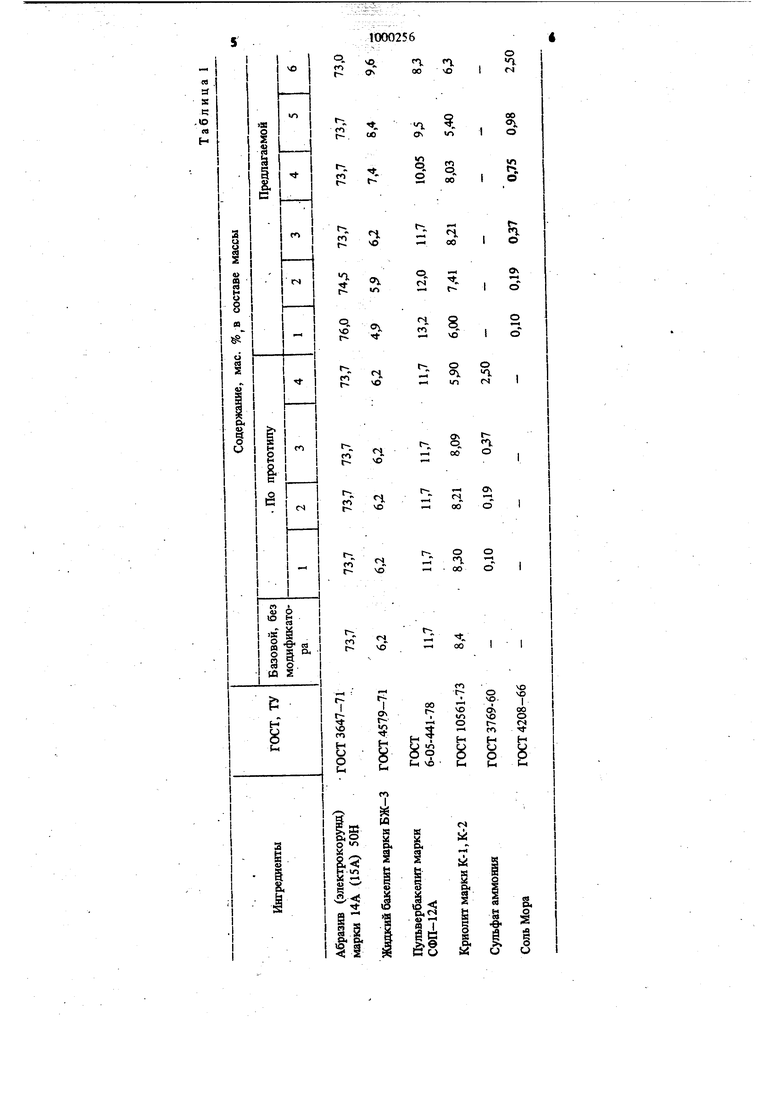

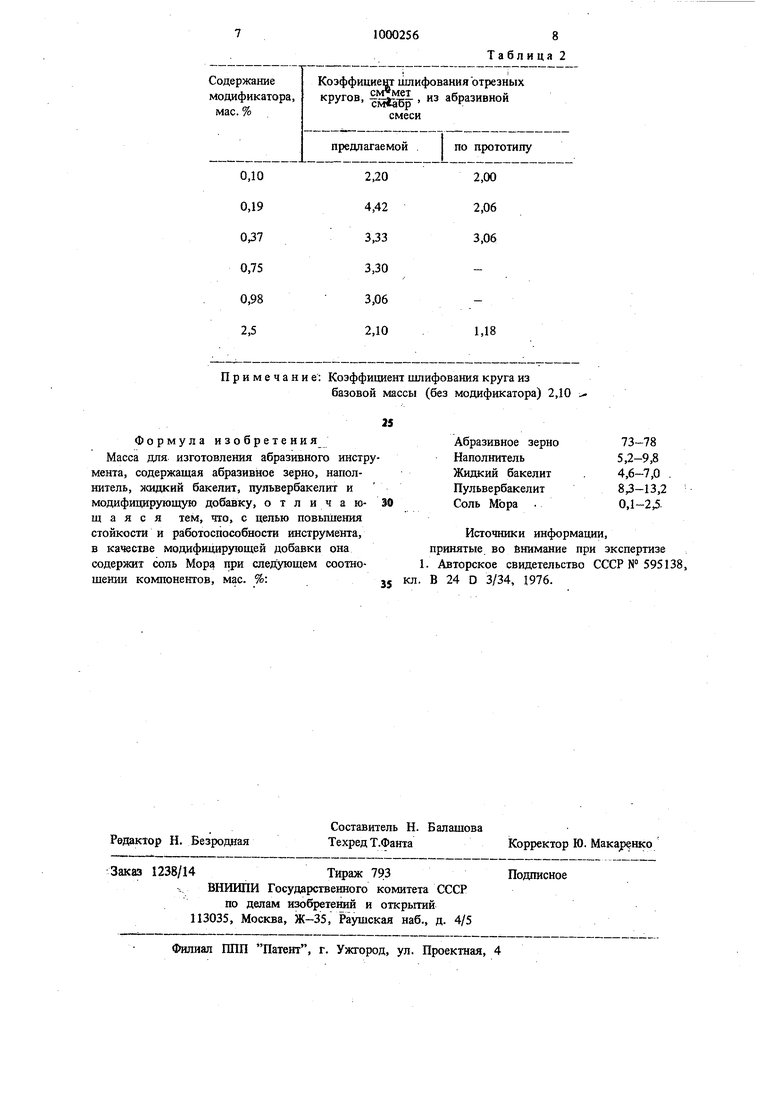

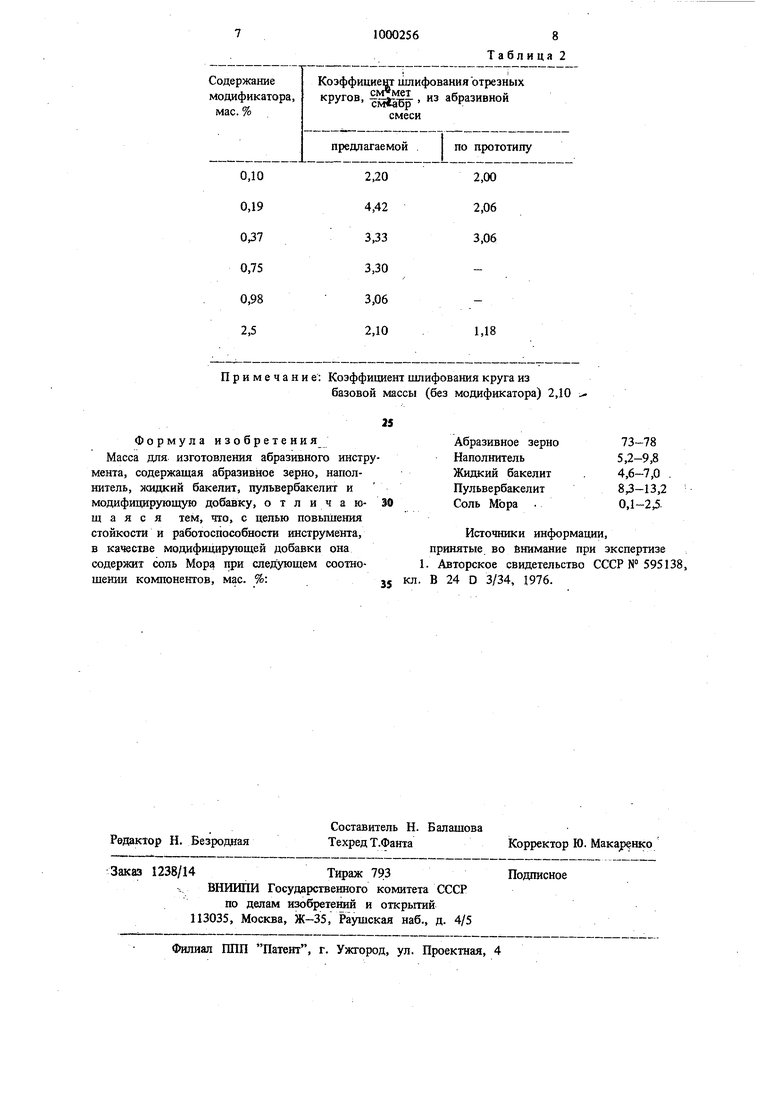

Примеры составов модифицированных масс, используемых при испытании, контрольные 3100 составы масс (по прототипу), а также состав базовой абразивной массы, применяемой в промышленности (ГОСТ 21963-76 и ТУ2-036-761-78), приведены в табл. 1. При изготовлении модифицированных абра зивных кругов соль Мора(МИ |2-504-Ге50д-6Н20 в порошкообразном состоянии вводят в смеситель после загрузки абразивного зерна (электрокорунд) и жидкого бакелита и перемешивают J,5 мин. Затем вводят порошок пульвербакелита и перемешивают 2 мин. Последним вводится наполнитель (криолит), после чего абразивная масса перемешивается в течение 1,5 мин. Готовую. абразивную массу протирают через сито № 1,6 и из нее прессуют пти 70° С армированные двумя стеклосетками круги Д 300x3x32 мм. Полимеризацию кругов проводят в бакелизаторах п|зи ступенчатом нагреве от 20 до 195°С в течение 23 ч. Одновременно из компонентов тех же ма рок была изготовлена абразивная масса по применяемой в промьшшенности рецептуре (базовый объект), а также масса, модифицированная сульфатом аммония (контрольная масса), из которых были отпрессованы базовые и контрольные круги соответственно. Все круги испытывают при резке прутка диаметром 25 мм из нержавеющей стали Х18Н10Т с целыо определения коэффициента шлифования. Результаты испытаний представлены в табл. 2. Как показали результаты испытаний, модифицированные солью Мора отрезные круги отличаются повьш1еш1ой износостойкостью по сравнению с контрольными и базовыми кругами. Так, коэффициент шлифования кругов, содержаших 0,19 мас.% соли Мора, в 2 раза выше, чем у базовых кругов, и на 214- 144% выше, чем у контрольных кругов, модифицированных сульфатом аммония. Таким образом, введение в состав абразивной массы соли Мора взамен сульфата ам мония дает положительный эффект, выража4ющнйся в существенном увеличении коэффициента шлифования. Установлено также, что для модифицированных кругов уменьшается усилие резания по сравнению с базовыми кругами. Соль Мора как активная добавка, введенная в предлагаемом соотношении в состав абразивного изделия, оказывает двойное действие. В процессе абразивной обработки соль Мора при повышенных температурах разлагается с выделением серной кислоты и окислов серы, активно воздействуя на вскрытую поверхность металла с образованием сульфатной пленки. Механическая прочность сульфатной пленки намного ниже прочности металла, что приводит к снижению усилия резания, повышению коэффициента шлифования и работоспособности отрезного круга. Разложение соли Мора, происходяшее при температурах шлифования, сопровождается также эндотермическим эффектом, что приводит к снижению температуры в зоне контакта. Кроме того, соль Мора принимает активное участие в процессе поликонденсации фенолформальдегидного связуюшего при получении абразивной массы и при изготовлении, прессовании и бакелизации кругов, поддерживая кислотность среды в определенных пределах. Учитывая, что эффект модификации абразивной массы усиливается с уменьшением содержания активной добавки до 0,19 мас.%, можно сделать допущение, что действие модификатора проявляется при его применении в малых дозах, которые не разупрочияют полимерную матрицу бакелитовой связки. Экспериментально установлено, что эффект модификации солью Мора проявляется при ее содержании в абразивной массе от 0,10 до 2,50 мас.%. При этом коэффициент шлифования модифицированных кругов выше в среднем на 100-150%, чем у контрольных кругов, и на 150-220% выше, чем у выпускаемых промышленностью кругов.

Примечание: Коэффициент шлифования круга из

базовой массы (без модификатора) 2,10

Формула изобретения Масса для изготовления абразивного инструмента, содержащая абразивное зерно, наполнитель, жидкий бакелит, пульвербакелит и модифицирующую добавку, отличаю- 30 щ а я с я тем, что, с целью повышения стойкости и работоспособности инструмента, в качестве модифицирующей добавки она содержит соль Мора при следующем соотношении компонентов, мае. %:35

73-78 5,2-9,8 4,6-7,0 . 8,3-13,2 0,1-2Д

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №595138, кл. В 24 D 3/34, 1976.

Авторы

Даты

1983-02-28—Публикация

1982-01-22—Подача