(54) АБРАЗИВНЫЙ КРУГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Прерывистый шлифовальный круг | 1987 |

|

SU1495104A1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ КРУГОМ С ПРЕРЫВИСТОЙ И НЕПРЕРЫВНОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2155661C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ КРУГОМ С ВИНТОВОЙ ПРЕРЫВИСТОЙ ПОВЕРХНОСТЬЮ | 2001 |

|

RU2203794C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| СПОСОБ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230650C1 |

| ПРЕРЫВИСТЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230653C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОЙ ИМПРЕГНИРОВАННОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270748C1 |

| Кольцевое сверло | 1983 |

|

SU1186405A1 |

| Абразивный круг | 1983 |

|

SU1085800A1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

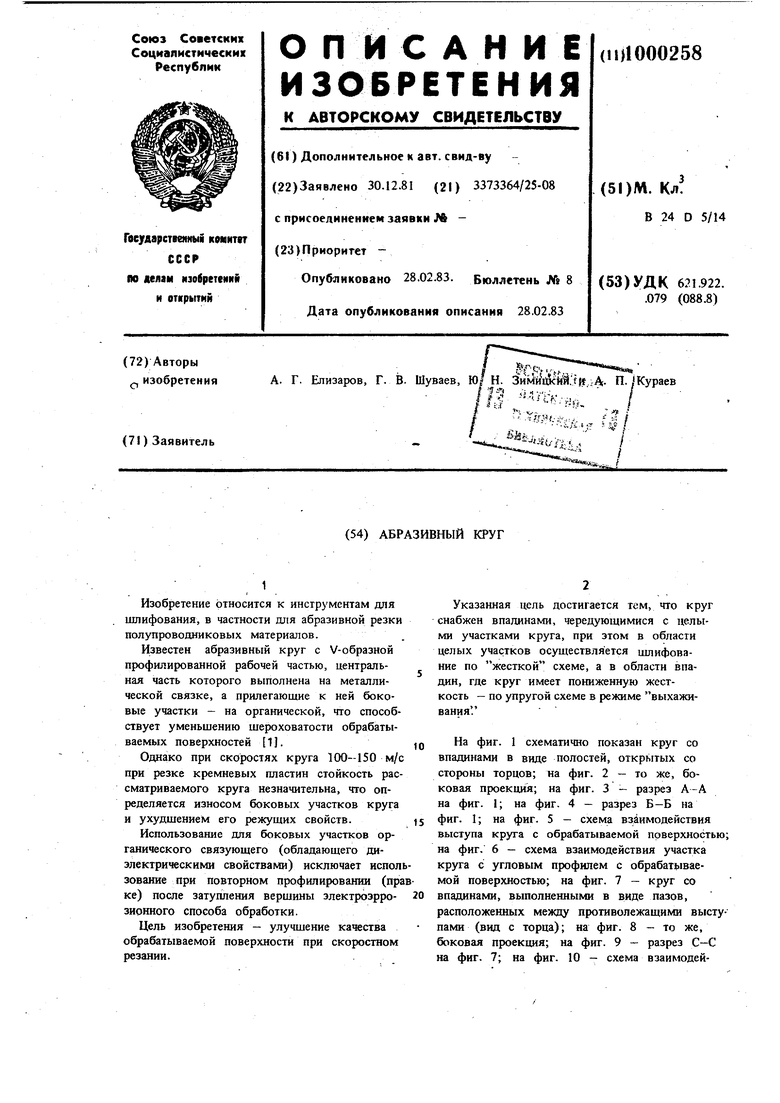

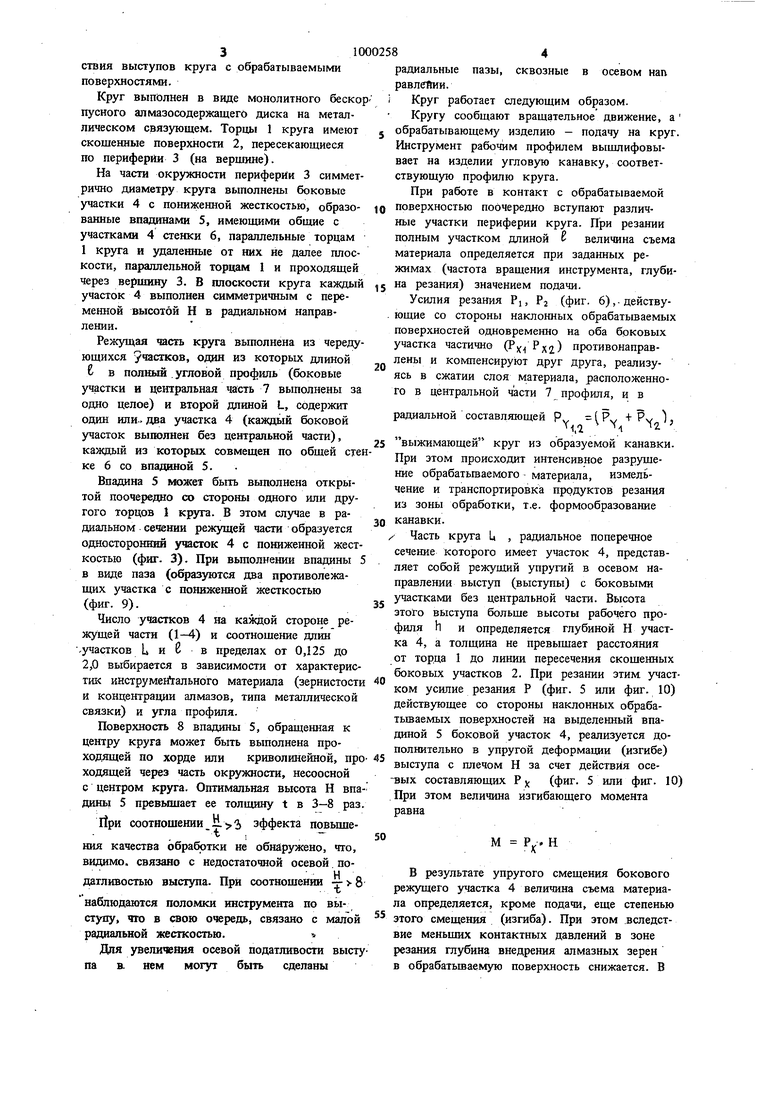

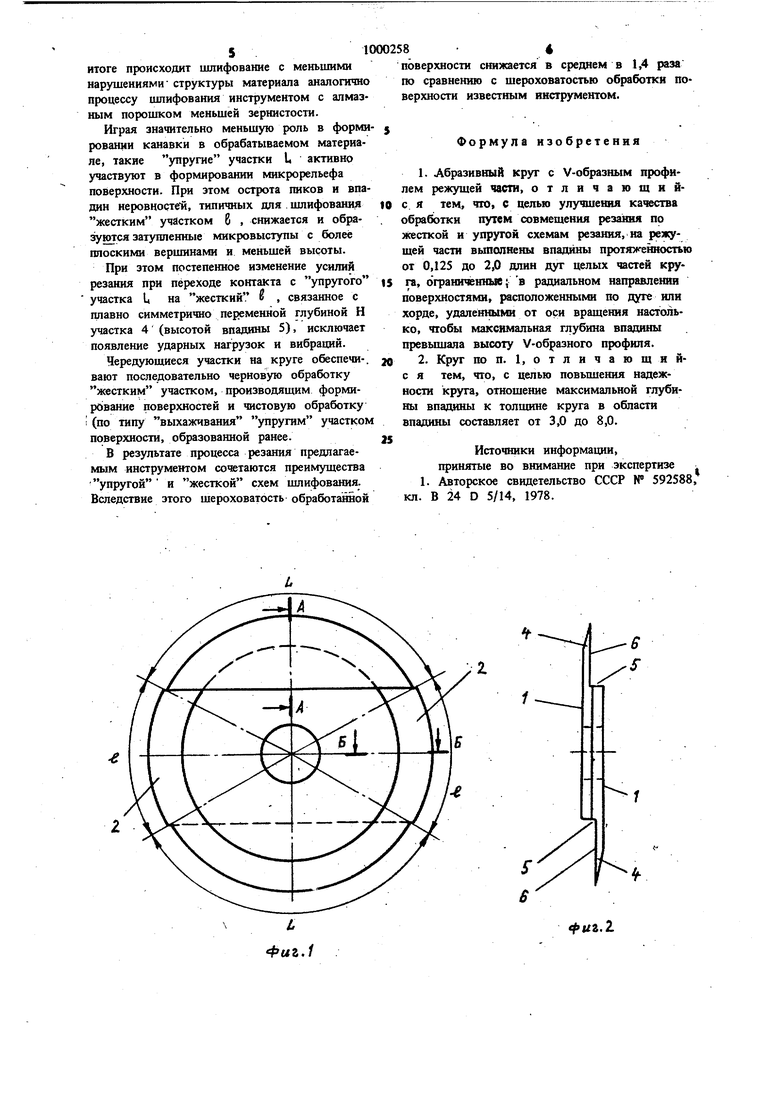

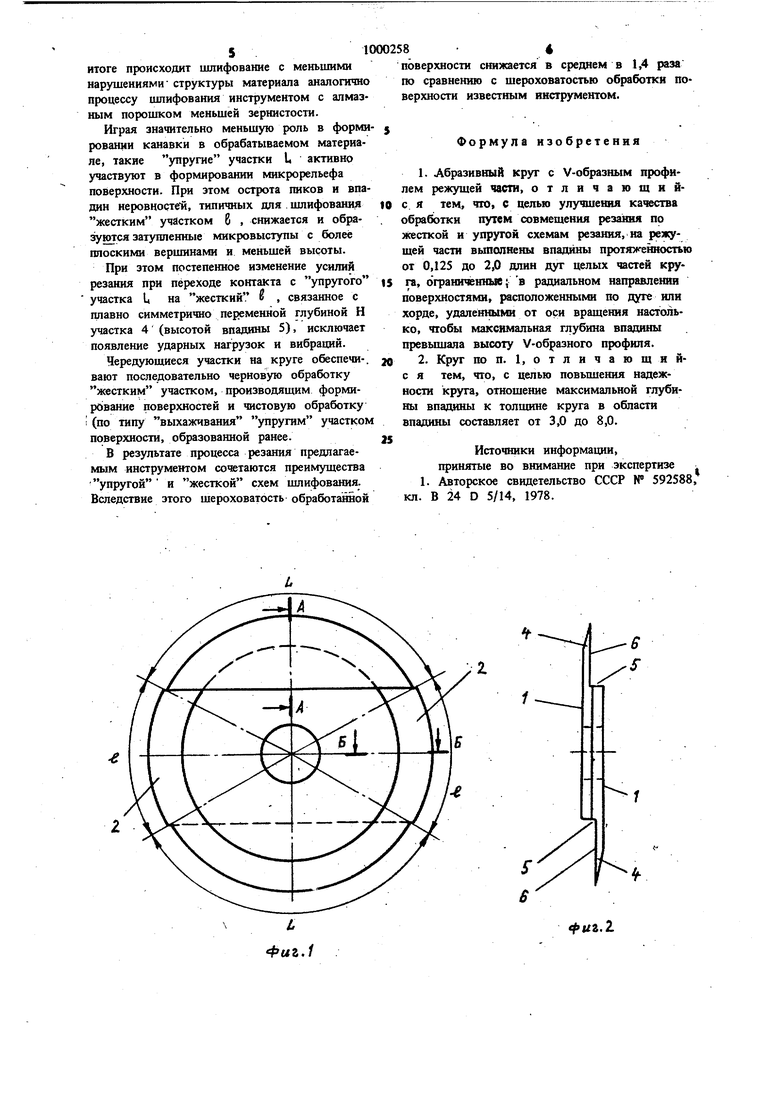

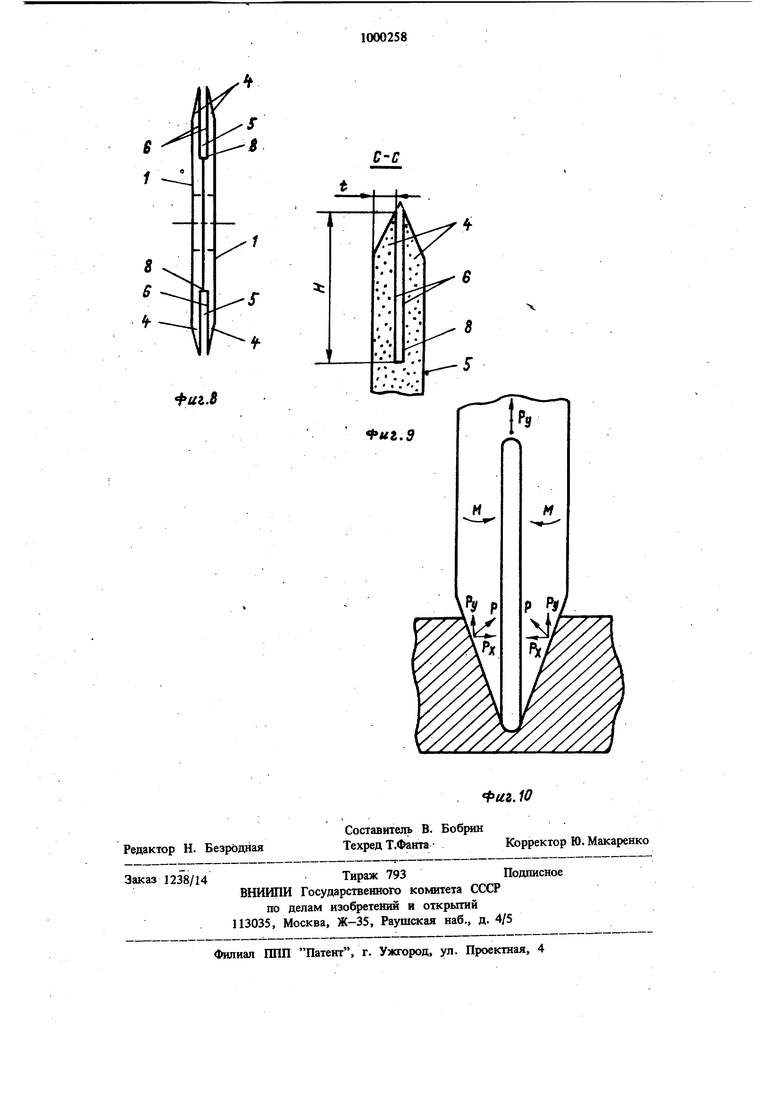

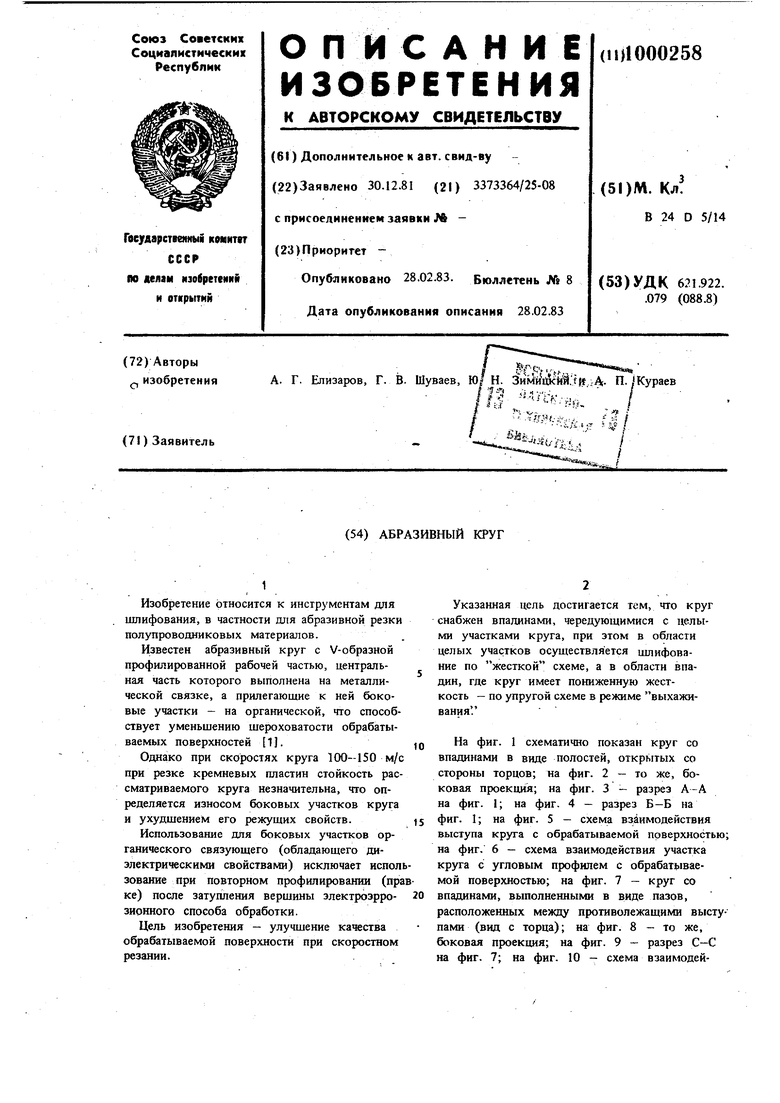

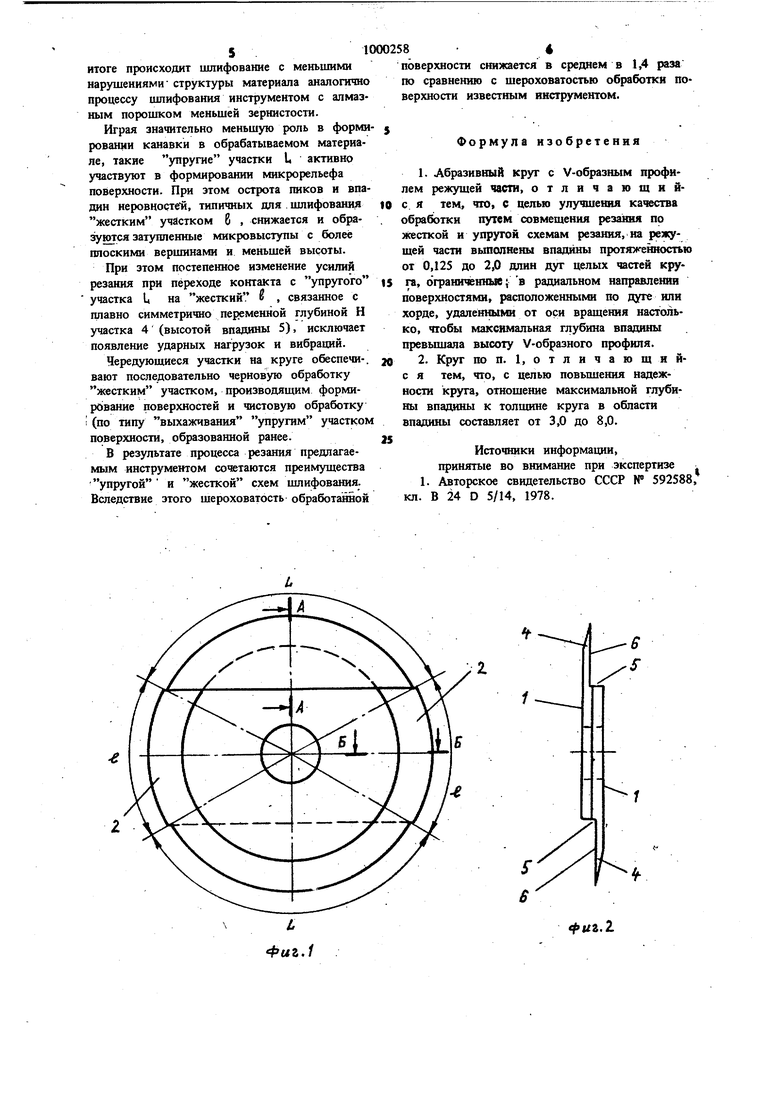

Изобретение относится к инструментам для шлифования, в частности для абразивной резки полупрюводниковых материалов. Известен абразивный круг с V-образной профилированной рабочей частью, центральная часть которого выполнена на металлической связке, а прилегающие к ней боковые участки - на органической, что способствует уменьшению шероховатости обрабатываемых поверхностей 1. Однако при скоростях круга 100-150 м/с при резке кремневых пластин стойкость рассматриваемого круга незначительна, что определяется износом боковых участков круга и ухудшением его режущих свойств. Использование для боковых участков органического связующего (обладающего дизлектрическими свойствами) исключает исполь зование при повторном профилировании (пра ке) после затупления вершины электрозррознойного способа обработки. Цель изобретения - улучшение качества обрабатываемой поверхности при скоростном резании. Указанная цель достигается тем, что круг снабжен впадинами, чередующимися с целыми участками круга, при зтом в области целых участков осуществляется 1Ш1ифование по жесткой схеме, а в области впадин, где круг имеет пониженную жесткость - по упругой схеме в режиме выхаживания На фиг. 1 схематично показан круг со впадинами в виде полостей, открьгтых со стороны торцов; на фиг. 2 - то же, боковая проекция; на фиг. 3 - разрез А -А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - схема взаимодействия выступа круга с обрабатываемой поверхностью; на фиг. 6 - схема взаимодействия участка круга с; угловым профилем с обрабатываемой поверхностью; на фиг. 7 - круг со впадинами, выполненными в виде пазов, расположенных между противолежащими выступами (вид с торца); на фиг. 8 - то же, боковая проекция; на фиг. 9 - разрез С-С на фиг. 7; на фиг. 10 - схема взаимодей31000ствия выступов круга с обрабатываемыми поверхностями. Круг выполнен в виде монолитного бескорпусного алмазосодержащего диска на металлическом связующем. Торцы 1 круга имеют скошенные поверхности 2, пересекающиеся по периферии 3 (на вершине). На части окружности периферии 3 симметрично диаметру круга выполнены боковые участки 4 с пониженной жесткостью, образо- ю ванные впадинами 5, имеющими общие с участками 4 стенки 6, параллельные торцам 1 круга и удаленные от них не далее плоскости, параллельной торцам 1 и проходящей через вершину 3. В плоскости круга каждый участок 4 выполнен симметричным с переменной высотой Н в радиальном направлении. Режущая часть круга ньшолнена из чередующихся участков, один из которых длиной С в полный угловой профиль (боковые участки и центральная часть 7 выполнены за одно целое) и второй длиной L, содержит один или., два участка 4 (каждьш боковой участок выполнен без центральной части), каждый из которых совмещен по общей стен ке 6 со впадиной 5. Впадина 5 может быть выполнена открытой поочередно со стороны одного или другого торцов 1 круга. В этом случае в радиальном сеоенни режущей части образуется односторонний участок 4 с пониженной жесткостью (фиг. 3). При вьтолнении впадины 5 в виде паза (образзтатся два противолежащих участка с пониженной жесткостью (фиг. 9). Число участков 4 на каждой стороне режущей частн (1-4) и соотношение длин -участков L и 6 в пределах от 0,125 до 2,0 выбирается в зависимости от характерисТИК инструмеЛального материала (зернистости и концентрации алмазов, типа металлической связки) и угла профиля. Поверхность 8 впадины 5, обращенная к центру круга может быть выполнена проходящей по хорде или криволинейной, про ходящей через часть окружности, несоосной с центром круга. Оптимальная высота Н впадинь 5 превьпиает ее толщину t в 3-8 раз. rtpH соотношении И. 2 эффекта повьш1ения качества обработки не обнаружено, что, видимо, связано с недостаточной осевой. поНдатливостью выступа. При соотношении -т- 8 наблюдаются поломки инструмента по выступу, что в свою очередь, связано с малой радиальной жесткостью. Для увеличения осевой податливости высту а нем могут быть сделаны 258 радиальные сквозные в осевом нап равлейии. i Круг работает слег ующим образом, Кругу сообщают вращательное движение, а 5 обрабатывающему изделию - подачу на круг. Инструмент рабочим профилем вышлифовывает на изделии угловую канавку, соответствующую профилю круга. При работе в контакт с обрабатываемой поверхностью поочередно вступают различные участки периферии круга. При резании полным участком длиной величина съема материала определяется при заданных режимах (частота вращения инструмента, глуби резания) значением подачи. Усилия резания Pj, Р (фиг. 6),-действующие со стороны наклонных обрабатываемых поверхностей одновременно на оба боковых участка частично ( PXZ) противонаправлены и компенсируют друг друга, реализуясь в сжатии слоя материала, расположенного в центральной части 7 профиля, и в iPy.+ N,. радиальной составляющей р выжимающей круг из образуемой канавки, том происходит интенсивное разрушение обрабатьгааемого материала, измельчение и транспортировка продуктов резания из зоны обработки, т.е. формообразование канавки. Часть круга U , радиальное поперечное сечение которого имеет участок 4, представляет собой режущий упругий в осевом направлении выступ (выступы) с боковыми участками без центральной части. Высота этого выступа больше высоты рабочего профиля h и определяется глубиной Н участка 4, а толщина не превышает расстояния от торда 1 до линии пересечения скошенных боковых участков 2. При резании зтим участ р ф или фиг. 10) действующее со стороны наклонных обрабатьшаемых поверхностей на выделенный впадиной 5 боковой участок 4, реализуется дополнительно в упругой деформации (изгибе) у, плечом Н за счет действия осе составляющих Р (фиг. 5 или фиг. 10) „р том величина изгибающего момента М Р,. Н В реззт1ьтате упругого смещения бокового режущего з частка 4 величина съема материала определяется, кроме подачи, еще степенью этого смещения (изгиба). При этом вследствне меньших контактных давлений в зоне резания глубина внедрения алмазных зерен в обрабатьтаемую поверхность снижается. В итоге происходит шлифование с меньшими нарушениями- структуры материала аналогично процессу шлифования инструментом с алмазным порошком меньшей зернистости. Играя значительно меньшую роль в форми ровании канавки в обрабатываемом материале, такие упругие участки Ц активно участвуют в формировании микрорельефа поверхности. При этом острота пиков и впадин неровностей, типичных для шлифования жестким участком 8 , снижается и образуются затупленные микровыступы с более плоскими вершинами и меньшей высоты. При зтом постепенное изменение усилии резания при переходе контакта с упругого участка Ц на жесткий в , связанное с плавно симметрично переменной глубиной Н участка 4 (высотой впадины 5), исключает появление ударных нагрузок и вибраций. Чередующиеся участки на круге обеспечи-. вают последовательно черновую обработку жестким участком, производящим формирование поверхностей и чистовую обработку i (по типу выхаживания упругим участком поверхности, образованной ранее. В результате процесса резания предлагаемым инструментом сочетаются преимущества упругой и жесткой схем шлифования. Вследствие этого шероховатость обработанной 1 584 поверхности снижается в среднем в 1,4 раза по сравнению с шероховатостью обработки поверхности известным инструментом. Формула изобретения 1. Абразивный круг с V-образным профилем режушей части, отличающкйс я тем, что, с целью улучшения качества обработки путем совмещения резания по Жесткой и упругой схемам резания, на режущей части выполнены впадины протя}| нностью от 0,125 до 2,0 длин дуг целых частей круга, ограниченные; в радиальном направления поверхностями, расположенными по дуге или хорде, удаленными от оси вращения настолько, чтобы максимальная глубина впадины превьш1ала высоту V-образного профиля. 2. Круг по п. 1, о т л и ч а ю щ и йс я тем, что, с целью повьщ1ения надежности круга, отношение максимальной глубины впаданы к толщине круга в области впаднны составляет от 3,0 до 8,0. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 592588, кл. В 24 D 5/14, 1978.

f 6

риг,1

Авторы

Даты

1983-02-28—Публикация

1981-12-30—Подача