Изобретение относится к машиностроению и может быть использовано при окончательной обработке деталей с регулированием теплового потока.

Известно устройство для абразивной обработки эластичным инструментом, содержащее корпус со шпинделем, внутри которого размещен с возможностью осевого перемещения шток с инструментом [1].

Недостатком данного устройства является ограниченность технологических возможностей, низкая производительность и качество.

Известно также устройство для абразивной обработки эластичным инструментом, содержащее корпус со шпинделем, на котором установлены находящиеся в контакте с инструментом обращенные друг к другу торцами два фланца, один из которых закреплен неподвижно, а второй установлен с возможностью перемещения в осевом направлении, а также механизм осевого перемещения подвижного фланца, при этом упомянутые торцы фланцев выполнены волнообразными, причем выступы одного фланца расположены против впадин другого фланца [2].

Однако указанное устройство имеет ограниченные технологические возможности, не позволяет регулировать тепловой поток, направленный в деталь, низкую производительность и качество.

Задача изобретения - расширение технологических возможностей устройства за счет применения частей гибкого кольцеобразного упругого шлифовального круга, а также регулирование теплового потока, направленного в деталь, за счет использования прерывистого шлифования, при этом повышение производительности и качество обработки.

Поставленная задача решается с помощью предлагаемого способа абразивной обработки кругом с винтовой прерывистой поверхностью, при котором устройству, содержащему корпус со шпинделем, на котором установлены находящиеся в контакте с инструментом два фланца, один из которых закреплен неподвижно, а второй установлен с возможностью перемещения в осевом направлении, а также механизм осевого перемещения подвижного фланца, для крепления шлифовального круга сообщают вращение и перемещение относительно обрабатываемого изделия, при этом на периферийной поверхности фланцев закреплен шлифовальный круг, состоящий из частей кольцеобразного упругого гибкого корпуса с закрепленным на нем абразивным слоем таким образом, что концы частей жестко закреплены на разных фланцах.

Кроме того, обдирочную, черновую и получистовую обработку ведут на повышенных режимах при разведенных фланцах и максимальной высоте шлифовального круга, а чистовую обработку и выхаживание ведут при сомкнутых фланцах и минимальной высоте шлифовального круга.

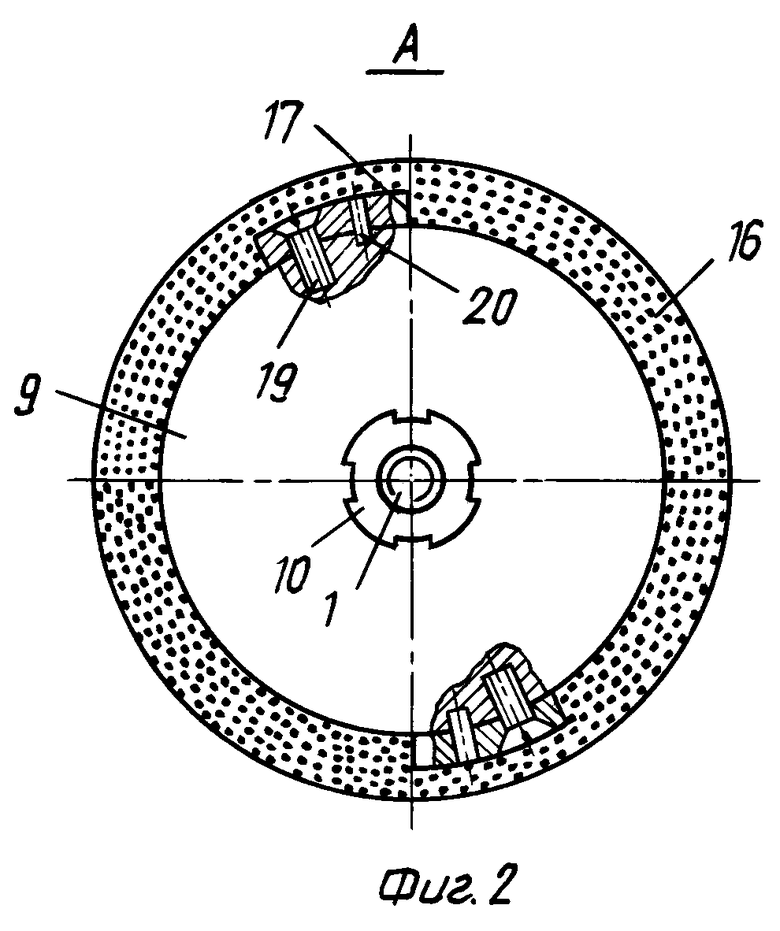

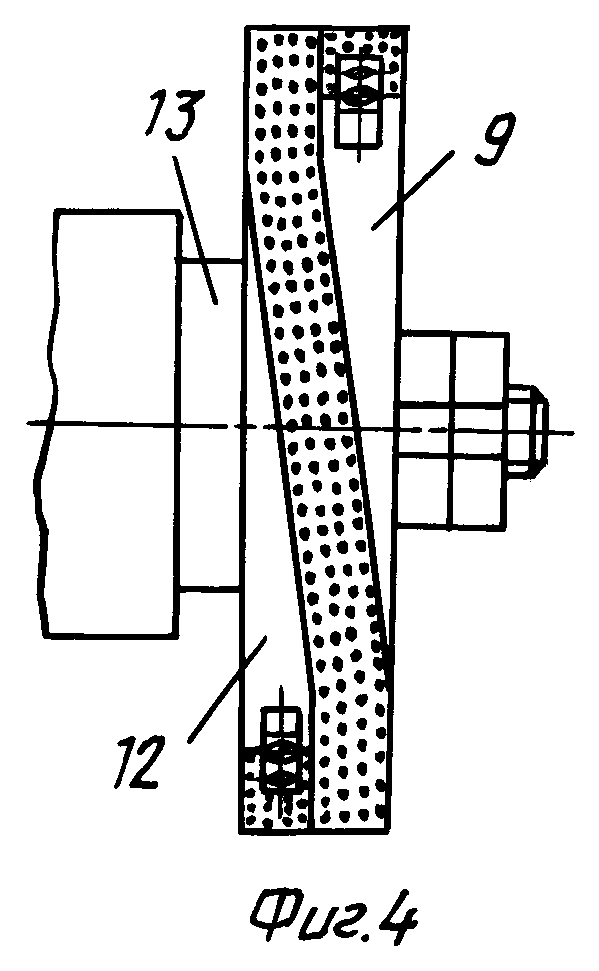

На фиг. 1 представлена конструкция устройства, реализующая предлагаемый способ; на фиг.2 - вид по А на фиг.1; на фиг.3 - рабочее положение инструмента с максимально разведенными фланцами при обдирочной, черновой и получистовой обработке, проводимой на повышенных режимах; на фиг.4 - рабочее положение инструмента с сомкнутыми фланцами при чистовой обработке и выхаживании.

Устройство, реализующее предлагаемый способ абразивной обработки кругом с винтовой прерывистой поверхностью, содержит шпиндель 1, который с помощью подшипников 2 и 3 установлен с возможностью вращения в корпусе 4. Для вращения шпинделя служит шкив 5, соединенный бесконечным ремнем 6 со шкивом 7 приводного электродвигателя 8, установленного, например, на корпусе 4.

На шпинделе 1 между фланцем 9, неподвижно установленным с помощью шпонки и гаек 10, и механизмом осевого перемещения 11 установлен подвижный фланец 12, который имеет возможность перемещаться по ступице неподвижного фланца 9.

На шпинделе 1 между неподвижным фланцем 9 и корпусом 4 установлен механизм 11 осевого перемещения с подвижным элементом - поршнем 13, к которому крепится подвижный фланец 12. В отверстии поршня 13 на шпинделе 1 между неподвижным фланцем 9 и поршнем 13 установлена пружина 14 сжатия.

Механизм 11 осевого перемещения может быть выполнен в виде силового цилиндра, соединенного с муфтой 15, установленной на нерабочем конце шпинделя 1. Муфта 15 в этом случае соединена с источником давления рабочей среды, например с гидростанцией или пневмосетью.

На периферийной поверхности фланцев 9 и 12 закреплен шлифовальный круг 16, состоящий из частей кольцеобразного упругого гибкого корпуса 17 с закрепленным на нем абразивным слоем 18, таким образом, что концы частей жестко закреплены на разных фланцах 9 и 12.

На периферии фланцев 9 и 12 могут быть закреплены части, равные полувиткам шлифовального круга 16 (как это показано на фиг.2 - 4), выполненного в виде кольцеобразного корпуса 17 с закрепленным на нем абразивным слоем 18. Вообще, корпус 17 шлифовального круга 16 представляет из себя винтовую пружину, сечение витка которой может иметь разнообразный профиль. На корпус 17 наносится абразивный слой 18, например, на металлической связке или на корпусе может быть закреплен проволочно-абразивный инструмент [3]. Причем абразивный слой 18 нанесен на кольцеобразный корпус 17 таким образом, что шлифовальный круг работает как периферией, так и торцами.

Концы частей или полувитков кольцеобразного шлифовального круга 16 закреплены на разных фланцах 9 и 12 с образованием многозаходной винтовой режущей поверхности. Закрепление осуществляется с помощью винтов 19 и штифтов 20, запрессованных во фланцы 9 и 12 по посадке H7/s7.

Периферийная винтовая режущая поверхность, образованная таким образом, представляет собой прерывистую поверхность с достоинствами прерывистой абразивной обработки при непрерывном процессе шлифования.

При работе устройства от двигателя 8 вращается шпиндель 1 вместе с фланцами 9 и 12, поршнем 13 и инструментом 16, который периферийной рабочей режущей поверхностью обрабатывает необходимые поверхности детали при круглом или плоском шлифовании.

Предлагаемый способ абразивной обработки кругом с винтовой прерывистой поверхностью, который может быть использован при цилиндрическом и плоском шлифовании, осуществляется следующим образом.

Устройству, с помощью которого реализуется способ, для крепления шлифовального круга сообщают вращение и перемещение относительно обрабатываемого изделия.

При обдирочной, предварительной черновой и получистовой обработке, цель которых снять максимальный припуск, добиться высокой производительности можно путем увеличения режимов резания, но при традиционном шлифовании этот путь чреват последствиями: получение брака из-за перегрева поверхностного слоя и образование прижогов и микротрещин.

Применение же данного способа позволяет при разведенных фланцах 9 и 12 за счет пружины 14 превратить шлифовальный круг 16 в прерывистый, имеющий выступы в виде винтовых режущих поверхностей и впадины в виде просветов между частями шлифовального круга (фиг.3).

При переходе к чистовой обработке и выхаживанию прерывистый инструмент превращают в шлифовальный круг со сплошной режущей периферийной поверхностью путем сближения фланцев 9 и 12 за счет приведения в действие механизма 11 осевого перемещения (фиг.4).

По сравнению с обычным кругом, работающим по профильной схеме резания, предлагаемый инструмент - с разведенными фланцами имеет многозаходную винтовую периферийную режущую поверхность и дополнительно снимает припуск боковыми кромками в виде узких слоев, расположенных нормально к обрабатываемой поверхности. Такая схема резания носит название последовательной или генераторной [4].

Генераторная схема предназначена для обработки заготовок после ковки или штамповки, имеющих на поверхности корку.

В предлагаемом способе инструмент обеспечивает большую толщину и меньшую ширину среза, что интенсифицирует процесс, увеличивает производительность обработки и стойкость инструмента.

Круг с винтовой режущей поверхностью имеет меньшую высоту по сравнению с традиционной и позволяет экономить расход инструмента.

Предлагаемый способ и устройство с успехом могут быть применены и для абразивной обработки на повышенных режимах плоских и цилиндрических поверхностей деталей из материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин за счет винтового бегущего контакта круга с деталью, позволяющего регулировать и снижать тепловой поток, направленный в деталь.

Таким образом, благодаря особенности конструкции инструмента предлагаемый способ абразивной обработки позволяет расширить технологические возможности, обеспечивает бегущий винтовой контакт, а также прерывистое резание при непрерывной обработке.

При круглом или плоском шлифовании на поверхности заготовки формируется микрорельеф в виде синусоидальной сетки следов резания.

Амплитуда винтовой линии траектории резания абразивного зерна зависит от шага абразивной режущей поверхности и соотношения скоростей круга и детали. Съем припуска осуществляется по синусоидальным кривым. Это создает более благоприятные условия резания абразивными зернами. Выбор оптимальных соотношений частот вращения устройства и детали позволяет снизить шаг неровностей заготовки по сравнению с шагом винтовой канавки на порядок и соответственно уменьшить их высоту.

Ширина обработки, захватываемая устройством с разведенными фланцами (фиг. 3), в несколько раз больше, чем ширина частей шлифовального круга. Это повышает эффективность обработки и реализуется принцип неповторяемости следа.

Как известно, при традиционном шлифовании малая часть абразивных зерен, находящаяся на периферии, принимает участие в резании и является действительно режущей. Большая часть абразивных зерен попадает в ранее прорезанные риски-царапины, утоплена глубже режущих и не принимает участие в обработке. Расположение периферийного режущего рабочего слоя предлагаемого устройства по винтовой линии увеличивает количество эффективно работающих абразивных зерен, которые не попадают в ранее прорезанные риски-царапины и становятся режущими, позволяет улучшить самозатачиваемость круга и подвод охлаждающей жидкости, при этом уменьшить расход абразивного материала.

Предлагаемый способ и устройство может найти применение на любых металлообрабатывающих предприятиях, занимающихся шлифованием как обычных материалов, так и трудношлифуемых и позволяет повысить производительность за счет оптимизации теплонапряженности процесса путем подбора величины шага винтовой периферийной поверхности.

Предлагаемый способ, реализуемый шлифовальным кругом с винтовой периферийной режущей поверхностью, позволяет совместить достоинства прерывистого шлифования с обычным традиционным - сплошным кругом.

Пример. Проводили обработку отверстия цилиндра на внутришлифовальном станке мод. 3К228В. Материал обрабатываемой заготовки - сталь 45 ГОСТ 1050-74, НВ 260, диаметр обработки 125 мм, длина - 90 мм, режущий инструмент - два полувитка шлифовального круга с абразивным слоем из 24А 25П С2 5 Б8 А, размеры в сборе: наружный диаметр - 100 мм, высота фланца и круга - 13 мм, высота круга в сомкнутом положении - 28 мм, высота круга в разведенном состоянии - 40 мм. Привод шпинделя инструмента модернизирован - на шпинделе между кругом и корпусом бабки смонтирован пневматический привод осевого перемещения, а на нерабочем конце шпинделя установлена муфта, соединенная с пневмосетью и компрессором.

Режимы обработки: скорость заготовки - 40,8 м/мин (100 об/мин), скорость вращения инструмента - 31,4 м/с, частота вращения инструмента - 6000 об/мин, минутная продольная подача Sпр=5390 мм/мин, поперечная подача круга - 0,012 мм/дв.ход.

Охлаждающая жидкость - эмульсия. Обработку осуществляли за 20 проходов. Предварительное шлифование проводили с максимально разведенными фланцами, а окончательное шлифование и выхаживание - с сомкнутыми фланцами и уменьшенной поперечной подачей - 0,006 мм/дв. ход. Абразивная обработка по предлагаемому способу шлифования позволила в 2,5 раза увеличить подачу на двойной ход, при котором получена качественная обработанная поверхность требуемой шероховатости (Ra=0,63 мкм) без дефектов, прижогов и микротрещин.

Затраченное на обработку время - То=0,62 мин по сравнению с То=1,75 мин - при обработке обычным кругом, позволяет судить о том, что предлагаемый способ повышает производительность в 2,5-3 раза благодаря преимуществам прерывистого шлифования при непрерывном процессе.

Предлагаемый способ прерывистого шлифования позволяет вести обработку с постоянным циклическим повышением и понижением давления в пневмосистеме, т. е. работать с постоянно циклически увеличивающимися до максимума и уменьшающимися до минимума осевыми зазорами между фланцами, при этом реализуется принцип неповторяемости следа, так как последующие абразивные зерна не попадают в ранее прорезанные риски-царапины предыдущими зернами.

Это повышает эффективность процесса, качество и производительность способа прерывистого шлифования, улучшает условия самозатачиваемости инструмента.

Производственные испытания показали, что предлагаемый способ и устройство повышают период бесприжоговой работы в 1,7... 2 и более раз, чем известные способы традиционными кругами, при этом показатели износостойкости находятся на одном уровне. Применение предлагаемого способа и устройства позволяет увеличить производительность в 2 и более раз с одновременным улучшением качества (улучшение шероховатости на 1...2 класса) за счет повышения режимов обработки благодаря колебанию зоны резания, быстрого перевода круга из прерывистого в сплошной и наоборот и увеличению жесткости конструкции. При этом расход абразивного инструмента снижается на 25...30 процентов.

Источники информации

1. Патент Франции 2306786, кл. В 24 В 3/14, 1976 - аналог.

2. А. с. СССР 1038194, кл. В 24 В 19/02. Устройство для абразивной обработки эластичным инструментом / В.М.Мигунов и др. Заявка 3412463/25-08, заявл. 26.03.82, опубл. 30.08.83. Бюл. 32 - прототип.

3. А.с. СССР 1516332, кл. В 24 D 5/00, 17/00. Устройство для шлифования / П.Г. Матюха и др. Заявка 4385721/31-08, заявл. 29.02.88, опубл. 23.10.89. Бюл. 39.

4. Родин П.Р. Металлорежущие инструменты: Учебник для вузов. - 3-е изд. перераб. и доп. - К.: Вища шк. Головное изд-во, 1986. С.218-219.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2203796C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2211754C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2219039C2 |

| СПОСОБ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ ПРОДОЛЬНО-ПРЕРЫВИСТЫМИ КРУГАМИ | 2001 |

|

RU2203172C2 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ СБОРНЫМ ПРЕРЫВИСТЫМ КРУГОМ | 1998 |

|

RU2155662C2 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1998 |

|

RU2146604C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ КРУГОМ С ПРЕРЫВИСТОЙ И НЕПРЕРЫВНОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2155661C2 |

Изобретение относится к машиностроению и может быть использовано при окончательной обработке деталей с регулированием теплового потока. Способ абразивной обработки осуществляют кругом с винтовой прерывистой поверхностью, которому сообщают вращение и перемещение относительно изделия. Используют шлифовальный круг, состоящий из частей кольцеобразного упругого гибкого корпуса с абразивным слоем, который закрепляют на периферийной поверхности фланцев. Последние установлены на шпинделе. При этом один из фланцев закреплен неподвижно, а второй - с возможностью перемещения в осевом направлении. Концы частей круга жестко закреплены на разных фланцах. Такие действия позволяют увеличить производительность с одновременным улучшением качества за счет повышения режимов обработки благодаря колебанию зоны резания, быстрого перевода круга из прерывистого в сплошной и наоборот и увеличению жесткости конструкции. 1 з.п. ф-лы, 4 ил.

| Шлифовальный круг | 1980 |

|

SU960002A1 |

| Устройство для абразивной обработки эластичным инструментом | 1982 |

|

SU1038194A1 |

| Устройство для шлифования | 1988 |

|

SU1516332A1 |

| Абразивный инструмент | 1985 |

|

SU1240564A1 |

Авторы

Даты

2003-05-10—Публикация

2001-10-01—Подача