(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического материала | 1981 |

|

SU1002271A1 |

| Шихта для изготовления огнеупорных изделий | 1990 |

|

SU1719368A1 |

| Огнеупорная масса | 1981 |

|

SU1011604A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| Шихта для изготовления огнеупорных изделий | 1990 |

|

SU1756309A1 |

| Керамическая масса | 1986 |

|

SU1416474A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2013 |

|

RU2524724C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2412133C1 |

| Способ получения высокоплотной кварцевой керамики и изделий из нее | 2016 |

|

RU2637352C1 |

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

Изобретение относится к керамическому ||роизводс1ву и может быть использовано для изготовления толстостенных крупногабаритных керамических изделий с низкой пористостью и высокой механической прочностью как при 20, так и при 1000°С, позволяющими применить такие изделия в качестве керамических вставок штамнового инструмента. При изготовлении ответственных деталей из жаропрошых сплавов методом изотермического деформирования, деформирование осуществляется щтамповым инструментом из дорогостоящих дефицитных жаропрочных сплавов на никелевой основе, которые в процессе работы требуют алмазной обработки. Для замены этих материалов на керамически последние должны иметь строгую геометрическую форму и малую пористость, не должны содержать дефектов в виде раковин и трещин и взаимодействовать с материалом щтампуемыхдеталей. Известен плотный литой корундоцирконо вый огнеупор, содержащий, мас.%: 8095; ZrSi04 7,5-20 1. Однако для получения прочных изделий он обжигается при высокой температуре (1750 С) с выдержкой 6-12 ч. При этом усадка составляет 11-13%, что не позволяет при обжиге сохранить строгую форму вставок. Наиболее близкой к предлагаемой является щихта для изготовления вакуумплотного керамического материала на основе AljOj 96,4 (98,5 мас.%) с добавками BjOa, МдО, SiOj (соответственно, мас.%: 0,5-1,6; 0,5-1,0; 0,5-1,0) методом водного щликерного литья при температурах обжига 1550 1600°С (21. Из указанной щихты при 1550-1600°С можно получать высокоплотные изделия (пористость 0,1-1%) яри толщине стенок не более 10- 15 мм, однако с повыщенисм толщины стенок до 30-50 мм пористость резко возрастает (до 11-14% при температуре обжига 1550°С). Для получспия толстостенных изделий с низкой пористостью требуется высокая температура обжига , что ведет к возрастанию величины усадки и короблению изделий. 3 Цель изобретения - получение плотных толстостенных крупногабаритных изделий литьем из водных шликеров, имеющих достаточно иысокую прочность как при 20, так при 1000°С при тех же темперйурах их об жига (1550--1600°С). Поставленная цель достигается тем, что шихта для изготовления керамического мате риала, включающая с добавками ВаОз, МдО, SiO2 дополнительно содержит ZrSi04 при следующем соотношении компо нентов, мас.%: А(ОЗ 68,20-82,83 В. Оз0,74-0,89 МдО0,53-0,64 Si020,53-0,64 ZrSiO4.15,00-30,00 П-ричем AIjOj вводится в виде глинозе ма. При введении его более 82,83% гювьииа ется пористость, а при содержании ниже 68,2% увеличивается деформация толстостенных изделий. .Для снижения температуры спекания глинозема вводятся добавки BjOs, MgO, SiOj. При содержании добавок , МдО, SiOs ниже указанных количеств (0,74; 0,53; 0 соответственно) увеличивается пористость, а при содержании выше (0,89; 0,64; 0,64 соответстЕсЦгю) имеет место деформация тол CTOCTeHHj j,v изделий. Цирко вводится для улучшения спекани массы при обжиге толстостенных изделий пр относительно низких.;температурах обжига 1550-1600° С. При обжиге он разлагается н ZrGi и ЗЮз.. Образуемый активный кремне зем -в основном создает стеклофазу, улучша шую спекание керамической массы, а частич но вступает в рсакщ Ю с А 0 с образов нием муллита, который наряду с ZrOj способствует увеличению термостойкости материала. При введении ZrSi04 менее 15% но ристость образцов остается высокой, а при ; содержании более 30% образины имеют пониженную nj-ючность при 1000°С. Ниже приводятся составь предлагаемой керамической массы, Л1ас.%: Состав 1 Состав 2 Состав 0 Технология изготовления материала сое- , тоит в следующем. Глинозем смешивается с добавками BjOs, MgO, SiOj в указанных соотношениях и обжигается нри 1400-1500°С. Из полученного снека, измельченного в вибрационной мельнице с керамической футеровкой, приготовляют водный шликер с рН 3,3 и влажностью, л/ 20%. В качестве наполнителя в шликер вводят циркон, молотый в шаровой мельнице с керамической футеровкой. Отливка образцов изделий диаметром 30-50 мм высотой 40-60 мм производится в гипсовые формы, после чего их сушат и обжигают при 1550-1580°С с выдержкой 4ч. Аналогичные образцы изготовляют из материала по прототипу. На обожженных образцах определяю кажущуюся пористость ( механичсскую прочность нри сжатии (0..,) ри 20 и . В таблице приведены значения свойств образцов из предлагаемой керамической массы в сравнении с нрототипом. Как видно из таблицы, кругнюгабаритные образцы, изготовленные из предлагаемой массы, спекаются до более низкой нористости, чем образцы, изготовленные по прототипу. Пористость в исследуемых образцах в 3-10 раз ниже, чем у образцов нрототина. При этом величина Qсу сохраняется как при 20. так и при 1000С. Для оценки экономической зффективности предлагаемого изобретения за базовый вариант взят применяемый штамповый инструмент из дорогостоящих дефицитных никелевых сплавов. Такой штамп за счет высокой пластичности никелевого сплава в процессе работы изменяет форму и часто прилипает к материалу штампуемой детали, что не дает возможности получать качественные детали. Позтому в процессе штамновки штамп подвергают алмазной доводке. Замена сушествуюших штамнов на основе никелевых сплавов на .штамповый инструмент с керамическими вставками предлагаемого состава позволит повысить его работоспособность за счет сохранения формы и размера вставок в течение длитель1 ого времени работы. Отсутствие взаимодействия с материалом штамновки не потребует алмазной обработки.

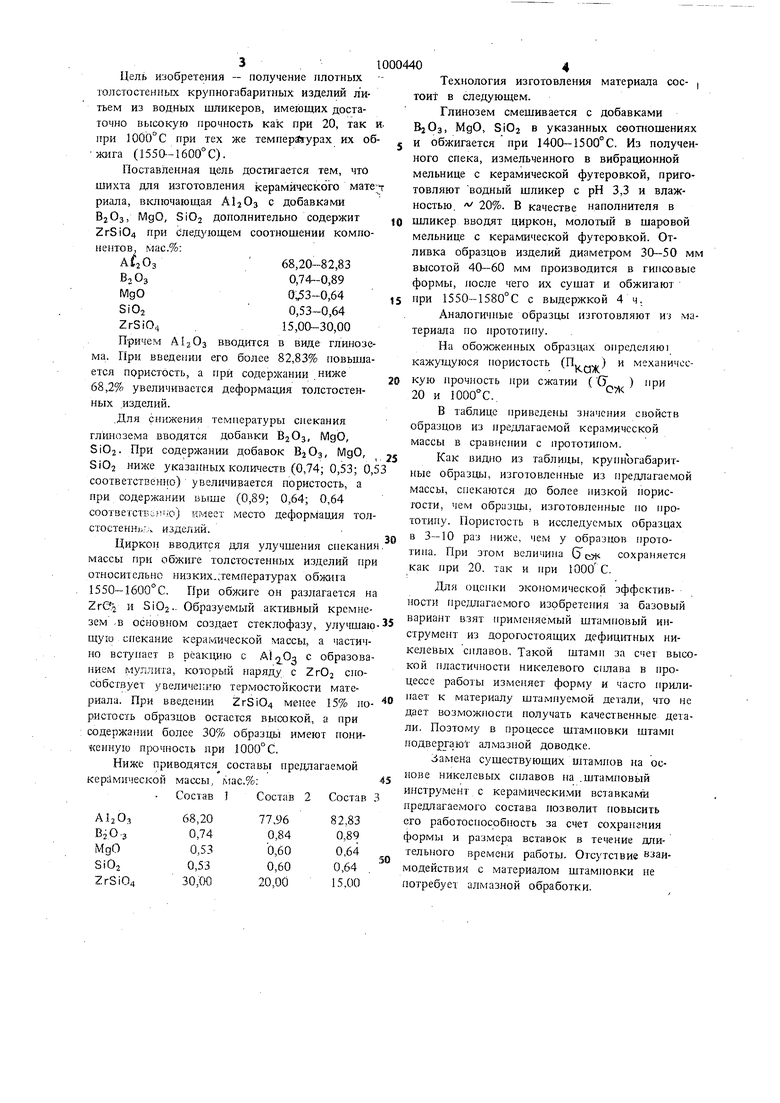

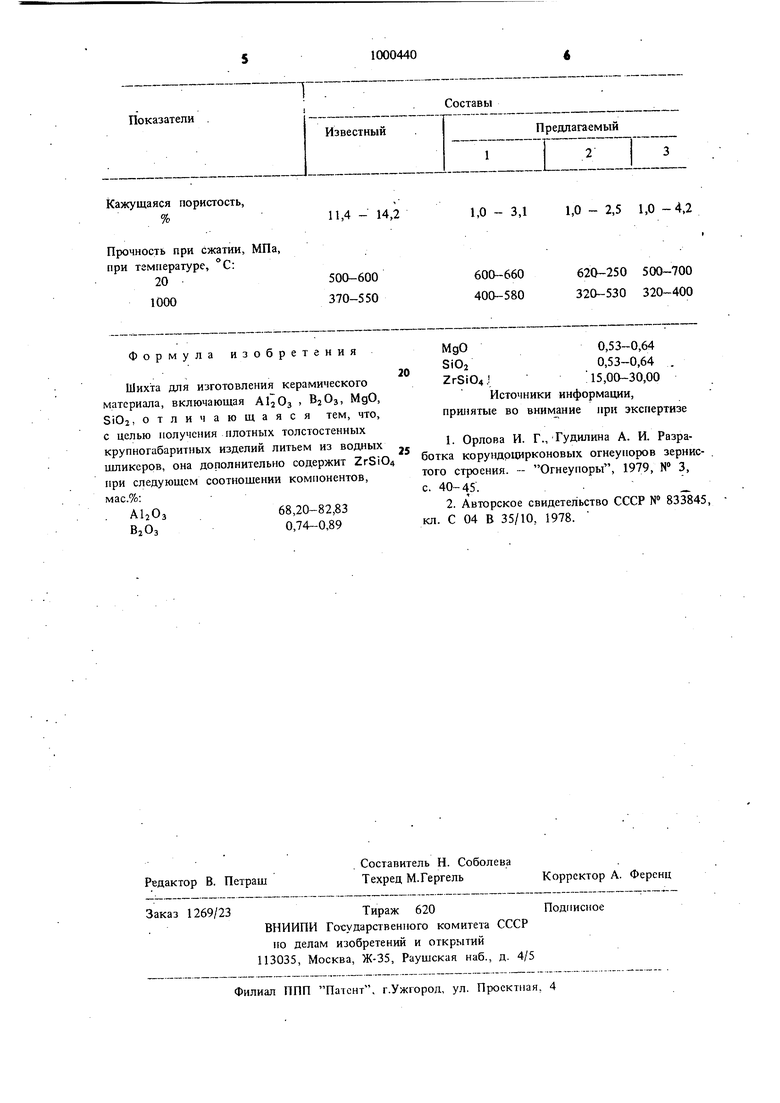

Кажущаяся пористость,

11,4 14,2

Прочность при сжатии, МПа, при температуре, С: 20

1000 Формула изобретения Шихта для изготовления керамического материала, включающая А120з , , МдО, SiOz, отличающаяся тем, что, с целью получения плотных толстостенных крупногабаритных изделий литьем из водных шликеров, она дополнительно содержит ZrSiO при следующем соотношении компонентов, мас.%: АЬОз68,20-82,83 ВгОз0,74-0,89

1,0 - 3,11,0 - 2,5 1,0 -4,2

600-660620-250 500-700

400-580320-530 320-400 МдО0,53-0,64 SiOi0,53-0,64 ZrSiO4.J5,00-30,00 Источники информации, принятые во внимание при экспертизе 1.Орлова И. Г., Гудилина А. И. Разрака корувдр1шрконовых огнеупоров зернисо строения. - Огнеупоры, 1979, № 3, .. 2.Авторское свидетельство СССР W 833845, . С 04 В 35/10, 1978.

Авторы

Даты

1983-02-28—Публикация

1981-10-19—Подача