л

о

4 Изобретение относится к изготовл нию огнеупорных изделий, способных работать в условиях больших удельны нагрузок 100-200 МПа и температу ре . Такие изделия могут быт использованы в качестве изоляторов и керамических вставок в установках работающих при повышенных давлениях и высоких температурах. Известна шихта для изготовления неупорного материала 1, включающая мас.%: Корунд23-28 МуллИТОНорундовый шамотJ.5-50 Огнеупорная г.ттана7-12 Плавленый муллит 20-35 Однако прессованные изделия из этой шихты имеют после обжига при 1550-1580С большую пористость 21-23%. Наиболее близким техническим решением к изобретению является огнеупорная масса 2, содержащая вкачестве наполниеля высЬкоглиноземисТЫ11 шамот, в качестве тонкомолотой составляющей электрокорунд, мас.%: Шамот фракций, мм 2-3 5-15 1-215-35 0,05-1 10-20 Корунд фракций, мм более 0,0661-5 менее 0,001 30-50 Изделия, изготовленные методом прессования из этой огнеупорной мае сы, имеют также повышенную пористость il8-20%7 и невысокую прочност при сжатии (130 МПа. Целью изобретения является увели чение механической прочности и сниж ние пористости изделий. Поставленная цель достигается за счет того, что огнеупорная масса, включающая муллитокорундовый шамот электроплавленны;- корунд, содержит муллитокорундовый шамот фракций 0,4 0,1 мм и менее 0,05 мм, электрокору фракции 0,1-0,5 мм и дополнительно аморфный кремнезем фракции менее 0,5 мм при следующем соотношении ко понентов , мас.%: Муллитокорундовый шамот фракции менее 0,05 мм 45-5 Муллитокорундовый шамот фракции 0,4-1,0 мм 20-2 Электрокорунд фракции 0,1-0,5 мм20-2 Аморфный кремнезем фракции менее 0,05 мм 3-5 Причем аморфный кремнезем вводит ся в состав массы в процессе помола шаровых мельницах за счет истирания кварцевой футеровки. Введение части муллитокорундовог шамота С содержание л8.2Оо, не менее 63%} в качестве тонкомолотой составляющей размером фракций менее 0,05 мм интенсифицирует процесс спекания и позволяет получить изделия с повышенной плотностью и прочностью. При со- держании тонкомолотого шамота менее 45% снижается плотность, а при введении более 57% увеличивается усадка, что может привести, к возникновению внутренних напряжений в процессе обжига крупногабаритных изделий. Использование смешанного наполнителя (шамот фракции 1,0-0,4 и электрокорунд с размером зерен 0,1-0,5 мм позволяет получать более стабильную структуру материала. При введении шамота в количестве более 25%, а также при применении зерен с размером более 1 мм происходит разрыхление структуры за счет расфракционирования зерен вследствие осаждения крупных частиц. При уменьшении количества шамотового наполнителя снижается плотность и прочность материала. При использовании шамота с размером зерен менее 0,4 мм-увеличивается усадка изделий, что ведет к появлению трещин в изделиях при обжиге. Введение в качестве наполнителя стандартных порошков { 10 - № 50) электрокорунда с размером зерен 0,10,5 мг-1 увеличивает термостойкость изделий, уменьшает усадку. При содержании электрокорунда более 25% и при увеличении размера зерен более и, 5 мм происходит снижение прочности. При уменьшении количества электрокорунда менее 20% и уменьшении величины зерна менее 0,1 мм увеличивается усадка, снижается термостойкость . При введении в массу аморфного кремнезема улучшается спекание и упрочнение системы в целом за счет дополнительного образования стеклофазы и муллита вследствие реакции кремнезема с электрокорунда по границам зерен. При содержании .-iO менее 3% и размере фракций более 0,05 rviM эти процессы практически не происходят, а при увеличении количества S-IQ более 5% наблюдается повышение усадки, возникновение вследствие этого напряжений в изделиях при обжиге, что вызывает их растрескивание. Технология изготовления изделий из огнеупорной массы заключается в следующем. Муллитокорундовый шамот или бой уллитокорундовых изделий дробят на щековой дробилке. Для помола используется фракция 1-3 мм. Мокрый помол производится н щелочной среде ( - 8-9) при введении жидкого стекла с удельным весом 1,38-1,50 г/смс одулем 2,6-3,2 в шаровой мельнице с кварцевой футеровкой в течении

48-72 ч при соотношении материал: шары :.вода 5 : 10 : 1. В процессе стабилизации рН среды составляет 9-10,5,а плотность суспензии составляет 2,30-2,40 г/см

Наполнителем служат стандартные порошки электрокорунда № 50, 16, 10.

Формование изделий осуществляется методом ршикерного литья из водных суспензий. 3 качестве связующего используется водная суспензия шамота с временем истечения 30-60 с. После введения наполнителя в связующее массу тщательно перемешивают и производят литье изделий в гипсовые формы.

Время формообразования в зависимости от размера изделий составляет

от 3-х до 24-х ч. Время воздушной сушки при 20°С равно 10-24 ч, при 60°С - 2-24 ч. После сушки изделия обжигают в газовых печах при 1550ISSO C U вьздержкой 4-6 ч в зоне обжига.

Из указанной огнеупорной массы по предложенной технологии изготовлены образцы изделий из суспензий, полученных в мельницах с кварцевой футеровкой, определены значения кажущейся пористости СП. прочности при сжатииС(Гсж)в зависимости от состава массы и температуры испытаний.

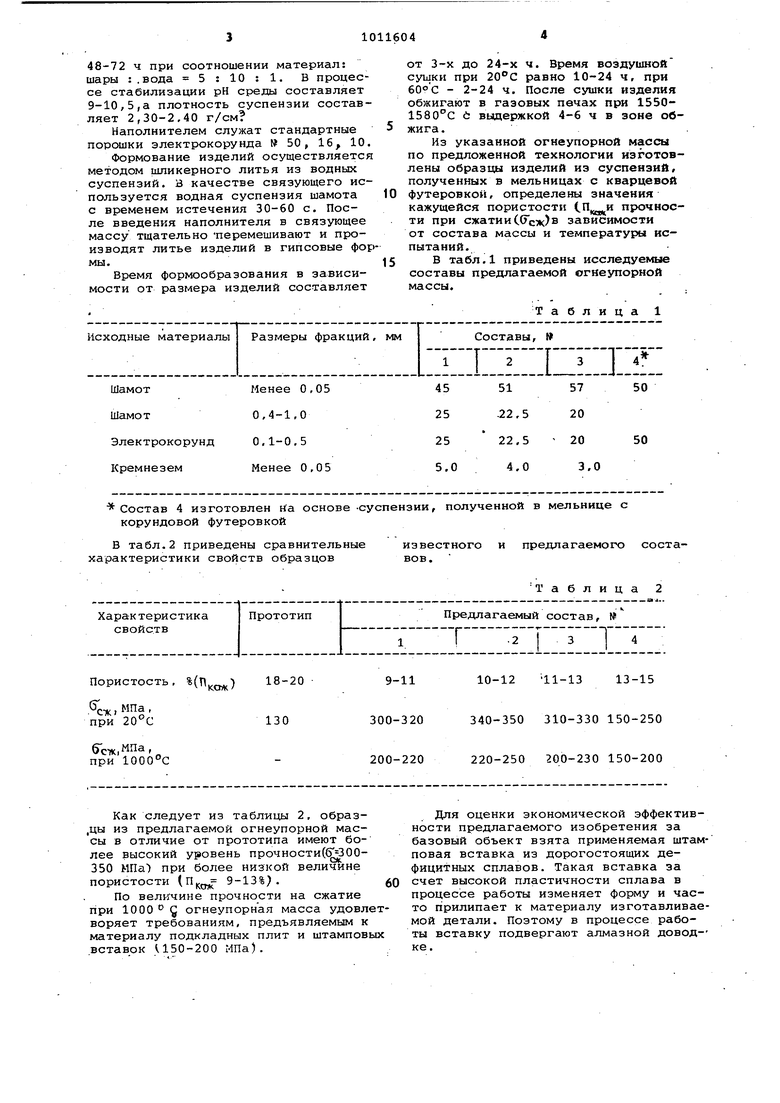

В табл.1 приведены исследуемые составы предлагаемой огнеупорной массы.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2090537C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2098387C1 |

ОГНЕУПОРНАЯ МАССА, включающая муллитокорундовый шамот и электроплавленный корунд, отличающаяся тем, что, с целью увеличения механической прочности и снижения пористости изделий, она содержит муллитокорундовый шамот фракций 0,41,0 мм и менее 0,05 мм, а электрокорунд фракции 0,1-0,5 мм и дополнительно - аморфный кремнезем фракции менее 0,05 мм при следующем соотношении компонентов , мас.%: Муллитокорундовый шамот (фракции менее 0,05 мм45-57 Муллитокорундовый шамот фракции 0,4-1,0 мм20-25 Электрокорунд фракции 0,1-0,5 мм 20-25 Аморфный кремнезем фракции менее 0,05 мм 3-5 § (О

Менее 0,05 0,4-1,0 0,1-0,5 Менее 0,05

Состав 4 изготовлен на основе -суспензии, полученной в мельнице с корундовой футеровкой

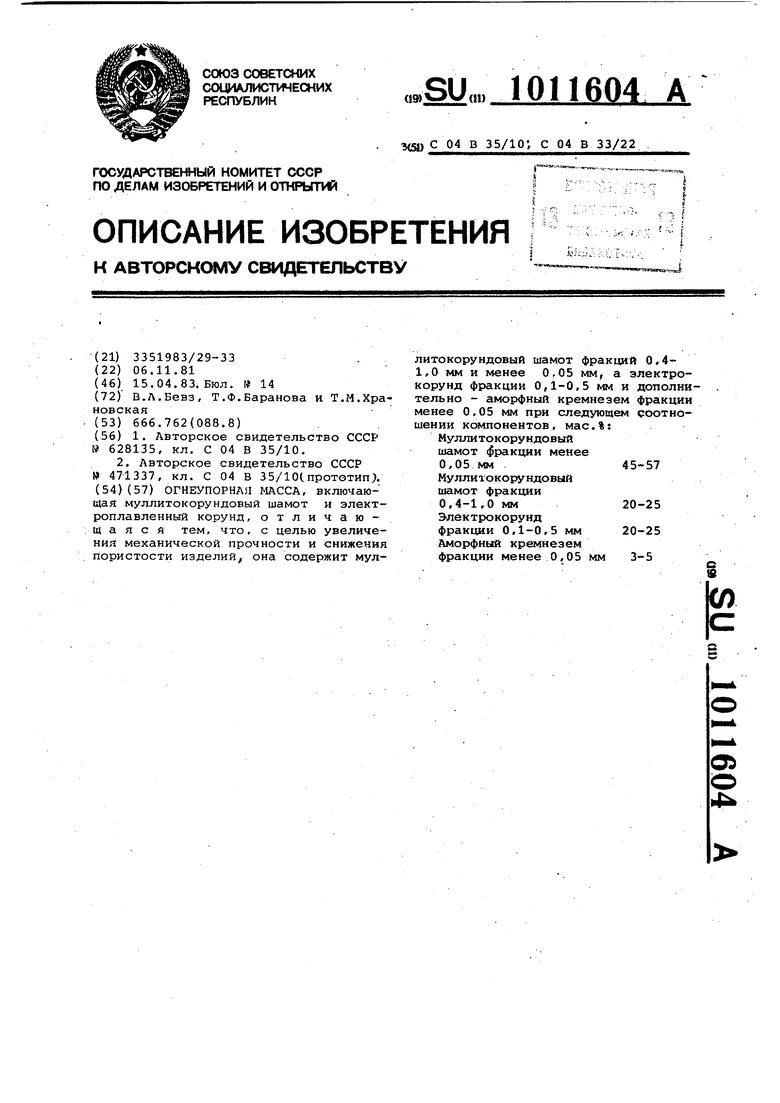

В табл.2 приведены сравнительные известного и предлагаемого состахарактеристики свойств образцов BOB.

Пористость, %(Т,) 18-20 коле Как следует из таблицы 2, образ,цы из предлагаемой огнеупорной массы в отличие от прототипа имеют более высокий уровень прочностиСб ЗОО350 МПа) при более низкой величине пористости (П. 9-13%). По величине прочности на сжатие при 1000 g огнеупорная масса удовл воряет требованиям, предъявляемым к материалу подкладных плит и штампов вставок .150-200 МПа).

-22,5

20 20 3,0

50

Таблица 2

10-12 11-13 13-15

9-11 Для оценки экономической эффективности предлагаемого изобретения за базовый объект взята применяемая штамповая вставка из дорогостоящих дефицитных сплавов. Такая вставка за счет высокой пластичности сплава в процессе работы изменяет форму и часто прилипает к материалу изготавливаемой детали. Поэтому в процессе работы вставку подвергают алмазной доводке.

S10116046

Замена существующих вставок на ке-ствия с материалом вставки не потрерамические позволяет повысить их ра-бует алмазной обработки,

ботоспособность за счет сохраненияЭкономический эффект от внедрения

формы и размера в течение длительного, на одном предприятии составляет более

времени работы. Отсутствие взаимодей-. 500 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шихта для изготовления огнеупорного материала | 1977 |

|

SU628135A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнеупорная масса | 1973 |

|

SU471337A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-04-15—Публикация

1981-11-06—Подача