Изобретение относится к приборостроению и может быть использованопри формировании символов на термочувствительном носителе в устройствах печати безударного типа.

Известна тонкопленочная термопечатгиощая головка (ТПГ) , представляющая собой стеклянное основание, на котором сформированы резистивные нагревательные элементы, состоящие из тонкопленочных резисторов и находящихся в электрическом контакте с ними подводящих проводников l.

Такая ТПГ обеспечивает малые затраты энергии на цикл печати, однако недостатком ее является большое время остывания термопечатающих элементов, что связано с низкой теплопроводностью стеклянной подложки. Это приводит к низкому быстродействию ТПГ, а значит - к низкой скорости печати.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является термопечатающая головка, содержащая теплоотводящее основание, закрепленную на нем изоляционную подложку, на которой расположены нагревательные элементы, и защитный слой износостойкого материала, покрывающий рабочую поверхность головки. Теплоотводящее основание выполнено из керамики, а изоляционная подложка - в виде слоя глазури. Керамика, обладая высокой теплопроводностью, эффективно отводит и рассеивает тепло от нагревательных элементов. Слой глазури, обладающий низкой теплопроводностью,

10 позволяет локализовать нагрев и снизить затраты электроэнергии, хорошее качество поверхности глазури обеспечивает возможность создания на ней тонкопленочных резистивных нагрева

15 тельных элементов. Наличие теплоотвода и мёшая толщина слоя глазури позволяет уменьшить время охлаждения термопечатающих элементов, т.е. увеличить быстродействие ТПГ. Измене20нием толщины слоя глазури можно регулировать соотношение между затратами электроэнергии и быстродействием. Для существующих типов термочувствительной бумаги оптимальные

25 толщины слоя глазури составляют 50 - 70 мкм 23 .

Однако при такой конструкции толщина слоя глазури однозначно определяет как затраты электроэнергии, не30обходимые для достижения заданной

температуры раОочей поверхности ТПГ так и быстродействие (тепловую постоянную времени ТПГ) , т.е. эти характеристики являются жестко связанHHMHi, увеличение быстродействия приводит к увеличению затрат электроэнергии, и наоборот, уменьшение ее затрат уменьшает быстродействие. Эт ограничивает возможности выбора оптимального баланса между потребляемой электроэнергией и быстродействием. Кроме того нанесение на кера чес-кий теплоотвод слоя, глазури такой толщины с поверхностью, приемлемой для создания тонкопленочных резисторов, является сложной технологической задачей.

Цель изобретения - повышение бысродействия устройства без увеличени затрат электроэнергии.

Поставленная цель достигается тем, что в термопечатающей головке в месте расположения нагревательных элементов введен теплоотводяший сло соединенный с теплоотводящим основанием.

Теплоотводящий слой может быть расположен как между нагревательным элементом и защитным слоем, так и между нагревательным элементом и изоляционной подложкой.

При таком техническом решении тепловой поток от назгревательных элемеьЛгов отводится в основном чере введенный слой из материала с высокой теплопроводностью (теплоотводящий слой), а не через слой из материала с низкой теплопроводностью (теплоизолирующий слой), как в прототипе. Поэтому тепловые характеристики ТПГ определяются параметрами теплоотводящего слоя. Быстродействие определяется лишь длиной его участка, соединяющего нагревательный элемент и теплоотвод, и температуропроводностью материала. Затраты электроэнергии, необходимые для достижения заданной температуры рабочей поверхности ТПГ зависят, кроме того, от поперечного сечения теплоотводящего- слоя (канала), уменьшая которое, можно уменьшать затраты электроэнергии при сохранении постоянным быстродействие ТПГ. Таким образом, путем выбора геометрии теплоотводящего слоя обеспечивается независимое изменение быстродействия и затрат электроэнергии, что позволяет осуществить ее экономию при одновременном увеличении быстродействия ТПГ. Поскольку максимальная толщина теплоизолирующего слоя, который выполняет лишь функцию механического носителя нагревательного элемента, не ограничивается, снимается проблема создания тонкого теплоизолирующего слоя контролируемой толщины с хорошим качеством поверхности.

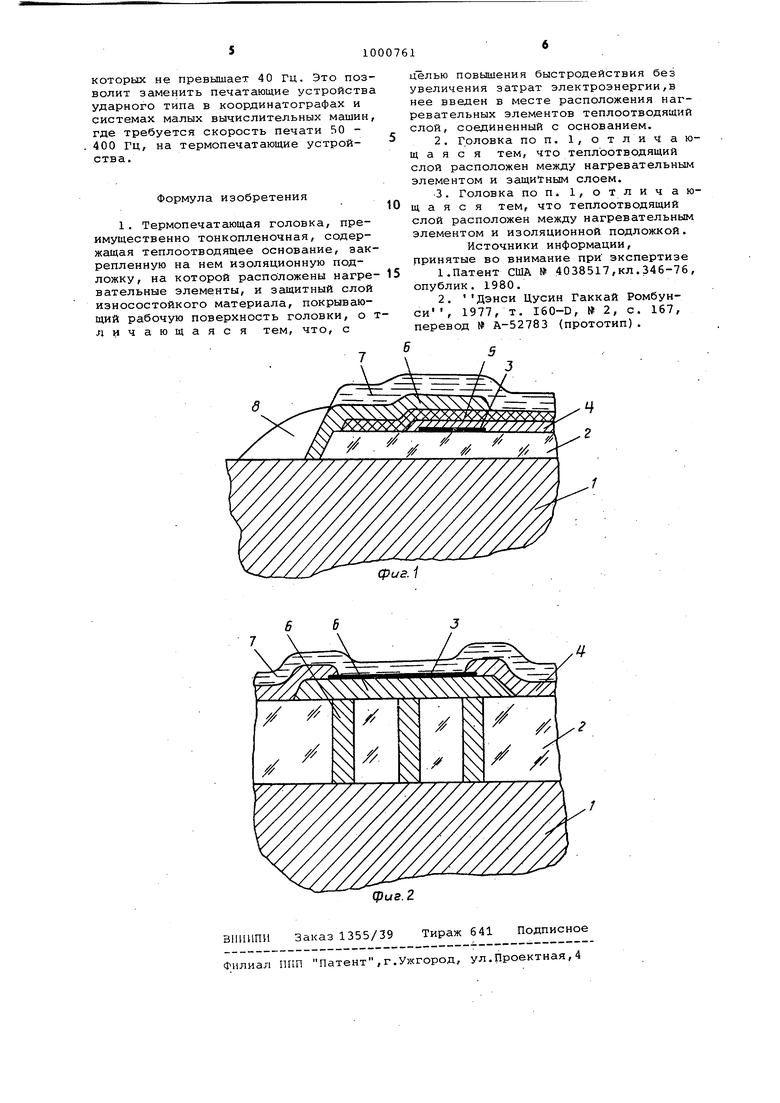

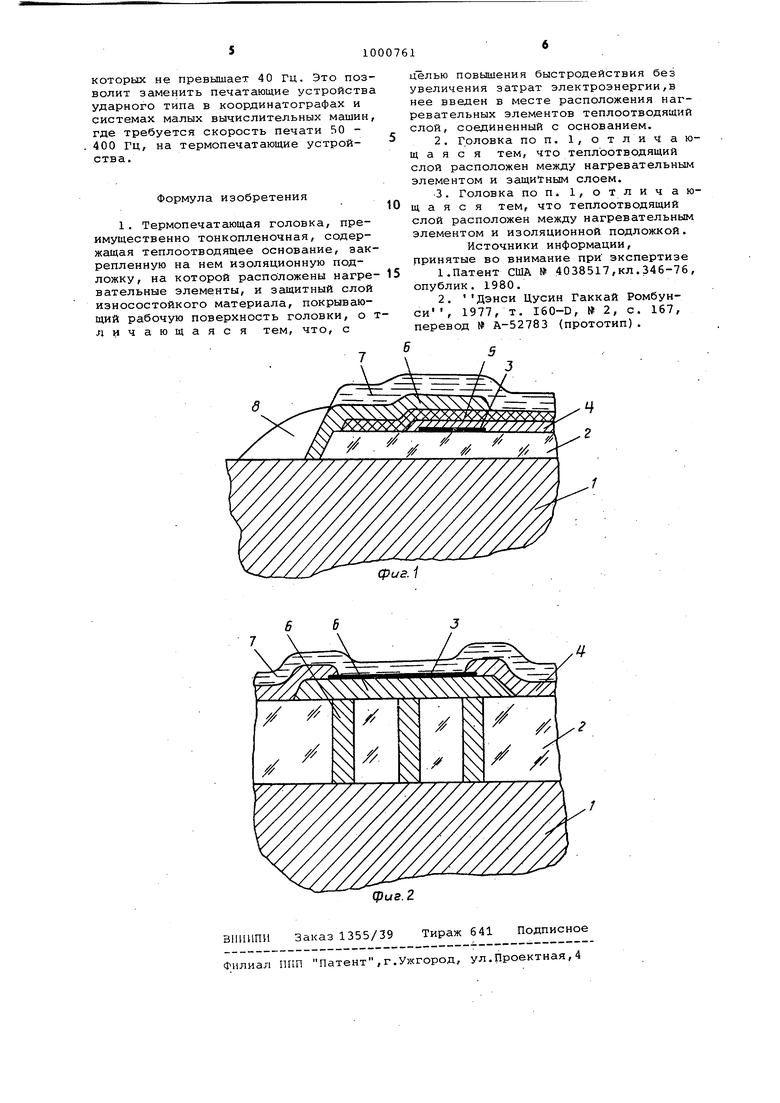

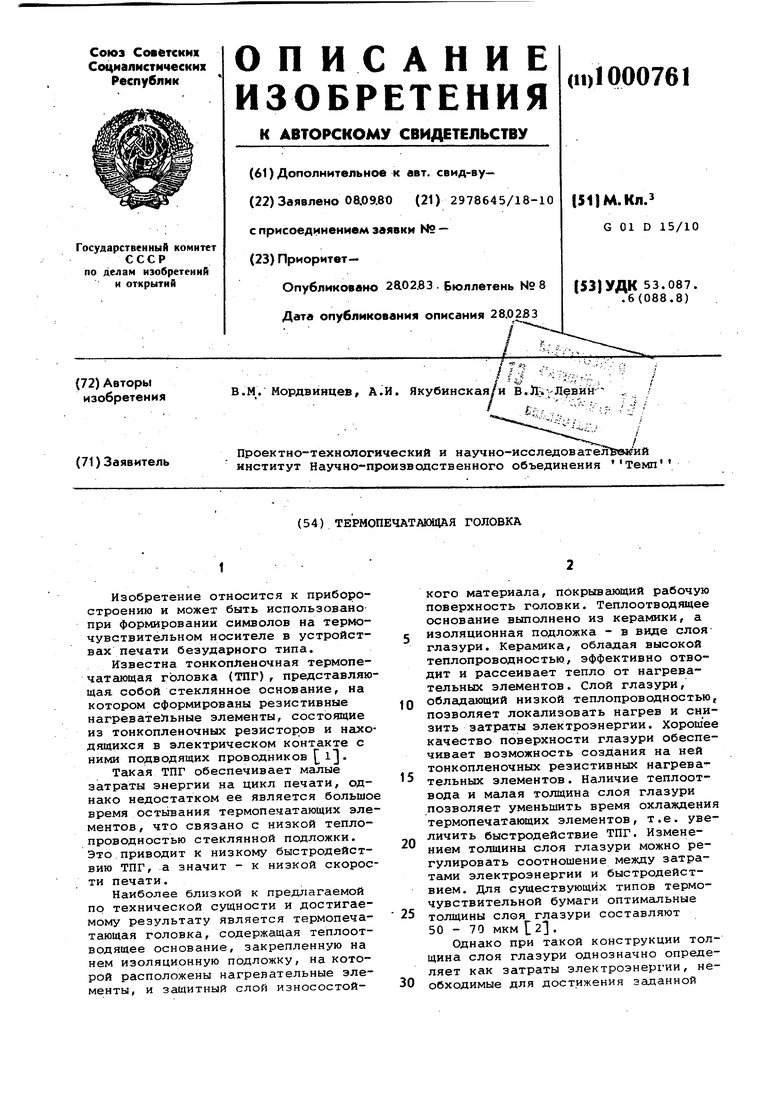

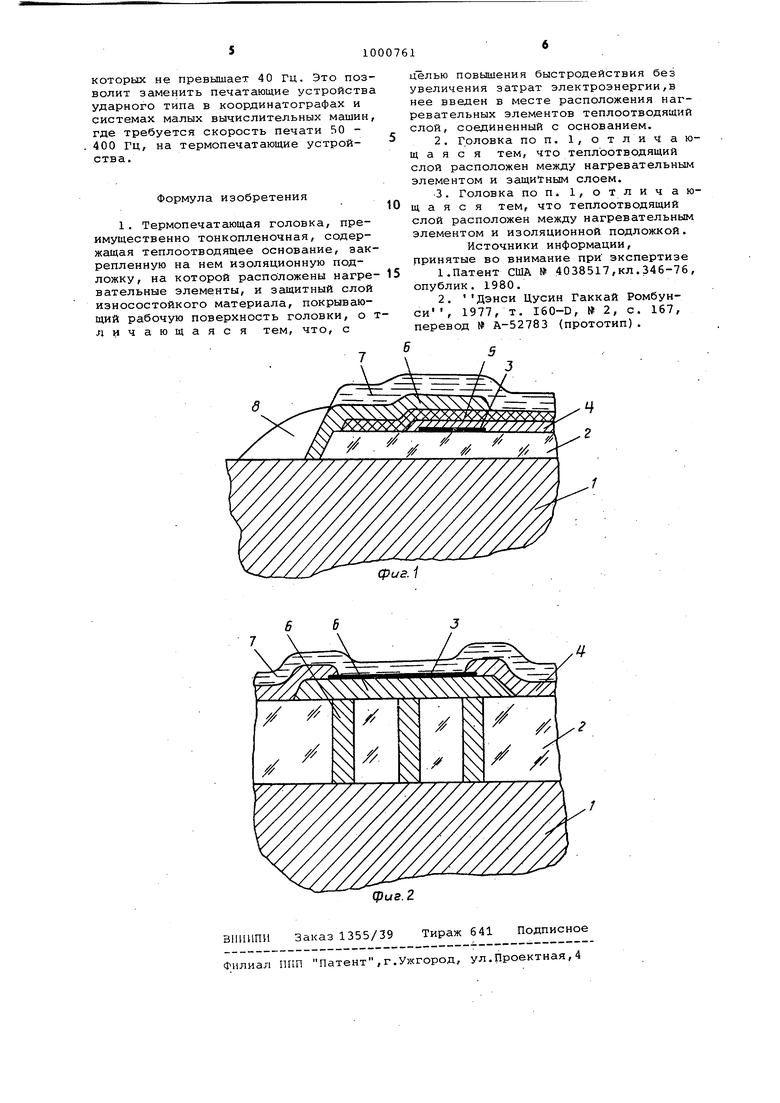

На фиг.1 представлен вариант головки с расположением теплоотводящего слоя между нагревательным элементом и защитным слоем; на фиг.2 то же, с расположением теплоотводящего слоя между нагревательным элементом и изоляционной подложкой.

Предлагаемая термопечатающая головка (фиг.1) содержит металлическое теплоотводящее основание 1, на котором наклеена изоляционная подложка 2 из материала с низкой теплопроводностью, например, стеклянная подложка толщиной 0,5 мм. Термопечатающие нагревательные элементы расположены на подложке 2 и имеют следующуюструктуру: нагревательный резистор 3 подводящий проводник 4 и разделительный слой 5. В месте расположения нагревательных элементов введен теплоотводящий слой б из материала с высокой теплопроводностью. Сверху всей конструкции термопечатающей головки расположен защитный слой износостойкого материала 7. Край изоляционной подложки 2 имеет скос, позволяющий нанести на ее торец теплоотводящий слой 6. Припой 8 обеспечивает хороший тепловой контакт слоя 6 с теплоотводящим основанием 1 и фактически является его частью. Такая конструкция может быть использована/ например, в линейных ТПГ.

Теплоотводящий слой б (фиг.2) может быть вьаполнен также в виде слоя на поверхности подложки 2 и столбов, находящихся в контакте с теплоотводящим основанием 1. На слой б нанесены нагревательные элементы, имеющие структуру: нагревательный резистор 3 и подводящие проводники 4. Защитный слой 7 предохраняет нагревательный резистор 3 от окисления и обеспечивает износостойкость ТПГ. Такая конструкция обеспечивает малую длину участка теплоотводящего слоя б, соединяющего нагревательный резистор 3 с теплоотводящим основанием 1 даже при больших размерах нагревательного резистора 3, и может быть использована, например, в ТПГ сегментного типа.

Таким образом, предлагаемая ТПГ обеспечивает экономию электроэнергии при одновременном увеличении быстродействия. Она не требует создания тонкого теплоизолирующего слоя контролируемой толщины с высоким качеством поверхности. Это позволяет обойти проблему получения глазурованной керамики пригодной для нанесения тонкопленочных резисторов, при одновременном улучшении основных параметров ТПГ.

Предлагаемая ТПГ позволяет увеличить быстродействие по сравнению с известными термопечатающими головками, максимальная скорость печати

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие | 1990 |

|

SU1745566A1 |

| Способ создания термопечатающей головки | 1981 |

|

SU1071456A1 |

| ТРЕХМЕРНЫЙ ПРИНТЕР | 2010 |

|

RU2552994C2 |

| Термопечатающая матрица | 1978 |

|

SU687342A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ ТЕРМОПЕЧАТАЮЩЕЙ ГОЛОВКИ | 1989 |

|

SU1697504A1 |

| Термическая печатающая головка | 1985 |

|

SU1266750A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ЧИП РЕЗИСТИВНОГО ВЫСОКОЧАСТОТНОГО АТТЕНЮАТОРА | 2016 |

|

RU2645810C1 |

| Термопечатающая головка | 1977 |

|

SU647531A1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ | 1997 |

|

RU2133523C1 |

Авторы

Даты

1983-02-28—Публикация

1980-09-08—Подача