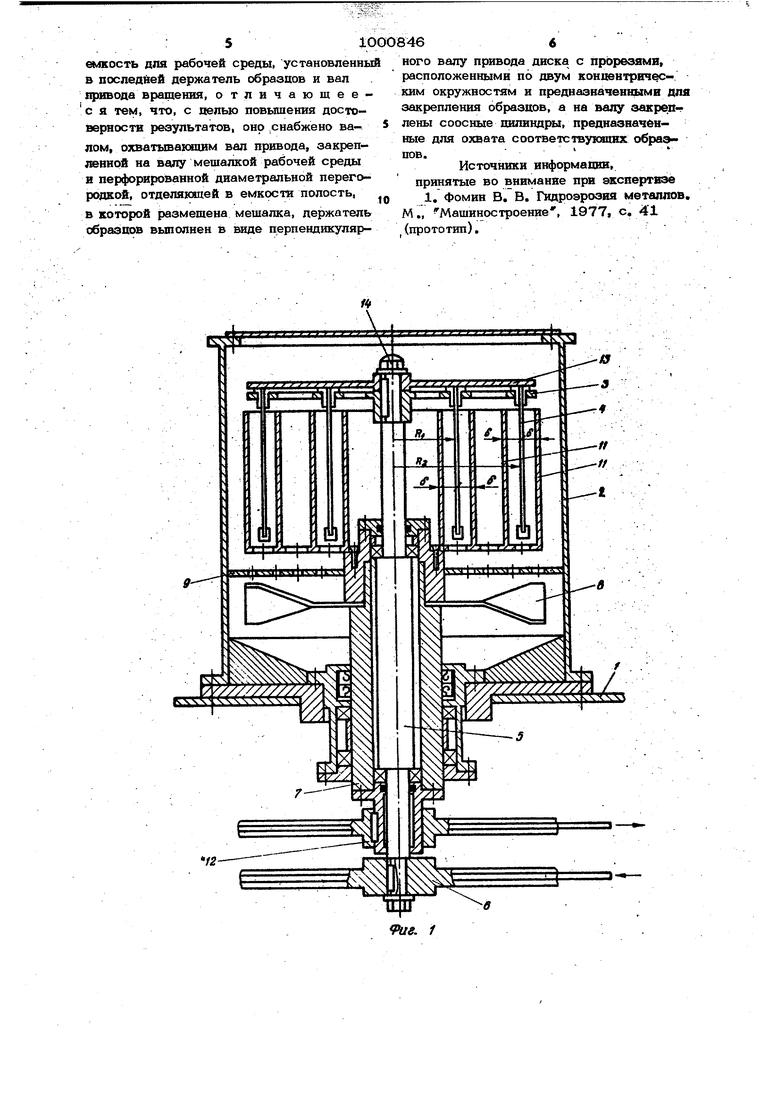

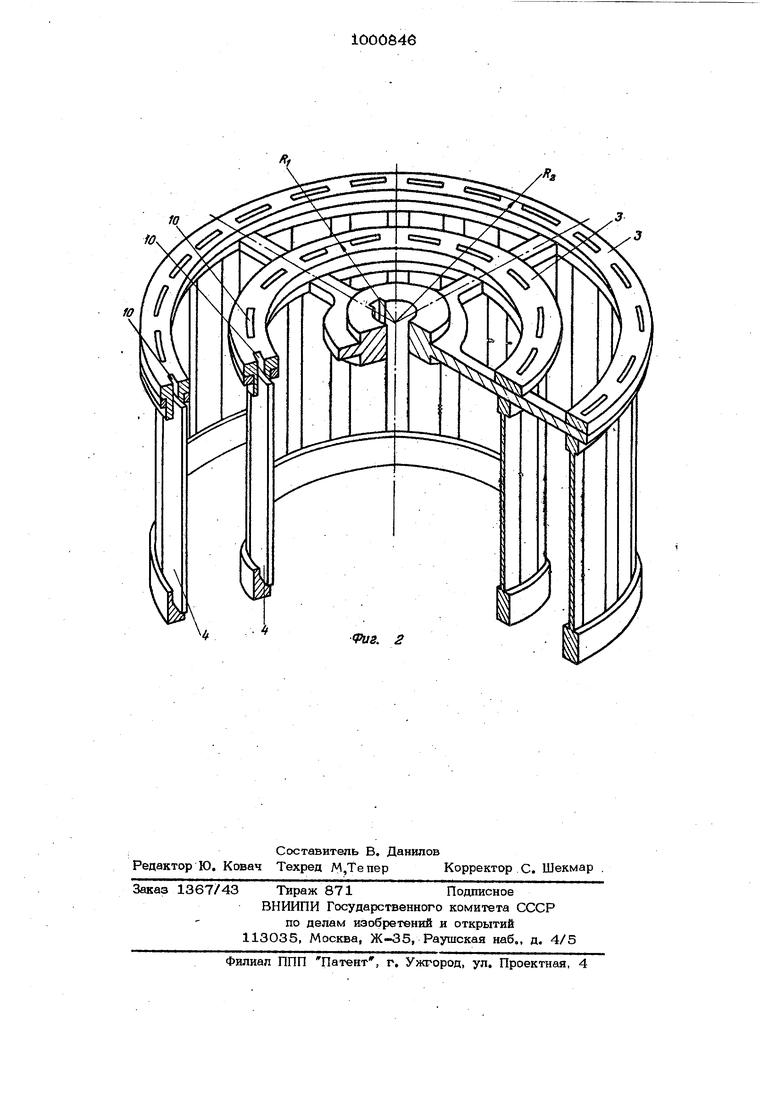

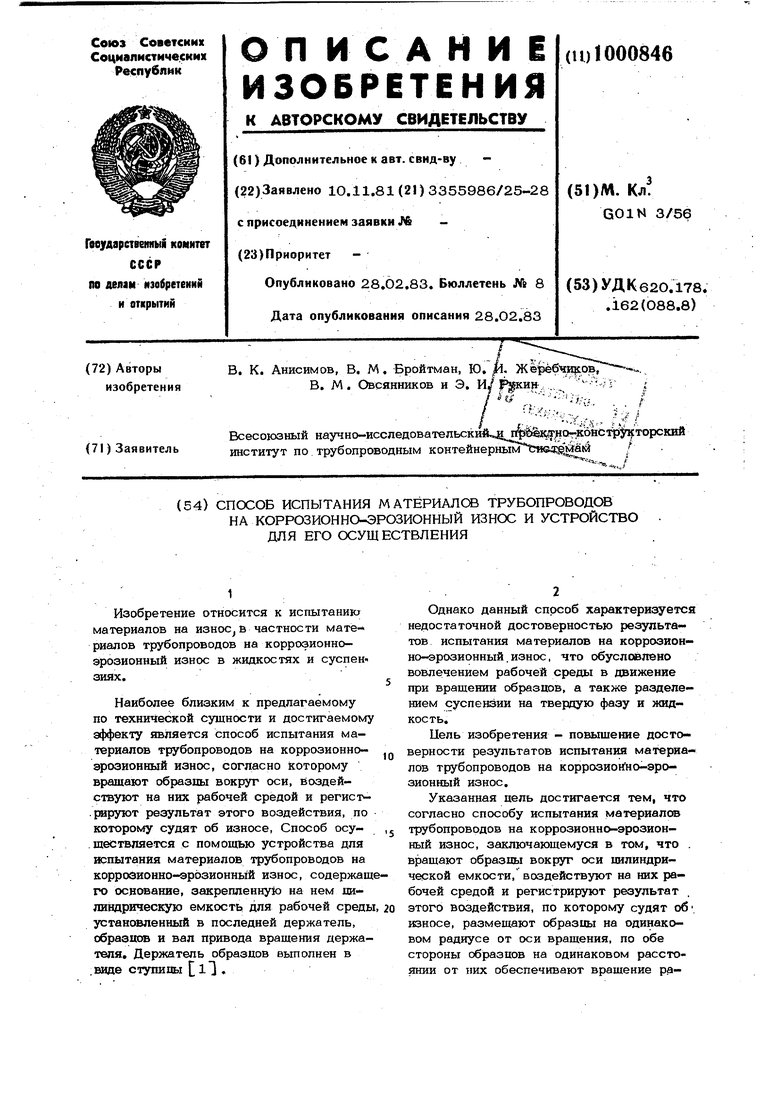

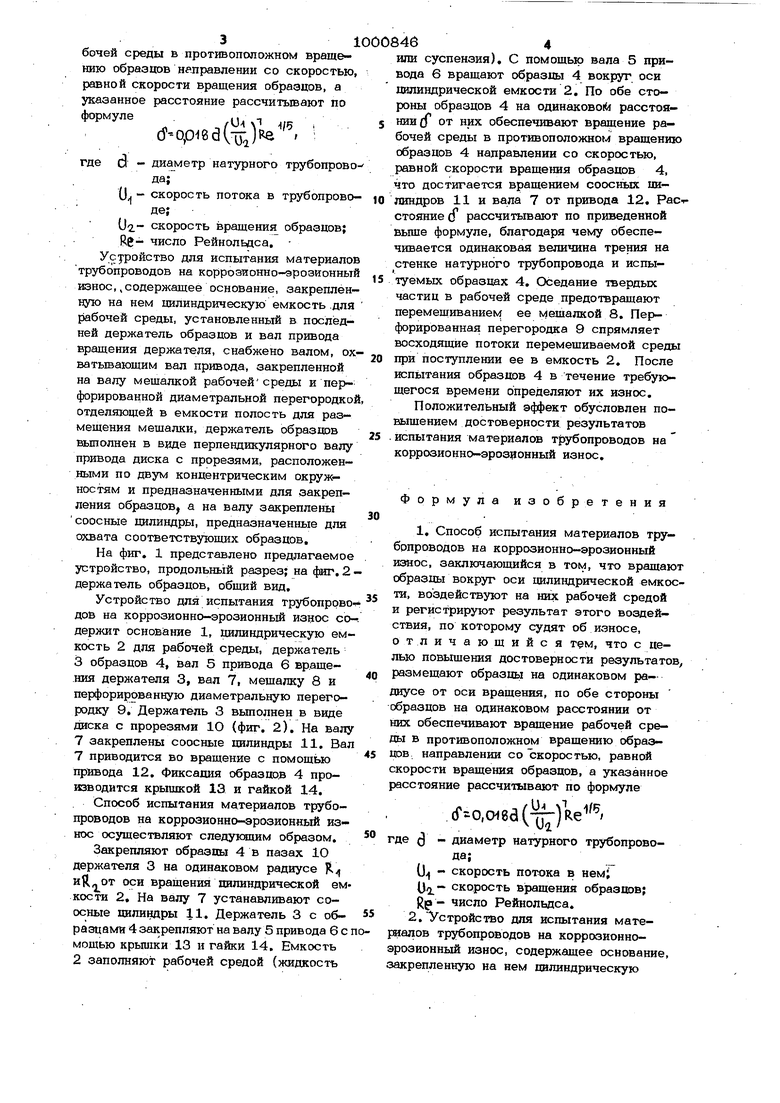

Изобретение относится к испытаник материалов на износив частности материалов трубопроводов на коррозионноэрозионный износ в жидкостях и суспен зиях. Наиболее близким к предлагаемому по технической сущности и достигаемом аффекту 1гопяется способ испытания материалов трубопроводов на коррозионноэрозионный износ, согласно которому вращают образны вокруг оси, воздействуют на них рабочей средой и регистрируют результат этого воздействия, по которому судят об износе, Способ осушествляется с помощью устройства для испытания материалов трубопроводов на коррозионно-эрозионный износ, содержащ го основание, закрепленную на нем цилиндрическую емкость для рабочей среды установленный в последней держатель, образиов и вал привода вращения держателя. Держатель образцов выполнен в виде ступицы 1 , Однако данный способ характеризуется недостаточной достоверностью результатов испытания материалов на коррозионно-эрозионный. износ, что обуслоёлено вовлечением рабочей среды в движение при вращении образцов, а также разделением суспензии на твердую фазу и жидкость. Цель изобретения - повышение достоверности результатов испытания материалов трубопроводов на коррозио но-эрозионный износ. Указанная цель достигается тем, что согласно способу испытания материалов трубопроводов на коррозионно-эрозионный износ, заключающемуся в том, что . вращают образцы вокруг оси цилиндрической емкости, воздействуют на них рабочей средой и регистрируют результат этого воздействия, по которому судят об износе, размещают образцы на одинаковом радиусе от оси вращения, по обе стороны образцов на одинаковом расстоянии от них обеспечивают вращение ра- бочей среды в противоположном вращению образцов направлении со скоростью, равной скорости вращения образцов, а указанное расстояние рассчитьюают по формулеу т tf-op gd(,-o-Ji где с1 - натурного трубопровод да; (J. - скорость потока в трубопровоUi- скорость вращения образцов; Rg- число Рейнольдса. Устройство для испытания материалов трубопроводов на коррозионно-эрозионный износ,, содержащее основание, закрепленную на нем цилиндрическую емкость .для рабочей среды, установленный в последней держатель образцов и вал привода вращения держателя, снабжено валом, ох ватьшающим вал привода, закрепленной на валу мещалкой рабочейсреды и пер-; форированной диаметральной перегородкой отделяющей в емкости полость для размещения мешалки, держатель образцов вьшолнен в виде перпендикулярного валу привода диска с прорезями, расположенными по двум концентрическим окружностям и предназначенными для закрепления образцов, а на валу закреплены соосные цилиндры, предназначенные для охвата соответствующих образцов. На фиг. 1 представлено предлагаемое устройство, продольньхй разрез; на фиг. 2 держатель образцов, общий вид. Устройство для испытания трубопррво дов на коррозионно-эрозионный износ содержит основание 1, цилиндрическую емкость 2 для рабочей среды, держатель 3 образцов 4, вал 5 привода 6 вращения держателя 3, вал 7, мещалку 8 и перфорированную диаметральную перегородку 9. Держатель 3 вьшолнен в виде диска с прорезями 1О (фиг. 2). На валу 7 закреплены соосные цилиндры 11. Вал 7 приводится во вращение с помощью привода 12. Фиксация образцо.в 4 производится крышкой 13 и гайкой 14. Способ испытания материалов трубопроводов на коррозионно-эрозионный износ осуществляют следуклцим образом. Закрепляют образцы 4 в пазах 1О держателя 3 на одинаковом радиусе Я( иЯ„от оси вращения цилиндрической емкости 2. На валу 7 устанавливают соосные цилиндры 11. Держатель 3 с образцами 4 закрепляют на валу 5 привода 6 с мощью крышки 13 и гайки 14. Емкость 2 заполняют рабочей средой (жидкость или суспензия), С помощью вала 5 привода 6 вращают образцы 4 вокруг оси хшлиндрической емкости 2, По обе стороны образцов 4 на одинаковой расстоянии(Г от них обеспечивают вращение рабочей среды в противоположном вращению образцов 4 направлении со скоростью, равной скорости вращения образцов 4, что достигается вращением соосных цилнндров 11 и вала 7 от привода 12. Растстояние (f рассчитывают по приведенной выше формуле, благодаря чему обеспечивается одинаковая величина трения на стенке натурного трубопровода и испыуемых образцах 4. Оседание твердых частиц в рабочей среде предотвращают перемещиваниек ее мещалкой 8. Перфорированная перегородка 9 спрямляет восходящие потоки перемешиваемой среды „ри поступлении ее в емкость 2. После испытания образцов 4 в течение требук щегося времени определяют их износ. Положительный эффект обусловлен повышением достоверности результатов испытания материалов трубопроводов на коррозионно-эроз0онный износ. Формула изобретения 1. Способ испытания материалов трубопроводов на коррозионно-эрозионный износ, заключающийся в том, что вращают образцы вокруг оси цилиндрической емкости, воздействуют на них рабочей средой и регистрируют результат этого воздействия, по которому судят об Ихэносе, отличающийся тем, что с целью повыщения достоверности результатов размещают образць на одинаковом радиусе от оси вращения, по обе стороны образцов на одинаковом расстоянии от них обеспечивают вращение рабочей среды в противоположном вращению образцов направлении со Ъкоростью, равной скорости вращения образцов, а указанное расстояние рассчитывают по формуле ,(, (). где - диаметр натурного трубопровода(J - скорость потока в нем; ()2.- скорость вращения образцов; gp - число Рейнольдса. 2. Устройство для испытания матерваалов трубопроводов на коррозионноэрозионный износ, содержащее основание, закрепленную на нем цилиндрическую :510 емкость для рабочей среды, установленны в последней держатель образцов и вал привода вращения, отличающеес я тем, что, с целью повышения достоверности результатов, оно снабжено валом, охватывакшшм вал привода, закрепленной на валу мешалкой рабочей среды и перфорированной диаметральной перегородкой, отделяющей в емкости полость, в которой размешена мешалка, держатель образцов выполнен в виде перпендикуляр46ного валу привода диска с прорезями, расположенными по двум концентрическим окружностям и предназначенными для закрепления образцов, а на валу закреплены с оосные цилиндры, предназначенные для охвата соответствующих образ пов. Источники информации, принятые во внимание при экспертизе 1. фомин В. В. Гидроэрозия металлов. М., Машиностроение, 1977, с, 41 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытаний материалов трубопроводов на коррозионно-эрозионный износ | 1984 |

|

SU1237957A2 |

| Устройство для коррозионно-эрозионных испытаний материалов | 1985 |

|

SU1272187A1 |

| Установка для коррозионно-эрозионных испытаний | 1983 |

|

SU1104398A1 |

| СПОСОБ ИСПЫТАНИЯ ТУРБИННЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2024837C1 |

| Устройство для коррозионномеханических испытаний | 1985 |

|

SU1322124A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНОС | 1993 |

|

RU2107277C1 |

| Установка для коррозионно-эрозион-НыХ иСпыТАНий | 1979 |

|

SU845067A2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОГО ИЗНОСА СКВАЖИННОГО ОБОРУДОВАНИЯ | 1991 |

|

RU2053348C1 |

| Устройство для испытания антифрикционных полимерных покрытий на трение и износ | 1987 |

|

SU1415150A1 |

| УСТАНОВКА И СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ И ПОКРЫТИЙ НА ГИДРОАБРАЗИВНЫЙ ИЗНОС | 2012 |

|

RU2509295C2 |

ЯЕ/Л /

Авторы

Даты

1983-02-28—Публикация

1981-11-10—Подача