изобретение относится к области газоочистки и может быть использовано для очистки запыленнь х горячих газов в промышленности строительных материсшов, металлургической и других отраслях народного хозяйства. . Известен рукавный фильтр для очистки газа, содержащий корпус, разделенный на полости запыленного и очищенного газов, фильтрующие рукава с газонепроницаемыми верхними концами, помещенные в изолированные каналы. Пространство между каналами заполнено звукотеплоизоляционным материалом. Фильтр снабжен устройством для регенерации с импульсной камерой, резонатором-коллектором, кольцевыми .соплами, бункером для накопления и вывода уловленной пыли и патрубками для подвода запыленного и вывода очищенного газа. Газонепроницаекые верхние концы фильтрующих рукавов снабжены заглушками, кольцевые сопла сообщены с резонаторомколлектором, а полость запыленного газа размещена между бункером и фильтрующими рукавами til.

Недостатком известного устройства является ненадежность его в работе. Указанный недостаток обусловлен

возможностью замазывания фильтрующих . рукавов при очистке запыленных газов,, имеющих температуру ниже точки росы, либр если температура газов в фильтре упадет ниже точки росы по различным причинсци, например вследствие незначительных подсосов воздуха в фильтр извне. Особенно значительное слипание пылевых частиц и их налипание на поверхность фильтрующих рукавов имеет место в период пуска фильт.ра, когда на остывшую поверхность последних подаются горячие газы. Это также выводит фильтр из строя.

Целью настоящего изобретения является повышение надежности работы фильтра путем поддержания температуры в изолированных каналах выше температуры точки росы.

20

Поставленная цель достигается тем, что известный рукавный фильтр для очистки газа снабжен гибкими электронагревательными элементами, размещенными по периферии изолированных ка25

HeUIOB.

Наложение на верхнюю поверхность металлических изолированных каналов гибкой электрической нагревательной ленты обеспечивает прогрев полостей 1саналов и поверхности фильтpyюIIJиx рукавов до температуры, превышающей тегпературу точки росы очищаемого газа. Это исключает конденсацию влаги и налипание пыли на фильтрующие рукава, что повышает надежность работы фильтра.

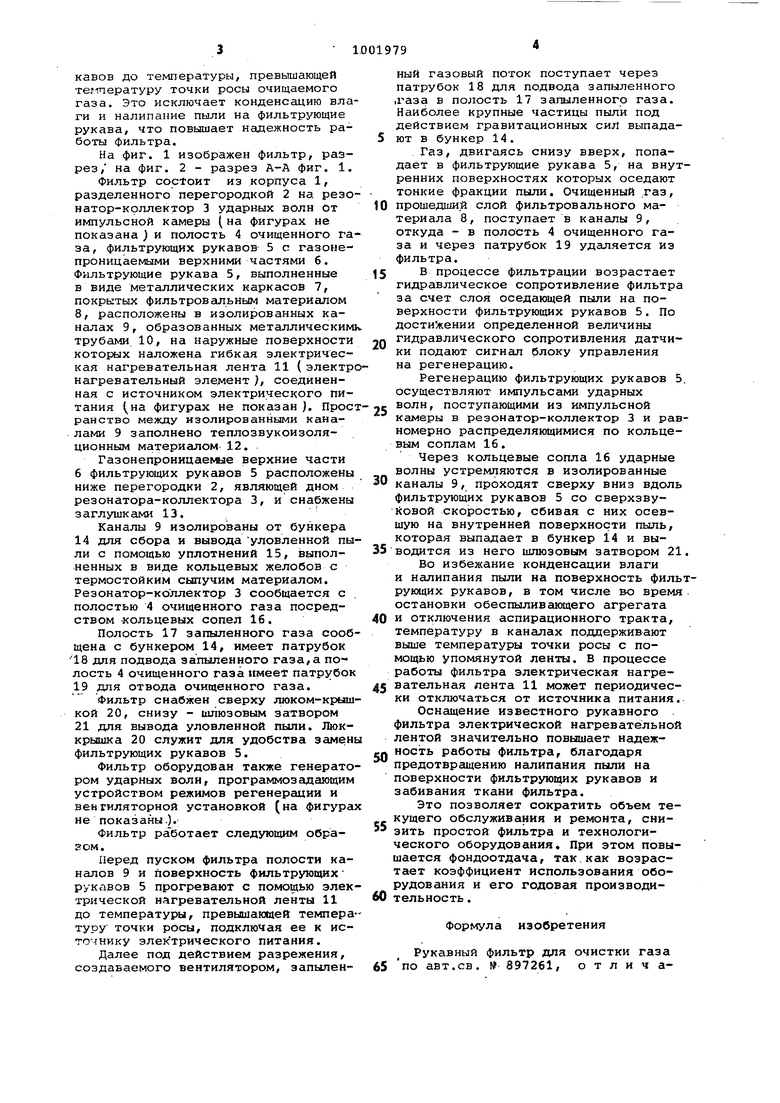

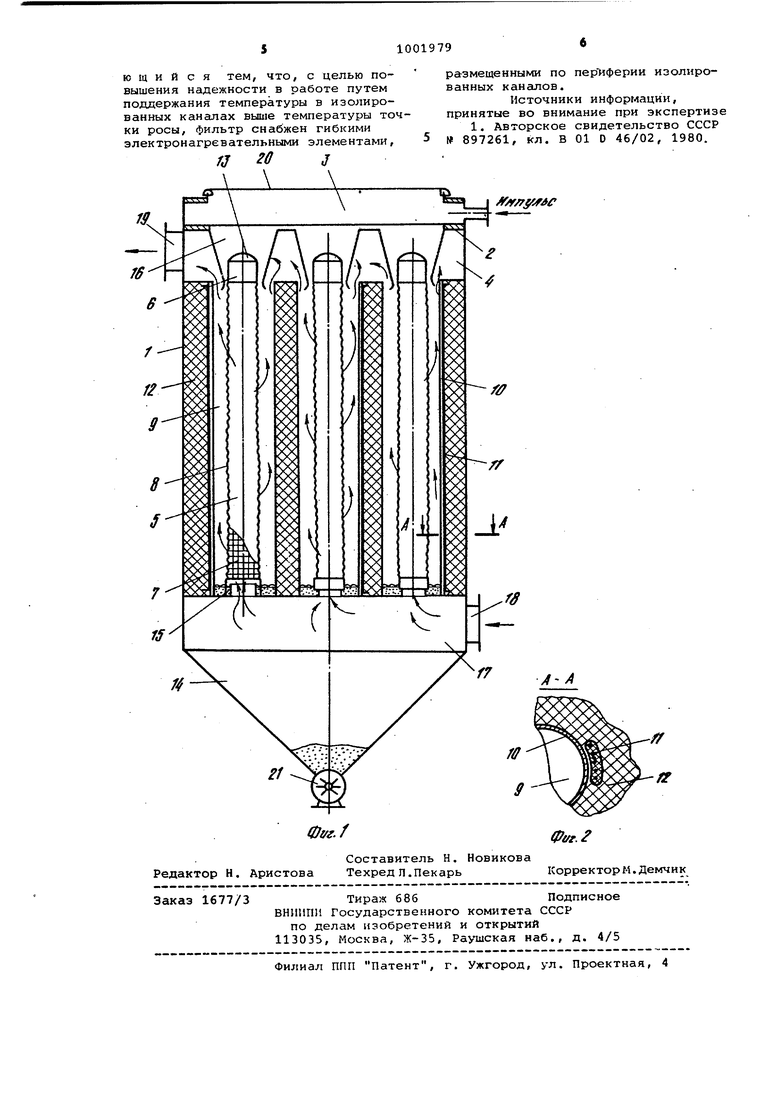

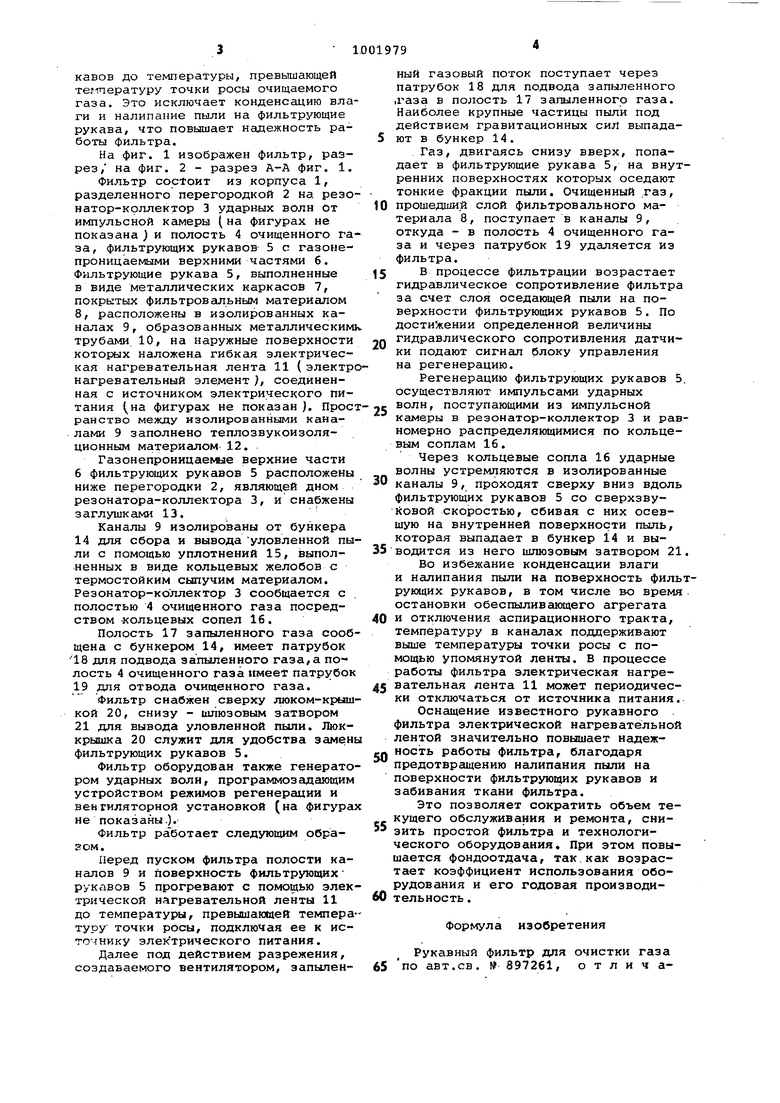

На фиг. 1 изображен фильтр, разрез, на фиг. 2 - разрез А-А фиг. 1.

Фильтр состоит из корпуса 1, разделенного перегородкой 2 на резонатор-коллектор 3 ударных волн от импульсной камеры ( на фигурах не показана ) и полость 4 очищенного газа, фильтрующих рукавов 5 с газонепроницаемыми верхними частями 6. Фильтрующие рукава 5, выполненные в виде металлических каркасов 7, покрытых фильтровальным материалом 8, расположены в изолированных каналах 9, образованных металлическими трубами 10, на наружные поверхности которых наложен.а гибкая электрическая нагревательная лента 11 { электронагревательный элемент ), соединенная с источником электрического питания (на фигурах не показан ). Пространство между изолированными каналами 9 заполнено теплозвукоизоляционным материалом 12.

Газонепроницаемае верхние части 6 фильтрующих рукавов 5 расположены ниже перегородки 2, являющей дном резонатора-коллектора 3, и снабжены заглушками 13.

Каналы 9 изолированы от бункера 14 для сбора и вывода уловленной пыли с помощью уплотнений 15, выполненных в виде кольцевых желобов с термостойким сыпучим материалом. Резонатор-коллектор 3 сообщается с полостью 4 очищенного газа посредством кольцевых сопел 16.

Полость 17 запыленного газа сообщена с бункером 14, имеет патрубок 18 для подвода запыленного газа, а по- лость 4 очищенного газа имеет патрубок 19 для отвода очищенного газа.

Фильтр снабжен сверху люком-крышкой 20, снизу - шлюзовым затвором 21 для вывода уловленной пыли. Люккрышка 20 служит для удобства замены фильтрующих рукавов 5.

Фильтр оборудован также генератором ударных волн, программозещающим устройством режимов регенерации и вентиляторной установкой (на фигурах не показаны.).

Фильтр работает следующим образом.

Перед пуском фильтра полости каналов 9 и поверхность фильтрующих рукавов 5 прогревают с помощью электрической нагревательной ленты 11 до температуры, превышающей температуру точки росы, подключая ее к источнику электрического питания.

Далее под действием разрежения, создаваемого вентилятором, запыленный газовый поток поступает через патрубок 18 для подвода запыленного 1газа в полость 17 запыленного газа. Наиболее крупные частицы пыли под действием гравитационных сил выпадают в бункер 14.

Газ, двигаясь снизу вверх, попадает в фильтрующие рукава 5, на внутренних поверхностях которых оседают тонкие фракции пыли. Очищенный газ, прошедший слой фильтровального материала 8, поступает в каналы 9, откуда - в полость 4 очищенного газа и через патрубок 19 удаляется из фильтра.

В процессе фильтрации возрастает гидравлическое сопротивление фильтра за счет слоя оседающей пыли на поверхности фильтрующих рукавов 5. По достижении определенной величины гидравлического сопротивления датчики подают сигнал блоку управления на регенерацию.

Регенерацию фильтрующих рукавов 5 осуществляют импульсами ударных волн, поступающими из импульсной камеры в резонатор-коллектор 3 и равномерно распределяющимися по кольцевым соплам 16.

Через кольцевые сопла 16 ударные волны устремляются в изолированные каналы 9, проходят сверху вниз вдоль фильтрующих рукавов 5 со сверхзвуйовой скоростью, сбивая с них осевшую на внутренней поверхности пыль, которая выпадает в бункер 14 и выводится из него шлюзовым затвором 21

Во избежание конденсации влаги и налипания пыли на поверхность фильрунидих рукавов, в том числе во время остановки обеспыливающего агрегата и отключения аспирационного тракта, температуру в каналах поддерживают выше температуры точки росы с помощью упомянутой ленты. В процессе работы фильтра электрическая нагревательная лента 11 может периодически отключаться от источника питания.

Оснащение известного рукавного фильтра электрической нагревательной лентой значительно повышает надежность работы фильтра, благодаря предотвращению налипания пыли на поверхности фильтрующих рукавов и забивания ткани фильтра.

Это позволяет сократить объем текущего обслуживания и ремонта, снизить простой фильтра и технологического оборудования. При этом повышается фондоотдача, так как возрастает коэффициент использования оборудования и его годовая производительность .

Формула изобретения

Рукавный фильтр для очистки газа по авт.св. 897261, о т л и ч а

| название | год | авторы | номер документа |

|---|---|---|---|

| Рукавный фильтр | 1980 |

|

SU897261A1 |

| Фильтр для очистки газа | 1979 |

|

SU789133A1 |

| Фильтр для очистки газов | 1979 |

|

SU835471A1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2190271C1 |

| Рукавный фильтр для очистки газа от пыли | 1989 |

|

SU1646581A1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА | 2018 |

|

RU2671316C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2191061C1 |

| Рукавный фильтр | 1990 |

|

SU1754171A1 |

| УСТАНОВКА ПЫЛЕУЛАВЛИВАЮЩАЯ ДВУХСТУПЕНЧАТАЯ | 2017 |

|

RU2633886C1 |

Авторы

Даты

1983-03-07—Публикация

1981-06-26—Подача