(54) СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размерной электрохимической обработки | 1987 |

|

SU1484505A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2177391C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1990 |

|

RU2038928C1 |

| Способ регулирования межэлектродного зазора при электрохимической обработке | 1978 |

|

SU891309A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1993 |

|

RU2047431C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2008 |

|

RU2401184C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2504460C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2203786C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА "ИГЛА" | 2000 |

|

RU2176580C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2301134C2 |

Изобретение относится к области электрофизической и электрохимической обработки и может быть использовано цри формообразовании сложных поверхностей.

Известны способы электрохимической размерной обработки импульсным током с разведением электродов в период пропускания импульса 13.

Известные способы позйоляют повысить точность формообразования за счет ,0 сокращения времени пропускания гехноло гического тока, что позволяет снизить неравномерность локальных условий электролиза.

Известен также способ, по которому ,; формообразование ведут при движении электрода-инструмента от изделия и совмещают момент подачи импульса технологического тока с моментом доствжения заданного минимального межэлектрод-20 ного зазора .Данный способ позволяет повысить точность обработки за счет обеспечения возможности ведения процесса на малых

зазорах и сутцествеиво снвзить вероятность возникновения коротких 3 1мыканнй, но не исчерпывает возможностей повышения точности.

Недостатком данного способа являет- ся неблагоприятность гидродинамического режима в межэлектродном прсмежутке . при пропускании иМпульса тока вследствие вытеснения электролита выделяющимся при электрол{ве газом. Количество и скорость вытесняемого электролита возрастает в направлении от центра к периферии межэлектродного пространства. Разница скоростей электролита в разлияных точках обрабатываемой поверхности и приводит к неравномерности локальных скоростей растворения и увеличению погрешности обработки.

Целью ЕБзобретенвя является повышение точности электрохвмической размерной обработки.

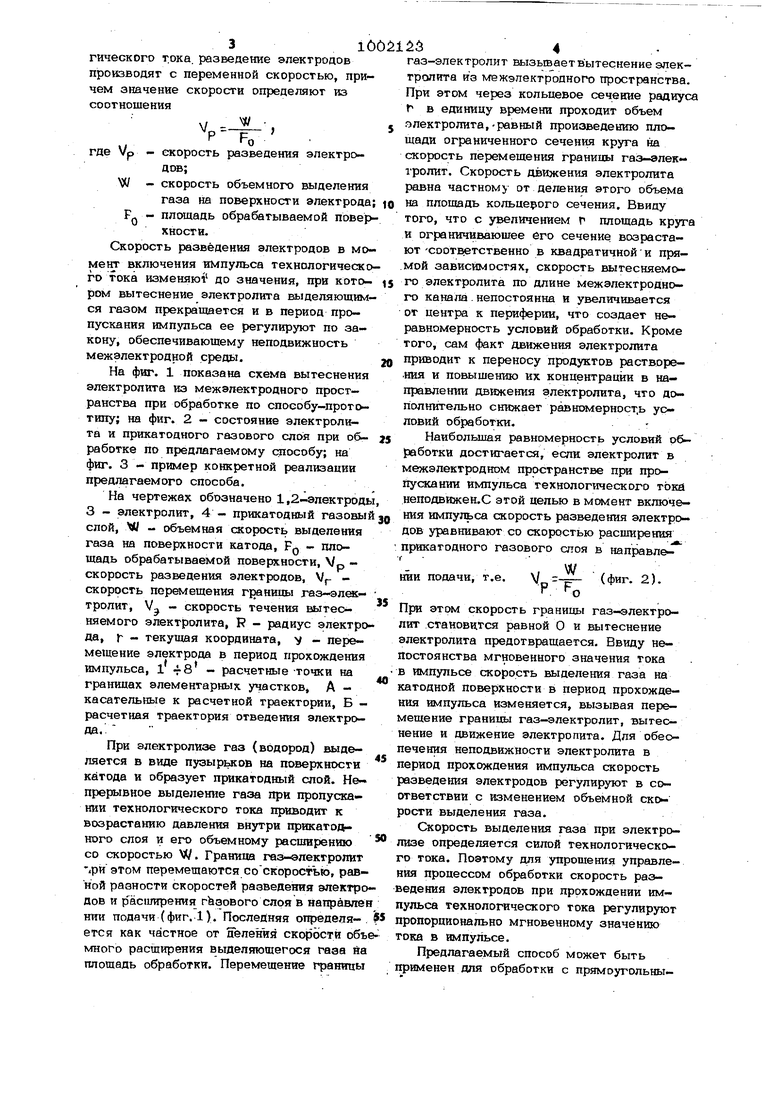

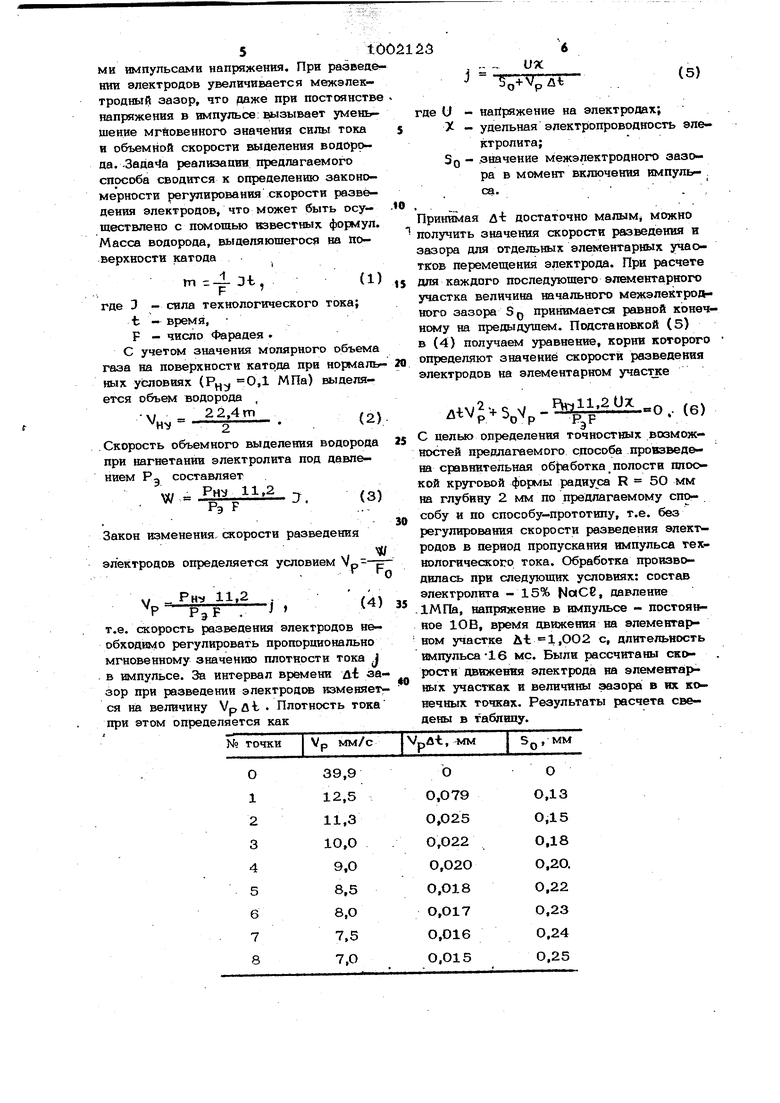

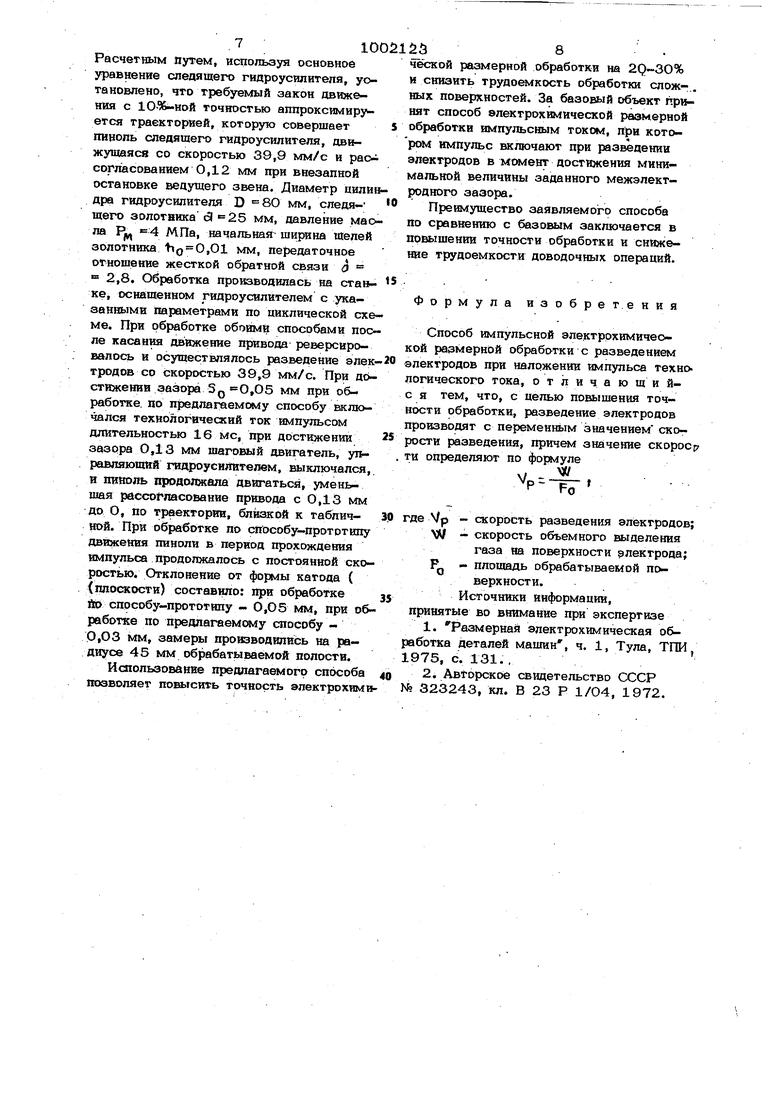

Поставленная цель достигается тем, что при обработке с разведением электродов при наложении импульса техноло3lOгического тока, разведение электродов производят с переменной скоростью, причем значение скорости определяют из соотношения -скорость разведения электрогде VP дов; -скорость объемного выделения газа на поверхности электрода Fj. - площадь обрабатываемой повер хности. Скорость разведения электродов в момент включения импульса технологическо го тока изменяю до значения, при котором вытеснение электролита выделяющимся газом прекращается и в период пропускания импульса ее регулируют по закону, обеспечивающему неподвижность межэлектродной среды. На фиг. 1 показана схема вытеснения электролита из межэпектродного пространства при обработке по способу-прототипу; на фиг. 2 - состояние электролита и прикатодного газового слоя при обработке по предлагаемому способу; на фиг. 3 - пример конкретной реализации предлагаемого способа. На чертежах обозначено 1,2-электроды 3 - электролит, 4 - прикатодный газовы слой, ЛИ - объемная скорость выделения газа на поверхности катода, Ьд - площадь обрабатываемой поверхности, Vp скорость разведения электродов, Vf- скорость перемещения границы газ-эл«стролит, Vj - скорость течения вытесняемого электролита, R - радиус электро да, г - текущая координата, v - перемещение электрода в период прохождения импульса, 1 48 - расчетные -точки на границах элементарных участков, А касательные к расчетной траектории, Б расчетная траектория отведения электрода. При электролизе газ (водород) выделяется в виде пузырьков на поверхности катода и образует прикатодный слой. Непрерывное выделение газа при пропускании технологического тока приводит к возрастанию давления внутри прикато ного слоя и его объемному расщнрению со скоростью W. Граница газ-эпектропит ри этом перемешаются соскоростыо, равной разности скоростей разведения электро дов и расижрения газового слоя в направле НИИ подачи (фиг. 1). Последняя определяется как частное от деления скорости объ много расширения выделяющегося газа на площадь обработки. Перемещение границы 34газ-электролит вызьшаетвытеснение электролита иа межэлектродного пространства. При этом через кольцевое сечение радиуса Г в единицу времени проходит объем электролита,-равный произведению площади ограниченного сечения круга на скорость перемещения границы газ-элекгролит. Скорость движения электролита равна частному от деления этого объема на площадь кольцевого сечения. Ввиду того, что с увеличением г площадь круга и ограничивающее его сечение возрастают Соответственно в квадратичной и прямой зависимостях, скорость вытесняемого электролита по длине межэлектродного канала.непостоянна и увеличивается от центра к периферии, что создает неравномерность условий обработки. Кроме того, сам факт движения электролита приводит к переносу продуктов растворения и повышению их концентрации в направлении движения электролита, что дополнительно снижает равномерност.ь условий обработки. Наибольшая равномерность условий обработки достигается, если электролит в межэлектродном пространстве при пропускании импульса технологического тока неподвижен.С этой цепью в момент включения импульса скорость разведения электродов уравнивают со скоростью расщирения прикатодного газового слоя в направлеV -(фиг. 2). нии подачи, т.е. Р FO При этом скорость границы газ-электролит .становится равной О и вытеснение электролита предотвращается. Ввиду непостоянства мгновенного значения тока в импульсе скорость выделения газа на катодной поверхности в период прохождения импульса изменяется, вызывая перемещение границы газ-электролит, вытеснение и движение электропита. Для обеопечения неподвижности электролита в период прохождения импульса скорость разведения электродов регулируют в соответствии с изменением объемной скорости выделения газа. Скорость выделения газа при электролизе определяется силой технологического тока. Поэтому для упрощения управления процессом обработки скорость разведения электродов при прохождении импульса технологического тока регулируют пропорционально мгновенному значению тока в импульсе. Предлагаемый способ может быть применен для обработки с пр51моугольны51ми импульсами напряжения. При разведе нии электродов увеличивается межэлек- тродный зазор, что даже при постоянстве напряжения в шлпульсе: вызывает умеш шение мгйовенного значения силы тока и объемной скорости выделения водорода. -Задача реализации предлагаемого способа сводится к определению закономерности регулирования скорости разведения электродов, что может быть осуществлено с помощью известных формул. Масса водорода, выделяющегося на поверхности катода F где 3 - сила технологического тока; t - время, F - число Фарадея . С учетом значения молярного объема газа на поверхности катода при нормал ных у(Еловиях ( 0,1 МПа) выделяется объем водорода V - 2.,4гп Н-4-Скорость объемного выделения водорода при нагнетании электролита под давлением Р составляет РН Закон изменения, скорости разведения электродов определяется условием .г tV - г Р РэР . J т.е. скорость разведения электродов необходимо регулировать пропорционально мгновенному значению плотности тока J в импульсе. За интервал времени д1 зазор при разведении электроде изменяет ся на величину Vpflt . Плотность тока при этом определяется как (4) 3 +VP Л где и - напряжение на электродах; X - удельная электр1опроводность электролита;SQ - .значение межэпектродного зазора в момент включения импульса. . . Пришибая д достаточно малым можно получить значения скорости разведения и зазора для отдельных элементарных учаотков перемещения электрода. При расчете для каждого последующего эпементарного участка величина начального межэлектро{ь ного зазора SQ принимается равной конечному на предь1дущем. Подстановкой (5) в (4) получаем уравнение, корни которого определяют значение скорости разведения электродов на элементарном участке ,20X .. (6) С целью определения точностных возможностей предлагаемого способа произведена сравнительная обработка полости плоской круговой формы радиуса R 5О мм на глубину 2 мм по предлагаемому способу и по способу-прототипу, т.е. без регулирования скорости разведения элект родов в период пропускания импульса технологического тока. Обработка производилась при следующих условиях: состав электролита - 15% NoiCE, давление 1МПа, напряжение в импульсе - постоянное 1ОВ, время движения на 8лемента ном участке At 1,ОО2 с, длительность импульса-16 мс. Были рассчитаны CKI рости движення электрода на элементарных участках и величишл зазора в их конечных точках. Результаты расчета сведены в таблицу.

Расчетным Путем, используя основное уравнение следящего гидроусилителя, установлено, что требуемый закон движения с точностью аппроксимирую ется траекторией, которую совершает

пиноль следящего гидроусилителя, движущаяся со скоростью 39,9 мм/с и pac-i согласованием 0,12 мм при внезапной остановке ведущего звена. Диаметр ииливдра гидроусилителя D 8О мм, следящего золотвика d 25 мм, давление мао ла Рц, 4 МПа, начальная ширина щелей золотника Q-O,Oi мм, передаточное отношение жесткой обратной связи и « 2,8. Обработка производилась на , оснащенном гидроусилителем с указанными параметрами по циклической схеме. При обработке обоими способами после касания движение привода реверсировалось и осуществлялось разведение электродов со скоростью 39,9 мм/с. При дсрстижеНИИ зазора SQ ,05 мм при обработке, по предлагаемому способу включался технологический ток импульсом длительностью 16 мс, при достижении зазора ОД 3 мм шаговый двигатель, управляющий гидроусилителем, выключался,. и пиноль продолжала двигаться, уменьшая рассогласование привода с 0,13 мм до О, по траектории, близкой к табличной. При обработке по способу-прототипу движения пинали в период прохождения импульса продолжалось с постоянной скоростью. Отклонение от формы катода { {плоскости) составило: при обработке ftb способу-прототипу - 0,О5 мм, при обработке по предлагаемому способу мм, замеры производились на радиусе 45 мм обрабатываемой полости.

Использовднне предлагаемого способа позволяет повыс{1Ть точность электрохимической размерной обработки на 2Q--30% и снизить трудоемкость обработки слож-.. ных поверхностей. За базовый объект принят способ электрохимической размерной обработки импульсным током, при котором импульс включают при разведении электродов в ммлент достижения минимальной величины заданного межэлектродного зазора.

Преимущество заявляемого способа по сравнению с базовым заключается в повышении точности обработки и снижение трудоемкости доводочных операций.

Формула изобретения

Способ импульсной электррхимичеокой размерной обрабо тки с разведением электродов при наложении импульса технологического тока, отличающийс я тем, что, с целью повышения точности обработки, разведение электродов производят с переменнь1м значением скорости разведения, причем значение скорое ти определяют по формуле

W f

Vpc.

FO

где Vp - скорость разведения электродов; Ц - скорость объемного выделения газа на поверхности электрода; F - площадь обрабатываемой поверхности.

Источники информации, принятые во внимание при экспертизе

f/r

J/

к/

0fff.f

у -У

.

о о о ооо о

.о о о о о о тэооо« о

р СЗ о ОО

о ОО о

о о

о о ОО ОО

0

OIO о о о о о С

о уо ooootf

7

/ L фуг.3

Авторы

Даты

1983-03-07—Публикация

1981-12-11—Подача