в определенной последовательности на плоскую кол.ьцевую оправку.

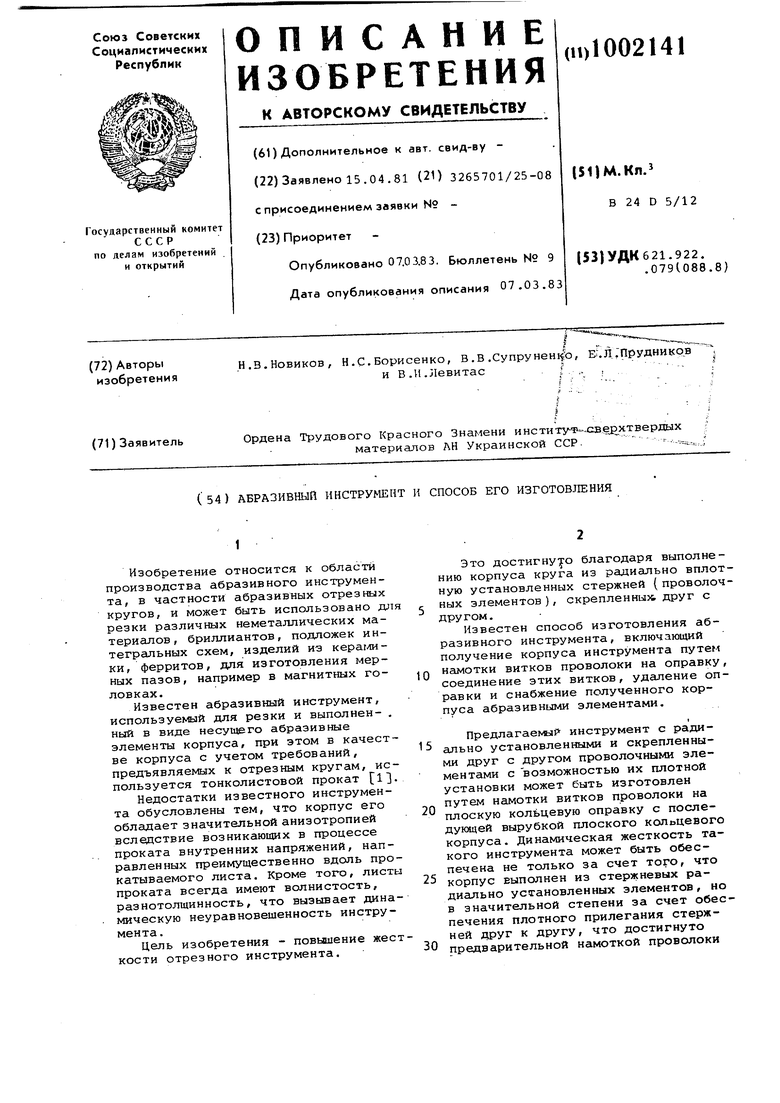

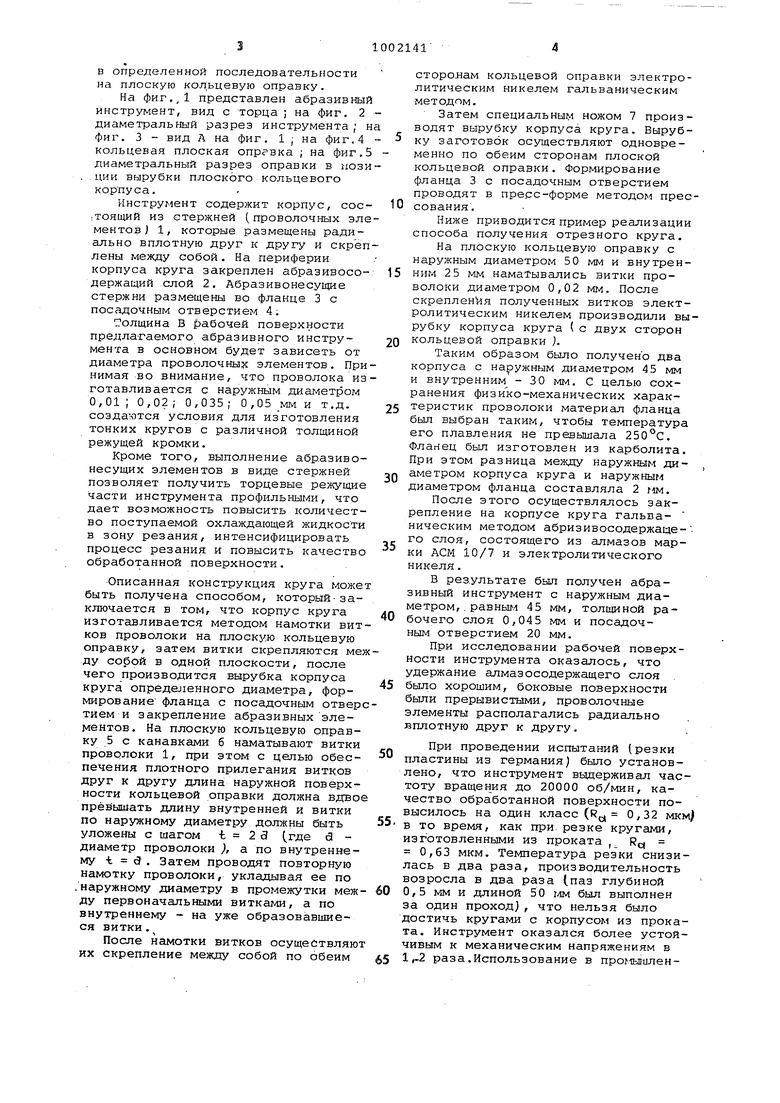

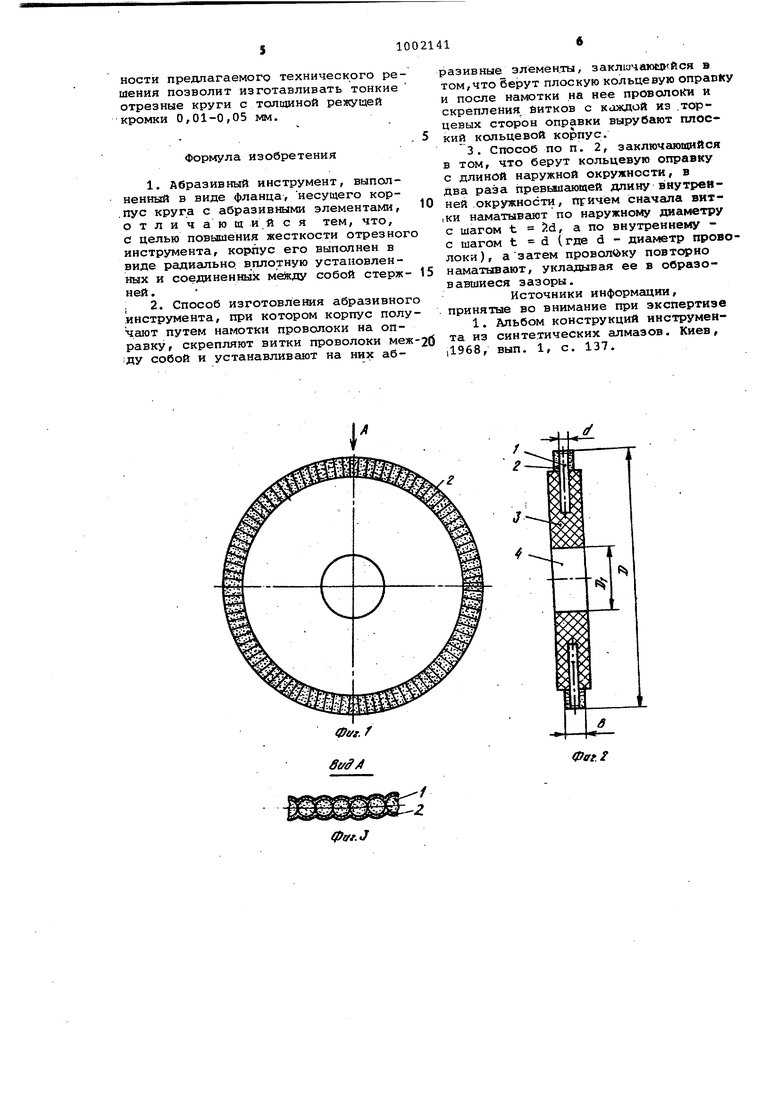

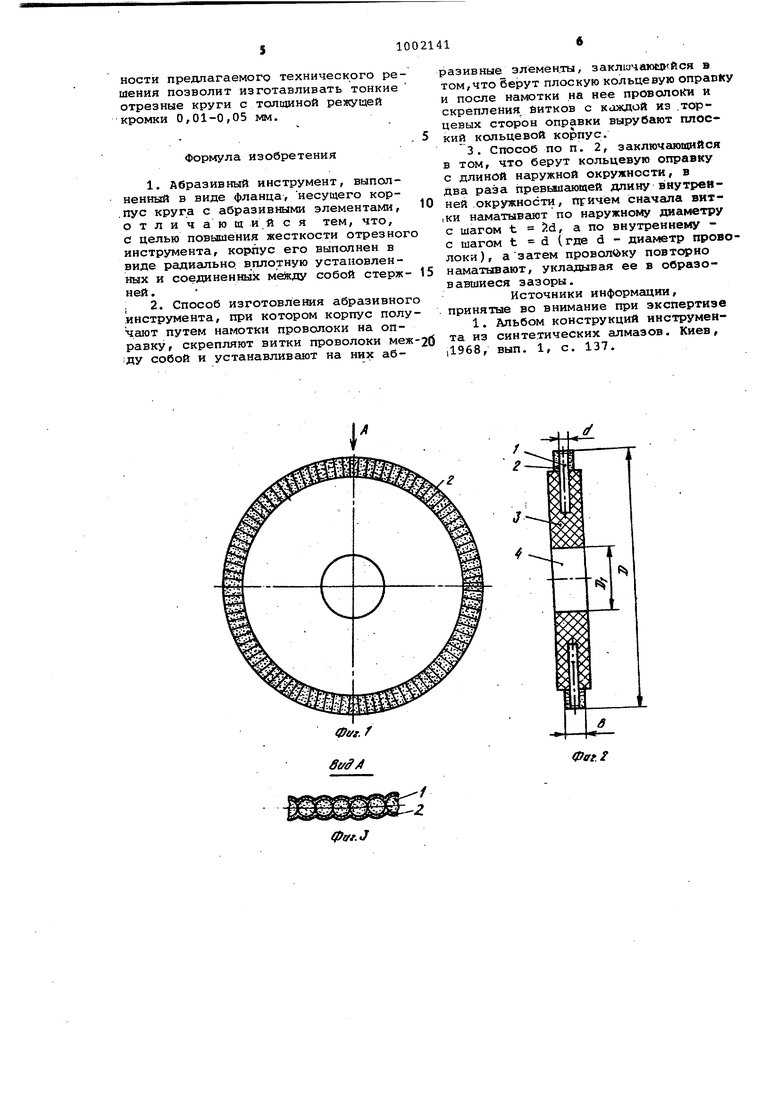

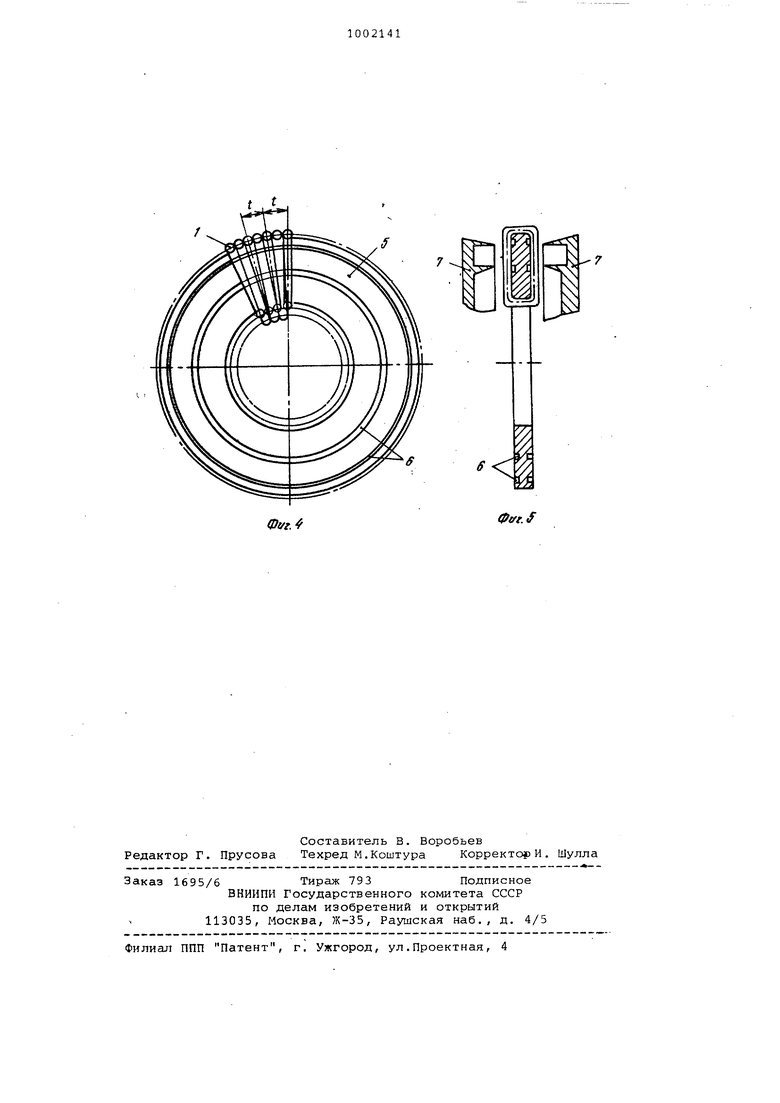

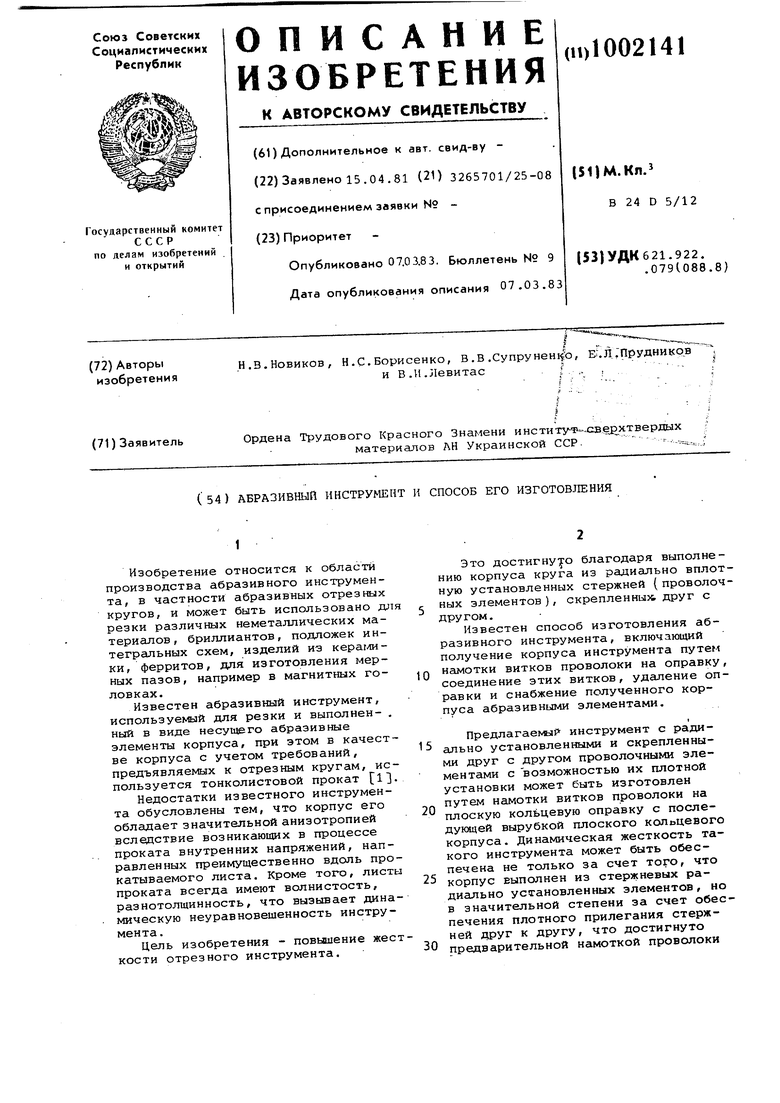

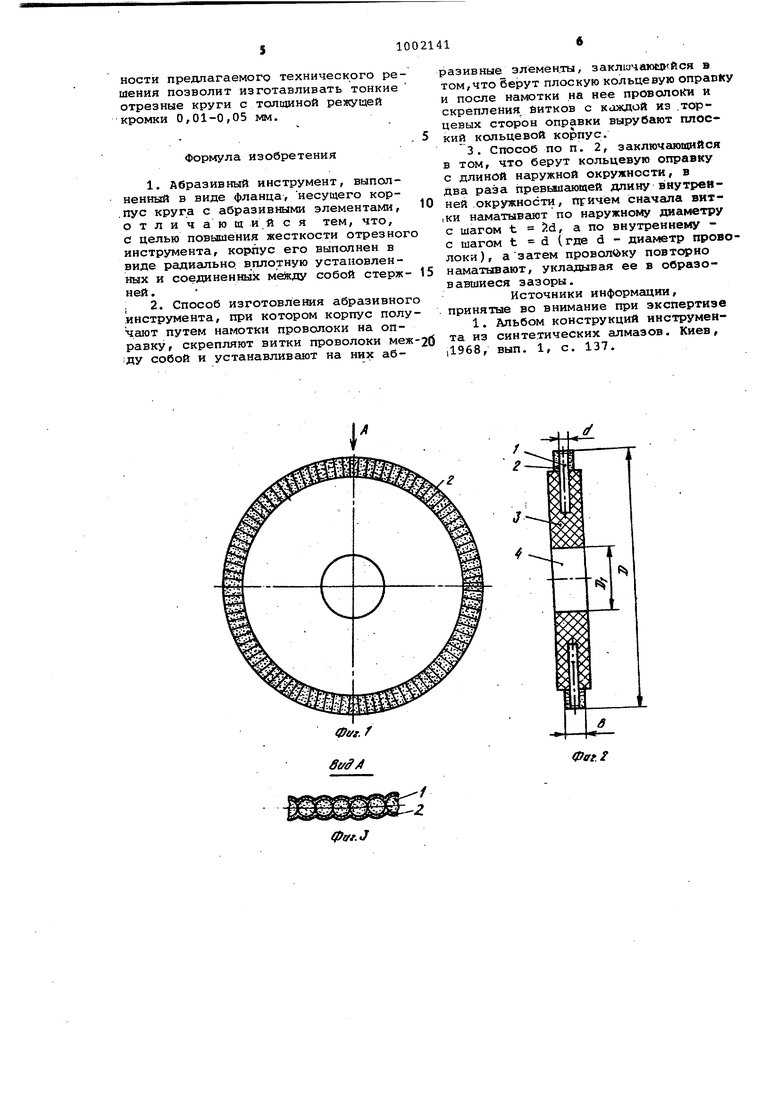

На фиг.,1 представлен абразивный инструмент, вид с торца ; на фиг. 2 диаметральный разрез инструмента ; н фиг. 3 - вид А на фиг. 1 , на фиг. 4 кольцевая плоская опргвка ; на фиг,5 диаметральный разрез оправки в иози,ции вырубки плоского кольцевого корпуса.

Инструмент содержит корпус, сое;ТОЯ111ий из стержней (проволочных элементов) 1, которые размещены радиально вплотную друг к другу и скреплены между собой. На периферии корпуса круга закреплен абразивосодержащий слой 2. Абразивонесущие стержни размещены во фланце 3 с посадочным отверстием 4.

: олщина В рабочей поверхности предлагаемого абразивного инструмента в основном будет зависеть от диаметра проволочных элементов. Принимая во внимание, что проволока изготавливается с наружным диаметЕЗом 0,01 ; 0,02; 0,035; 0,05 мм и т.д. создаются условия для изготовления тонких кругов с различной толщиной режущей кромки.

Кроме того, выполнение абразивонесущих элементов в виде стержней позволяет получить торцевые режущие части инструмента профильными, что дает возможность повысить количество поступаемой охлаждающей жидкости в зону резания, интенсифицировать процесс резания и повысить качество обработанной поверхности.

Описанная конструкция круга може быть получена способом, который-заключается в том, что корпус круга изготавливается методом намотки витков проволоки на плоскую кольцевую оправку, затем витки скрепляются между собой в одной плоско.сти, после чего производится вырубка корпуса круга определенного диаметра, формирование фланца с посадочным отверстием и закрепление абразивных элементов. На плоскую кольцевую оправку 5 с канавками 6 наматывают витки проволоки 1, при этом с целью обеспечения плотного прилегания витков друг к другу длина наружной поверхности кольцевой оправки должна вдвое прёвышать длину внутренней и витки по наружному диаметру должны быть уложены с шагом (где d диаметр проволоки ), а по внутреннему -t d . Затем проводят повторную намотку проволоки, укладывая ее по .наружному диаметру в промежутки между первоначальными витками, а по внутреннему - на уже образовавшиеся витки .

После намотки витков осуществляют их скрепление между собой по обеим

сторолам кольцевой оправки электролитическим никелем гальваническим методом.

Затем специальным ножом 7 производят вырубку корпуса круга. Вырубку заготовок осуществляют одновременно по обеим сторонам плоской кольцевой оправки. Формирование фланца 3 с посадочным отверстием проводят в прерс-форме методом прессования.

Ниже приводится пример реализации способа получения отрезного круга.

На плоскую кольцевую оправку с наружным диаметром 50 и внутренним 25 мм наматывались витки проволоки диаметром 0,02 мм. После скрепления полученных витков электролитическим никелем производили вырубку корпуса круга ( с двух сторон кольцевой оправки ).

Таким образом было получено два корпуса с наружным диаметром 45 мм и внутренним - 30 мм. С целью сохранения физико-механических характеристик проволоки материал фланца был выбран таким, чтобы температура его плавления не превышала 250°С. Фланец был изготовлен из карболита. При этом разница между наружным диаметром корпуса круга и наружным диаметром фланца составляла 2 мм.

После этого осуществлялось закрепление на корпусе круга гальваническим методом абризивосодержасдего слоя, состоящего из алмазов марки АСМ 10/7 и электролитического никеля.

В рез.ультате был получен абразивный инструмент с наружным диаметром, . равньпл 45 мм, толщиной рабочего слоя 0,045 мм и посадочным отверстием 20 мм.

При исследовании рабочей поверхности инструмента оказалось, что удержание алмазосодержащего слоя было хорошим, боковые поверхности были прерывистыми, проволочные элементы располагались радиально вплотную друг к другу.

При проведении испытаний (резки пластины из германия) было установлено, что инструмент вьвдерживал частоту вращения до 20000 об/мин, качество обработанной поверхности повысилось на один класс ( 0,32 мк в то время, как при резке кругами, изготовленными из проката , RC( 0,63 мкм. Температура резки снизилась в два раза, производительность возросла в два раза (паз глубиной 0,5 мм и длиной 50 глм был выполнен за один проход), что нельзя было достичь кругами с корпусом из проката. Инструмент оказался более устойчивым к механическим напряжениям в 1 ,.2 раза.Использование в пpo 1ымлeнности предлагаемого технического решения позволит изготавливать тонкие отрезные круги с толщиной режущей кромки 0,01-0,05 мм.

Формула изобретения

1. Абразивный инструмент, выполненный в виде фланца, несущего кор.пус круга с абразивными элементами, о т л и ч а ю щ и и с я тем, что, с целью повышения жесткости отрезного инструмента, корпус его выполнен в виде радиально. вплотную установленных и соединенных между собой стержней.

. 2, Способ изготовления абразивного инструмента, при котором корпус получают путем намотки проволоки на оправку, скрепляют витки проволоки меж;ду собой и устанавливают на них абазивные элемен.ты, заключаюсьися в том,что берут плоскую кольцевую оправку и после намотки на нее проволоки и скрепления еитков с каждой из .торцевых сторон оправки вырубают плоский кольцевой корпус.

3. Способ по п. 2, заключающийся в том, что берут кольцевую оправку с ДЛИНОЙ наружной окружности, в два раза превышающей длину внутрен ней окружности, причём сначала витки Нс1матывают по наружному диаметру с шагом t /id, а по внутреннему с шагом t d (где d - диаметр проволоки), а затем провагкйку повторно наматывают, уклащывая ее в образовавшиеся зазоры.

Источники информации, принятые во внимание при экспертизе

1. Альбом конструкций инструмента из синтетических алмазов. Киев, ,1968, вып. 1, с. 137.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| АБРАЗИВНЫЙ КРУГ | 1993 |

|

RU2053108C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 2012 |

|

RU2523157C2 |

| ПРЕСС-ФОРМА ДЛЯ ПРОИЗВОДСТВА ОТРЕЗНЫХ АБРАЗИВНЫХ КРУГОВ | 1998 |

|

RU2138386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУГЛОЙ ЩЕТКИ | 1992 |

|

RU2050812C1 |

| Способ изготовления абразивного инструмента | 1983 |

|

SU1076274A2 |

| Способ изготовления иглофрезы | 1982 |

|

SU1024185A1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ РОТОРОВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2518709C2 |

| Цельнометаллический виброизолятор "Волчок", способ изготовления его упругогистерезисных элементов | 2015 |

|

RU2653927C2 |

У,№,,.

1 Z

t , t.

Фуг.

0tft.f

Авторы

Даты

1983-03-07—Публикация

1981-04-15—Подача