(5) СПОСОБ ПОДАЧИ МУКИ ИЗ СКЛАДА БЕСТАРНОГО ХРАНЕНИЯ НА ПРОИЗВОДСТВО

1

Изобретение относится к области пищевой промышленности,

Известен способ отпуска муки из склада хранения на производство, по котерому мука из бункера хранения пневмотранспортом направляется в фильтр-разгрузитель, затем на просеивание и взвешивание, после .чего вновь тоанспортируется (чаще с помощью пневмотранспорта ) в производственные бункера емкостью 2-5 т 11

По ходу технологического процесса перед просеиванием мука отделяется от транспортирующего воздух в фильтре-разгрузителе. Просеивание и отделение металлических примесей на хлебозаводах осуществляется в просеивателе , например типа Бурат.

Для учета муки после просеивания при отпуске со склада на производство осуществляется ее взвешивание Б автоматических рычажных весах периодического действия ДМР-100, под которыми устанавливается подвесовая .емкость и под ней - питатель М-122, который вновь загружает линию пневмотранспорта для подачи муки уже в производственную емкость. В производственной емкости мука хранится и в соответствии с потребностью производства вновь транспортируется на замес теста, пройдя при этом цикл дозирования в дозаторах типа МД-100 и

10

др.,

Вслед за операциями транспортирования, просеивания и вторичного транспортирования в производственную емкость ведут операцию очистки отрабо15танного воздуха в индивидуальных фильтрах.

Недостатками рассматриваемого способа являются:

- низкая производительность пневмо20транспортйых линий, идущих от бункера хранения до просеивания, которая обычно не превышает т/ч и соответствует его производительности; -значительные энергетические поте pi, которые обусловлены тем, что приобретенная при пневмотранспортировании мукой энергия движения лotoкa практически не используется: мука в фильтре-разгрузителе останавливается и просеивание ее осуществляется благодаря повторному сообщению продукту движения уже за счет механических побудителей, например, центробежных;-невозможность просеивания и взве шивания в потоке, без разрыва транспортной линии, на которые затрачивается дополнительная энергия, воздух и используются значительные производственные площади; -большие распылы муки из-за применения в данной схеме ковшовых весов ДМ-100,, не предназначенных для зксплу атации в линиях пневмотранспорта. Через установленный под весами шлюзовый питатель также значительные утечки воздуха (обычно более 50 воздуха от ку муки). Для снижения оаспыла МУКИ применяю аспирацию. Однако использование аспирации загромождает цеха,появляются новые мест а обслуживания и ремонта (тру бопроводы, вентиляторы, фильтры, циклоны и т.д.) . Известно, что при данном способе.от пуска муки со склада на производство операция очистки отработанного воздуха ведется последовательно по ходу технологического процесса вслед за оп рациями транспортирования, просеивания и вторичного транспортирования в производственную емкость. Известен способ пдачи муки из склада бестарного хранения на производство, включающий пневмотранспортирование муки из бункера хранения, отделение муки от воздуха, просеивание муки, накопление технологического паса и дозирование 2. Недостатком этого способа являются большие потери сырья а индивидуальн.ых фильтрующих устройствах из-за их разоб щенности, отсутствия герметичной сис

темы и надежного способа регенерации фильтровальных тканей.

Кроме того, дублирование операций по хранению муки и взвешиванию (хранение сначала а бункерах бестарного скла- да, затем в производственных бункерах, взвешивание: сначала на ковшевых весах ДМП-100,затем в дозаторах МД-100 ) зна100

смеси в просеивающий агрегат;

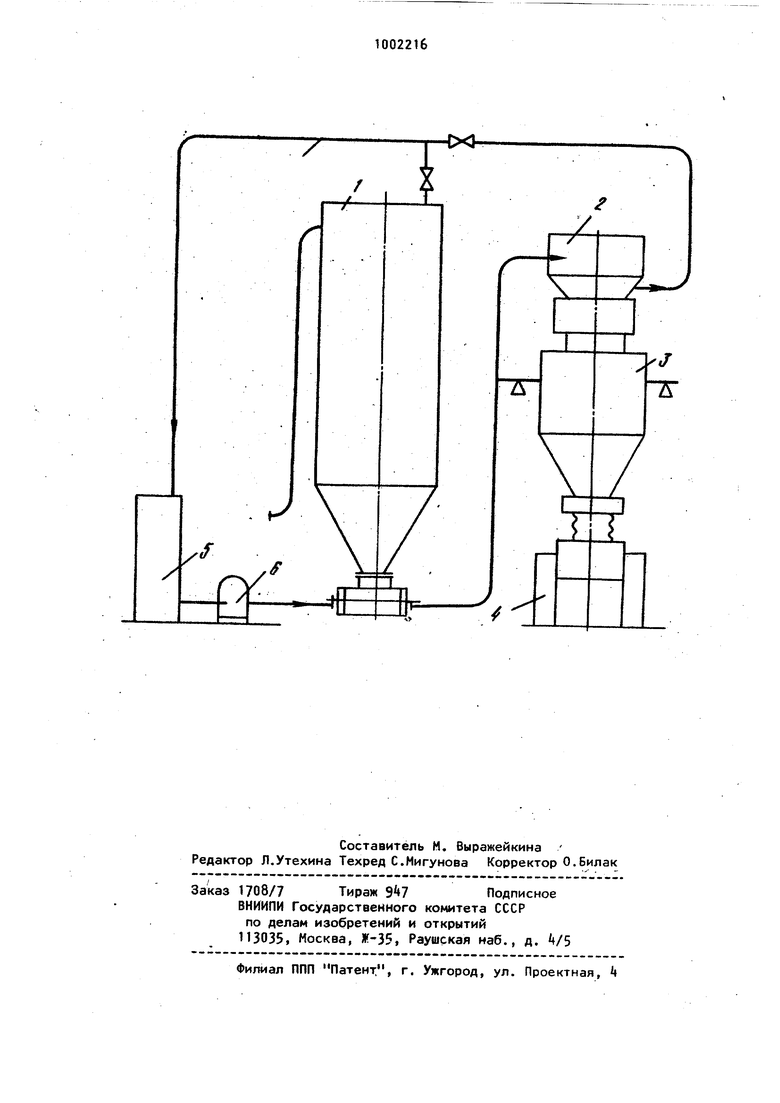

Результаты исследования показали, что использование пневматического способа разгрузки бункеров (например, пневмоднищ ) может обеспечить производительность пневмотранспорта на входе в просеивающий агрегат до 15 т/ч. Эта производительность пневмотранс64чительно увеличивает время технологического процесса и снижает точность учета количества отпускаемой муки. Целью изобретения является сокращение технологического процесса,повышение точности учета количества отпускаемой муки и уменьшение потерь сырья. Для достижения поставленной цели по способу подачи муки из склада бестарного хранения на производство,включающему пневмотранспортирование муки иа/ бункера хранения, отделение муки от воздуха,просеивание муки и накопление , технологического запаса, просеиванию подвергают аэросмёсь, отделение муки от воздуха проводят после просеивания а накопление технологического запаса проводят одновременно с просеиванием и дозированием. На чертеже представлена принципис-пьная схема по предлагаемому способу отпуска муки из склада на производство. Предлагаемый способ осуществляется следующим образом. Муку из бункера 1 хранения пневмотранспортом направляют в производство на замес теста. Перед поступлением в тестомесильную машину муку просеивают в агрегате 2, установленном непосредственно над бункером-дозатором 3, в котором осуществляют операции накопления технологического запаса, учета и дозирования. Бункер-дозатор 3 размещают над тестомесильной машиной t. Отбор отработанного воздуха производят только в одном месте после осуществления операции просеивания. При этом его очистку осуществляют в центральном фильтре 5, который расположен со всасывающей стороны воздуходувного агрегата 6. Приме р.Бункер для хранения муки расположен в складе хлебозавода и имеет емкость 35 т. Установленный под бункером питатель-загрузитель производительностью 8-10 т/ч обеспечивает равномерное поступление аэропортной линии в нашем примере обеспечивалась следующими параметрами: -давление в начале трассы 1,5 эти;; -массовая расходная концентрация потока - 50 кг/кг; -кбличество подаваемого воздуха - 300 . При этом поток аэросмеси перед вх дом в просеивающий агрегат имеет ско рость не более 15-20 м/с, а запас энер гии до 0,3 эти. При этих условиях t энергия движения потока аэросмеси ис пользуется на операцию просеивания. Таким образом, просеивание муки осуществляется в. потоке без предвари тельного разделения фаз: муки и возДУха. Отработанный воздух направляют по воздуховоду к центральному фильтру, который расположен с всасывающей стороны воздуходувного агрегата. Путем изменения места сообщения с , атмосферой можно регулировать место на хождение нулевой точки замкнутой систе мы трубопроводов и выбирать оптималь ное распределение положительных и отрицательных давлений в сети. После просеивания муку направляют в бункер-дозатор для накопления технологического запаса в количестве i500 кг или пятикратного объема дозы, необходимой для обеспечения.одного замеса на тестомесильной машине, и автоматически дозируют по методу истечения. Использование бункера-дозатора по воляет производить 9 замесов в 1 ч вместо 6 замесов при работе по старо му способу. . В этом случае дозирование муки и ее дальнейший учет практически осуществляют в едином потоке ( без прел рывания технологического процесса, н обходимого на заполнение весоизмерительного устройства, его опорожнение Учет муки включает суммирование отвешенных доз. Такой способ отпуска муки на производство позволяет применить прогрессивные методы автоматизации произ водственных процессов (АСУП ) и ликвидировать дублирование опе{5аций (хранения, взвешивания и т.д.), неизбежных при старом способе. Предлагаемый способ позволяет устранить распыл (потери )муки, исключ чить разрыв технологических и транспортных операций; повысить точность учетаколичества муки, повысить производительность линии отпуска и замеса, при одновременном сокращении расхода электроэнергии и сжатого воздуха, уменьшить зоны обслуживания и сократить производственные площади, получить герметичную систему очистки отработанного воздуха и повысить производительност.ь просеивающего агрегата. Экономическая эффективность при применении на хлебопекарных предприятиях предлагаемого способа составляет в год 1«295 руб. на одну линию. Формула изобретения Способ подаци муки из склада бестарного хранения на производство, включающий пневмотранспортирование муки из бункера хранения, отделение муки от воздуха, просеивание муки и накопление технологического запаса, отличающийся тем, что, с целью сокращения технологического процесса и повышения точности учета количества отпускаемой муки и уменьшения тем самым потерь сырья, просеивание подвергают аэррсмесь, отделение муки от воздуха проводят после просеивания, а накопление технологического запаса проводят одновременно с просеиванием и дозированием. Источники информации, принятые во внимание при экспертизе 1.Марев Н.Е. и др. Механизированные линии хлебопекарного производства. М., Пищевая промышленность, 1965, с. А5-55. 2.А. С. Гришин и др. Комплексная механизация и автоматизация производственных процессов. М., Пищевая промышленность, 1976, с, 40, рис, 1 (прототип).

Авторы

Даты

1983-03-07—Публикация

1981-10-26—Подача