(5) СОСТАВ РАСПЛАВА ДЛЯ НИТРОЦЕМЕНТАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАННА ДЛЯ НИТРОЦЕМЕНТАЦИИ | 1971 |

|

SU312896A1 |

| Способ получения комплексных покрытий на стальных изделиях | 1981 |

|

SU990870A1 |

| Шлакообразующая смесь для обработки чугуна и стали | 1977 |

|

SU777069A1 |

| СПОСОБ УТИЛИЗАЦИИ ПОРОШКОВ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ | 2007 |

|

RU2350430C1 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2022 |

|

RU2779272C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА МЕТАЛЛИЧЕСКОГО КРЕМНИЯ, СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КРЕМНИЯ ИЗ РАСТВОРА И МЕТАЛЛИЧЕСКИЙ КРЕМНИЙ, ПОЛУЧЕННЫЙ НА ОСНОВЕ ЭТИХ СПОСОБОВ, СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ И КЕРАМИЧЕСКИЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ НА ОСНОВЕ ЭТОГО СПОСОБА | 1999 |

|

RU2156220C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2031176C1 |

| Порошковая проволока для наплавки | 2015 |

|

RU2637849C2 |

| Способ выплавки лигатуры на основе нитридообразующих металлов | 1982 |

|

SU1036761A1 |

| Расплав для азотирования | 1987 |

|

SU1507861A1 |

Изобретение относится к химикотермической обработке металлов и сплавов и может быть использовано для повышения стойкости инструмента и деталей оборудования.

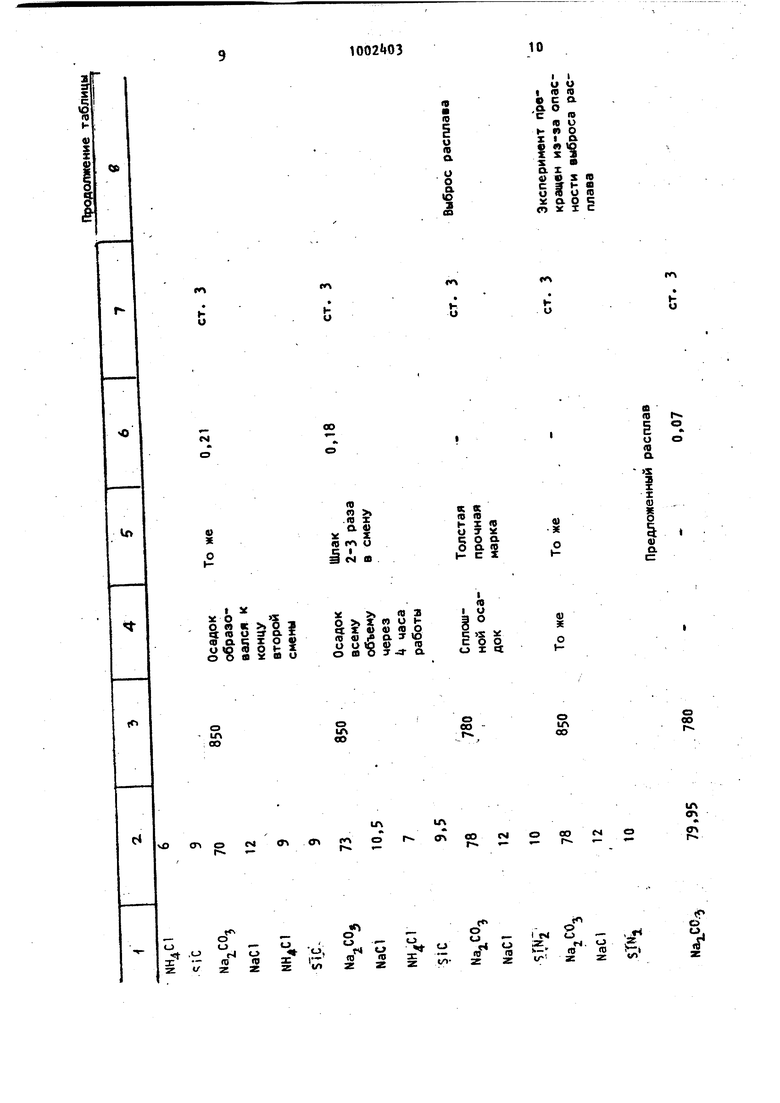

Известен состав расплава для нит.роцементации, содержащий углекислые и хлористые соли щелочных металлов и нитрид кремния в следующем соотношении, вес.:

Ма СОз70-85 .

NaCl10-15

SiN5-15 1.

Состав расг)лав.а не токсичен.. Все компоненты расплава однозначны в осуществлении процесса нитроцементаций.

Недостатками этого состава расплава являются выпадение большого количества осадков, иногда по всему объему, что нарушает и даже полностью прекращает процесс нитроцементаций, образование мощной и прочной корки нитридных шлаков, что приводит иногда к выбросу расплава (это обуславливает трудоемкость эксплуатации), примерно постоянная концентрация азота в обрабатываемом слое, что не дает возможности изменять последнюю для деталей различного назначения, низкая стабильность процесса нитроцементаций, обусловленная образованием осадков и шлаков.

Наиболее близким по технической

10 -сущности и достигаемому результату является состав расплава для нитроцементаций, содержащий углекислые и хлористые соли щелочных металлов, азотосодержащие соединения и карбхд

15 кремния при следующем соотношении компонентов, весД:

Na CO 70-76

NaCl9-12

NH4C16-9

20

lir,9-10 с2.

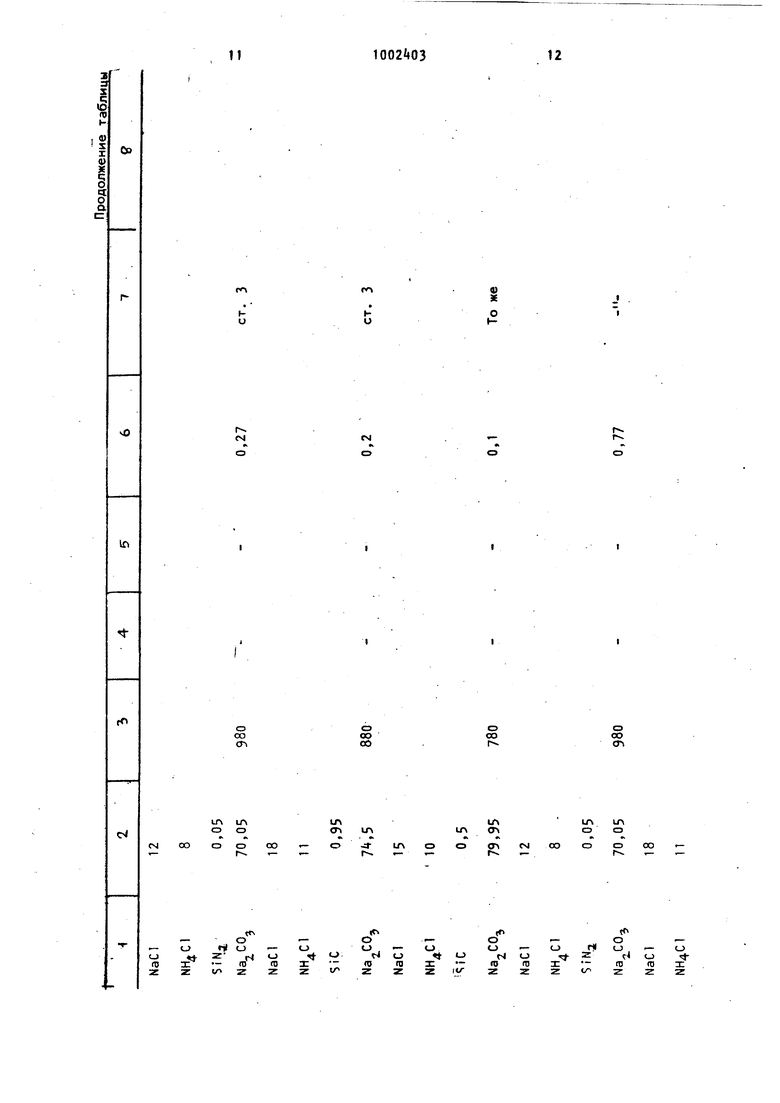

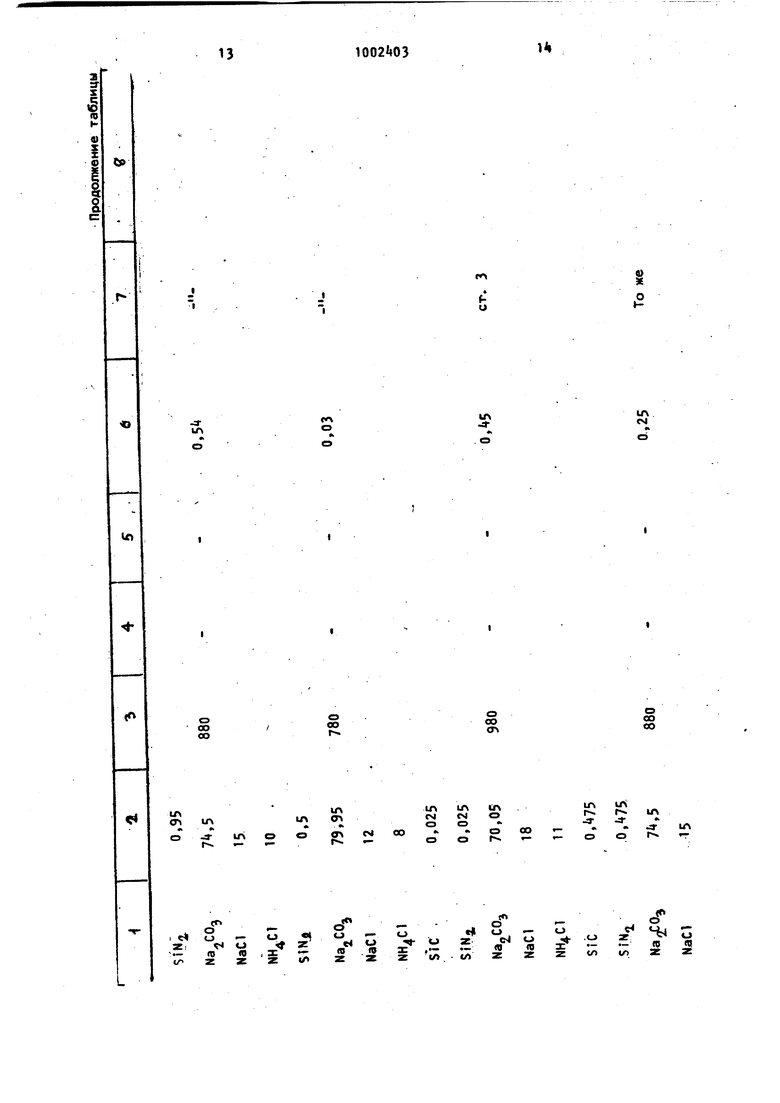

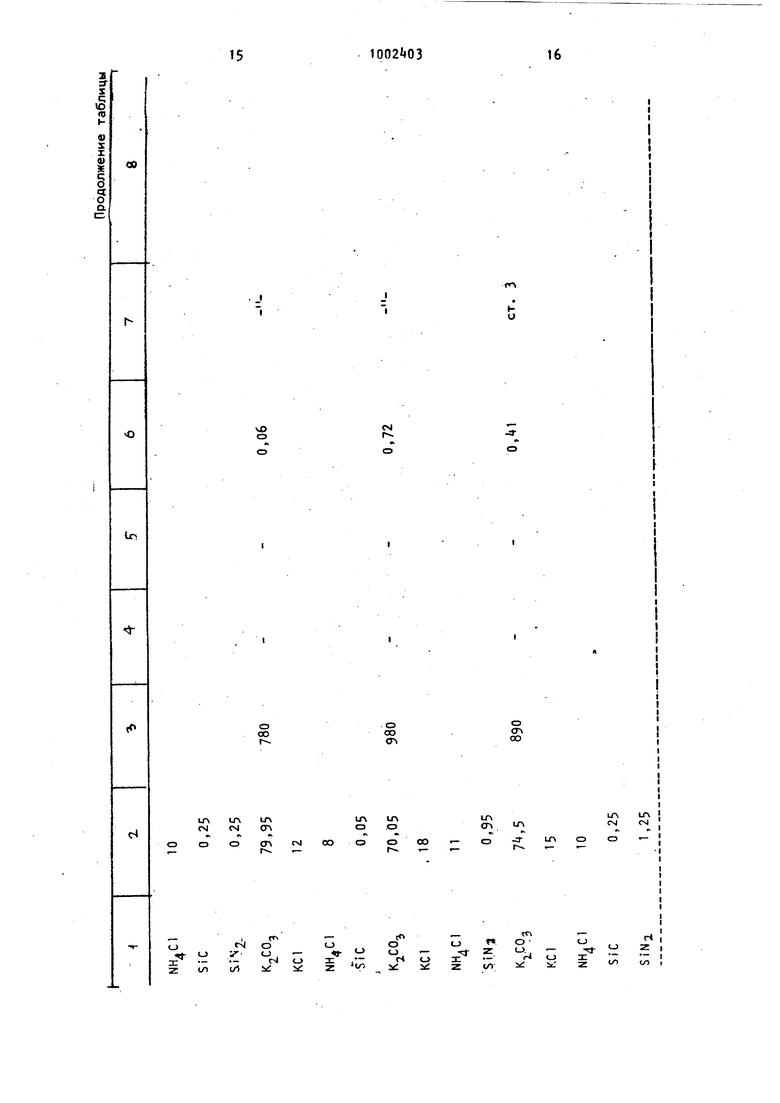

В данном составе т-акже образуется корка из карбидных шлаков, хотя и менее прочная. Недостатки этого расплава следую щие: выпадение большого количества осадков, иногда по всему объему, чт не только нарушает, но и часто полностью,, прекращает процесс нитроцеме тации, образование корки шлаков, обуславливающее трудоемкость эксплу тации расплава, примерно постоянная концентрация азота в обрабатываемом слое (0,12-0,25%), что не позволяет изменять последнюю для деталей различного назначения, низкая стабильность процесса нитроцементации, обус -ловленная образованием осадков и шла ков. Целью изобретения -является создание состава расплава для нитроцементации, позволяющего расширить номенк латуру обрабатываемых изделий за счет регулирования концентрации азота в обрабатываемом слое и уменьшения шлакообразования. Поставленная цель достигается тем что в составе расплава для нитроцементации, содержащий углекислые и хлористые соли щелочных металлов и азотосодержащих соединений и кремнийсодержащее вещество, согласно изобретению компоненты расплава взяты в следующем соотношении, в весД Хлористые соли щелочных металлов 12-18 Хлористый аммоний 8-11 Кремнийсодержащее вещество0,05-0,95 Углекислые соли щелочных металлов Остальное В качестве углекислых солей щелоч ных металлов состав расплава содержи соли натрия или калия. В качестве хлористых солей щелочных металлов состав расплава содержит соли натрия или калия. В качестве кремнийсодержащего вещества состав расплава содержит карбид или нитрид кремния, либо их смесь 3 любом соотношении. Применение углекислых и хлористых солей других щелочных металлов возможно, но не рекомендуется из-за их дефицитности дороговизны. Хлористый аммоний используют для активации процесса, раскисления расплава, что повышает его жидкотекучесть, поставки азота для диффузии, как вспомогательного источника. Кремнийсодержащее вещество, содержащее углерод или азот, либо то и другое одновременно, является главным компонентом расплава. В его роли применяются карбид или нитрид кремния либо их смесь в любом соотношении. -Кремнийсодержащее вещество применяется в роли регулирующего компонента. Количество его, введенное в расплав, обуславливает интенсивность процесса нитроцементации. Введение одного карбида кремния обуславливает преимущественную диффузию углерода относительно азота. Введение одного нитрида кремния обеспечивает преимущественную диффуёию азота относительно углерода. Введение в расплав смеси карбида и нитрида кремния в любом соотношении между собой соответственно изменяет соотношение диффундирующих в обрабатываемый слой азота и углерода. Нитрид кремния является основным поставщиком азота. Ограниченность содержания в расплаве кремнийсодержащего вещества (0,05-0,95 вес.%) обуславливается несколькими причинами. Верхний предел (0,95-1) служит границей обуславливающей возмож- иость образования осадков и большого количества шлаков вследствие отсутствия фактора связанности значительной части расплава. Нижний предел при низких температурах расплава означает начало процесса нитроцементации (следы азота), а при высоких температурах расплава дает уже определенную концентрацию азота в обрабатываемом слое. Обеспечивается возможность регулирования соотношения концентрации азота и углерода в обрабатываемом слое. Существует технологическая необходимость единовременной засыпки кремнийсодержащего вещества, мелкими порциями по 20-50 г для достижения требуемой концентрации азота и соотношения между собой азота и углерода в обрабатываемом слое, что зависит также и от температуры расплава в момент введения засыпки. Интенсивность процесса нитроцементации и концентрации азота либо соотношение между собой углерода и азота, участвующих в диффузии имеют обратную с температурой расплава взаимосвязь. При низких температурах расплава (780-800 С) приходится вво-. дить Кремнийсодержащее вещество в

большом количестве, а при высоких температурах. () на уровне около нижнего предела для получения одних и тех же интенсивности и концентрации азота и углерода.

Процентное содержание кремнийсодержащего вещества точно отражает степень интенсивности процесса нитроцементации и концентрации азота в обрабатываемом слое, тогда как точность содержания прочих компонентов расплава влияет лишь на границы диапазона рабочих .температур. Рабочие температуры расплава лежат в пределах 780-980 С.

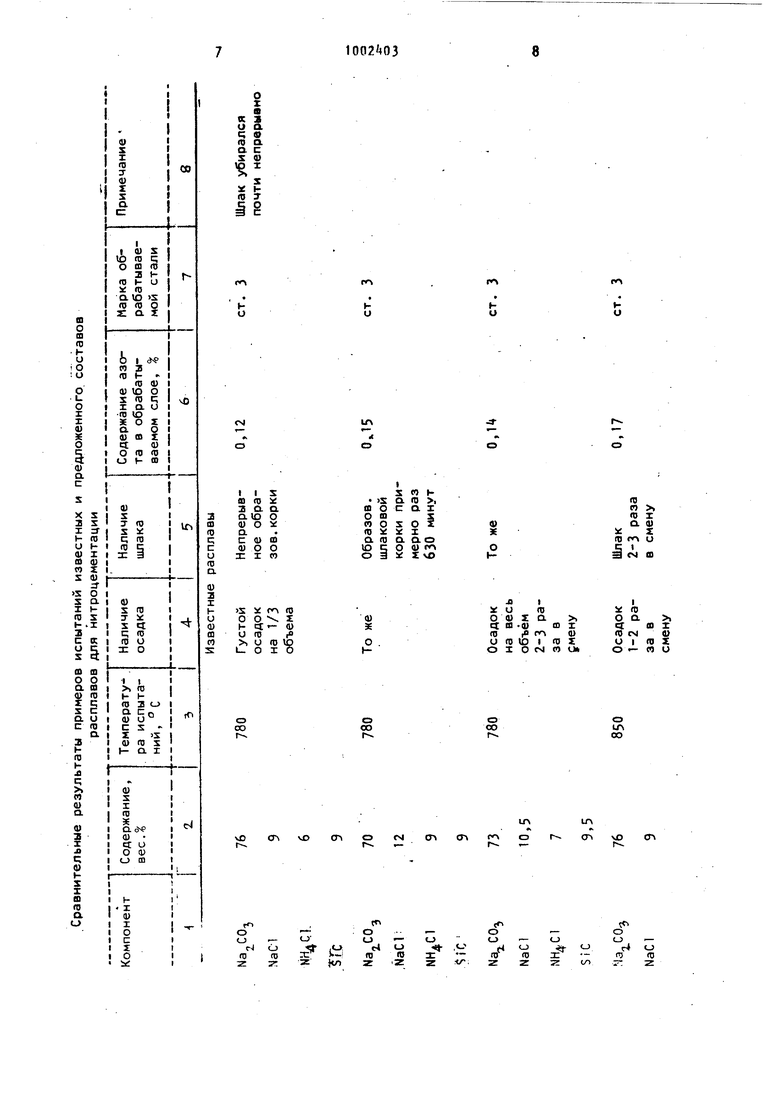

Пример. Для. процесса нитроцементации использовались двухэлектродные печи-ванны с принудительной циркуляцией расплава. Это обуславливается необходимостью недопущения перегрева обрабатываемых изделий, как это имеет место в трехфазных печахваннах, а также получением равномерного упрочненного слоя (по толщине),

Кроме того, футеровка в таких печах-ваннах (с 25, с kS} заменяется тиглем из жарокислотостойкой стали с окалиностойкостью на уровне верхнего предела рабочих температур расплава .

Первичная загрузка ванны (тигля) производилась в следующем порядке.

Сначала расплавляли углекислые соли щелочных металлов, например, ,,, затем хлористые соли щелочных металлов, например, NaCl , после чего загружали азотосодержащие соединения, например, После вывода расплава на рабочую температуру для обработки конкретного изделия, но меньше на , мелкопорционно вводили карбид или нитрид кремния, либо их смесь в необходимой пропорции до получения нужной интенсивности работы расплава. Затем поднимали температуру расплава на 20 С и окончательно регулировали его по концентрации азота и производили нитроцементацию.

Контроль, концентрации азота производили химаиализом стружки, снятой на толщину упрочненного слоя. Полученные результаты сведены

в таблицу. Длительность обработки 1 ч.

Из данных таблицы следует, что предложенный состав расплава для нитроцементации позволяет регулировать содержание азота в обрабатываемом слое.

В предлагаемом составе расплава для нитроцементации образование осадков не наблюдалось в течение всего

периода испытаний. .

В связи с отсутствием избытка шлакообраэующих компонентов, карбидов и нитридов кремния, образование шла-ка имеет очистительный характер

по удалению попавших в расплав загрязнений с обрабатываемого инструмента и посторонних включений в используемых компонентах, которые легко удаляются один-два раза в смену.

В сравнении с известным предложенный состав расплава для китроцементации имеет следующие преимущества: удобен в эксплуатации, не образует осадков, шлаки образуются в незнамительном количестве и легко удаляемы, за счет чего повышается производительность .печей-ванн и снижается трудоемкость их обслуживания.

Применение предложенного состава

расплава дЛя нитроцементации сравнительно с известными позволяет дополнительно увеличить стойкость инструмента и деталей оборудования в два и более раз, что подтверждается актами испытаний опытных партий.

Экономический эффект от внедрения предложенного состава расплава для нитроцементации в объеме народного хозяйства выражается в увеличении стойкости и равен примерно 1/3-1/2 стоимости изготовления инструмента и быстроизнаимваемых деталей оборудований.

о

кX

иа.

с;о

та.

о.с

Sо

SC Ь«0 т

о

см

«ч

о

1Is

О)(

2ао. аюо 0)о а

с0)m

0)оо

з:X«

)3:ьс го (О

оо X

hCt - 4

оto ,в

,и (О vb

I о

сэ

со г(Ti

л

v

VO Г-,

-о

о

jjfi

Ш

гг3

- и

и

JT

г о

о

Ь

,

га

пX

Z

гаX

S

V

о.0)

X

icX

га соо

о

с

O

Э (МО)

Si га

,

о о.

X

CtШ X

OJ

га смо

Z

и IЛ) Z

о

о -т о

о

1Л

оо

Ш О-

сг

ол

гоCD

СП

см

)е

- О tJ - о (-J -

-CJ

tj

и .«г О

о

3

га

х .га1-

га

тз га

2Z / ; z: 1/1

Z

«

С

5

U

оо

см

h

о

.13

а|

I

«о гл о Э 01 а

I t

и U

I я и

оса

,а о

с

во ь « о

Х I о.

in

ввSm

с3 нffl

и«оп

2 ао

г XIс

ч

«

ItJ . о

1 о

.fi

tж

X «а

Д I о X X « t

0к I 35 5 5

«оо г

-S

ацX о

ь

ов и о

О)

ЗЕ

О

сэ

U4

«о ( о Г ТЧ О « г 1 - н о 2 о ,0 Н i S i Ю Z i -J 5

о оо

о

1Л

г

оо OJ о V - Z Z 00 ., и. «о(О5 э-Z« 0

ю

ITJ

н |

QD

01

О

г-

tvj

fO

о со m

1/

1Л

«Г|

о

со

ооts

о г-

t«

i.Sо rf

t

о;

. п, «t

х

ь

V ZZ

Z

г го

о 00

о со

г

Г1

1Л

1Г

о

сэ

о оо

схз

1л о

Г

г- -

г -

-

t

d

3 о

rK

о

о-

4 о

о «42

«t

N«J

(00)

Ш

та та

(tr

Z

Z

ZZ

1Л

«

X

,2

lA «M

u

-r

сл

о oo

oo oo

r

in n

u

in

C C4

d- in о t r. -

d о

о 4r e о 5 -i

(D . 0 ЗС

«/

о oo r

CO

oo

in 4Л

tn

1/4

in

r «

CM

-3- -3jT in

о oo r T f -

o

t« S - о

44о

«fj ч h

2 «,

(0(Q

«0

ZZ

ZCO

«Л

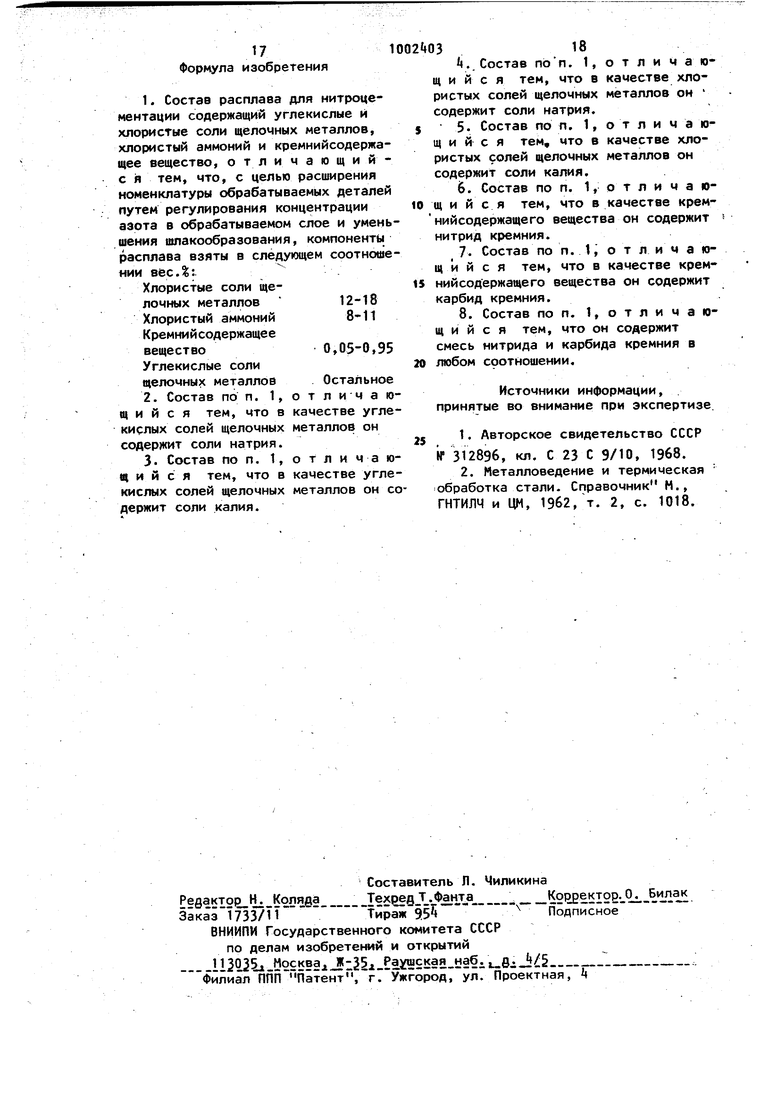

Л Z 17 Формула изобретения 1.Состав расплава для нитроцементации содержащий углекислые И хлористые соли щелочных металлов, хлористый аммоний и кремнийсодержащее вещество, отличающийс я тем, что, с целью расширения номенклатуры обрабатываемых деталей путем регулирования концентрации азота в обрабатываемом слое и умень шения шлакообразования, компоненты расплава взяты в следующем соотноше нии вес.% Хлористые соли щелочных металлов Хлористый аммоний Кремнийсодержащее 0,05-0,95 вещество Углекислые соли Остальное щелочных металлов 2.Состав по п. 1, о т л и ч а га щ и и с я тем, что в качестве угле кислых солей щелочных металлов он содержит соли натрия. 3.Состав по п. 1, отличаю щ и и с я тем, что в качестве угле кислых солей щелочных металлов он с держит соли калия. 318 k. Состав поп, 1, о т л и ч а ющ и и с я тем, что в качестве хлористых солей щелочных металлов он содержит соли натрия. 5. Состав по п. 1, о т л и ч а гащ и и с я тем, что в качестве хлористых солей щелочных металлов он содержит соли калия. 6. Состав по п. 1, о т л и ч щ и и с я тем, что в нийсодержащего вещества он содержит нитрид кремния. 7. Состав по п. 1, о т л и ч а ющ и и с я тем, что в качестве кремний содержаще го вещества он содержит карбид кремния. 8. Состав по п. 1, отлич щ и и с я тем, что он содержит смесь нитрида и карбида кремния в любом соотношении. Источники информации, принятые во внимание при экспертизе. 1.Авторское свидетельство СССР if 312896, кл. С 23 С 9/10, 1968. 2.Металловедение и термическая обработка стали. Справочник М., ГНТИЛЧ и ЦМ, 1962, т. 2, с. 1018.

Авторы

Даты

1983-03-07—Публикация

1981-01-06—Подача