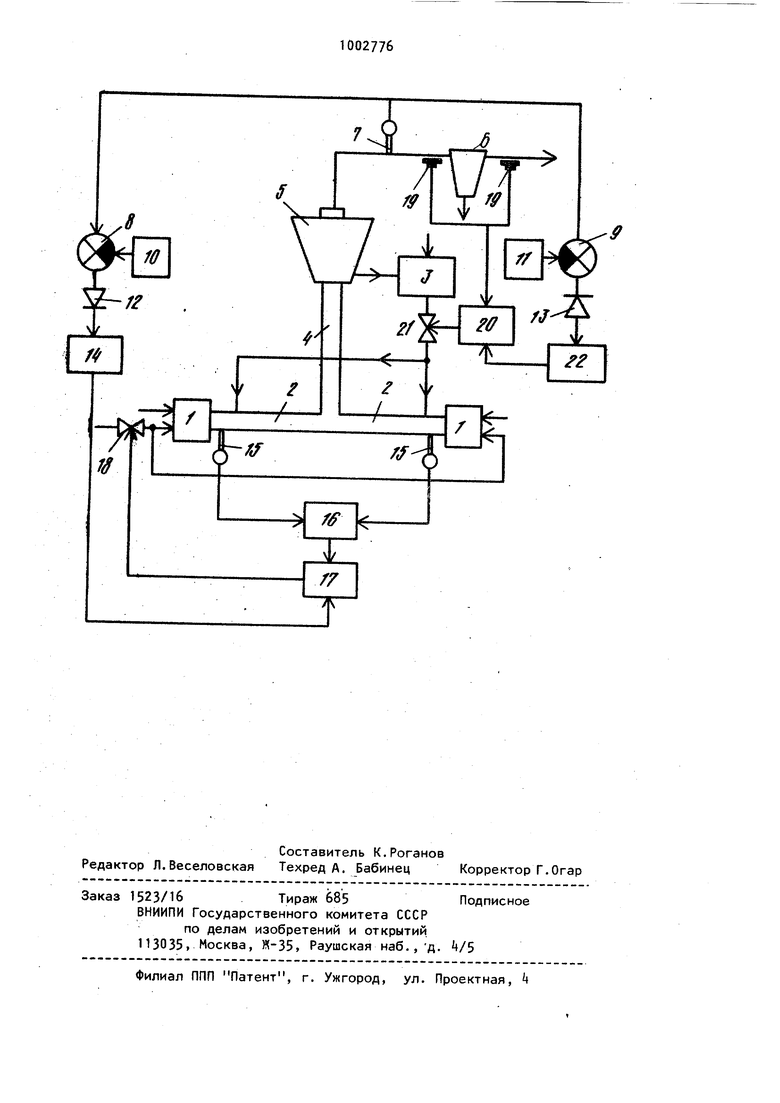

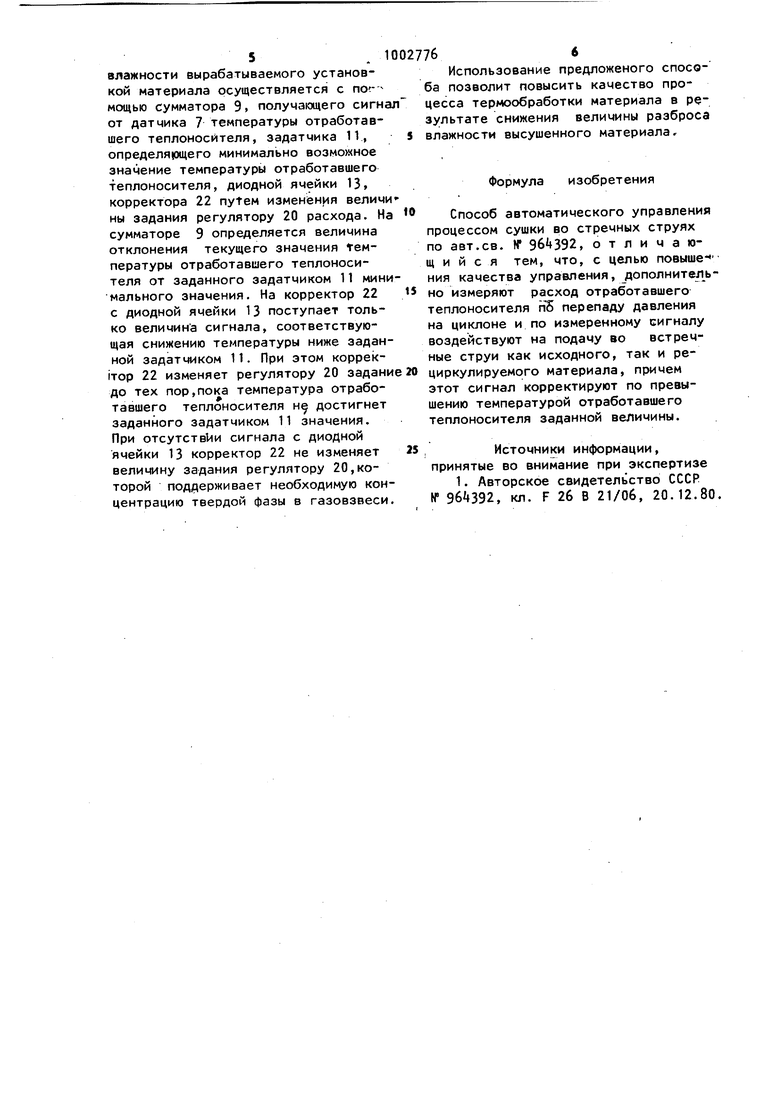

(5) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ВО ВСТРЕЧНЫХ СТРУЯХ Изобретение относится к сушиль - ной технике, а именно к автояатизаци процесса сушки во встречных струях. По основному авт.св. № известен способ автоматического управления процессом термообработки во встречных струях путем воздействия на расход топлива по температуре отработавшего теплоносителя, согласно которому дополнительно измеряют температуру свежего теплоносителя и по ней корректируют расход топлива, при этом воздействие на последний по температуре отработавшего теплоносителя производят только при преаьйие I НИИ этой температурой заданного значения . Однако известный способ не обеспе чивает требуемого качества управления. Цель изобретения - повышение качества управления. Поставленная цель достигается тем, что согласно способу автоматического улравления процессом сушки во встречных струях дополнительно измеряют расход отработавшего теплоносителя по перепаду давления на циклоне и по измеренному сигналу воздействуют на подачу во встречные струи как исходного, так и рециркулируемого материала, причем этот сигнал корректируют по превышению температурой отработавшего теплоносителя заданной величины. . . - - .f На чертеже представлена блок-схема устройства, реализующего предложенный споосб. Устройство содержит соосно расположенные газовые камеры 1, в которые поступают топливо и воздух, разгонные трубы 2, бункер 3 осадка, ва носную камеру 4, классификатор, 5 сепаратор 6, датчик 7 температуры отработавшего теплоносителя, сумматоры 8 и 9, задатчики 10 и 11, диодные ячейки 12 и 13, корректор 1 максимального значения температуры обработавшего теплоносителя, датчики 15 температуры рабочего теплоносителя, блок 1б селектирования, регулято 1 расхода топлива, исполнительное устройство 18 на линии подачи топли ва в камеры 1, исполнительное устройство 18 на линии подачи топлива .камеры 1, исполнительное устройство 1Й на линии подачи топлива в камеры 1, датчик 19 перепада давления газо взвеси на сепараторе 6, рргулятор 20 расхода материала, исполнительное устройство 21 на линии подачи осадка в разгонные трубы, корректор 22 рас хода материала. Устройство работает следующим образом. Поступая в газовые камеры 1, теплоноситель создает необходимую рабочую температуру и скорость газового потока в трубах 2. Из бункера 3 чере исполнительное устройство 21 подают материал для термообработки во встречно направленные газовые потоки. Попадая в поток, осадок дробится и сушится. После соударения встречных потоков газовзвесь по.выносной камере 4 поступает в классификатор 5, где отделяется крупная недостаточ но высушенная твердая фракция от мелкой. Газовзвесь с мелкой высушенной фракцией из классификатора поступает в сепаратор 6, где отделяется высушенный осадок от отработавшего теплоносителя, удаляемого из установ ки. Крупные твердые частицы, выделенные классификатором 5, смешиваясь в бункере 3 с исходным влажным материалом направляются в разгонные трубы. Управление расходом материала,поступающего в разгонные трубы 2, осуществляют по величине объемного рас(хода газовзвеси, измеренного датчико 19 перепада давления. Необходимый расход материала из бункера 3 поддер живают с помощью датчика 19 регулятора 20 расхода и исполнительного устройства 21, увеличивая ( уменьшая) расход при увеличении (уменьшении) перепада давления, тем самым поддерживается необходимая концентра ция твердой фазы в газовзвеси. 76 Температуру рабочего теплоносителя, выходящего из камер 1, поддерживают с помощью датчиков 151 блока ;1б селектирования, регулятора 17 и исполнительного устройства 18, путем изменения расхода топлива. Причем, блок 16 пропускает на вход регулятора 17 сигнал, соответствующий максимальному значению температуры, заj/юренному датчиками 1$. Благодаря этому исключается значительное превышение температурой рабочего теплоносителя в любой из разгонных труб заданного значения. Так, например. при увеличении (уменьшении) максимального значения температуры рабочего теплоносителя выше (ниже ) заданного значения регулятор 17 уменьшает (увеличивает) расход топлива, приводя температуру рабочего теплоносителя к заданному значению;величина задания регулятора 17 меняется с помощью датчика 7 температуры, сумматора 8, задатчика 10, диодной ячейки 12 и корректора l. На сумматоре 8 определяется величина отклонения текущего значения температуры отработавшего теплоносителя от заданного задатчиком 10 значения. На корректор 14 с диодной ячейки 11 поступает только величина сигнала, соответствующая превышению температурой отработавшего теплоносителя заданной задатчиком 10. Например, при превышении датчиком 7 заданного значения максимальной температуры корректор изменяет задание регулятору 17 до тех пор, пока температура отработавшего теплоносителя не снизится до заданного максимально допустимого значения. При отсутствии сигнала с диодной ячейки 12 корректор И не меняет величину задания регулятору 17, который поддерживает температуру рабочего теплоносителя на заданном максимальном значении. Для предотвращения значительного повышения величины влажности готового высушенного материала, вызванного, например, увеличением влажности поступающего на установку из бункера 3 осадка, и приводящего к снижению температуры отработавшего теплоносителя ниже минимально возможного значения, система управления увеличивает температуру рабочего теплоносителя путем уменьшЬнип количества подаваемого на установку материала. Стабилизация заданного диапазона

влажности вырабатываемого установкой материала осуществляется с по мощью сумматора 9, получающего сигна от датчика 7 температуры отработавшего теплоносителя, задатчика IV, определящего минимально возможное значение температуры отработавшего теплоносителя, диодной ячейки 13, корректора 22 пуТем изменения величины задания регулятору 20 расхода. На сумматоре 9 определяется величина отклонения текущего знамения Температуры отработавшего теплоносителя от заданного задатчиком 11 минимального значения. На корректор 22 с диодной ячейки 13 поступает только величина сигнала, соответствующая снижению температуры ниже заданной задатчиком 11. При этом коррек1тор 22 изменяет регулятору 20 задани до тех пор,пока температура отработавшего теплоносителя н достигнет заданного задатчиком 11 значения. При отсутств11и сигнала с диодной ячейки 13 корректор 22 не изменяет величину задания регулятору 20,которой поддерживает необходимую концентрацию твердой фазы в газовзвеси.

Использование предложеного способа позволит повысить качество процесса термообработки материала в результате снижения величины разброса влажности высушенного материала.

Формула изобретения

Способ автоматического управления процессом сушки во стречных струях по авт.св. Н , отличающийся тем, что, с целью повыше- ния качества управления, дополнительно измеряют расход отработавшего теплоносителя п перепаду давления на циклоне и по измеренному сигналу воздействуют на подачу во встречные струи как исходного, так и рециркулируемого материала, причем этот сигнал корректируют по превышению температурой отработавшего теплоносителя заданной величины.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № , кл. F 26 В 21/06, 20.12.80.

И

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом термообработки во встречных струях | 1980 |

|

SU1002777A2 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1982 |

|

SU1071906A1 |

| Способ управления процессом термообработки дисперсных материалов во взвешенном состоянии | 1979 |

|

SU953397A1 |

| Способ управления процессом сушки материала | 1982 |

|

SU1059385A1 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1984 |

|

SU1173141A2 |

| Способ автоматического управления процессом термообработки | 1979 |

|

SU964392A1 |

| Устройство для автоматического управления процессом термообработки материала | 1988 |

|

SU1576819A1 |

| Способ автоматического управления распылительной сушилкой | 1987 |

|

SU1529025A1 |

| Способ регулирования термической обработки материала в барабанном агрегате | 1990 |

|

SU1753227A1 |

| Система автоматического управления процессом сушки гранулированной сажи | 1988 |

|

SU1661552A1 |

Авторы

Даты

1983-03-07—Публикация

1980-03-21—Подача