Изобретение относится к устройствам управления процессом темрообработки жидких пастообразных и твердых дисперсных материалов в установках со встречными струями и может найти применение в химической пин1евой, строите аьной и других отраслях промышленности.

Известно устройство для автоматического управления процессом термообработки материала в установке со встречными струями, состоящее из датчика расхода теплоносителя, соединенного через корректор с регулятором соотношения топливо-воздух, датчиков давления, установленных на разгонной трубе и соединенных через корректор с входом регулятора соотношения топливо-воздух 1.

Известно также устройство для автоматического управления процессом термообработки материалов в установке со встречь;ыми струями, состояшее из сумматора, вход которого соединен с задатчиком и датчмком давления, установленными на тракте транспортируемого материала, а выход сумматора соединен через диодный блок, регулятор расхода материала с исполнительным механизмом датчика давления, установленного на разгонной трубе 2.

Известные способы позволяют поддержигаать скорость теплоносителя в объеме установки на заданном значении, однако не предотврашают аварийные ситуации, вызван11Ь е закупоркой обрабатываемым матеоиалом выбросного канала установки со в стр с ч и ы м и стр у я м и.

Цель изобретения - повышение надежности работы установки.

Поставленная цель достигается тем, что устройство для автоматического управления процессом термообработки материалов в установке со встречными струя.ми, содержащее датчик давления, установленный на тракте транспортируемого материала, задатчик, соединенные с сумматором, подключенным через диодный блок и регулятор расхода материала к исполнительному механизму питателя подачи материала, доиолмительмо содержит датчик расхода отработавп1С -о тенлоносителя, корректор и установленный на разгонной трубе датчик дав.тения, приче.м выходы последнего и корректора, к входу которого подключен датчнк расхода отработавшего теплоносителя, соединены с сумматоро.м.

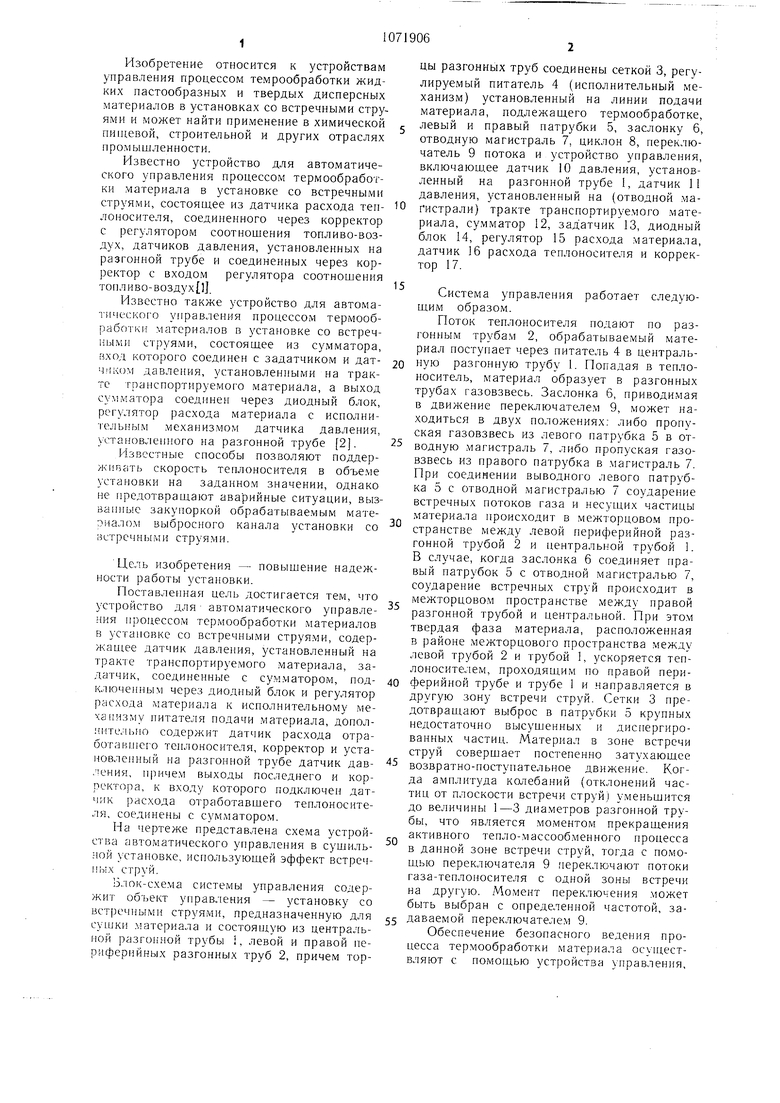

На чертеже представлена схема устройства автоматического управления в сушильной установке, исиользуюшей эффект встреч H- ix струй.

Блок-схе.ма системы управления содержит объект управ.чения - установку со встречными струями, предназначенную для cynjKH материала и состоян ую из центральной разгонной трубы

левой и правой периферийных разгонных труб 2, причем торцы разгонных труб соединены сеткой 3, регулируемый питатель 4 (исполнительный механизм) установленный на линии подачи материала, подлежаш,его термообработке,

левый и правый патрубки 5, заслонку 6, отводную магистраль 7, циклон 8, переключатель 9 потока и устройство управления, включающ.ее датчик 10 давления, установленный на разгонной трубе 1, датчик 1 давления, установленный на (отводной .магистрали) тракте транспортируемого материала, сумматор 12, задатчик 13, диодный блок 14, регулятор 15 расхода материала, датчик 16 расхода теплоносителя и корректор 17.

Система управления работает следующим образом.

Поток теплоносителя подают по разгонным труба.м 2, обрабатываемый материал поступает через питатель 4 в центральную разгонную трубу 1. Попадая в теплоноситель, материал образует в разгонных трубах газовзвесь. Заслонка 6, приводимая в движение переключателем 9, может находиться в двух положениях: либо пропуская газовзвесь из левого патрубка 5 в отводную .магистраль 7, либо пропуская газовзвесь из правого патрубка в магистраль 7. При соединении выводного левого патрубка 5 с отводной магистралью 7 соударение встречных потоков газа и несущих частицы материала происходит в .межторцово.м пространстве между левой периферийной разгонной трубой 2 и центральной трубой 1. В случае, когда заслонка 6 соединяет правый патрубок 5 с отводной магистралью 7, соударение встречных струй происходит в межторцовом пространстве между правой разгонной трубой и центральной. Ири этом твердая фаза материала, расположенная в районе межторцового пространства между левой трубой 2 и трубой 1, ускоряется теплоносите;1ем, проходящим по правой периферийной трубе и трубе I и направляется в другую зону встречи струй. Сетки 3 предотвран1ают выброс в патрубки 5 крупных недостаточно высущениых и диспергированных частиц. Материал в зоне встречи струй совершает постепенно затухающее

возвратно-поступательное движение. Когда амплитуда колебаний (отклонений частиц от плоскости встречи струй) уменьшится до величины 1-3 диа.метров разгонной трубы, что является .мо.ментом прекрашения активного тепло-.массооб.менного процесса в данной зоне встречи струй, тогда с помощью переключателя 9 .череклю-чают потоки газа-теплоносителя с одной зоны встречи на другую. Момент переключения может быть выбран с определенной частотой, задаваемой переключателе.м 9.

Обеспечение безопасного ведения процесса тер.мообработки материала осунхествляют с помощью устройства управления. воздействующего на питатель 4, изменяющий расход материала, поступающего на установку. С помощью датчика 10 определяется величина давления в трубе 1, которая зависит как от расхода (скоростного напора) теплоносителя, так и от величины гидравлического сопротивления участка за датчиком 10. Величина гидравлического сопротивления между датчиками 10 и 11 давления Определяется, в основном, сопротивлением межторпового пространства между разгонными трубами и патрубком 5 и зависит от степени засорения материалом сетки 3, через которую проходит теплоноситель с высущенным материалом. Датчик 11 измеряет в отводной магистрали 7 давление, зависящее как от величины расхода теплоносителя, так и от гидравлического сопротивления участка за датчиком 11. Поступая на сумматор 12, сигналы с датчиков 10 и 11 вычитаются один из другого. Величина разности этих двух сигналов зависит от расхода теплоносителя и гидравлического сопротивления межторцового пространства между разгонными трубами и патрубками 5. Так, например, при увеличении (уменьщении) расхода теплоносителя увеличивается (уменьщается) величина разности между сигналами с датчиков 10 и 11. А при увеличении (уменьщении) гидравлического сопротивления межторцового пространства, вызванном увеличением (уменьщением) степени засорения матерало.м сеток 3, увеличивается (уменьщается) величина разности сигналов между датчиками 10 и 11. Одновременно на сумматор 12 поступает с корректора 17 сигнал, соответствующий величине расхода теплоносителя, измеренного датчиком 16 и установленным, например, за циклоном 8 (датчик 16 расхода может быть помещен и на отводной магистрали 7), Корректор 17, получая сигнал от датчика 16, усиливает его. Величина усиления корректора 17 определяется исходя из условия равенства его выходного сигнала величине разности сигналов с датчиков 10 и 11 при работе установки со встречными струями в рабочем (неаварийном) режиме, которая находится при наладке системы управления. Сигнал с корректора 17, поступая на сумматор 12, вычитается из сигнала с датчика 10 давления. Таким образом, величина алгебраической суммы сигналов от датчиков 10 и 11, и корректора 17 зависит от степени засорения материалом сеток 3 и не зависит от величины расхода теплоносителя. Кроме того, на сумматор 12 заведен сигнал с задатчика 13, определяющий допустимый уровень степени засорения сеток. Этот сигнал с задатчика вычитается из сигнала с датчика 10. Таким образом, сигнал с сумматора 12, определяемый разностью сигналов между сигналом с датчика 10 и сигналами с датчика 11, задатчика 13, корректора 17, определяет величину изменения степени засорения материалом сеток 3. Причем положительное значение сигнала с сумматора 12 говорит о величине превышения степени засорения сеток над допустимым уровнем, определенным сигналом с задатчика 13, а отрицательное значение сигнала - об отсутствии превышения степени засорения сеток. Сигнал с,сумматора 12 поступает на диодный блок 14, который пропускает на свой выход только величину положительного значения сигнала с сумматора, при отрицательном значении сигнала с сумматора не пропускается блоком 14. Далее сигнал с блока 14, поступая на регулятор 15, отрабатывающий П-закон управления, заставляет последний воздействовать на питатель 4. Так, например, если засорение сеток 3 отсутствует или не превыщает допустимого уровня, определенного задатчиком 13, то при увеличении (уменьщении) расхода теплоносителя увеличивается (уменьшается) величина давления, воспринимая датчиками 10 и 11, увеличивается (уменьщается) величина сигнала с корректора 17, при этом величина с сумматора 12 остается неизменной или не превыщающей сигнал с задатчика 13. При это.м изменение сигнала с диодного блока 14 отсутствует и регулятор 15 не меняет величину расхода поступающего на установку материала. Таким образом, благодаря наличию в устройстве датчика 16 и корректора 17 исключается воздействие на расход поступающего материала при изменении производительности установки путем изменения расхода теплоносителя. Если степень засорения материалом сеток 3 превыщает допустимый уровень (что соответствует значительному превыщению сигнала с датчика 10 су.ммы остальных сигналов, поступающих на сумматор), то величина положительного сигнала с сум.матора 12 поступает через блок 14 на регулятор 15, который уменьшает расход материала через питатель 4 до тех пор, пока степень засорения сеток 3 не достигнет уровня ниже определенного задатчиком. Так, в случае превыщения допустимого уровня степени засорения только сетки 3, расположенной между центральной и правой разгонными трубами 2 и при подключеНИИ переключателем 9 левого патрубка 5 к магистрали 7, сумматор 12 будет вырабатывать отрицательное значение сигнала, не пропускаемое блоком 14, что заставит регулятор 15 не изменять расход подаваемого материала. При подключении правого патрубка 5 и отводной магистрали 7 сумматор 12 бедут вырабатывать положительный сигнал, который заставит регулятор 15 уменьшить расход поступающего на установку материала, что и предотвратит дальнейшее засорение сетки 3, расположенной между центральной и правой 2 разгонными трубами.

Аналогично, если степень засорения сетки, расположенной между центральной и левой разгонными трубами, превысит допустимый уровень, устройство управления будет уменьшать расход материала в моменты нахождения места встречи струй в

районе данной сетки, тем самым предотврашая аварийные ситуации и повышая надежность эксплуатации установки с одновременным повышением ее производительности.

Предложенное устройство управления процессом термообработки позволяет увеличить производительность установки путем сокращения времени останова, вызванного нарушением технологического процесса из-за закупорки материалом выбросного канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1984 |

|

SU1173141A2 |

| Способ управления процессом термообработки материала | 1982 |

|

SU1079977A1 |

| Установка для термообработки дисперсных материалов | 1976 |

|

SU596792A2 |

| Способ автоматического управления процессом во встречных струях | 1980 |

|

SU1002776A2 |

| Способ автоматического управления процессом термообработки во встречных струях | 1980 |

|

SU1002777A2 |

| Способ управления процессом сушки материала | 1982 |

|

SU1059385A1 |

| Установка для термообработки дисперсных материалов | 1976 |

|

SU735885A2 |

| Установка для термообработки дисперсных материалов во встречных струях | 1977 |

|

SU618625A1 |

| Установка для термообработки дисперсных материалов во встречных струях | 1976 |

|

SU606067A1 |

| Установка для термообработки дисперсных материалов | 1975 |

|

SU569825A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ В УСТАНОВКЕ СО ВСТРЕЧНЫМИ СТРУЯМИ, содержащее датчик давления, установленный на тракте транспортируемого материала, задатчик, соединенные с сумматором, подключенным через диодный блок и регулятор расхода материала к исполнительному механизму питателя подачи материала, отличающееся тем, что, с целью повышения надежности работы установки, оно содержит датчик расхода отработавшего теплоносителя, корректор и установленный на разгонной трубе датчик давления, причем выходы последнего и корректора, к входу которого подключен датчик i расхода отработавшего теплоносителя, соединены с сумматором. (Л о со о Oi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 875936, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления процессом термообработки во встречных струях | 1980 |

|

SU1002777A2 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-02-07—Публикация

1982-12-07—Подача