(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом термообработки во встречных струях | 1980 |

|

SU1002777A2 |

| Способ автоматического управления процессом во встречных струях | 1980 |

|

SU1002776A2 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1982 |

|

SU1071906A1 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1984 |

|

SU1173141A2 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| Установка для термообработки высоковлажных материалов | 1980 |

|

SU875934A1 |

| Способ управления процессом термообработки материала | 1982 |

|

SU1079977A1 |

| Способ автоматического управления процессом термообработки материалов в аппарате кипящего слоя | 1986 |

|

SU1455188A1 |

| Способ утилизации высоковлажных осадков сточных вод и устройство для его осуществления | 1984 |

|

SU1247629A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2017 |

|

RU2660003C1 |

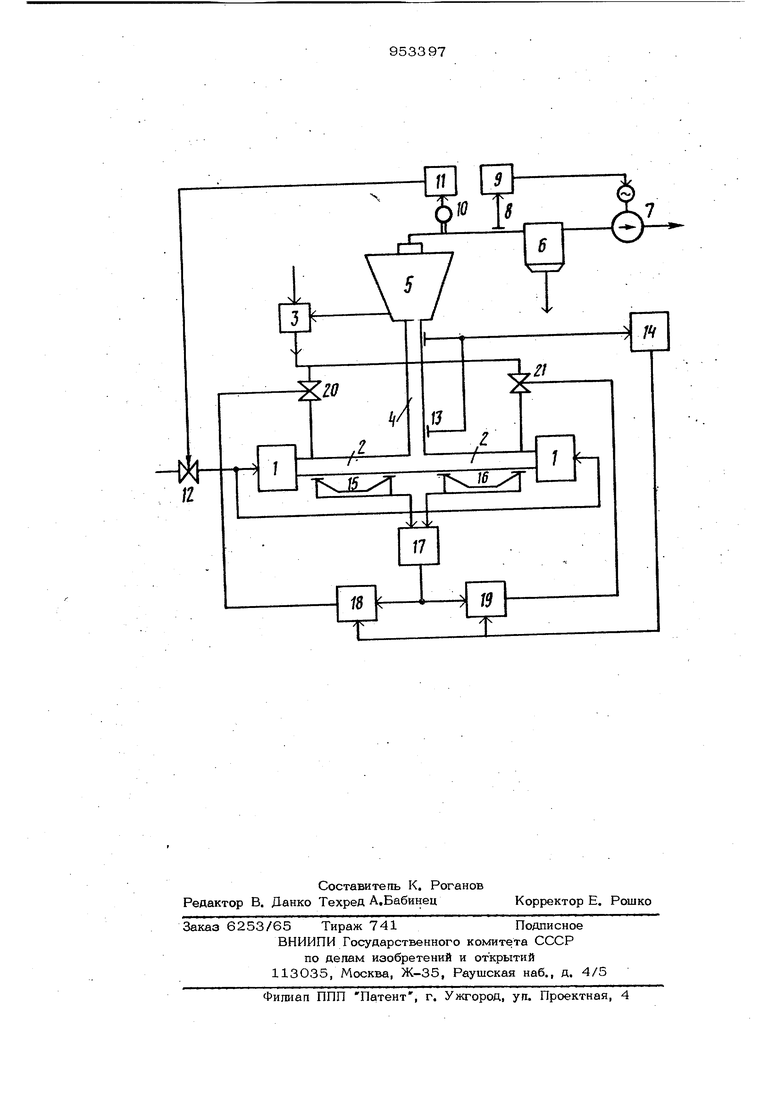

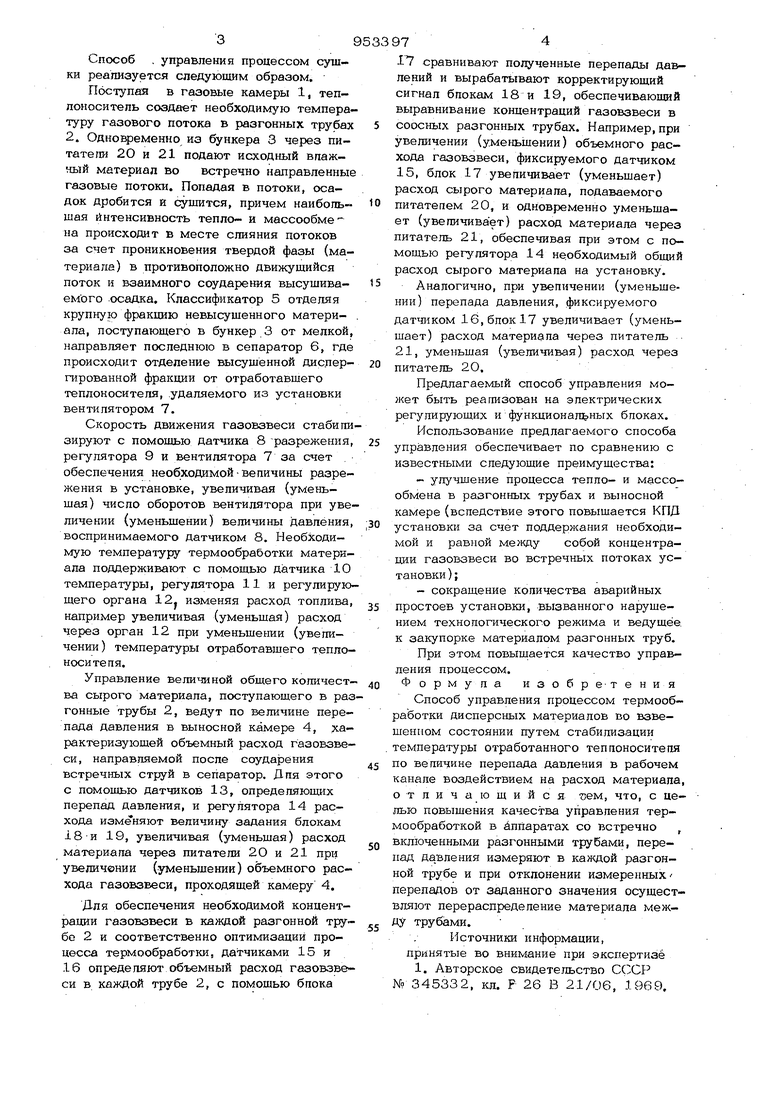

Изобретение относится к сушильной технике, а именно к автоматизации процесса термообработки сыпучих материало во взвешенном состоянии. Известен способ управления процессом термообработки дисперсных материалов во взвешенном состоянии путем стабилизации температуры отработанного теплоносителя по величине перепада давления в рабочем канале воздействием на расход материала Однако известный способ не позволяет достигнуть требуемого качества управления термообработкой. Целью изобретения является повышени качества управления термообработкой,в аппаратах со встречно включенными разгонными трубами. Поставленная цель достигается тем, что перепад давления измеряют в каждой разгонной трубе и при отклонении измеренных перепадов от заданного значения осуществляют перераспределение материала между трубами, . На чертеже представлена блок-схеиЕГ устройства, реализующего предлагаемый способ управления. Устройство содержит соосно расположенные газовые камеры 1, в которые по- ступает топливо и воздух, разгонные тру-бы 2, бункера 3 сырого осадка, выносную камеру 4, классификатор 5 высушенного осадка, сепаратор 6, воздушный вентилятор 7 и систему управления, состоящую из датчика 8 разрежения, регулятора 9 разреж.ения, управляющего вентилятором 7, датчика 10 температуры отработавшего теплоносителя, регулятора 11 топлива, регулирующего opratfa 12 на линии подачи топлива в камеры 1, датчиков 13 перепада давления в выносной камере 4, регулятора 14 расхода материала, датчиков 15 и 16 перепада давлений в разгонных грубах 2, корректирующего блока 17, блоков 18 и 19 стабилизации расхода, питателей 20 и 21 на ЛИЕШЙХ подачи сырого материала в соосные разгонные трубы 2. Способ , управления процессом сушки реализуется следующим образом. Поступая в газовые камеры 1, теплоноситель создает необходимую температуру газового потока в разгонных трубах 2. ОдноЕременно из бункера 3 через питатегю 2О и 21 подают исходный впажчый материал во встречно направленные газовые потоки. Попадая в потоки, осадок дробится и сушится, причем наибопьшая интенсивность тепло- и массообмена происходит в месте слияния потоков за счет проникновения твердой фазы (материала) в противоположно движущийся поток и взаимного соударения высушиваемого осадка. Классификатор 5 отделяя крупную фракцию невысушенного материала, поступающего в бункер 3 от мелкой, направляет последнюю в сепаратор 6, где происходит отделение высушенной диспергированной фракции от отработавшего теплоносителя, .удаляемого из установки вентилятором 7. Скорость движения газовзвеси стабипи зируют с помощью датчика 8 -разрежения, регулятора 9 и вентилятора 7 за счет обеспечения необходимой-вепичины разрежения в установке, увеличивая (уменьшая) число оборотов вентилятора при уве личении (уменьшении) величины давления, воспринимаемого датчиком 8. Необходимую температуру термообработки материала поддерживают с помощью цатчика 10 температуры, регулятора 11 и регулирую щего органа 12 изменяя расход топлива, например увеличивая (уменьшая) расход через орган 12 при уменьшении (увеличении) температуры отработавшего теплоносителя. Управление величиной общего кояичест- ва сырого материала, поступающего в раз гонные трубы 2, ведут по величине перепада давления в выносной камере 4, характеризующей объемный расход газовзве- си, направляемой после соударения встречных струй в сепаратор. Дпя этого с помощью датчиков 13, определяющих перепад давления, и регулятора 14 расхода изменяют величину задания блокам 18-и 19, увеличивая (уменьшая) расход материала через питатели 2О и 21 при увеличении (уменьшении) объемного расхода газовзвеси, проходящей камеру 4, Для обеспечения необходимой концентрации газовзвеси в каждой разгонной трубе 2 и соответственно оптимизаций процесса термообработки, датчиками 15 и 16 определяют объемный расход газовзвеси в кажд,ой трубе 2, с помощью б пока 74 17 сравнивают полученные перепады давлений и вырабатывают корректируюший сигнал блокам 18 и 19, обеспечивающий выравнивание концентраций газовзвеси в соосных разгонных трубах. Например, при увеличении (уменьшении) объемного расхода газовзвеси, фиксируемого датчиком 15, блок 17 увеличивает (уменьшает) расход сырого материала, подаваемого питателем 20, и одновременно уменьшает (увеличивает) расход материала через питатель 21, обеспечивая при этом с помошью регулятора 14 необходимый общий расход сырого материала на установку. Аналогично, при увеличении (уменьшении) перепада давления, фиксируемого датчиком 16, блок 17 увеличивает (уменьшает) расход материала через питатель 21, уменьшая (увеличивая) расход через питатель 20, Предлагаемый способ управления может быть реализован на электрических регулирующих и функциональных блоках. Использование предлагаемого способа управления обеспечивает по сравнению с известными следующие преимущества: -улучшение процесса тепло- и массо- обмена в разгоннъ1х трубах и выносной камере (вследствие этого повышается КПД установки за счет поддержания необходимой и равной между собой концентрации газовзвеси во встречных потоках установки ); -сокращение количества аварийных простоев установки, вызванного нарушением технологического режима и ведущее, к закупорке материалом разгонных труб. При этом повышается качество управления процессом. Формула изобре-тенин Способ управления процессом термообработки дисперсных материалов во взвешенном состоянии путем стабилизации температуры отработанного теплоносителя по величине перепада давления в рабочем канале воздействием на расход материала, отличающийся сем, что, с целью повышения качества управления термообработкой в Аппаратах со встречно , включенными разгонными трубами, перепад да вления измеряют в каждой разгонной трубе и при отклонении измеренных перепадов от заданного значения осуществляют перераспределение материала между трубами. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство ССХР N9 345332, кл, F 26 В 21/06, 1969.

Авторы

Даты

1982-08-23—Публикация

1979-07-03—Подача