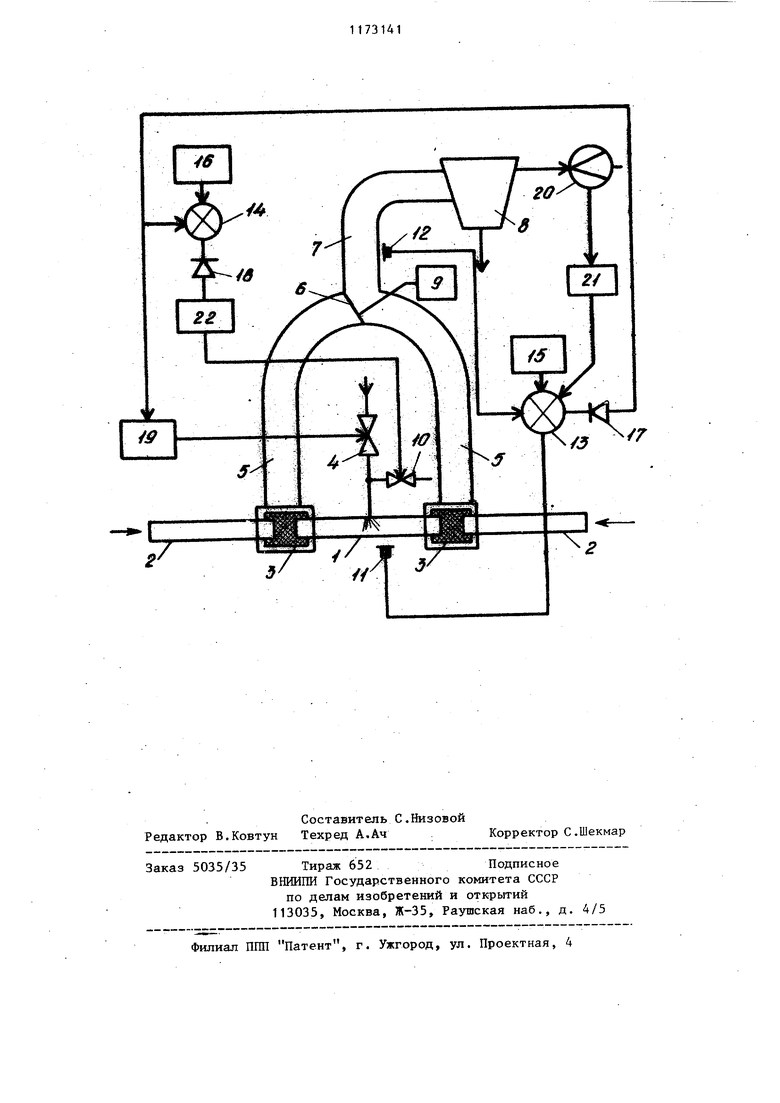

1 Изобретение относится к устройст вам управления процессом термообработки жидких, пастообразных и тве дых дисперсных материалов в установках со встречными струями и может найти применение в химической пищевой, строительной и других отраслях промьгашенности и является дополнительным к основному авт.св. № 1071906. Цель изобрет.ения - повьшение надежности установки со встречными струями, снабженной узлом подачи жидкости. На чертеже представлена блоксхема, реализующая устройство автоматического управления в сушильной установке, использующей эффект встречных струй. Блок-схема управления содержит объект управления - установку со встречными струями, предназначенную для сушки материала и состоящую из центральной разгонной трубы 1, левой и правой периферийных разгонных труб 2, причем торцы разгонных труб соединены сеткой 3, регулируемый питатель 4 (исполнительный механизм) , установленный на линии под чи материала, подлежащего термообра ботке, левого и правого патрубков 5 засло} ки 6, отводной магистрали 7, циклона 8 и переключателя 9 потока, исполнительного механизма 10 на линии подачи жидкости (воды) и устройство управления, включающее датчик 11 давления , установленный на разгонной трубе 1, датчик 12 давления, установленньш на отводной магистрали тракта транспортируемого материала, первый 13 и второй 14 сумматоры, первый 15 и второй 16 задатчики, первый 17 и второй 18 диодные блоки, регулятор 19 расхода материала, датчик 20 расхода теплон оителя, корректор 21, регулятор 22 снижения концентрации поступающего материала. Система управления работает след кицим образом. Теплоноситель подают через периф рийные разгонные трубы 2 и централь ную разгонную трубу 1 того же диаме ра к зонам соударения струй, образованным торцами труб 1 и 2, выход из которых ограничен сетками 3. В центральную трубу 1 вводят инертную насадку (например, алюминиевью 1 2 шарики диаметром 2,5 мм) и заставляют циркулировать из одной зоны встречи струй в другую за счет периодического переключения газорас- пределительной заслонки 6, соединенной с одной стороны с (левым или правым) патрубками 5, а с другой - с отводной магистралью 7 и циклоном 8. В трубу 1 через регулируемый питатель 4 подают жидкий материал, подлежащий сушке. Материал, распыляемый форсункой, попадает на поверхность частиц инертной насадки, реверсивно циркулирующую между зонами встречи струй. Вывод насадки невозможен за счет наличия ограничительных сеток 3, имеющих размер ячеек меньший размера насадки. Высушенный на частицах материал за счет соударения частиц в зонах встречи струй измельчается, образуя газовзвесь, и выносится через патрубки 5 в циклон 8 мимо заслонки 6. Заслонка 6, приводимая в движение переключателем 9, может находиться в двух положениях: либо пропускать газовзвесь из левого патрубка 5 в отводную магистраль 7, либо пропускать газовзвесь из правого патрубка в магистраль 7. При соединении выводного левого патрубка 5 к отводной магистрали 7 соударение встречных струй происходит в межторцовом пространстве между левой периферийной разгонной трубой 2 и центральной трубой 1. В случае, когда заслонка 6 соединяет правьй патрубок 5 с отводной магистралью 7, соударение встречных струй происходит в межторцовом пространстве между правой разгонной трубой и центральной. При этом твердая фаза материала совместно с инерционной насадкой, расположенной в районе межторцового пространства между левой трубой 2 и трубой 1, ускоряется теплоносителем, проходящим по левой периферийной трубе и трубе 1, и направляется. в зону встречи струй между правой трубой 2 и трубой 1. Сетки 3 предотвраи5ают выброс в патрубки 5 крупных, недостаточно .высушенных диспергированных частиц. Насадка с материалом в зоне встречи струй совершает постепенное затухающее возвратнопоступательное движение. Когда амплитуда колебаний (отклонений частиц

3 .

от плоскости встречи струй) уменьпштся до величины 1-3 диаметров . разгонной трубы , что является моментом прекращения активного тепломассообменного процесса в данной зоне встречи струй, тогда с помощью переключателя 9 переключают потоки газа-теплоносителя из одной зоны встречи в другую. Момент переключения может быть выбран с определенной частотой, диктуемой (задаваемой) переключателем 9.

В процессе работы установки за счет изменения концентрации или состава компонентов материала, также температурного режима обработки материала, обладающего, например, адгезионными свойствами, может происходить заваривание (шпакование) материала в горловине форсунки или на ограничительной сетке 3. Устройство, автоматически уменьшая подачу раствора через питатель 4, осуществляет ввод через исполнительный механизм 10 воды, снижая концентрацию поступающего на сушку материала. Эта пониженная концентрация приводит к увлажнению и размягчению материала, осажденного на сетке или в патрубках 5, и обеспечивает возобновление нормального режима эксплуатации установки. Как только параметры по перепадам давления и расходам жидкости вернутся к заданным значениям, осуществляют перекрытие механизма 10 и полное открытие питателя 4, таким образом предотвращающая аварийную остановку установки.

С помощью датчика 11 определяется величина давления в трубе 1, которая зависит как от расхода (скоростного напора) теплоносителя, так и от величины гидравлического сопротивления участка за датчиком 11. Величина гид равлического сопротивления между датчиками 11 и 12 давления определяется в основном сопротивлением межторцового пространства между разгонными трубами и патрубком 5, зависящим от степени засорения материалом сетки 3, через которую проходит теплоноситель с высушенным материалом. Датчик 12 измеряет в отводной магистрали 7 давление, зависящее как от величины расхода теплоносителя, так и от гидравлического сопротивления участка за датчиком 12.

14

Поступая на сумматор 13, сигналы с датчиков 11 и 12 вычитаются один из другого. Величина разности этих двух сигналов зависит от расхода теплоносителя и гидравлического сопротивления межторцового пространства между разгонными трубами и патрубками 5. Так, например, при увеличении (уменьшении) расхода теплоносителя увеличивается (уменьшается) величина разности между сигналами с датчиков 11 и 12, а при увеличении (уменьшении) гидравлического сопротивления межторцового пространства, вызванного увеличением (уменьшением) степени засорения материалом сеток 3, увеличивается (уменьшается) величина разности сигналов между датчиками 11 и 12.

Одновременно на первый сумматор 13 поступает с корректора 21 сигнал, соответствующий величине расхода теплоносителя, измеренного датчиком 20, установленным, например, за циклоном 8. Корректор 21, реализующий П-закон управления, получая сигнал датчика 20, усиливает его. Величина П-составляющей (усиления) корректора 21 определяется, исходя из условия равенства его выходного сигнала величине разности сигналов с датчиков 11 и 12 при работе установки со встречными струями в рабочем (неаварийном) режиме, которая находится при наладке системы управления. Сигнал с корректора 21, поступая на первьй сумматор 13, вычитается из сигнала с датчика 11 давления. Таким образом, величина алгебраической суммы сигналов от датчиков 11, 12 и корректора 21 зависит от степени засорения материалом сеток 3 и не зависит от величины расхода теплоносителя.

Кроме того, на сумматор 12 заведен сигнал с первого задатчика 15, определяющий допустимый уровень степени засорения сеток. Этот сигнал с задатчика 15 вычитается из сигнала . датчика 11. Таким образом, сигнал с сумматора 13, определяемый разностью сигналов между сигналом с датчика 11 и сигналами с датчика 12, задатчика 15, корректора 21, определяет вегшчину изменения степени засорения материалом сеток 3. Причем положительное значение сигнала первого сумматора, 13 говорит о величине превышения степени засорения сеток над допустимым уровнем, определенным сигналом с данного задатчика 13 а отрицательное значение сигнала об отсутствии превьппения степени засорения сеток. Сигнал с первого сумматора 13 поступает на первьй диодньм блок 17 Этот блок пропускает на свой выход только величину положительного знач ния сигнала с первого сумматора, при отрицательном значении сигнал с сумматора 13 не пропускается блоком 17. Далее сигнал с блока 17 поступает как на регулятор 19, отрабатывакнций П-закон управления, заставляя его воздействовать на питатель так и на вход второго сумматора 14, На сумматоре 14 сравнивается положи тельньй сигнал с диодного блока 17 с сигналом второго задатчика 16; об разующийся после сумматора 14 разнополярный сигнал поступает на второй диодный блок 18, который пропус кает на свой выход только -величину положительного значения сигнала со второго сумматора 14, при отрица тельном значении сигнал блоком 18 не пропускается. Далее сигнал с бло ка 18 поступает на регулятор 22 снижения концентрации, отрабатывающий ПД-закон управления, заставляя его воздействовать на исполнительньй механизм 10, изменяющий расход жидкости (воды), подаваемой во встречные . Так, например, если засорение сеток 3 отсутствует или не превышает допустимый уровень, определенньй первым задатчиком 15, то при увеличении (уменьшении) расхода теплоносителя, увеличивается (уменьшается) величина давления, воспринимаемая датчиками 11 и 12, увеличивается (уменьшается) величина сигнала с корректора 21, при этом величина с первого сумматора 13 остается неизменной или не превьппающей сигнал с задатчика 15. При этом, изменение сигнала первого диодного блока 17 отсутствует, и регулятор 19 не меня ет величину расхода, поступающего на установку материала. Со второго сумматора 14 поступает отрицательное значение сигнала, определяемое сигналом со второго задатчика 16. В личина сигнала задатчика 16 выбирае ся больше на 5-10% величины сигнала, , поступающего с первого задатчика 15, и определяется предельно допустимым ; значением величины перепада давления между датчиками 11 и 12, которое по технологическому регламенту кратковременно допустимо. При этом изменение выходного сигнала для регулятора 22 отсутствует. Последний полностью перекрывает с .помощью механизма 10 подачу воды во встречные струи. Таким образом, благодаря наличию в устройстве датчика 20 и корректора 21 исключается воздействие на расход поступающего материала и жидкости при изменении производительности установки путем изменения расхода теплоносителя. . Если степень засорения материалом сеток 3 превьш1ает допустимьй уровень, определенньй задатчиком 15, ниже значения, установленного на задатчике 16 (это соответствует превьш1ению сигнала с датчика. 11 суммы остальных сигналов, поступающих на сумматор 13), то величина положительного сигнала с сумматора 13 поступает через первьй блок 17 как на регулятор 19, которьй уменьшает расход материала через питатель 4 до тех пор, пока степень засорения сеток 3 не до- : стигнет уровня ниже определенного первым задатчиком 15, так и на вход / сумматора 14, отрицательньй сигнал с которого не пропускается блоком 18. Так, в случае превьш1ения допустимого уровня степени засорения только сетки 3, расположенной между центральной и правой разгонной трубой 2, и при подключении переключателем 9 левого патрубка 5 с магистралью 7 сумматор13 будет вырабатывать отрицательное значение сигнала, не пропускаемое первым блоком 17, что заставит регулятор 19 не изменять расход подаваемого материала. При подключении первого патрубка 5 с отводной магистралью 7 сумматор 13 будет вырабатывать положительньй сигнал, которьй заставит регулятор 19 уменьшить расход поступающего на установку материала, что и предотвратит дальнейшее засорение сетки 3, расположенной между центральной и правой 2 разгонной трубой. Аналогично, если степень засорения сетки, расположенной между цент;ральной и левой разгонной трубой, ; превысит допустимый уровень, определенный задатчиком 15, ниже значения, установленного на втором задатчике 16, устройство управления будет уменьшать расход материала в момент нахождения места встречи струй в районе данной сетки, тем самым предотвращая аварийные ситуации и повьшая надежность эксплуатации установки с одновременным повышением ее производительности.

Если степень засорения материалом сеток 3 превышает предельно допустимое значение величины перепада давления, определенное вторым задатчиком 16, то на выходе второго сумматора 14 возникает положительная величина сигнала, которая, проходя через второй диодный блок, поступает на регулятор 22. Последний, получая положительный сигнал воздействует на исполнительный механизм 10, приоткрывая его и осуществляя за счет подачи воды снижение концентрации поступающего в разгонные трубы материала. Таким образом, регулятор 19 снижает количество поступающего на сушку материала, а регулятор 22 одновременно добавляет жидкость (воду). Эти действия обеспечивают интенсивное разжижение отлаженного на поверх.ности разгонных труб и сеток материала и удаление его, что приводит к уменьшению сигнала с первого диодного блока 17 сначала до уровня заданного вторым задатчиком 16 и соответственно уменьшению положительного сигнала, поступающего на регулятор 22 и вызывакяцего снижение расхода воды через механизм 10 1йплоть до полного его закрытия, а затем и до уровня задатчика 15, при котором регулятор 19 полностью восстанавливает расход материала через питатель 4.

Предложенное устройство управления может быть реализовано, например, на блоках цифровой управляющей вычислительной техники, нагёример, микроэвм, или на локальных средствах автоматики.

Данное устройство управления процессом термообработки позволяет повысифь надежность работы установки со встречньми струями за счет сокращения времени останова, вызванного нарушением технологического процесса из-за закупорки материалом выбросного канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1982 |

|

SU1071906A1 |

| Установка для термообработки дисперсных материалов | 1976 |

|

SU596792A2 |

| Способ автоматического управления процессом во встречных струях | 1980 |

|

SU1002776A2 |

| Способ автоматического управления процессом термообработки во встречных струях | 1980 |

|

SU1002777A2 |

| Способ управления процессом термообработки материала | 1982 |

|

SU1079977A1 |

| Установка для термообработки дисперсных материалов | 1976 |

|

SU735885A2 |

| Установка для термообработки дисперсных материалов во встречных струях | 1976 |

|

SU606067A1 |

| Установка для термообработки дисперсных материалов во встречных струях | 1977 |

|

SU618625A1 |

| Способ подготовки газа к очистке | 1980 |

|

SU929176A1 |

| Способ управления процессом сушки материала | 1982 |

|

SU1059385A1 |

УСТРОЙСТВО дая АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ В УСТАНОВКЕ СО ВСТРЕЧНЫМИ СТРУЯМИ по авт.св. № 1071906, отличающееся тем, что, с целью повышения надежности работы установки, снабженной узлом подачи жидкости, оно дополнительно содержит вторые задатчик, сумматор и диодный блок, регулятор снижения концентрации поступающего на суипсу материала и исполнительный механизм подачи жидкости, причем второй сумматор с подключенньвда к нему вторым задатчиком и первым диодным блоком через второй диодньй блок соединен с регулятором снижения концентрации поступающего материала, связанным с исполнительным механизмом подачи жидкости.

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1982 |

|

SU1071906A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-08-15—Публикация

1984-04-02—Подача