Изобретение относится к процессам термообработки различных материалов в барабанном агрегате и может быть использовано, например, при регулировании процесса обжига огнеупорного материала во вращающейся печи, при регулировании процесса термообработки осадков сточных вод на барабанных установках

Цель изобретения - повышение качества регулирования.

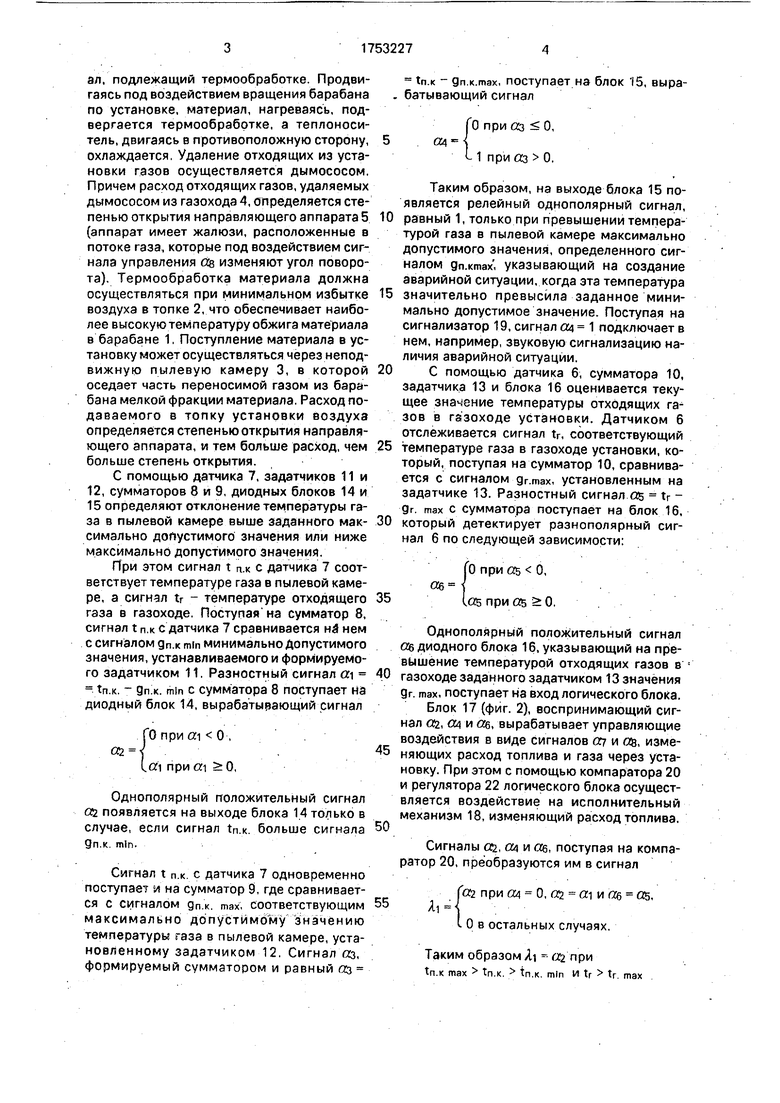

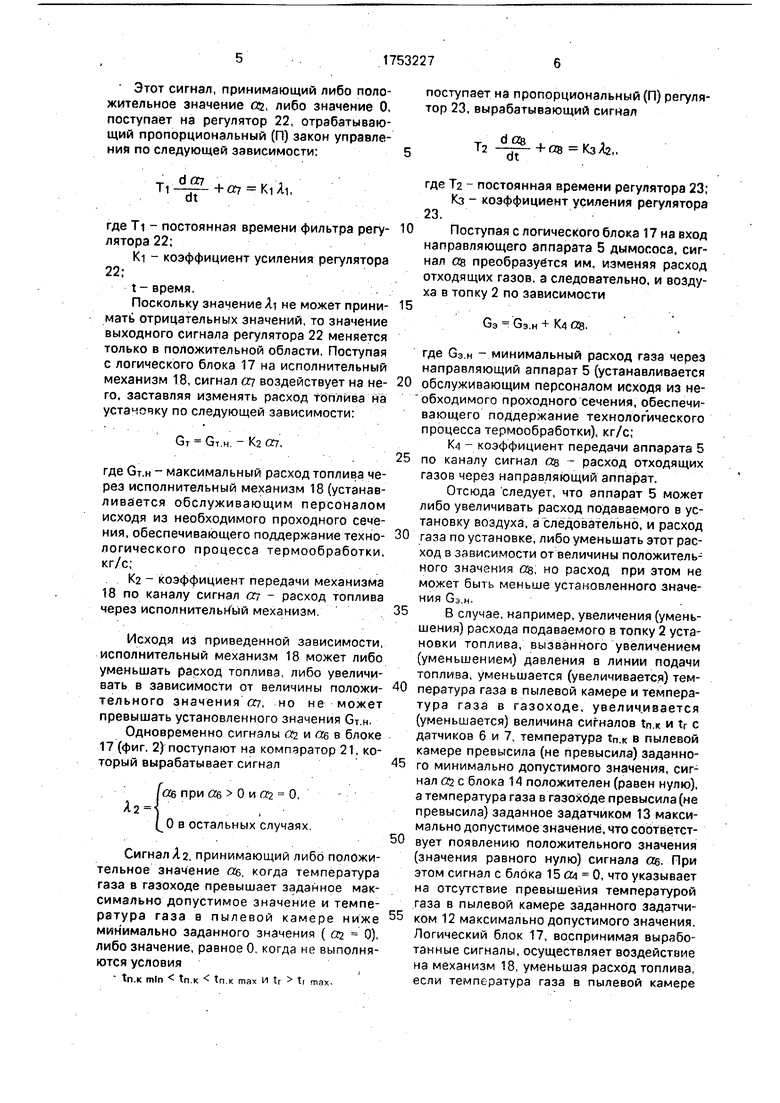

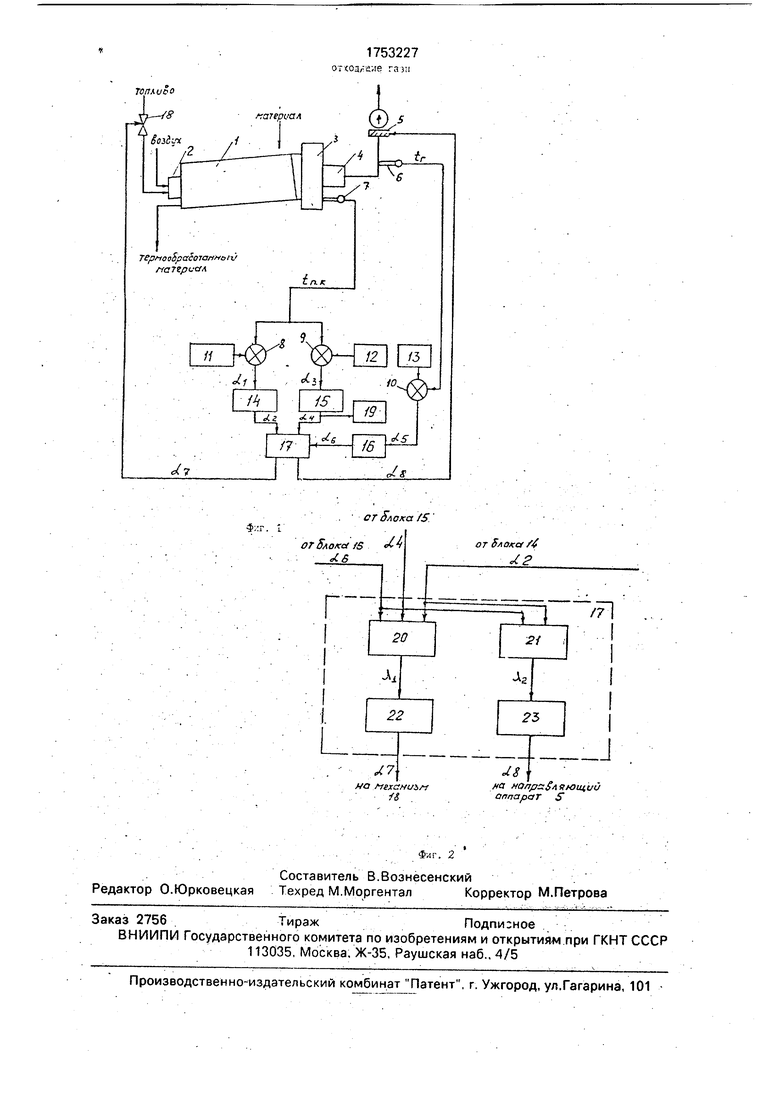

На фиг. 1 представлена блок-схема устрэйства, реализующего способ регулирования на барабанной установке, предназначенной для термообработки огнеупорного материала, например магнезита; на фиг. 2 - схема логического блока устройства,

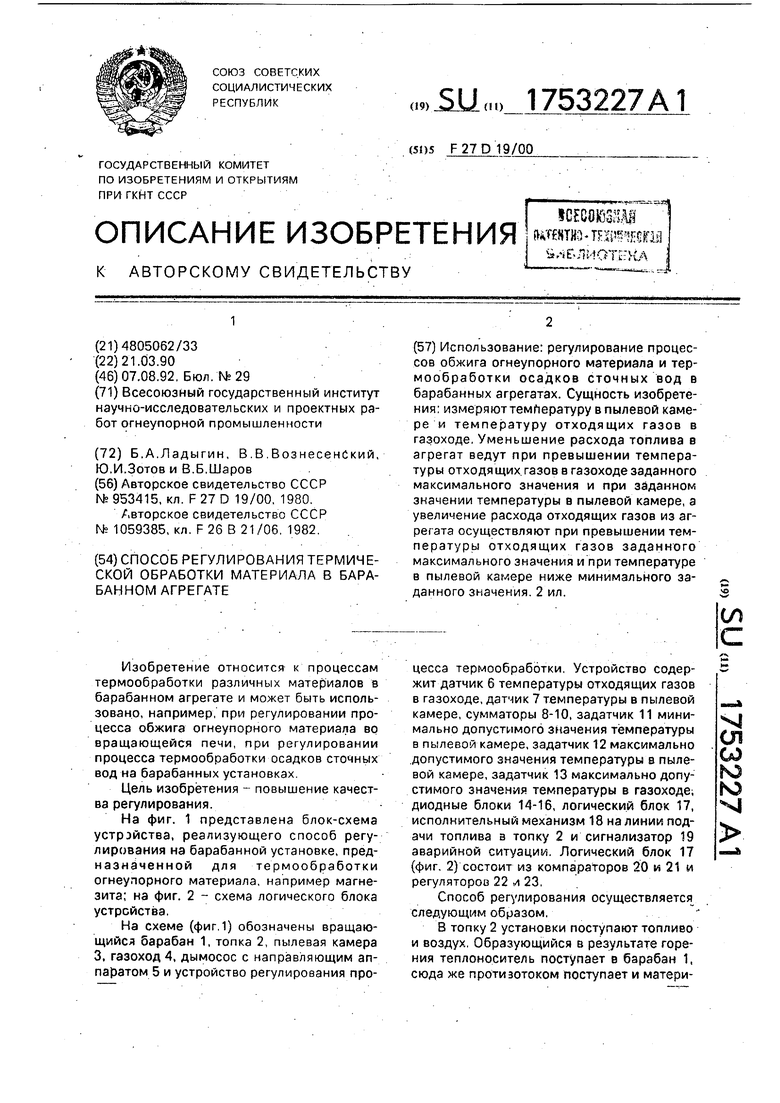

На схеме (фиг.1) обозначены вращающийся барабан 1, топка 2, пылевая камера 3. газоход 4, дымосос с направляющим аппаратом 5 и устройство регулирования процесса термообработки, Устройство содержит датчик 6 температуры отходящих газов в газоходе, датчик 7 температуры в пылевой камере, сумматоры 8-10, задатчик 11 минимально допустимого значения температуры в пылевой камере, задатчик 12 максимально допустимого значения температуры в пылевой камере, задатчик 13 максимально допустимого значения температуры в газоходе, диодные блоки 14-16, логический блок 17, исполнительный механизм 18 на линии подачи топлива в топку 2 и сигнализатор 19 аварийной ситуации. Логический блок 17 (фиг, 2) состоит из компараторов 20 и 21 и регуляторов 22 и 23,

Способ регулирования осуществляется следующим образом,

В топку 2 установки поступают топливо и воздух, Образующийся в результате горения теплоноситель поступает в барабан 1, сюда же противотоком поступает и материа

ы ю ю

XI

ал, подлежащий термообработке Продвигаясь под воздействием вращения барабана по установке, материал, нагреваясь, подвергается термообработке, а теплоноситель, двигаясь в противоположную сторону, охлаждается Удаление отходящих из установки газов осуществляется дымососом. Причем расход отходящих газов, удаляемых дымососом из газохода 4, определяется степенью открытия направляющего аппарата 5 (аппарат имеет жалюзи, расположенные в потоке газа, которые под воздействием сигнала управления «в изменяют угол поворота). Термообработка материала должна осуществляться при минимальном избытке воздуха в топке 2, что обеспечивает наиболее высокую температуру обжига материала в барабане 1 Поступление материала в установку может осуществляться через неподвижную пылевую камеру 3, в которой оседает часть переносимой газом из барабана мелкой фракции материала Расход подаваемого в топку установки воздуха определяется степенью открытия направляющего аппарата, и тем больше расход, чем больше степень открытия.

С помощью датчика 7, задатчиков 11 и 12, сумматоров 8 и 9, диодных блоков 14 и 15 определяют отклонение температуры газа в пылевой камере выше заданного максимально допустимого значения или ниже максимально допустимого значения.

При этом сигнал t пк с датчика 7 соответствует температуре газа в пылевой камере, а сигнал tr - температуре отходящего газа в газоходе Поступая на сумматор 8, сигнал t п к с датчика 7 сравнивается на1 нем с сигналом дп к min минимально Допустимого значения, устанавливаемого и формируемого задатчиком 11 Разностный сигнал а tn к - дп к min с сумматора 8 поступает на диодный блок 14, вырабатывающий сигнал

01

ГО при «1 0 , ч«1 приоп 0,

Однополярный положительный сигнал аи появляется на выходе блока 14 только в случае, если сигнал tnк больше сигнала

дп к min.

Сигнал t п к с датчика 7 одновременно поступает и на сумматор 9, где сравнивается с сигналом дп к max соответствующим максимально допустимому значению температуры газа в пылевой камере, установленному задатчиком 12 Сигнал аз, формируемый сумматором и равный оз

tn к - дп к max, поступает на блок 15, выра- . батывающий сигнал

алГО при оз О, L 1 при аз 0.

Таким образом, на выходе блока 15 появляется релейный однополярный сигнал,

равный 1, только при превышении температурой газа в пылевой камере максимально допустимого значения, определенного сигналом дп.ктах , указывающий на создание аварийной ситуации, когда эта температура

значительно превысила заданное минимально допустимое значение. Поступая на сигнализатор 19, сигнал подключает в нем, например, звуковую сигнализацию наличия аварийной ситуации.

С помощью датчика 6, сумматора 10, задатчика 13 и блока 16 оценивается текущее значение температуры отходящих газов в газоходе установки. Датчиком 6 отслеживается сигнал tr, соответствующий

температуре газа в газоходе установки, который, поступая на сумматор 10, сравнивается с сигналом grmax, установленным на задатчике 13. Разностный сигнал as tr - 9r max с сумматора поступает на блок 16,

который детектирует разнополярный сигнал 6 по следующей зависимости:

35

06;

ГО при «5 О, las при 05 О

Однополярный положительный сигнал Of, диодного блока 16, указывающий на превышение температурой отходящих газов в

газоходе заданного задатчиком 13 значения gr max, поступает на вход логического блока. Блок 17 (фиг. 2), воспринимающий сигнал %, ОА и %, вырабатывает управляющие воздействия в виде сигналов от; и с®, изменяющих расход топлива и газа через установку. При этом с помощью компаратора 20 и регулятора 22 логического блока осуществляется воздействие на исполнительный

механизм 18, изменяющий расход топлива.

Сигналы О2, ОА и ое, поступая на компаратор 20, преобразуются им в сигнал

55

Ai

toa при ал 0, аг - ai и од as, О в остальных случаях

Таким образом AI - ог при

tn к max tn к tn к min И tr tr max

Этот сигнал, принимающий либо положительное значение «2, либо значение О, поступает на регулятор 22, отрабатывающий пропорциональный (П) закон управлений по следующей зависимости:

TlJ L+tf7 KiAi,

где Ti - постоянная времени фильтра регулятора 22;

Ki - коэффициент усиления регулятора 22;

t- время.

Поскольку значение At не может принимать отрицательных значений, то значение выходного сигнала регулятора 22 меняется только в положительной области. Поступая с логического блока 17 на исполнительный механизм 18, сигнал ai воздействует на него, заставляя изменять расход топлива на устаночку по следующей зависимости:

GT GT н - К2 07,

где GT.H - максимальный расход топлива через исполнительный механизм 18 (устанавливается обслуживающим персоналом исходя из необходимого проходного сечения, обеспечивающего поддержание технологического процесса термообработки, кг/с;

К2 - коэффициент передачи механизма 18 по каналу сигнал ai - расход топлива через исполнительный механизм

Исходя из приведенной зависимости, исполнительный механизм 18 может либо уменьшать расход топлива, либо увеличивать в зависимости от величины положительного значения О7, но не может превышать установленного значения GT н.

Одновременно сигналы он и (Хе в блоке 17 (фиг, 2) поступают на компаратор 21, который вырабатывает сигнал

А2

/Об при OB 0 и «2 О, О в остальных случаях

Сигнал Ki, принимающий либо положительное значение Ой, когда температура газа в газоходе превышает заданное максимально допустимое значение и температура газа в пылевой камере ниже минимально заданного значения ( аг 0), либо значение, равное 0 когда не выполняются условия

tn к mln tn к tn к max И tr tr max

поступает на пропорциональный (П) регулятор 23, вырабатывающий сигнал

Т2

das dt

+ 08 КзА2„

где Та - постоянная времени регулятора 23; Кз - коэффициент усиления регулятора 23.

Поступая с логического блока 17 на вход направляющего аппарата 5 дымососа, сигнал GS преобразуется им, изменяя расход отходящих газов, а следовательно, и воздуха в топку 2 по зависимости

Сэ Сэ н + К4 «в.

где Сэ н - минимальный расход газа через направляющий аппарат 5 (устанавливается

обслуживающим персоналом исходя из не- обходимого проходного сечения, обеспечивающего поддержание технологического процесса термообработки), кг/с;

КА - коэффициент передачи аппарата 5

по каналу сигнал as - расход отходящих газов через направляющий аппарат.

Отсюда следует, что аппарат 5 может либо увеличивать расход подаваемого в установку воздуха, а следовательно, и расход

газа по установке, либо уменьшать этот расход з зависимости от величины положительного значения GQ, но расход при этом не может быть меньше установленного значения Сэ Ив случае, например, увеличения (уменьшения) расхода подаваемого в топку 2 установки топлива, вызванного увеличением (уменьшением) давления в линии подачи топлива, уменьшается (увеличивается) температура газа в пылевой камере и температура газа в газоходе, увеличивается (уменьшается) величина сигналов tn к и tr с датчиков 6 и 7, температура т.п.к в пылевой камере превысила (не превысила) заданного минимально допустимого значения, сигнал (Xi с блока 14 положителен (равен нулю), а температура газа в газоходе превысила (не превысила) заданное задатчиком 13 максимально допустимое значение, что соответствует появлению положительного значения (значения равного нулю) сигнала Об. При этом сигнал с блока 15 Q4 0, что указывает на отсутствие превышения температурой газа в пылевой камере заданного задатчиком 12 максимально допустимого значения. Логический блок 17, воспринимая выработанные сигналы, осуществляет воздействие на механизм 18, уменьшая расход топлива, если температура газа в пылевой камере

выше минимально заданного значения ( (ti щ и температура в газоходе выше максимально заданного значения ( щ 5), Уменьшение величины расхода топлива относительно установленного значения GT.H осуществляется пропорционально величине сигнала а% Ai регулятором 22 блока 17, вырабатывающим сигнал от до тех пор, пока температура газа не снизится до заданного минимально допустимого значения в пылевой камере либо до заданного максимально допустимого значений в газоходе. При этом в момент времени, когда температура газа в газоходе снижается, приближаясь к заданному максимально допустимому значению (az положительно и уменьшается), управляющая величина сп с блока 17 заставляет исполнительный механизм 18 увеличивать расход топлива относительно предыдущего значения, но не более От н. В случае превышения температурой газа в пылевой камере заданного максимально допустимого значения («4 1) на сигнализатор 19 поступает релейный сигнал, равный 1, соответствующий, например, напряжение 10В, включающий звуковую сигнализацию, При отсутствии преч.шэния температурой газа в пылевой ка..;ере этого заданного максимально допустимого значения сигнал с блока 15 ОА -- 0 и сигнализатор 19 не фиксирует наличие аварийной ситуации.

Если температура газа з пылевой камере будет оставаться ниже заданного минимально допустимого значения ( C/LI - 0) и температура в газоходе также будет ниже заданного максимально допустимого значения ( а& - 0), то логический блок не воздействует на расход топлива, оставляя максимально допустимое проходное сечение исполнительного механизма 18.

Если температура газа в пылевой камере примет значение ниже заданного минимально допустимого значения ( OL 0), а температура в газоходе будет выше заданного максимально допустимого значения (Об положительно и равно os), что указывает на процесс догорения топлива в гозохо/,8 4 установки, логический блок 17 вырабатывает управляющий сигнал «в, направленный на увеличение расхода воздуха через установку и воздействующий на увеличение степени открытия направляющего аппарата 5

до тех пор, пока температура газа в пылевой

камере не поднимается выше заданного

максимально допустимого значения (щ положительно) либо температура газа в газоходе не снизится ниже установленного задатчиком 13 допустимого значения («6 0). При этом в момент, когда температура газа в газоходе снижается, приближаясь, к

заданному максимально допустимому значению (as as) и значению«5уменьшается), управляющая величина «з с блока 17застав- ляет направляющий аппарат 5 дымососа уменьшать его степень открытия, что приводит к снижению расхода воздуха в установку. Но расход газа через установку не может быть снижен ниже значения Оэ.н, определяемого установленным ограничением на степень закрытия направляющего аппарата.

Таким образом, устройство регулирования, реализующее предлагаемый способ, предотвращает аварийные ситуации, связанные с превышением температуры газа по тракту установки, позволяет предствращать перерасход топлива, добиваясь его сжигания в топке установки и тем самым обеспечивая поддержание температуры газа на максимальном значении по всему тракту барабанного агрегата,

Формула изобретения

Способ регулирования термической обработки материала в барабанном агрегате, включающий измерение температуры в пылевой камере барабанного агрегата, изменение расходов топлива и отходящих газов, отличающийся тем, что, с целью повышения качества регулирования, измеряют температуру отходящих газов в газоходе на выходе агрегата, изменение расхода

топлива в сторону уменьшения ведут при превышении температуры отходящих газов в газоходе на выходе агрегата заданного максимального значения и при заданных значениях температуры в пылевой камере,

а изменение расхода отходящих газов в сторону увеличения осуществляют при превышении температуры отходящих газов в газоходе на выходе агрегата заданного максимального значения и при температуре в

пылевой камере ниже минимального заданного значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом термообработки материала | 1988 |

|

SU1576819A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| СПОСОБ ДОЖИГАНИЯ И ОБЕСПЫЛИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2451092C2 |

| Способ управления технологическим процессом плавки в жидкой ванне сульфидных концентратов | 1990 |

|

SU1788983A3 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1982 |

|

SU1079982A1 |

| СПОСОБ ПОЛНОЙ СУХОЙ ДЕСУЛЬФУРИЗАЦИИ ОТХОДЯЩИХ ПРИ СГОРАНИИ ГАЗОВ, СОДЕРЖАЩИХ ДВУОКИСЬ СЕРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2089270C1 |

| Способ автоматического управления процессом термоподготовки керамзитового сырца и устройство для его осуществления | 1982 |

|

SU1062485A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ В БАРАБАННОЙ СУШИЛКЕ | 1995 |

|

RU2102664C1 |

| Способ автоматического управления процессом во встречных струях | 1980 |

|

SU1002776A2 |

Использование: регулирование процессов обжига огнеупорного материала и термообработки осадков сточных вод в барабанных агрегатах. Сущность изобретения: измеряют температуру в пылевой камере и температуру отходящих газов в газоходе. Уменьшение расхода топлива в агрегат ведут при превышении температуры отходящих газов в газоходе зада иного максимального значения и при заданном значении температуры в пылевой камере, а увеличение расхода отходящих газов из агрегата осуществляют при превышении температуры отходящих газов заданного максимального значения и при температуре в пылевой камере ниже минимального заданного значения.2 ил.

§ т. 1

от5лока/В ч JLG

от $лока /Ј

JS ,

fta нс лрЈЈляюш,ии аппарат S

| Способ управления процессом обжига | 1980 |

|

SU953415A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ управления процессом сушки материала | 1982 |

|

SU1059385A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-08-07—Публикация

1990-03-21—Подача