Изобретение относится к руднотермическим электропечам и может быть применено на предприятиях черной и цветной металлургии, а также в химической промышленности.

Иззестен способ измерения положения рабочего конца электрода, в котором при отключенной печи с помощью троса, являющегося частью электрической измерительной цепи, замыкают эту цепь касанием расплава нижним концом троса, фиксируя момент касания электроизмерительным прибором 1J.

Недостатком данного способа является необходимость отключения печи во время измерений.

Из-вестен способ дискретного определения положения рабочего конца электрода со сквозным каналом в электроде, при котором канал электрода несколько выше конца электрода за- . купоривают с помощью заклинивающей пцобки, спущенной на нити известной длины, а длину рабочего конца электрода определяют по длине указанной нити с учетом перемещений электрода в момент прогара пробки, о чем судят по падению давления груза, подаваемого в канал электрода 2.

Недостатком указанного способа является необходимость создания и поддержания канала в электроде, что является затруднительным мероприятием в промышленных условиях.

Известен также способ, в котором измеряют электрический параметр реактивное сопротивление, которое связано с положением рабочего конца

10 электрода относительно уровня металлического расплава З .

Недостатком способа является его низкая точность, объясняющаяся тем, что длина хода электрода составляет

15 всего несколько процентов от пути тока между токоподводящими кольцами на электродах..

Наиболее близким по технической сущности является способ определения

20 положения рабочего конца электрода в ванне руднотермической лечи, при котором измеряют расстояние от рабочего положения электрододержателя до его крайнего нижнегоположения,

25 измеряют электрические параметры электрода., перемещают электрод вниэ и останавливают его при изменении контролируемых электрических параметров, в момент остановки измеряют ,

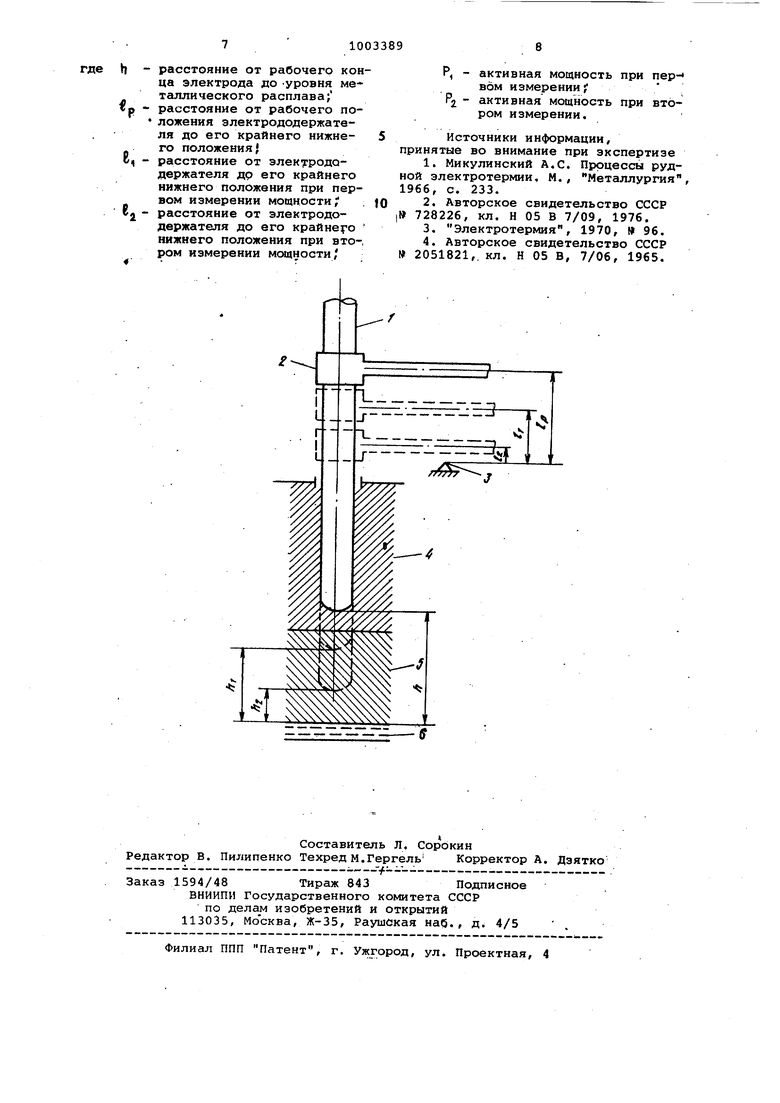

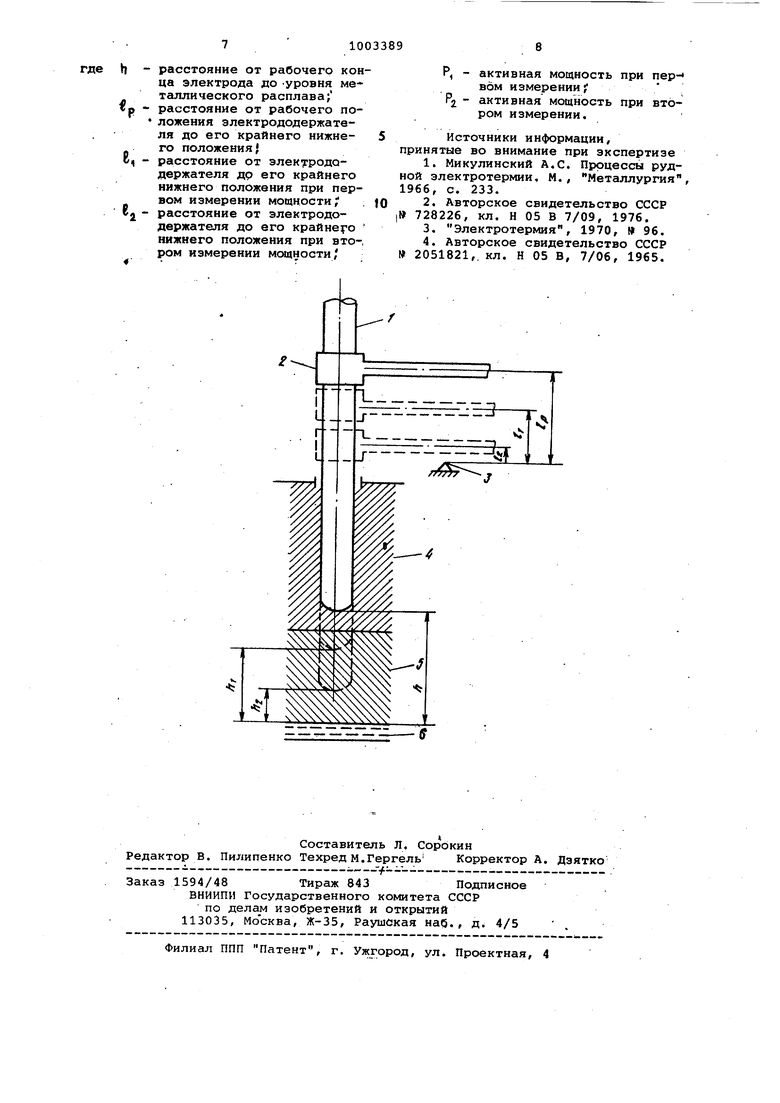

30 расстояние от нового положения электрододержателя до его крайнего нижнег положения и по измеренным расстояни вычисляют положение рабочего конца электрода относительно расплава 4 Недостатком известного способа является необходимость опускания эл трода до касания расплава, что нарушает технологический режим и треб. ет времени и расхода электроэнергии для выхода на рабочий режим. Цель изобретения - повышение точ 1НОСТИ определения положения рабочего конца электрода при шлаковых про цессах. . Для достижения указанной цели в способе определения- положения рабочего конца электрода в ванне руднотермической электропечи, при котором измеряют расстояние от рабочего положения электрододержателя до его крайнего положения, измеряют электрические параметры электрода, перемещают электрод вниз и останавливают его при изменении контролиру мых электрических параметров, в мо мент остановки измеряют расстояние ;от нового положения электрододержа теля до его крайнего нижнего положения и по измеренным расстояния м вычисляют положение рабочего конца электрода относительно уровня распл ва, измеряют ток и активную мощност электрода, момент остановки электро да определяют по прекращению роста тока и уменьшению активной мощности электрода, затем повторно опуска ют электрод не менее чем на 3 см, вторично измеряют мощность электрода и расстояние от злектрододержателя до его крайнегоположения, а указанное.положение рабочего конца электрода вычисляют по формуле . -,,-е,, где h - расстояние от рабочего конца электрода до уровня мета лического расплава, Вр - расстояние от рабочего положения электрододержателя до его крайнего нижнего положения/В;, - расстояние от электрододержателя до его крайнего нижнего положения при первом измерении мощности,; 2. - его расстояние при втором . : измерении мощности. Р, и Р2 - активная мощность при пep,вом и втором измерении ; соответственно. Способ основан на установленной экспериментально линейной зависимости фазного сопротивления от перемеще ния электрода, когда его рабочий конец погружен в шлак. Этд объясняется тем, что та часть тока электрода .которая протекает через шпак замыка,ет преимущественно через металл. Шлак под электродом нагрет и насыщен .падающими каплями металла, в то время как область шлака между электродалш менее нагрета и не насыщена каплями металла. Поэтому удельное сопротивление шлака непосредственно под электродом сув ественно меньше, чем в средней части между двумя электродами. Высота шлака в среднем составляет 500-600 мм, а расстояние между обращенными друг к. другу по-: верхностями электродов равно 2300 мм. При этих условиях часть тЬка ответвляется от нижней границы расплава окислов, насыщенного коксом, и проходящая через шлак, практически целиком будет замыкаться через металлический расплав. Полагаем, что удельное сопротивление шлака на высоте одинаковое, так как химический состав и температура практически одинаковы по высоте. На чертеже .схематически показан разрез печи по оси электрода. Способ осуществляется следующим образом. При движении электрода 1 вниз изменяет свое положение электрододержатель 2 относительно своего крайнего нижнего положения 3. Рабочий конец электрода пересекал зону 4 твердой и жидкой фаз рудных компорентов шихты, попадает в шлаковую зону 5 (где ,нет кокса) , ниже которой на ходится металлический расплав 6. Сопротивление шлака R при протекании тока через него зависит от удельного сопротивления шлака р высоты шлаковой зоны hщ и сечения токового канала 5 ы: Поскольку перемещение электрода в шлаке, которое специально производится для решения поставленной задачи, составляет 5 - 6% от протяенности шлаковой зоны, To6jjj const Причиной изменения сопротивления Ryj, является изменение hiu .. Так какобщее сопротивлен 1е шлака од двумя электродами, при указанном небольшом перемещении электрода зменяется на 2 - 3%, то изменение тока через шлак, составляющим то же 2-3%, пренебрегаем. . В действительности изменение тока ерез шлак еще меньше, так как при пускании электрода уровень шлака од другим электродом несколько повышается, увеличивая его сопротивле; ние. Таким образом, при погружении лeктpo a в шлак ток в электроде еизменен и ток через шлак также еизменен. Произведен измерение активной ощности Р , при положении электродоержателя ь относительно его крайнего нижнего положения и мощности pj при положении электрододержат ля 2 . Сопротивление шлака для двух указанных положений электрода соо ветственно равны ... - . При погруженииконца электрода в ишак на величину Z - В сопротивления шлака уменьшится на величину RO « hj-hi 4 YПодставив в последнее выражение з чения сопротивл.елия шлака Jl получим R,5 е.-Со Откуда ., -1.JL--1. Активная мощность измеряемая на электроде в двух рассматриваемых положениях электрода равна соответ венно R lgU coscp и Р211иэ,со5ф. Полагаем, что cos ср со net (при небольшом перепещении электрода). Активные сопротивления шлака равны р UiCoscp р(.-, R 1 подставив полученные выражения, дл R, и Rj. в выражение для ,h , получа расчетную формулу для вычисления стояния конца электрода от уровня 1 металлического расплава во втором положении электрододержателя PtUrBi) . в рабочем пол6)ёнии расстояние рабочего конца электрода до уровня .меташлического расплава рассчитйва ется по формуле: ) b-VB. - расстояние dT рабочего к да электрода до уровня м таллического расплава р расстояние от рабочего п ложения электрододержате до его крайнего нижнего положения; 8 - расстояние от электродод жателя до его крайнего н него положения при перво измерении активной мощности;2 - расстояние от электродод жателя во второй момент мерения мощности; PI и Р- активная мощность измере в положении электрода и Пример. На промышленнс.й типа РПЗ-48 при перемещении электрода вниз из исходного рабочего положения Вр 0,52 м до уровня В 0.,075м составлена таблица е I р . 0,520884,2 0,45993,3 0,2251003,2 0,1501008,0() 0,0751002,8(62); Подставляя табличные значения в расчетную формулу, получим h 0,52-0,075+Ц Ь 10,11,495м . J , и л, о Это соответствует действительности, так как приведенные в таблице данные получены на паре электродов, из под которой в течение нескольких часов не было выпуска. Применение предлагаемого способа повышает точность определения основного технологического параметра, что позволяет наиболее точно корректировать состав шихты, это повышает производительность печи и уменьшает расход электроэнергии. Формула изобретения Способ определения положения рабочего конца электрода в ванне руднотермической электропечи, при котором измеряют расстояние от рабочего положения электрододерж-ателя до его крайнего нижнего положения, измеряют электрические параметры электрода, перемещают электрод вниз и останавливают его при изменении контролируемых электрических параметров, в момент остановки измеряют расстояние от нового положения электрододер- жателя до его крайнего нижнего по ложения и по измеренньач расстояниям вычисляют положение рабочего конца электрода относитедьно уровня расплава, отличающийся тем, что, с целью повышения точности определения положения рабочего конца электрода при шлаковых процессах, измеряют ток и активную мощность электрода, момент остановки электрода определяют по прекращению роста тока и уменьшению активной мощности элект рода, затем повторно опускают электрод не менее чем на 3 см, , вторично измеряют мощность электрода и расстояние от электрододержателя до его крайнего нижнего положения, а указанное положение рабочего конца электрода вычисляют по формуле , „ ;-e,.,/f. де h - расстояние от рабочего конца электрода до -уровня металлического расплава; €р - расстояние от рабочего по ложения электрододержателя до его крайнего нижнего положения i

В, - расстояние от электрододержателя др его крайнего нижнего положения при первом измерении мощности

е,расстояние от электрододержателя до его край не о нижнего положения при вто-, ром измерении мсяцности/

Р, - активная мощность при пер- вом измерении;

Pj - активная мощность при втором измерении.

Источники информации, принятые во внимание при зкспертизе

1.Никулинский А.С. Процессы рудной электротермии, М., Металлургия 1966, с. 233.

2.Авторское свидетельство СССР I 728226, кл. Н 05 В 7/09, 1976.

3. Электротермия, 1970, № 96.

4.Авторское свидетельство СССР № 2051821,. кл. Н 05 В, 7/06, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДЛИНЫ РАБОЧЕЙ ЧАСТИ ЭЛЕКТРОДА ЗАКРЫТОЙ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1991 |

|

RU2007055C1 |

| Способ контроля длины рабочей части электрода | 1990 |

|

SU1817264A1 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИМИ РЕЖИМАМИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ В РУДНОТЕРМИЧЕСКИХ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2013 |

|

RU2556698C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1991 |

|

RU2014762C1 |

| Установка электрошлакового уплотнения крупногабаритных обечаек | 1987 |

|

SU1520856A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| Шестиэлектродный узел руднотермической электропечи с круглой ванной | 1989 |

|

SU1702544A1 |

| Система автоматического управления руднотермической электропечью | 1978 |

|

SU771913A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ЭЛЕКТРОЭНЕРГИИ | 2001 |

|

RU2192713C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2461443C2 |

Авторы

Даты

1983-03-07—Публикация

1981-03-24—Подача