//////////7/////У///7/////.

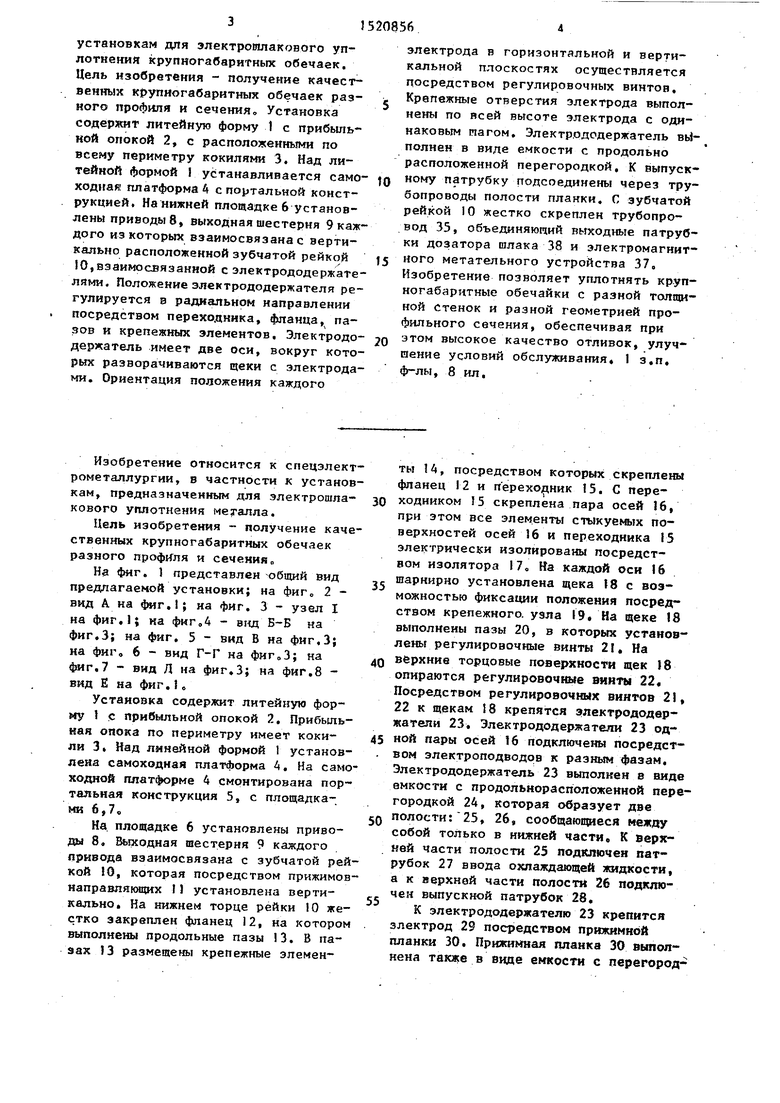

установкам для электрошлакового уп- логнегтоя крупногабаритных обечаек. Цель изобретения - получение качественных крупногабаритных обечаек разного профиля и сеченияо Установка содеряотт литейную форму 1 с прибыльной опокой 2, с расположенными по всему периметру кокилями 3. Над литейной формой I устанавливается самоходная платформа 4 с портальной конструкцией. На нижней площадке 6 установлены приводы 8, выходная шестерня 9 каждого из которых взаимосвязана с вертикально расположенной зубчатой рейкой 10,взаимосвязанной с электрододержате- лями. Положение электрододержателя регулируется 0 радиальном направлении посредством переходника, фланца, пазов и крепежных элементов, Электродо- держатель имеет две оси, вокруг которых разворачиваются щеки с электродами. Ориентация положения каждого

электрода в горизонтальной и вертикальной плоскостях осуществляется посредством регулировочных винтов,

Крепежные отверстия электрода выполнены по всей высоте электрода с одинаковым тагом. Электр.одсдержатель вь1- полнен в виде емкости с продольно расположенной перегородкой, К выпускному патрубку подсоединены через трубопроводы полости планки. С зубчатой рейкой 10 жестко скреплен трубопровод 35, объединяющий выходные патрубки дозатора шлака 38 и электромагнитного метательного устройства 37,

Изобретение позволяет уплотнять крупногабаритные обечайки с разной толщиной стенок и разной геометрией профильного сечения, обеспечивая при

этом высокое качество отливок, улучшение УСЛОВИЙ обслуживания 1 з,п, ф-лы, 8 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка электрошлакового уплотнения отливок | 1986 |

|

SU1391104A1 |

| Установка для электрошлаковой отливки слитков | 1983 |

|

SU1115482A1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ, ПРЕИМУЩЕСТВЕННО ТРОЙНИКОВ | 2007 |

|

RU2378086C2 |

| Кокиль с горизонтальным разъемом полуформ | 1977 |

|

SU627914A1 |

| Установка для внепечной обработки кристаллизующегося металла | 1978 |

|

SU789592A1 |

| Полуавтомат для окраски обрезов книжных блоков | 1952 |

|

SU96275A1 |

| Кристаллизатор для электрошлакового переплава | 2019 |

|

RU2709307C1 |

| УСТАНОВКА ДЛЯ РАСФАСОВКИ СЫПУЧИХ ПРОДУКТОВ В БАРАБАНЫ | 2004 |

|

RU2266848C1 |

| Литейная форма для отливки заготовок штампов | 1989 |

|

SU1770067A1 |

Изобретение относится к спец- электрометаллургии, в частности к Р J7 а Ф :л о эо ел а

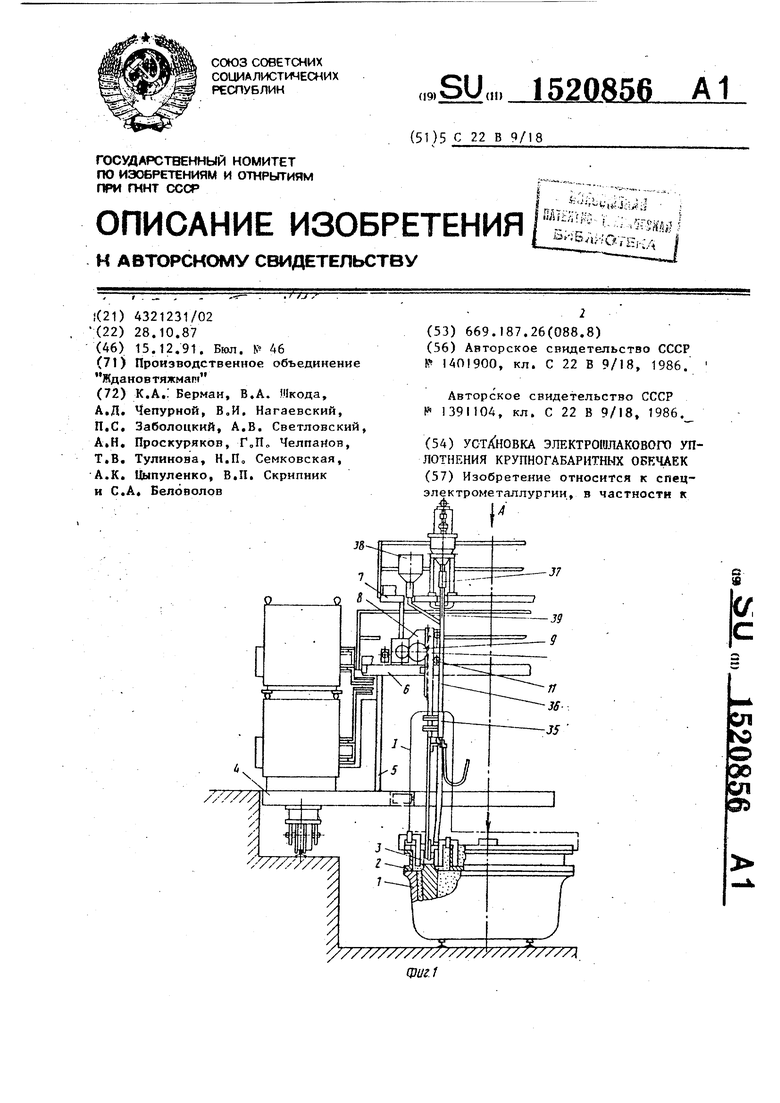

Изобретение относится к спецэлектрометаллургии, в частности к установкам, предназначенным для электрошлакового уплотнения металла.

Цель изобретения - получение качественных крупногабаритных обечаек разного профиля и сечеиияо

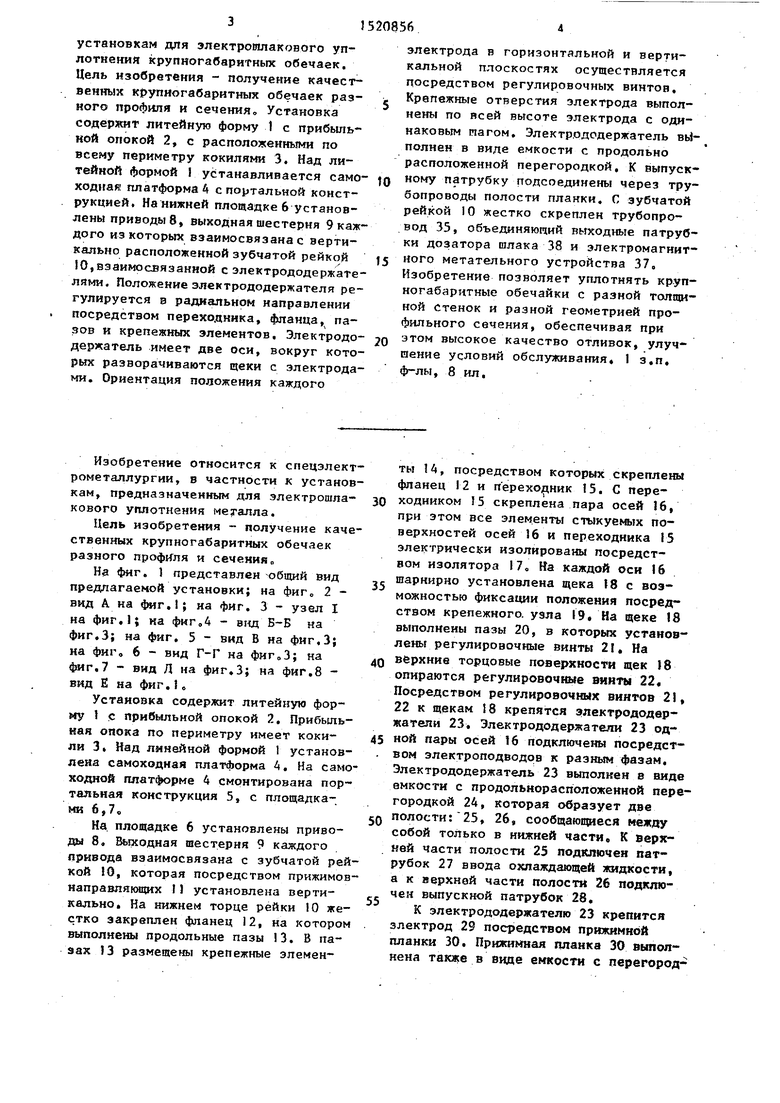

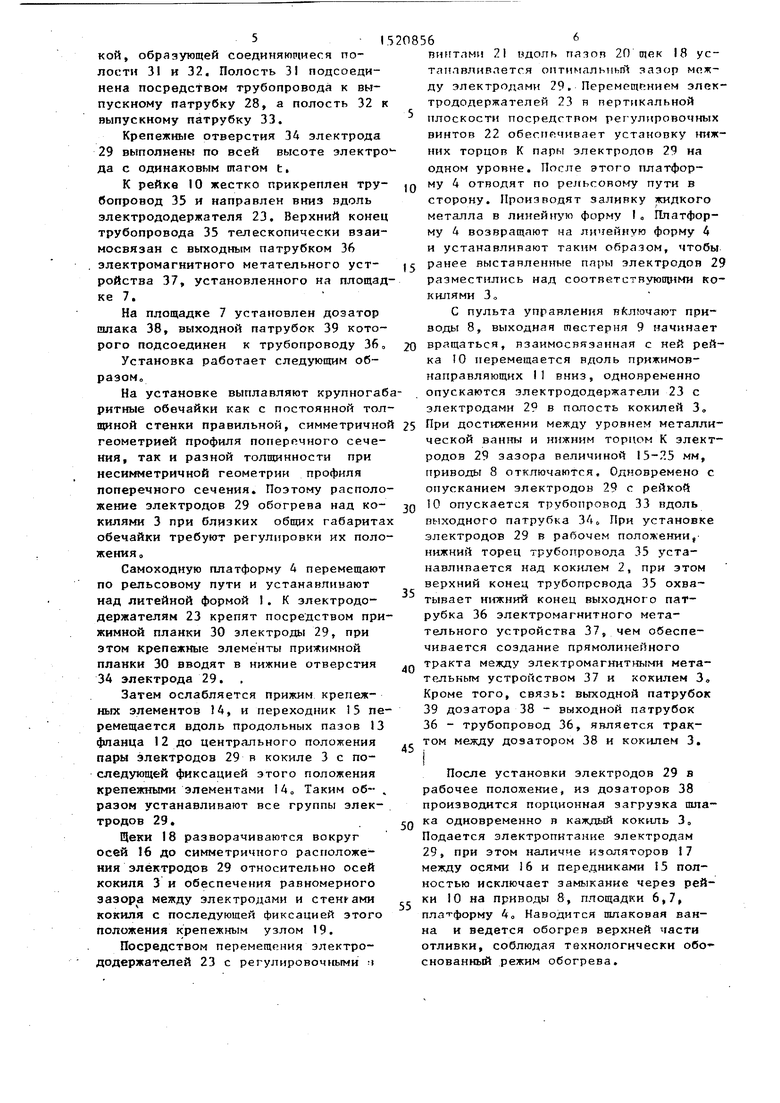

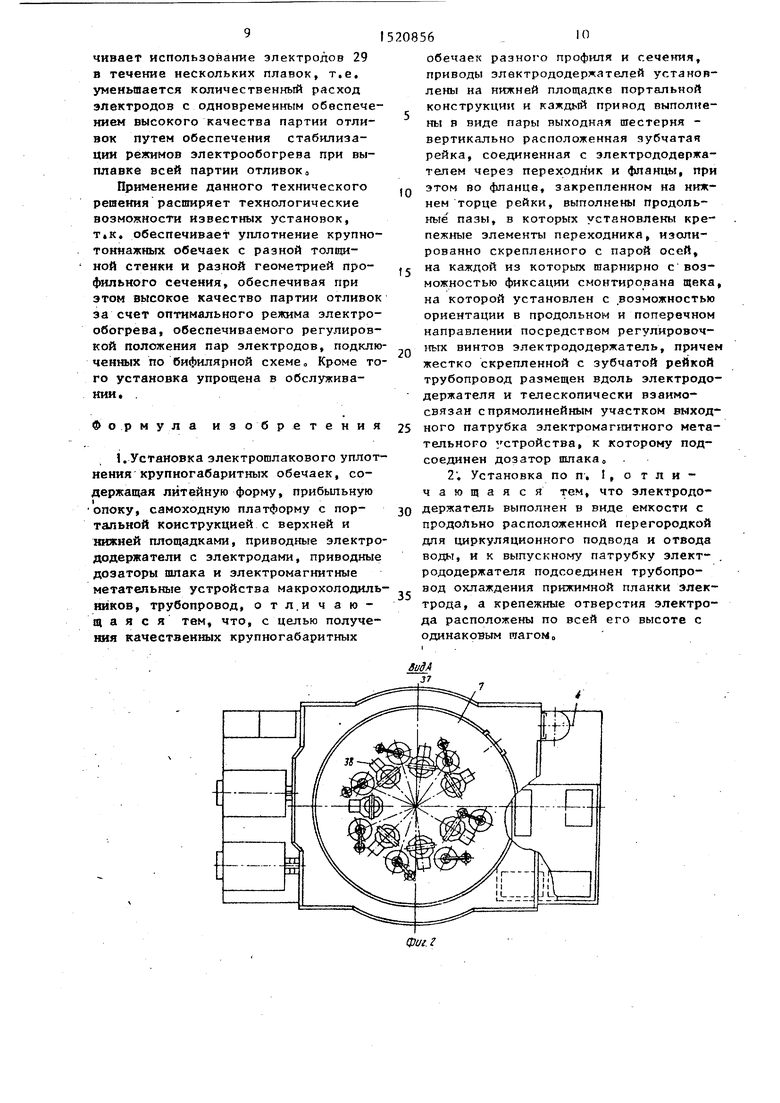

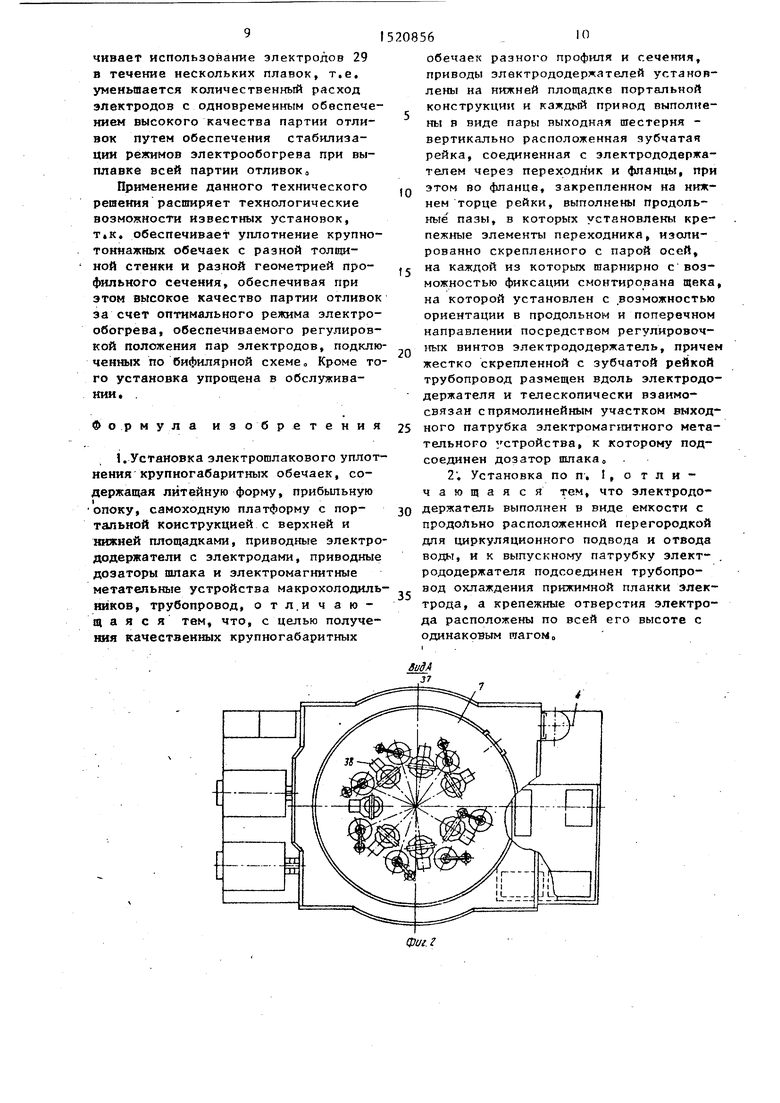

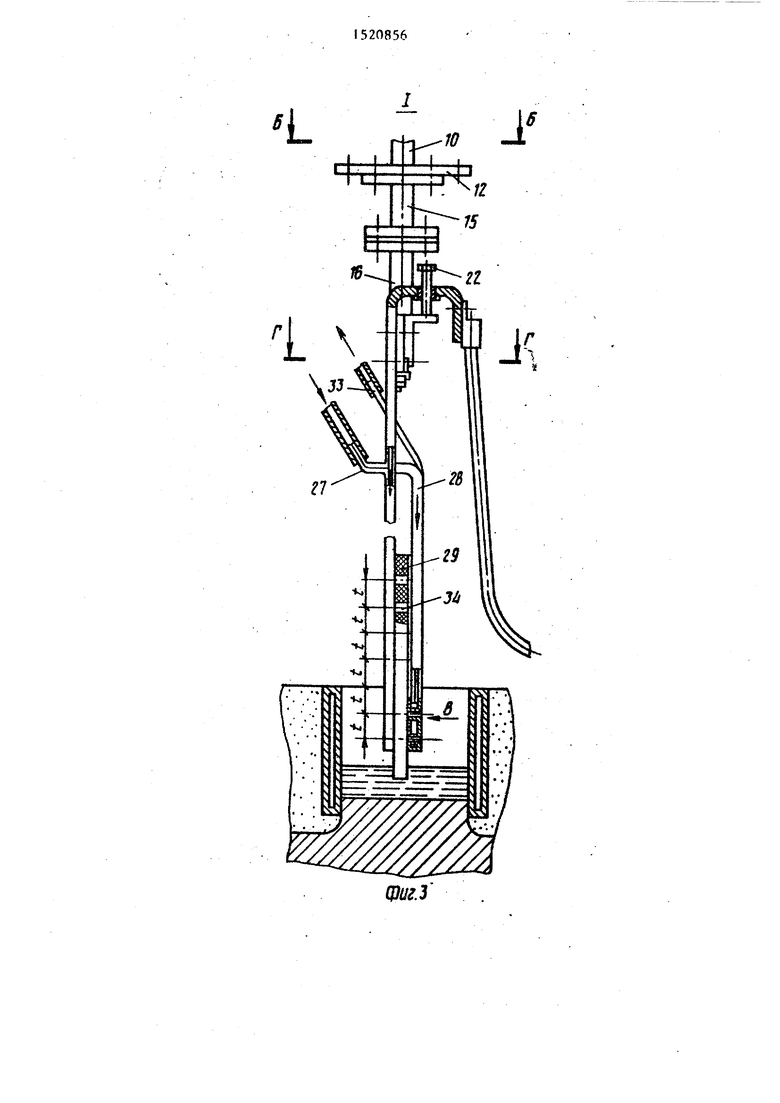

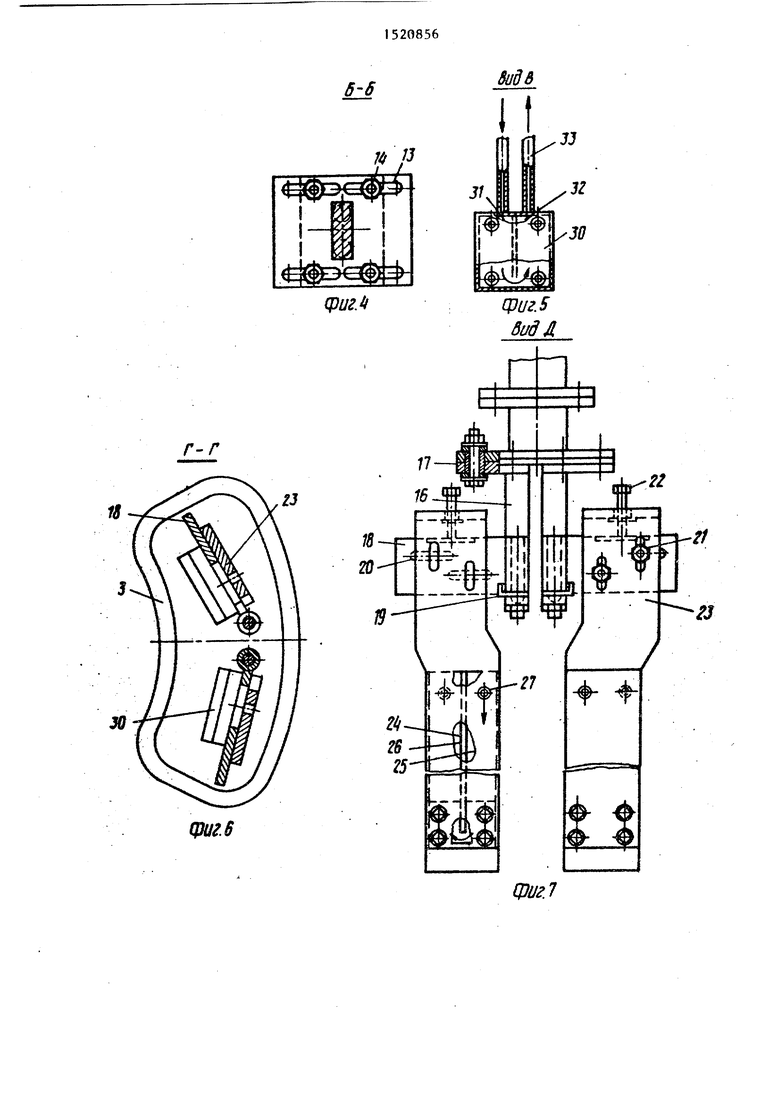

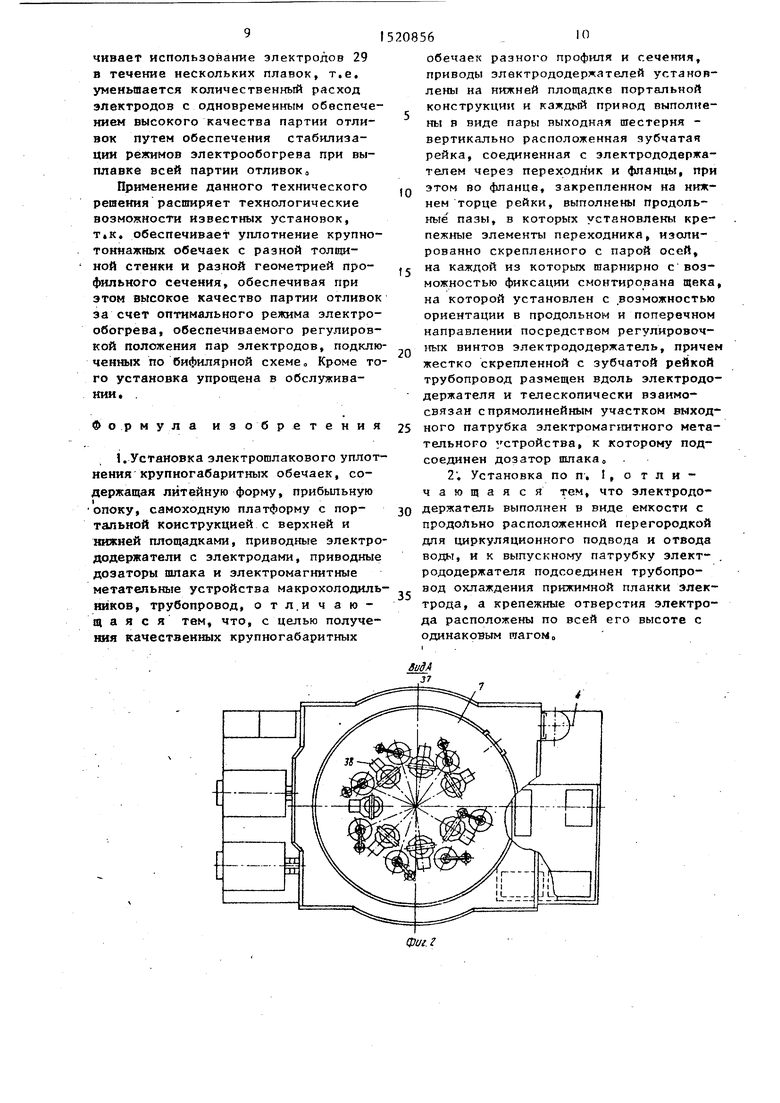

На фиг. 1 представлен общий вид предпагаемой установки; на фиг 2 - вид А на фиг.; на фиг. 3 - узел I на фиг.1; на фиг.А - втад Б-Б на фиг.З; на фиг, 5 - вид В на фиг,3; на фиг, 6 - вид Г-Г на фиг„3; на фиг,7 - вид Л на фиг.З; на фиг.8 - вид Е на фиг.с

Установка содержит литейную форму 1 с прибыльной опокой 2. Прибыльная опока по периметру имеет коки- ли 3. Над линейной формой 1 установлена самоходная платформа 4. На самоходной платформе 4 смонтирована портальная конструкция 5, с площадками 6 , 7 «

На. площадке 6 установлены приводы 8. Вьгходная шестерня 9 каждого привода взаимосвязана с зубчатой рейкой 0, которая посредством прижимов- направляющих II установлена вертикально. На нижнем торце рейки 10 жестко закреплен фланец 12, на котором выполнены продольные пазы 3. В пазах 3 размещены крепежные элемен

ты 14, посредством которых скреплеш фланец 12 и п ерехо ник 15, С переходником 15 скреплена пара осей 16, при этом все элементы стыкуемых поверхностей осей }6 и переходника 15 электрически изолированы посредством изолятора 17, На каждой оси 16 шарнирно установлена щека 18 с возможностью фикса1и1и положения посредством крепежного, узла 19. На щеке 18 выполнены пазы 20, в которых устаиов- лены регулировочные винты 21. На

Верхние торцовые поверхности щек 18 опираются регулировочные винты 22. Посредством регулировочных винтов 21, 22 к щекам 18 крепятся электрододвр- жатели 23. Электрододержатели 23 одной пары осей 6 подключены посредст- вом электроподводов к разным фазам. Электрододержатель 23 выполкен в виде емкости с продольнорасположенной перегородкой 24, которая образует две

полости: 25, 26, сообщающиеся между собой только в нижней части. К верхней части полости 25 подключен патрубок 27 ввода охлаждающей жидкости, а к верхней части полости 26 подключен выпускной патрубок 28.

К электрододержателю 23 крепится электрод 29 посредством прижимной планки 30. Прижимная планка 30 выполнена также в внде емкости с перегород

кой, образующей соединяю1циеся полости 31 и 32. Полость 31 подсоединена посредством трубопровода к выпускному патрубку 28, а полость 32 к выпускному патрубку 33.

Крепежные отверстия 34 электрода 29 выполнены по всей высоте электро да с одинаковым тагом t,

К рейке 10 жестко прикреплен трубопровод 35 и направлен вниз вдоль электрододержателя 23, Верхний конец трубопровода 35 телескопически взаимосвязан с вьп«однь м патрубком 36 электромагнитного метательного устройства 37, установленного на площадке 7,

На площадке 7 установлен дозатор шлака 38, выходной патрубок 39 которого подсоединен к трубопроводу 36,

Установка работает следующим образом.

На установке выплавляют крупногабритные обечайки как с постоянной толщиной стенки правильной, симметрично геометрией профиля поперпчного сечения, так и разной толщинности при несимметричной геометрии профиля поперечного сечения Поэтому расположение электродов 29 обогрева над кокилями 3 при близких общих габарита обечайки требуют регулировки их положения.

Самоходную платформу 4 перемещают по рельсовому пути и устанавливают над литейной формой I. К электродо- держателям 23 крепят посредством прижимной планки 30 электроды 29, при этом крепежные элементы прижимной планки 30 вводят в нижние отверстия 34 электрода 29.

Затем ослабляется прижим крепежных элементов 14, и переходник 15 перемещается вдоль продольных пазов J3 фланца 12 до центрального положения пары электродов 29 в кокиле 3 с последующей фиксацией этого положения крепежными элементами 14о Таким об- . разом устанавливают все группы электродов 29.

Щеки 18 разворачиваются вокруг осей 16 до симметричного расположения электродов 29 относительно осей кокиля 3 и обеспечения равномерного зазора между электродами и стенеами кокиля с последующей фиксацией этого положения крепежным узлом 19.

Посредством перемещения электро- додержателей 23 с регулировочш гми :

10

15

20

-

ай 25 х

520856

пиргтлмп 21 ндоль пязоп 2П щек 18 ус- таплвлнвлется оптммальпьй зазор между электродами 29, Перемещением элек- трододержателей 23 н вертикальной плоскости посредством регулировочных винтов 22 обеспечивает установку них торцов К пары электродов 29 на одном уровне. После этого платформу 4 отводят по peJthcoBOMy пути в сторону. Производят заливку жидкого металла в линейную форму I, Платформу 4 возвращают на лилейную форму 4 и устанавливают таким образом, чтобы ранее выставленные пары электродов 29 разместились над соответствующими кокилями Зо

С пульта управления включают приводы 8, выходная тестерня 9 начинает вращаться, взаимосвязанная с ней рейка 10 перемещается вдоль прижимов- направляющих II вниз, одновременно опускаются электрододвржатели 23 с электродами 29 в папость кокилей 3, При достижении между уровнем металлической ванны и нижним торцом К электродов 29 зазора величиной 15-25 мм, приводы 8 отключаются. Одновремено с опусканием электродов 29 с рейкой 10 опускается трубопровод 33 вдоль выходного патрубка 34 При установке электродов 29 в рабочем положении,- нижний торец трубопровода 35 устанавливается над кокилем 2, при этом верхний конец трубопровода 35 охватывает нижний конец выходного патрубка 36 электромагнитного метательного устройства 37, чем обеспечивается создание прямолинейного тракта между электромагнитными метательным устройством 37 и кокилем 3, Кроме того, связь: выходной патрубок 39 дозатора 38 - выходной патрубок 36 - трубопровод 36, является трактом между дозатором 38 и кокилем 3.

30

35

40

45

0

5

После установки электродов 29 в рабочее положение, из дозаторов 38 производится порционная загрузка шлака одновременно в каждый кокиль 3 Подается электропитание электродам 29, при этом наличие изоляторов 17 между осями 16 и передниками 15 полностью исключает замыкание через рейки 10 на приводы 8, площадки 6,7, пла форму 4 о Наводится шлаковая ванна и ведется обогрев верхней части отливки, соблюдая технологнчески обо- снованный режим обогрева.

Посредством электромагнитного метательного устройства 37 в каждый кокиль 3 для измельчения структуры металла верхней части отливки со скоростью 50-60 м/с„ В зону расплава металла анедряются макрохолодильники 8 виде металлической дроби. При этом .наличие прямолинейного замкнутого тракта между кокилем 3 и электромагнитным метательным устройством 37 обеспечивает эффективное без .потерь по массе и скорости внедрение макрохолодильников непосредственно в зону расплава, что исключает усадочные раковины в прибыльной части отливки, а следовательно, существенно снижается металлоемкость прибьшьной части отливки, что влечет за собой увеличение выхода годного.

Наличие объединенного выходного участка тракта подачи макрохолодиль- НИКОВ и флюса в кокиль 3 упрощает обслуживание установки при большой по количеству и плотной по размещению на рабочих площадках 6,7 в высокотемпературной зоне установки насыщенности оборудования.

Жесткое соединение трубопровода 35 с рейкой 10 обеспечивает подвод нижнего торца этого трубопровода непосредственно в зону ввода шлака и макрохолодильников без дополнительных механизмов перемещения, наличие которых усложняло бы конструкцию установки в целом, а также обеспечивает постоянство ориентирования вводимой струи макрохолодильников относительно расположения электродов 29, обуславливаюпшх в процессе обогрева зону повышенной температуры, а также ускоряет процесс наведения шлаковой ванны, т„к порции шлака попадают в высокотемпературную зону и уже в расплавленном виде распределяются по площади кокиля,

Одновременно с подачей электропитания иа электроды 29, включается система охлаждения электродов. Охлаждающаяся жидкость подается под напор через.патрубок 26 в полость 25„ В полость 25 она перемещается вниз, дале через канал, образованный нижним тор цем перегородки 24 и донной частью электрода 29, она попадает в полость 26 и перемещается вверх Достигая верхний уровень полости 26 череэ выпускной патрубок 28 охлаждающая жидкость попадает через трубопровод в

5

0

5

,

0

5

0

5

Ю

5

полость 31 планки 30, затем в полость 32 планки 30 и, пройдя зону охлаждения прижимной планки 30, попадает в выпускной патрубок 33 всей охлаждающей системы. Система охлаждения электродов 29 упрощает обслуживание установки, с Одновременным обеспечением высокоэффективного охлаждения электродов 29, стабилизирующего технологические параметры электрического обогрева, что в свою очередь обеспечивает качество уплотнения отливки.

После затвердевания отливки включаются приводы 8 на обратный ход, рейка 10 вместе с электродержателями 23 поднимается вверх, выводя электроды 29 из кокилей 3; платформу 4 отводят по рельсовому пути в сторону,

В процессе уплотнения отливки fi результате прохождения через электроды 29 больших токов с одновременным расположением концов электродов 29 в высокотемпературном пшаковом расплаве происходит обгорание концов электродов, ведущее к уменьшению их дпинь. Поэтому при подготовке к выплавке следующей отливки, производят замену электродов, т,к, в противном случае при погружении электродов 29 в лаковую ванну на заданную глубину необходимо опустить элёктро- додержатель 23 на более низкий уровень, т,е, расстояние между зеркалом шлаковой ванны и токоподводом элекТ- рододержателя 23 уменьшится, а, следовательно, изменяется перераспределение напряжения по дпине эл, цепи, т,е, изменяются электрические параметры обогрева шлаковой ванны, которые по своим значениям отличаются от технологически обоснованных, что ухудшает качество отливки. Корректировка режимов электрообогрева с пульта управления через трансформатор сложная, трудоемкая операция и при этом результаты этой опг-рации не обеспечивают проведение обогрева по заданным режимам,

В установке при подготовке к следующей плавке электроды 29 опускаются на заданную величину вылета и скрепляются с электрододержателем 23 и прижимной планкой 30 посредством крепежных элементов, которые вводятся в следующие выше расположенные крепежные отверстия 34, При этом постоянство шага t между крепежными отверстиями 34 электродов 29 обеспефиг.З

Фиг.

г-г

и

Фиг.$

5-6

SudB

Фиг. 5 Зад Л

22

фигЛ

Составитель Т, Морозова Редактор Н. Тимонина Техред Л.Ояийпык Корректор И. Муска

Заказ

Тираж

ВНИИПИ Государственного комитета по изобретениям и oTxpbitHSM При ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, уя, Гагарина, J01

Bad Е

te. д

Подписное

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Установка электрошлакового уплотнения отливок | 1986 |

|

SU1391104A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-15—Публикация

1987-10-28—Подача