(54) СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКИ

1

Из абретение относится к способам дуговой обработки и может быть использовано при плазменно-дуговой резке, выполняемой с изменением режим- ных параметров в п эоцессе резки.

Известен способ плазменно-дуговой резки, при котором величину тока режущей дуги изменяют по периодичес.кому закону ll,...

Недостатком известного способа . является то, что он может быть эффективно использован только для обработки металлов ограниченной толщины. Это связано с тем, что активное пятно дуги на металле как бы привязано 15 к верхней части полости реза, что свя зано с ограничением временных значений горения дуги на токе импульса и токепаузы. Это также связано с необ,ходимостью отсутствия заметныхри- 20 сок на кромках, реза при периодически повторяющемся изменении тока. Кроме того, при работе на предельных режимах среднее значение мощности режущей дуги всегда меньше, чем на 25 постоянном токе, что обусловлено периодически повторяющимся горением дуги на токе, равном току паузы.

Известен способ плазменно-дуговой резки, при котором давление в каме- 30

i--SVtw1V- l, .- -a tlf Iv fei5v.A-.. If

ре дугового плазмотрона изменяют по периодическому закону (за счет изменения расхода газа, подаваемого в камеру). При этом при повшиении расхода газа повышают значение тока режущей дуги, а при уменьшении расхода газа - уменьшают ток 21, Этот crtoсоб обеспечивает также изменение по периодическому закону значения мощности плазменной дуги, вкладываемой в обрабатываетйое изделие, Недостатком такого способа является то обстоятельство, что при работе на предельных режимах уменьшается среднее значение мощности режущей ду;ГИ,

Известен также способ плазменнодуговой обработки, при котором электроду сообщают возвратно-поступа- тельуые перемещения относительно продольнЪй оси, которые совмещают с уве- личением тока-при перемещении электрода на спуск и уменьшением тока при перемещении на подъем f3 , Периодически повторяющееся изменение столба дугового разряда при колебаниях электрода в камере плазмотрона обеспечивает изменение напряжения на дуге, что Определяет изменение мощности плазменной дуги в процессе резКИ. Это изменение мощности происходит синхронно с 4acioTofl колебаний электрода. За счет периодически повторяющегося изменения мощности плазменной дуги обеспечивают импульсное введение тепла в обрабатываемое изделие, что способствует повышению качества кромок реза преимущественно при обработке металлов ограниченной толщины.

Недостатком этого способа при его использовании для целей плазменнодуговой резки является разрушение кангша сопла дугового плазмотрона при удлинении столба дуги в камере плазмотрона. Причем, чем большр глубина углубления электрода в сопле, тем больЬе проявляется данный эффе1|ст снижения долговечности резательной аппаратурьа из-за возможности образования двойной дуги.

Цель изобретения - повышение производительности путем выполнения процесса на предельно-допустимом режиме по току и увеличение ресурса работы сопла путем исключения его разрушения вследствие двойного дугообразования.

Для этого вначале при любом положении электрода относительно сопла определяют давление в камере формирования дуги, соответствующее предельно-допустимому току для использумого сопла и поддерживают величину этого давления постоянной при перемещениях электрода за счет пропорционального уменьшения и увеличения тока

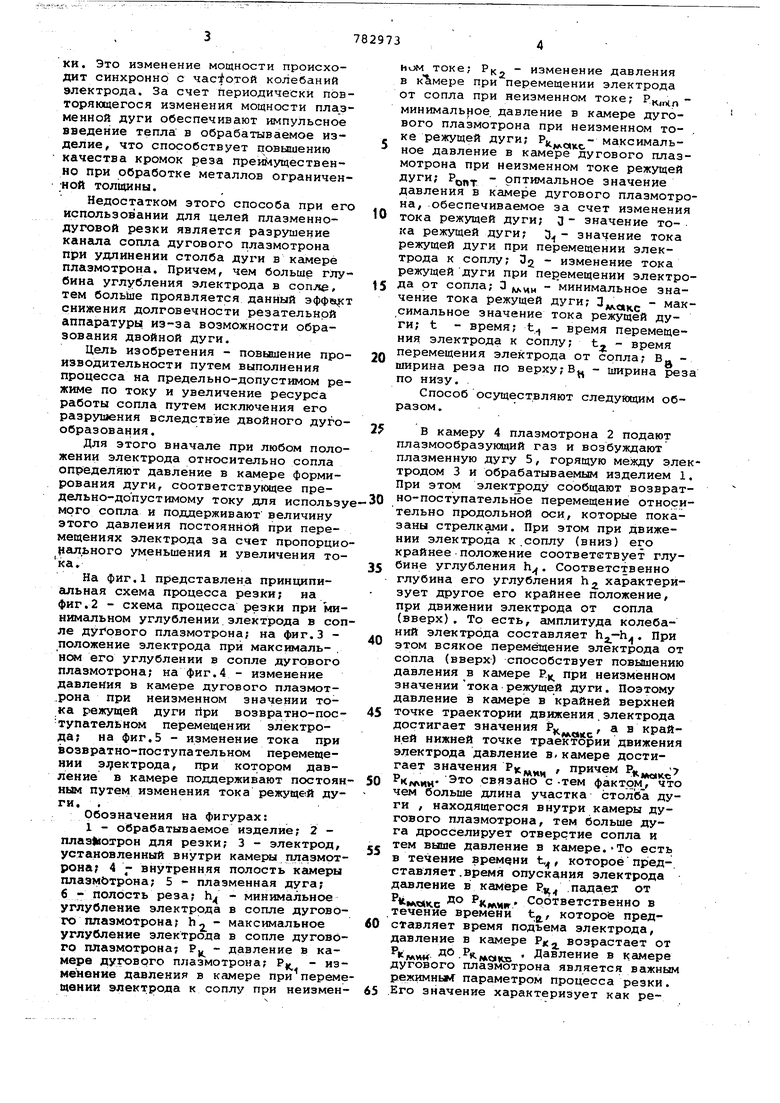

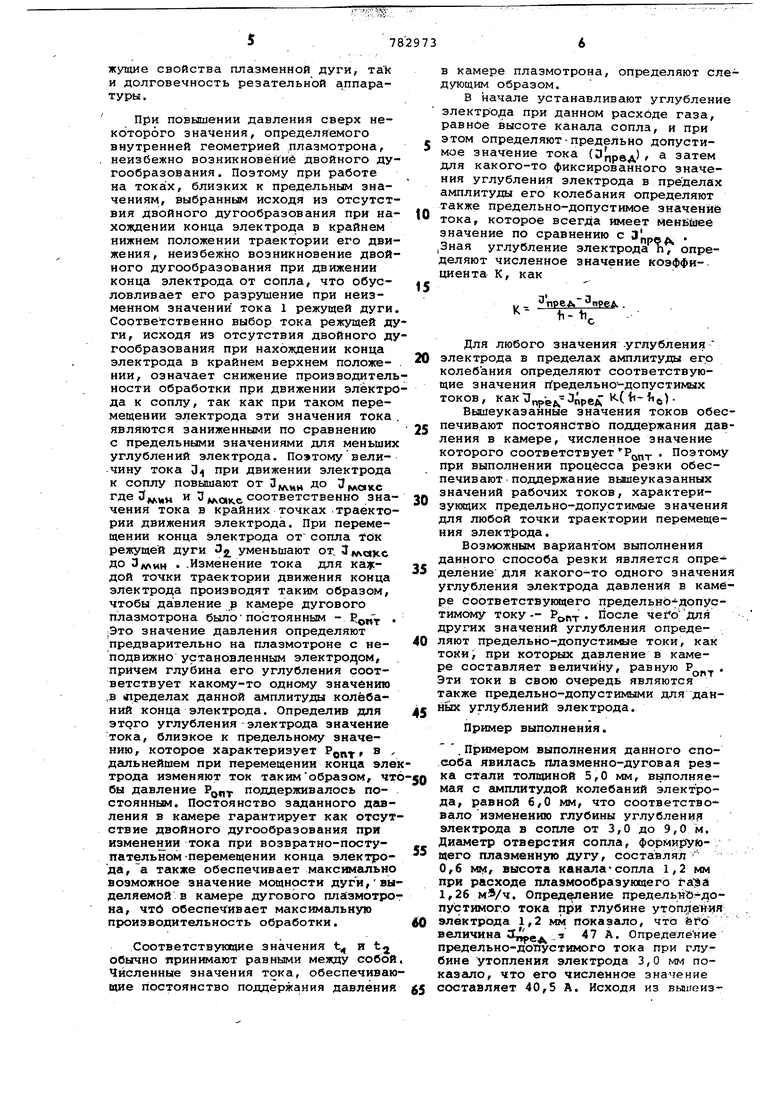

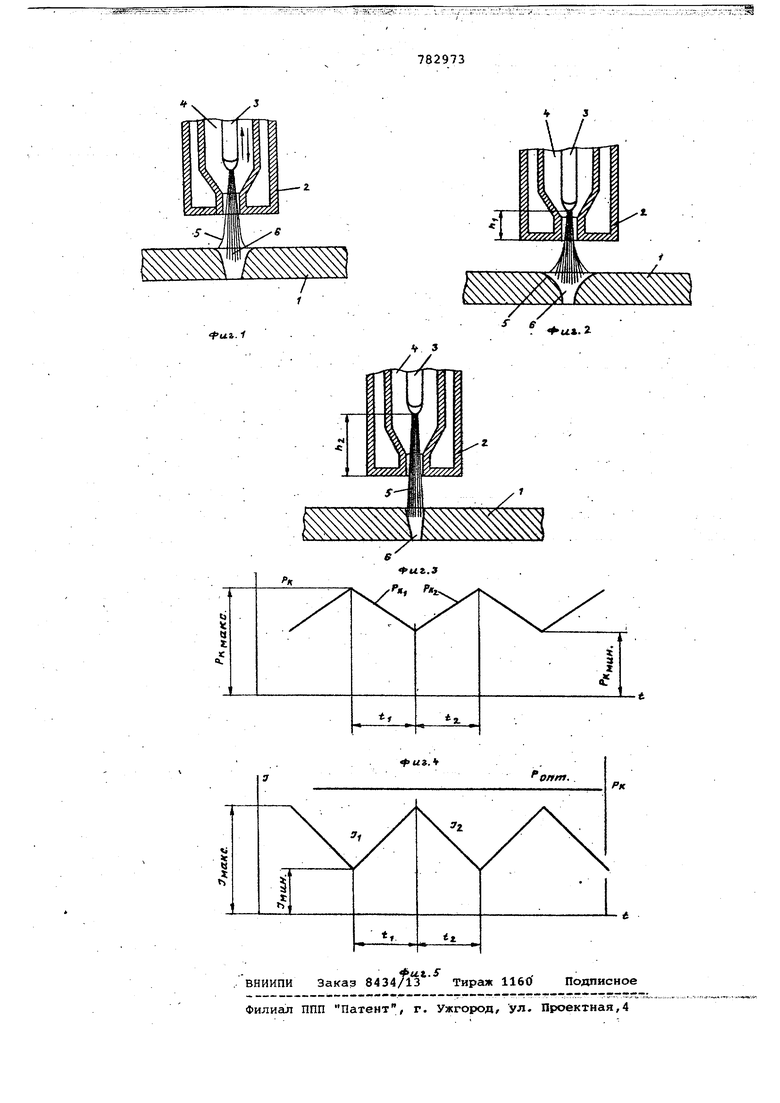

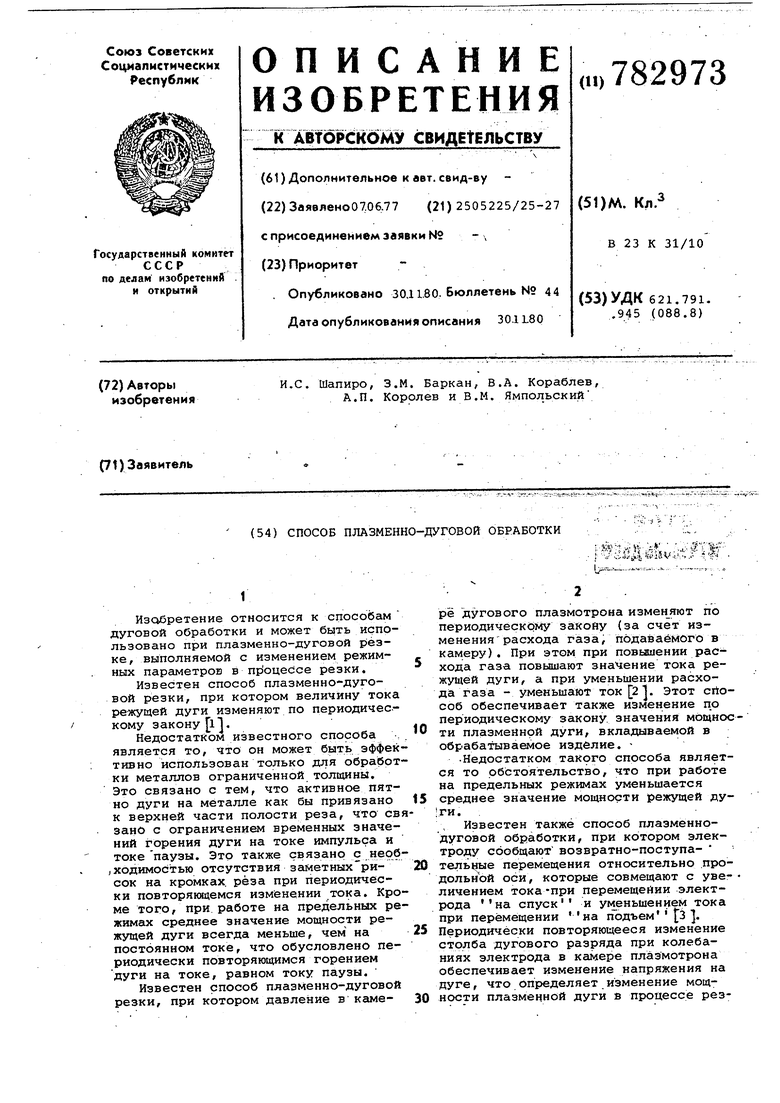

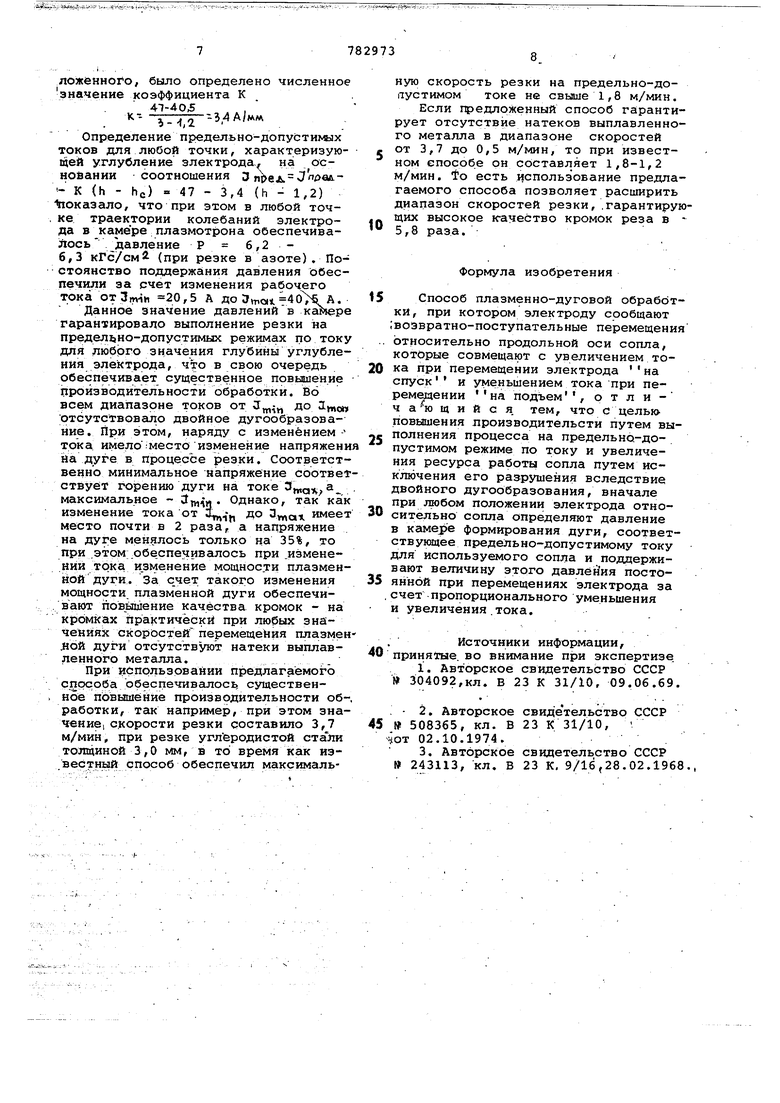

На фиг.1 представлена принципигшьная схема процесса резки; на фиг.2 - схема процесса резки при минимальном углублении электрода в сопле дугового плазмотрона; на фиг.З положение электрода при максималь- . ном его углублении в сопле дугового плазмотрона; на фиг.4 - изменение давления в камере дугового плазмот.рона при неизменном значении тока режущей дуги йри возвратно-поступательном перемещении электрода; на фиг.5 - изменение тока при возвратно-поступательном перемещении э; вктрода, при котором давление в камере поддерживают постоянным путем изменения тока режущей дуги. .

Обозначения на фигурах: 1 - обрабатываемое изделие; 2 плаз1иотрон для резки; 3 - электрод, установленный внутри камеры плазмотрона; 4 7 внутренняя полость камеры плазмотрона; 5 плазменная дуга; 6 - полОсть реза; h - минимальное углубление электрода в сопле дугового плазмотрона; h, - максимальное углубление электрода в сопле дугового плазмотрона; Р - давление в камере дуговс го плазмотрона; Рц - измёиеиие давления в камере при перемщении электрода к соплу при неизменном токе; Рц- - изменение давления в кЪмере при перемещении электрода от сопла при неизменном токе; Ркщщ минимальное, давление в камере дугового плазмотрона при неизменном то- . ке режущей дуги; максимальное давление в камере дугового плазмотрона при неизменном токе режущей дуги; РОПТ оптимальное значение давления в камере дугового плазмотрона, обеспечиваемое за счет изменения

тока режущей дуги; 3 значение тока режущей дуги; значение тока режущей дуги при перемещении электрода к соплу; Uj - изменение тока режущей дуги при перемещении электрода от сопла; 3 - минимальное значение тока режущей дуги; ,. - максимальное значение тока режущей дуги; t - время; t - время перемещения электрода к соплу; t- - время

Q перемещения электрода от сопла; В. ширина реза по верху;В - ширина реза по низу.

Способ осуществляют следукхцим образом.

5 В камеру 4 плазмотрона 2 подают плазмообразующий газ и возбуждают плазменную дугу 5, горящую между электродом 3 и обрабатываемым изделием 1. При этом электроду сообщают возврат0 но-поступательнЪе перемещение относительно продольной оси, которые показаны стрелками. При этом при движении электрода к .соплу (вниз) его крайнее положение соответствует глубине углубления h. Соответственно глубина его углубления характеризует другое его крайнее положение, при движении электрода от сопла (вверх). То есть, амплитуда колебаний электрода составляет . При

этом всякое перемещение электрода от

сопла (вверх) способствует повышению давления в камере Р.. при неизменном значениитокарежущей дуги. Поэтому давление в камере в крайней верхней

точке траектории движения.электрода достигает значения Р ««г в крайней нижней точке траектории движения электрода давление в. камере достигает значения причем РК.,

Ркл|чии- связано с -тем фактом, что чем больше длина участка столЬа дуги , находящегося внутри камеры дугового плазмотрона, тем больше дуга дросселирует отверстие сопла и

тем выше давление в кгцлере.-То есть в течение времени t,, которое пред-, ставляет.время опускания электрода дгшление в камере р .пгудает от

,omc ° Соответственно в течение времени t, которое представляет время подъема электрода, давление в камере Рц возрастает от

tMvw - NkaiTO Давление в камере дугового плазмотрона является важным режимным параметром процесса резки. .Его значение характеризует как режущие свойства плазменной дуги, так и долговечность резательной аппаратуры. При повышении давления сверх некоторого значения, определяемого внутренней геометрией плазмотрона, неизбежно возникновение двойного ду гообразования. Поэтому при работе на токах, близких к предельным значениям, выбранным исходя из отсутст вия двойного дугообразования при на хождении конца электрода в крайнем нижнем положении траектории его дви жения, неизбежно возникновение двой ного дугообразования при движении конца электрода от сопла, что обусловливает его разрушение при неизменном значении тока 1 режущей дуги Соответственно выбор тока режущей д ги, исходя иэ отсутствия двойного д гообразования при нахождении конца электрода в крайнем верхнем положеНИИ, означает снижение производител ности обработки при движении электр да к соплу, так как при таком перемещении электрода эти значения тока являются заниженными по сравнению с предельными значениями для меньши углублений электрода. Поэтому величину тока 0 при движении электрода к соплу повышают от до где ,n я 3 i( соответствеано значения тока в крайних точках траекто рии движения электрода. При перемещении конца электрода от сопла режущей дуги 3 уменьшают от, ло1кс ДО vtH -Изменение тока для каудой точки траектории движения конца электрода производят таким образом, чтобы давление р камере дугового плазмотрона былопостоянным - Jtonr ;Это значение давления определяют предварительно на плазмотроне с неподвижно установленным электрод:5ом, причем глубина его углубления соответствует какому-то одному значению ,в «пределах данной амплитуды колебаний конца электрода. Определив для этого углубления электрода значение тока, близкое к предельному значению, которое характеризует РОПТ ° дальнейшем при перемещении конца эле трода изменяют ток такимобразом, чт бы давление поддерживалось постоянным. Постоянство заданного давления в камере гарантирует как отсут ствие двойного дугообразования при изменении тока при возвратно-поступательном -перемещении конца электрода, а также обеспечивает максимально возможное значение мощности дуги,вы деляемой в камере дугового плйзмотро на, чти обеспечивает максимальную производительность обработки. Соответствукяше значения t и t обычно принимают равными между собой Численные значения тока, обеспечиваю щие постоянство поддержания давления в камере плазмотрона, определяют следующим образом. В начале устанавливают углубление электрода при данном расходе газа, равное высоте канала сопла, и при этом определяютпредельно допустимое значение тока (Зпрвд), а затем для какого-то фиксированного значения углубления электрода в пределах амплитуды его колебания определяют также предельно-допустимое значение тока, которое всегда имеет меньшее значение по сравнению с 3f,p«,, . ,3ная углубление электрода h, определяют численное значение коэффициента К, как преА преА . Для любого значения -углубления электрода в пределах амплитуды его колебания определяют соответствующие значения предельно-допустимых токов, как преА б) Вышеуказанные значения токов обеспечивают постоянствЬ поддержания давления в камере, численное значение которого соответствует Р. Поэтому при выполнении процесса резки обеспечивают поддержание выиеуказанных значений рабочих токов, характеризующих предельно-допустимые значения для любой точки траектории перемещения электрода. Возможным вариантом выполнения данного способа резки является определение для какого-то одного значения углубления электрода давления в камере соответствующего предельнр яопустимому току-- РОПТ После че оДля других значений углубления определяют предельно-допустимые токи, как токи при которых давление в камере составляет величиНу, равную Р . vопт Эти токи в свою очередь являются также предельно-допустимыми для данньк углублений электрода. Пример выполнения. Примером выполнения данного способа явилась плазменно-дуговая резка стали толщиной 5,0 мм, выполняемая с амплитудой колебаний электрода, равной 6,0 мм, что соответствовало изменению глубины углубления электрода в сопле от 3,0 до 9,0м. Диаметр отверстия сопла, формирующего плазменную дугу, составлял 0,6 юл, высота каналасопла 1,2 мм при расходе плазмообразующего 1,26 м9/ч. Опред ение предельнОг допустимог.о тока при глубине утоЬ ения электрода 1,2 мм показало, что величина 3,5 . 47 А. Определёние предельно-допустимого тока при глубине утопления электрода 3,0 мм показало, что его численное значение составляет 40,5 А. Исходя из выигеизложенног о, было определено численное значение коэффициента К

47-405 , К- A/MW

Определение предельно-допусти1«5ых токов для любой точки, характеризующей углубление электрода, на осно&ании соотношения У . - К (h - he) 47 - 3,4 (h - 1,2) показало, что при эхом в любой точке траектории колебаний электрода в камере плазмотрона обеспечивалось давление Р 6,2 6,3 кГс/см (при резке в азоте). Постоянство поддержания давления обеспечили за счет изменения рабочего тока OT3mih 20,5 А до Dmoit А.

Данное давлений в каиере гарантировало выполнение резки на предельно-допустимых режимах по току для люб(Эго значения глубины углубления электрода, в свою очередь обеспечивает существенное повышение производительности обработки. Во всем диапазоне токов от я° №ow отсутствовало двойное дугообразование. При этом, наряду с изменением тока имело:место изменение напряжения на дуге в процессе резки. Соответственно минимальное напряжение соответствует горению дуги на токе , максимальное - Однако, так как изменение тока от ДО упаг имеет место почти в 2 раза, а напряжение на дуге менялось только на 35%, то при .этом;.обе.спечивсшось при .изменении тока и.зменение мощности плазменной дуги. За счет такого изменения мощности, плазменной дуги обеспечивают пов| цдение качества кромок - на кромках йрактичёскй при любых значениях скоростей перемещения плазменлЬй дуги отсутствуют натеки выплавленного металла.

При использовании предлагаемого способа обеспечивалось, существенное пбвышёйие производительности об-, работки, так например, при этом значение, скорости резки составило 3,7 м/мин, при резке углеродистой стали толщиной 3,0 мм, в то время как известный способ обеспечил максимальную скорость резки на предельно-допустимом токе не свыше 1,8 м/мин.

Если предложенный способ гарантирует отсутствие натеков выплавленного металла в диапазоне скоростей от 3,7 до 0,5 м/мин, то при известном способе он составляет 1,8-1,2 м/мин. lo есть использование предлагаемого способа позволяет расширить диапазон скоростей резки,.гарантирующих высокое к-ачество кромок реза в 5,8 раза.

Формула изобретения

5 Способ плазменно-дуговой обработки, при котором электроду сообщают ,возвратно-поступательные перемещения .. относительно продольной оси сопла, которые совмещают с увеличением тока при перемещении электрода на спуск и уменьшением тока при перемещении на подъем , о т л и ч щ и и с я. тем, что с цельюповышения лроизводительсти путем выполнения процесса на предельно-допустимом режиме по току и увеличения ресурса работы сопла путем исключения его разрзтиения вследствие двойного дугообразования, вначале при /побом положении электрода относительно сопла определяют давление в камере формирования дуги, соответствующее предельно-допустимому току для используемого сопла и поддерживают величину этого давлёйия постоянной при перемещениях электрода за . счет пропорционального уменьшения и увеличения.тока.

Источники информации, принятые, во внимание при экспертизе.

1. Авторское свидетельство СССР 304092,кл. В 23 К 31/10, 09.06.69.

, 2, Авторскоесвидетельство СССР

45 508365, кл. В23 К 31/10, ioT 02.10.1974.

3. Авторскоесвидетельство СССР

I 243113, кл. В23 К, 9/16,28.02.1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки режима плазменно- дуговой резки | 1977 |

|

SU716738A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU743817A1 |

| Горелка для плазменно-дуговойРЕзКи | 1979 |

|

SU814628A2 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| Способ плазменной обработки | 1977 |

|

SU737151A1 |

| Способ плазменно-дуговой обработ-Ки | 1979 |

|

SU812482A1 |

| Установка для плазменно-дуговой резки | 1978 |

|

SU716746A1 |

Авторы

Даты

1980-11-30—Публикация

1977-07-07—Подача