(54) СПОСОБ ГЕНЕРАЦИИ СЖАТОЙ ДУГИ ПЕРЕМЕННОГО ТОКА

1

Изобретение относится к плазменной резке и свар.ке и может использоваться преимущественно для обработки легких сплавов.f

Известен способ генерации сжатой дуги прямого действия на постоянном токе, по которому электрод, устанавливаемый в корпусе плазмотрона, подключают к отрицательному полюсу источ-j-j ника питания - катоду, а обрабатывавмую деталь к положительному полюсу аноду. Столб дуги сжимается металлическими стенками сопла и плазмообразующим газом, подаваемым в сторону детали 1} .

Этот способ не позволяет производить очистку кромок от окисной пленки при сварке алюминиевых сплавов в среде аргона и вследствие этого не обеспечивает качественного сплавления 0 кромок.

Очистка кромок от окисной пленки имеет место, когда электрод плазмотрона служит анодом, а обрабатываемая25 деталь - катодом 2 .

При этом способе низка термическая, стойкость неплавящегося электрода плазмотрона. Это снижает мощность дуги, усложняет систему охлаждения 30

электрода, увеличивает габариты и вес плазмотрона.

Из-вестен способ генерации сжатой дуги переменного тока, горящей между электродом и изделием последовательно в полупериоды прямой и обратной полярностей, при котором в столб сжатой дуги попадают плазмообразующий .газ 13.

Недостатком известного способа является неполное использование энергетических возможностей дуги в полупериоде, в котором плазмообразуюший газ направлен от анода к катоду. Это обусловлено различной вероятностью двойного дугообразования в полупериодах прямой и обратной полярности. Поскольку в сжатой дуге переменного тока критическим токомвозникновеник двойной дуги является вначале амплитудное значение тока, то энергетические возможности дуги с симметричной формой синусоидального тока ограничиваются амплитудньам значением тока одного из полупериодов. Вследствие этого в сжатой дуге переменного тока не полностью Используются возможности повышения производительности и качества обработки.

Цель изобретения - повышение производительности и качества путем обеспечения максимальной плотности тока на прямой и обратной полярностях при минимальной возможности двойного дугообразования.

Для достижения этой цели амплитудное и действующее значение тока перирдически увеличивают в зависимости о направления подачи плазмообразующего газа в столб дуги относительно изделия.

При подаче газа в столб дуги в направлении изделия увеличение тока производят в полупериод обратной полярности.

При подаче газа в столб дуги от изделия увеличение тока производят в полупериод прямой полярности.

Использование лредлагаемого способа возможно вследствие того, что максимальная плотность тока в канале сопла, ограничиваемая процессом двойного дугообразования, на прямой и обратной полярности при подаче в сопло плазмообразующего газа, различна.

При- этом максимальная плотность тока выше, когда плазмообразующий газ направлен от анода к катоду.

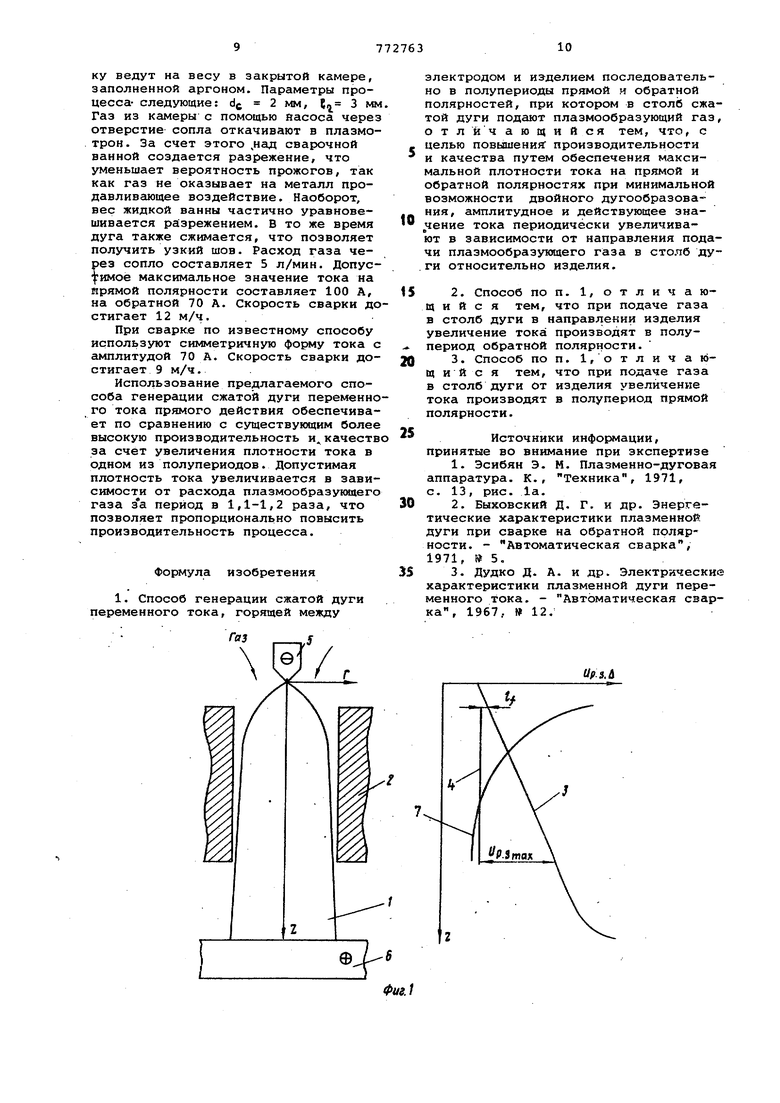

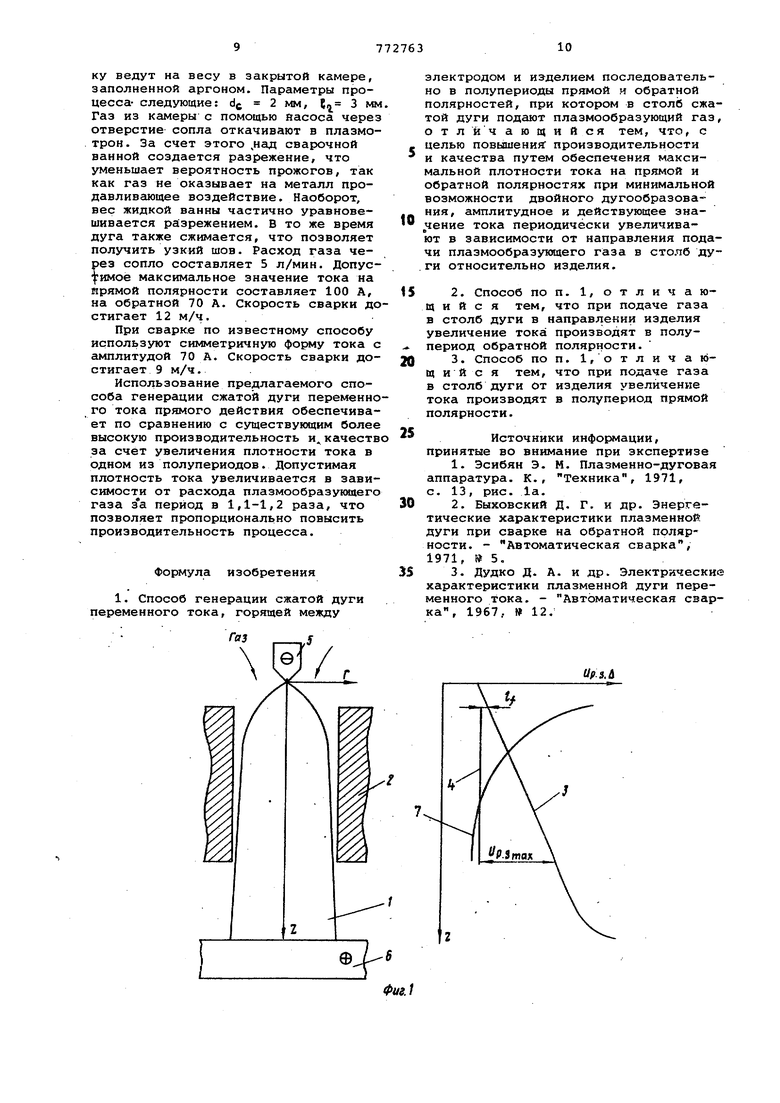

На фиг. 1 схематически изображено распределение по длине, канала сопла электрических потенциалов Upc и толщины непроводящей прослойки л при прямой полярности тока и направлении движения плазмообразующего газа от злектрода плазмотрона к детали; на фиг. 2 - распределение этих же при обратной полярности тока; на фиг. 3 - расчетные зависимости изменения толщины непроводящей прослойки по длине сопла при различных расхода газа; на фиг. 4 - осциллограммы напряжения между электродом плазмотрона и соплом за период для сжатой трехфазной дуги прямого действия; а - когда двойная дуга отсутствует, б - во время горения двойной дуги в полупериод прямой полярностиi в во время горения двойной дуги в обоих полупериодах; на фиг. 5 - принципиальная электрическая схема выполнения способа; на фиг. 6 - осциллограмма тока по предлагаемому способу при пбдаче плазмообразующего газа от электрода к детали.

Ток в канале сопла ограничивается явлением двойного дугообразования, которое заключается в следующем,Из-з значительно меньшей массы электронов по сравнению с ионами, электроны облв дают в столбе 1 дуги большей тепловой подвижностью и стекают на металлическое сопло 2. Оно заряжается отрицательно по отношению к столбу 1. Между столбом и соплом возникает пла вающий потенциал ,. Так как потенциал столба 1 изменяется по его длине (крлвая 3 на графике фиг, 1 и 2) , .а потенциал 4 металлического сопла 2

одинаков на его длине, то разность . потенциалов между столбом 1 и соплом 2 Ufx по длине сопла 2 также изменяется. Наименьшая разность потенциалов между столбом 1 дуги и стенкой сопла 2 имеет место в ближайшем сечении сопла 2 к катоду. Ее называют контактной разностью потенциалов. По мере приближения к аноду разность Up.g растет и достигает максимума в сечении на срезе сопла 2, ближайшем к аноду. На фиг. 1 катодом является электрод 5 плазмотрона, а анодом деталь 6; на фиг. 2, наоборот, катодом является деталь б, а анодом электрод 5. Поэтому при по-5 лярности, показанной на фиг. 1, максимальная разность потенциалов ир.%пх«) приложена между столбом дуги 1 и стенкой 2 на срезе сопла состороны детали б, а на фиг. 2 - со стороны электрода 5.

Плотность электронного сП., HOHHqго (Д токов по длине канала изменяется соответственно потенциалу Up. Значение ( максимально в сечении сопла, где Up « j . В этой части сопла dV имеет минимальную величину. Полная плотность тока f cQ - dl по длине канала сопла изменяет знак. Величина лимитируется ионным током. Для изолированного сопла электронный U и ионный i токи равным, т.е.

Jdl (2)dE |Х ()d а

где Z °- высота сопла

Z - текущая координата.

Это равенство выполняется при определенном отрицательном потенциале сопла равном .

Величинуконтактного потенциала определяют с помощью приближенной формулы

о . i-JIL. м/

где k - постоянная Больцмана, k 1,380х10 Дж/К;

Те температура электронов, К; е - заряд электрона, е 5 . 1,602-Ю- К А .

m - масса электрона, m

0,11.

M - масса атома газа. Для аргона М 1,б7х32х10 кг. 0 Примем TC 10000 К. Рассчитаем Ц для аргона

о , 1 p. .п s 10- - т ,Ь7 - 2/

Как видно из расчета, величина контактной разности потейциалов мала и , для различных газов отличается незначительно. При длинах сопел, используемщ|х в сварочных плазмотронах, основной вклад в величину плавающего noO тенциала Up. вносит падение напряжения в канале сопла на участке от среза сопла у катодч, до рассматриваемого сечения, так как напряженность электрического поля в соплах обычно состан5 -ляет 3-4, В/мм. Падение напряжения в канале увели чивается с увеличением плотности ток расхода плазмообразуюадего газа и длины сопла. Кроме величины разности потенциалов Цр, на процесс двойного дугообразования влияет толщийа непроводящей прослойки плазмообразующего газа д, которая при устойчивости режима изолирует столб дуги 1 от стенки сопла Н. На фиг. .1 и 2 вид зависимости тол шины прослойки Д по длине сопла 2 показан кривыми 7. Двойная дуга возникает, когда для данной толщины прослойки плавающий потенциал достигнет некоторой критической величины. Можно охарактеризовать вероятность двойного дугообразования отношением , величины максимального плаванмцего потенциала сечения столба дуги 1 к толщине непроводящей прослойки в сечении, где приложен этот потенциал где %д - падение напряжения в канале сопла. Таким образом, величина являет ся критерием аварийного режима двойного ;дугообразоваиия. При превышении приведенным отношением некоторой кри тической величины возникает двойная дуга. Распределение толщины непроводяще прослойки не зависит от полярности тока и определяется направлением пода чи-плазмообразующего газа. Величина & уменьшается в направлении подач плазмообразующего газа (кривая 7 .на фиг. 1 и 2). Это объясняется тем, чтохолодный газ, поступая в дугу, постепенно прогревается по длине сопла. Максимальная температура газа и м нимальная толщина прослойки наблюдаются в том (последнем) сечении сопла в сторону которого движется газ. На фиг. 1 и 2 показана минимальная толщина прослойки А, располагаемая в се чении сопла, ближайшем к детали б, а максимальная толщина прослойки в сечении сопла, ближайшем к электроду 5. Максимальный п-лавающйй потеициал при прямой полярности (фиг. приложен к непроводящей прослойке минимальной величины, а при обратной полярности (фиг. 2) максимальный пла вающий потенциал приложен к непрово дящей прослойке максимальной величины. Отсюда следует, что величина Е, из формулы (1) для прямой и обратной полярности будет различна, так как при одинаковой величине Ц олщина прослойки на прямой лолярности в том сечении, где приложен Ц,,,меньше, чем на обратной полярности. Величина Е на прямой полярности, больше. чем на обратной при одинаковом режиме горения. В случае, если плазмообразующий газ всасывается из атмосферы в плазмотрон, -то распределение толщины прослойки по длине-сопла изменяется на противоположную, изображенной на фиг. 1 и 2. Поэтому в этом случае критический ток больше уже на прямой .полярности, чем обратной. На фиг. 3 представлены зависимости распределения толщины непроводящей Прослойки i по длине канала сопла, полученные расчетным путем с помощью дифференциального управления баланса энергии сжатой дуги . ЭТ 1 9 , гт.. 4- SPaiTir T a-r)° где Ъ - электропроводимость7 1 Смыслу Е - напряженность электрическо7 го поля. В/см; Ср - удельная теплоемкость плазмообразукндего газа, Дж/гК; Р - плотность газа, V/t. - скорость газа, см/с; Т.- температура газа, К Z - координата вдоль от столба дуги, см; г - координата по радиусу столба дуги, см; Л - коэффиртент теплопроводности, Вт/см«К В приведенном уравнении учитывается, что отвод В1лделенной энергии (первый член уравнения) осуществляется конвекцией (второй член уравнения) и теплопроводностью. Поэтому в решении уравнения температура .изменяется по всему объему дуги. Расчет производился для аргона. На фиг. 3 кривая 8 получена для Ьледуквдих параметров сопла: диаметр сопла df О, 4 см, удельный расход плазмообразующего газа q . J3 Vj 2 . , плотность токаI 2000,А/см, длина сопла &2 ОН см. Кривая 9 получена при изменении q до 3,5 . Кривые 8 и 9 показывают, что толщина непроводящей прослойки & быстро уменьшается в направлении подачи плазмообразующего газа. Чем больше расход (кривая 9), тем меньше градиент изменения толщины прослойки по длине сопла, и больше толщина прослойки. Из этого следует, что с увеличением расхода плазмообразующего газа различие в максимально допустимых плотностях тока на прямой и обратной полярностях увеличивается. Осциллограмма напряжения между электродом плазмотрона и соплом при горении сжатой дуги переменного тока .исследования проводились с трехфазной дугой), полученная с помощью электронно-лучевого осциллографа (вход подключался к соплу )при нормальном докритическом режиме (фиг. 4а) подтверждает правильность распределения потенциалов по длине сопла. Несмотря на то, что катодное падение напряжения больше, чем анодное, напряжение между электродом и соплом в полупериод правой полярности меньше, чем в полупериод обратной. Это объясняется тем, что на прямой полярности напряжение между электродом и соплом .Ur,p меньше падения напряжения дуги на участке до верхнего среза сопла на величину контактного потенциала Ej. Приближенно его величину в этом случае можно записать с помощью формулы

Uf,p fc UK - е,

где и - катодное паде.ние напряжения дуги.

При обратной полярности напряжени между соплом и электродом приближенно можно выразить формулой

UoSp fc Ug, Цза,х

где U{j - анодное падение напряжения дуги.

Из-за того, 4ToUp канале сопла достаточно велико порядка 10-20 в), то UoSp несмотря на то, что Ui 7 Ua :

На фиг. 45 показана форма осциллограммы между электродом и соплом при возникновении двойной дуги только на прямой полярности. При возникновении двойной дуги напряжение между электродом и соплом .несколько увеличивается (примерно на величину j) так как на сопле возникает анодное пятно двойной дуги. При дальнейшем увеличении тока двойная дуга горит в обоих полупериодах. На обратной полярности падение напряжения между электродом и соплом уменьшается, так как здесь возникает катодное пятно. Приэлектродное падение напряжения меньше величины Up,,

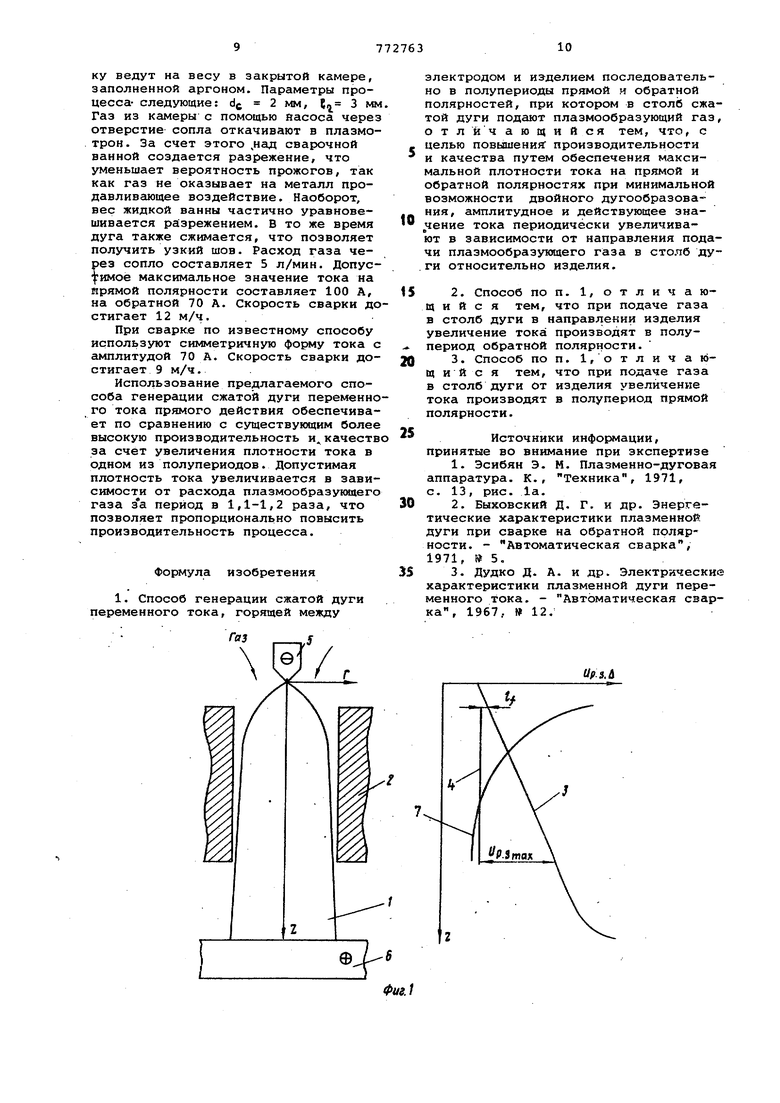

На фиг. 5 представлена принципиальная электрическая схема выполне НИИ способа. Сжатая дуга питается от источника переменного тока 10. В цеп включены регулировочные сопротивления 11 и 12. Параллельно сопротивлению 12 в цепь включен выпрямитель 13. Выпрямитель 13 шунтирует сопротивление 12 в полупериод обратной пoл5Jpнocти, так как плазмообразующий газ в сопло 2 подается в сторону обраб тываемой детали б.

За. счет уменьшения общего сопротивления цепи в полупериод обратной полярности увеличивается ток. Тем самым обеспечивается раздельное ре гулирование тока в полупериодах и полностью используются энергетические возможности дуги.

На фиг. б представлена осцилло-г грамма тока сжатой дуги по предлагаемому способу, осуществленному с помощью схемы на фиг. 5.

Пример 1. Проводят сварку алюминиевых деталей из сплава толщиной 6 мм сжатой трехфазной дугой прямого действия по предлагаемому способу.

Плазмообразующим и защитным газом служит аргон. Диаметр сопла 6 для подачи плазмообразующего газа, составляет 5 мм, длина сопла 2 5 мм, расход плазмообразующего газа Qn 1 л/мин, защитного газа 5 л/мин. Плазмообразующий газ подают в двухэлектродный плазмотрон в направлении свариваемой детали. При таких параметрах допустимый ток для максимального мгновенного значения роставляет на прямой полярности 250 И.а обратной полярности 300 А. Для обеспечения устойчивости режима работы выбирают величины максимального мгновенного тока на прямой полярности 200 А, а на обратной полярности 250 А. Асимметричную форму тока получают с помощью устройства, изображенного на фиг. 5.

При сварке по предлагаемому способу на данном режиме скорос.ть сварки за один проход составляла 15 м/ч.

При сварке по известному способу при тех же параметрах сопла и расхода плазмообразующего газа используется симметричная форма тока. Двойная дуга также возникает при амплитудном значении тока прямой полярности 250 Для обесцвечения устойчивого режима амплитудноезначение тока в ..-боих полупериодах одинаково и составляет 200 А. Поэтому обеспечивается скорость сварки 12 м/ч.

Из приведенного примера видно, чт производительность сварки увеличивается.

Пример 2 . Проводят плазменную резку алюминиевого сплава АДО толщиной 20 мм сжатой трехфазной дугой прямого действия по предлагаемому способу. Плазмообразующим газом служит аргон.

Параметры процесса следующие; d ,| 5 мм, Qn 30 л/мин.Допустимый той максимального мгновенного значения составляет для прямой полярности 350 А, для обратной 450 А. Для обеспечения устойчивой работы максимальные мгновенные значения тока выбираются на прямой полярности 300 А, на обратной 400 А. Скорость . резки достигает 20 м/ч. Количество натеков на нижних кромках составляет G 0,15 г/см.

При резке по известному способу амплитуда тока в обоих полупериодах 300 А. Скорости резки достигает 15 м/ч. Количество натеков 6ц 0,2 г/см.

Пример 3 . Проводят сварку закрытого сшюминиевого сосуда с толщиной стенки 2 мм сжатой трехфазной прямого действия. Сварку ведут на весу в закрытой камере, заполненной аргоном. Параметры процесса- следующие: dg 2 мм, , 3 мм Газ из камеры с помощью яасоса через отверстие сопла откачивают в плазмотрон. За счет этого ,над сварочной ванной создается разрежение, что уменьшает вероятность прожогов, так как газ не оказывает на металл продавливающее воздействие. Наоборот, вес жидкой ванны частично уравновешивается разрежением. В то же время дуга также сжимается, что позволяет получить узкий шов. Расход газа через сопло составляет 5 л/мин. Допус имое максимальное значение тока на прямой полярности составляет 100 А, на обратной 70 А. Скорость сварки достигает 12 м/ч.

При сварке по известному способу используют симметричную форму тока с с1мплитудой 70 А. Скорость сварки достигает 9 м/ч.

Использование предлагаемого способа генерации сжатой дуги переменного тока прямого действия обеспечивает по сравнению с существующим более высокую производительность и качеств за счет увеличения плотности тока в одном из полупериодов. Допустимая плотность тока увеличивается в зависимости от расхода плазмообразующего газа за период в 1,1-1,2 раза, что позволяет пропорционально повысить производительность процесса.

Формула изобретения

1. Способ генерации сжатой дуги переменного тока, горящей между

электродом и иэделием последовательно в полупериоды прямой и обратной полярностей, при котором в столб сжатой дуги подают плазмообразующий газ, отличающийся тем, что, с целью повышений производительности и качества путем обеспечения максимальной плотности тока на прямой и обратной полярностях при минимальной возможности двойного дугообразования, амплитудное и действующее зна0чение тока периодически увеличивают в зависимости от направления подачи плазмообразующего газа в столб дуги относительно изделия.

5

2.Способ по п. 1, отличающийся тем, что при подаче газа в столб дуги в направлении изделия увеличение тока производят в полупериод обратной полярности.

3.Способ по п. 1,отличаю0щ и и с я тем, что при подаче газа в столб дуги От изделия увеличение тока производят в полупериод прямой полярности.

5

Источники информации, принятые во внимание при экспертизе

1.Эсибян Э. М. Плазменно-дуговая аппаратура. К., Техника, 1971,

с. 13, рис. 1а.

о

2.Быховский Д. Г. и др. Энергетические характеристики плазменной дуги при сварке на обратной полярности. - Автоматическая сварка, 1971, 5,

5

3.Дудко Д. А. и др. Электрические характеристики плазменной дуги переменного тока. - Автоматическая сварка, 1967, № 12.

Uf.i,&

Газ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ зажигания сжатой дуги прямого действия | 2023 |

|

RU2807974C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Способ обработки металлов плазменной дугой | 1980 |

|

SU912429A1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Способ определения предельно-допусимых значений тока при обработке сжатой дугой | 1977 |

|

SU749593A1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| Способ сварки сжатой дугой | 1979 |

|

SU829366A1 |

| Способ настройки режима плазменно- дуговой резки | 1977 |

|

SU716738A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

t 4 S ею ff /4 й-10ни Тйпщвпв npoc/fotfittt

Фвг.9

Ve

&

CZDZl

.5

Авторы

Даты

1980-10-23—Публикация

1978-09-28—Подача