(54) СПОСОБ ПОЛУЧЕНИЯ СОПОЛИЭФИРА 4ИДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфирамидов | 1976 |

|

SU703026A3 |

| Способ получения простых-сложных блоксополиэфирамидов | 1978 |

|

SU1079179A3 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

| Способ получения полиэфирамидов | 1978 |

|

SU971104A3 |

| ПОГЛОЩАЮЩАЯ КИСЛОРОД СМОЛА С КОРОТКИМ ПЕРИОДОМ ИНДУКЦИИ | 2010 |

|

RU2534083C2 |

| СПЛАВ, СОДЕРЖАЩИЙ ПОЛИОЛЕФИН И ТЕРМОПЛАСТИЧНЫЙ ПОЛИУРЕТАН | 2013 |

|

RU2650106C2 |

| НЕТКАНЫЙ МАТЕРИАЛ ИЗ КОМПОЗИТА ПОЛИЭФИР-ШТАПЕЛЬНОЕ ВОЛОКНО | 2003 |

|

RU2298597C2 |

| КАТАЛИЗАТОРЫ ЭТЕРИФИКАЦИИ | 1998 |

|

RU2181307C2 |

| Способ получения линейных али-фАТичЕСКиХ СОпОлиэфиРАМидОВ | 1976 |

|

SU828975A3 |

| СМЕСИ ПОЛИАМИДОВ И ПОЛИДИЕНОВ С ПОВЫШЕННОЙ СПОСОБНОСТЬЮ РЕАГИРОВАТЬ С КИСЛОРОДОМ | 2010 |

|

RU2532150C2 |

Изобретение относится к производству термопластичных эластомеров, основой которых служат сополиэЛирами ды и которые состоят из статистически распределенных областей мягких и жестких молекулярных цепей , связанных между собой эфирными связями. Э термопластичные эластомеры обладают улучшенной стойкостью к нагреву и углеводородным жидкостям, таким как топливо, смазочные материалы и др. Известен ряд сополимеров, получа емых поликонденсацией сложных диэфиров с гликолем низкого молекуляр ного веса и полигликолем, как прави ло, полиоксиалкиленгликолем, молекулярный вес которого находится в интервале между 1000 и 3000. Этр материалы обладают совершенно особой морфологией, так как они образуются из твердьх кристаллических зон (твердые сегменты), утопленных в аморфных областях, имеютих эласто мерный характер (мягкие сегменты). Такие твердо-мягкие структуры являются причиной того, что эти полимеры классифицируются, как упругоплас тичные материалы, т.е. материалы, которые могут быть превращены в готовые товары, обладающие упругими свойствами и имеющие преимущества по сравнению с обычными пластическими материалами, так они могут быть без больших затрат и быстро подвергнуты превращениям, таким как переработка методом литья под давлением, экструзия (непрерывное выдавливание), компрессионное прессование, ротационное прессование, выдувание и т.д. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения сополиэфирамидов реакцией диэфирамида дИола и поликсиалкиленгликоля при нагревании в инертной атмосфере tl3Полимер, получаемый по известному способу, является термореактивным, что ограничивает возможность его использования. Цель изобретения - придание полимерам термоэластичных свойств. Указанная цель достигается тем, что в способе получения полиэфирамидов реакцией диэфирамида, диола и полиоксиалкиленгликоля, в качестве диэфирамида используют N,N -дикарбметокси бен зоил гексаметиленд,амин,

В качестве полиоксиалкиленгликоля используют политетраметиленэфиргликоль.

В качестве дкбла используют 1,6-гексадиап,

; Для предлагаемых сополимеров могут быть представлены два типа молекулярных звеньев:

а) -f о-РА(}-о-(-в-С-. L. II II -(П;

00

5} -f 0-А-0-С-В-(}4- , L II II

II О О

в которых символ PAG представляет

собой двухвалентный радикал, источником которого являются полиоксиалкиленглйколи, молекулярный, вес которых находится в интервале между 400 и 3500, символ А представляет собой двухвалентный радикал альфа, омегадиоксиалкана, молекулярный вес которого составляет менее 250, символ R представляет собой двухвалентный ра(дикал диэфирамида.

Звенья типа а) образуются при реакции диэфирамида с полиоксиалкиленгликолями, молекулярный вес которых составляет свыше250 и, предпочтительно, находится в интервале между 400 и 3500. Характерными примерами таких полиоксиалкиленгликолей являются следующие:

поли-(1,2-пропилен6кси) -гликоль,

поли-(1,3-пропиленоксй)-гликоль;

поли-(тетраметиленокси)-гликоль;

сополимеры с концевыми гидроксильными группами, либо статистического, либо блочного типа окиси этилена и 1,2 пропилена и сопопигликоли тетрагидрофурана и метилтетрагидрофурана.

К числу диодов низкого молекулярного веса, которые при реакции с диэфирамидом образуют короткие макромолекулярные сегменты, относятся алициклические, линейные и ароматические гликоли.

Рекомендуемые диолы, являюшиеся производными двухвалентных углеводородных радикалов, содержащих от 2 до 14 углеродных атомов, являются такими, как этилен, пропилен, тетраметилён , гексаметилен, додекаметилен, циклогексил, 2,2-диметилтриметилен, циклогександиметилен. Особенно пригодным является 1,б-гександиол

Аналогично этому продукты, обладающие хорошими технологическими характеристиками, получаются при одновременной реакцитгдвух различных типов диэфирамида полиоксиалкиленгликоля с двумя гликолями низкого молекулярного веса.

Сополиэфирамидом, наиболее пригодным для предлагаемого способа.

является получаемый из Н,М-дикар6метоксибензоилгексаметилендиамина(6NT},1,б-гександиола и политетраметиленэфиргликоля с молекулярным весом, находящимся в интервале между 600 и 2000.

Данные полимеры получают правильным образом в соответствии с известными способами трансэтерификации и поликонденсации. Такой способ осуществляется путем нагревания смеси, образуемой диэфирамидом и полиоксиалкиленгликолем с избыточным количеством 1,6-гександиола в присутст ВИИ катализатора, при температуре, находящейся в интервале между 220 и на. этой стадии производится отгонка метанола, образовавшегося во время реакции трансэтерификации. Реакцию ведут в инертной среде при энергичном перемешивании и продолжают до тех пор, пока не будет собрано теоретическое количество метанола. Этот период времени является функцией температуры, .типа используемого катализатора и выбранного избытка гликоля.

На этой стадии процесса образуется .фор-полимер низкого молекулярного веса, который превращают в полимер нужного молекулярного веса путем дистилляции при высоких температурах (250-270с) , при перемешивании и при остаточном давлении ниже 1 тор (1 мм рт. ст.) с удалением избытка гликоля низкого молекулярного веса и гликоля, образовавшегося во время реакции поликонденсации, причем отгонка сопровождается перегруппировко сополиэфирных звеньев и эта перегруппировка ведет к статистическому распределению этих -звеньев в макромолекулярной области.

Продолжительность реакции поликонденсации является функцией выбранных рабочих условий и обычно находится в интервале между 1 и 4 ч.

Несмотря на то, что можно пользоваться caNiHMH различными типами катализаторов, особенно пригодными оказались алкоголяты титана, в особенности, тетраизопропилат титана, который вводят, для большого удобства дозирования, разбавленным в изопропаноле,

Обе стадии процесса - трансэтерификация и поликонденсация - обычно осуществляют в отсутствии растворителей, так как материалы находятся в расплавленном состоянии.

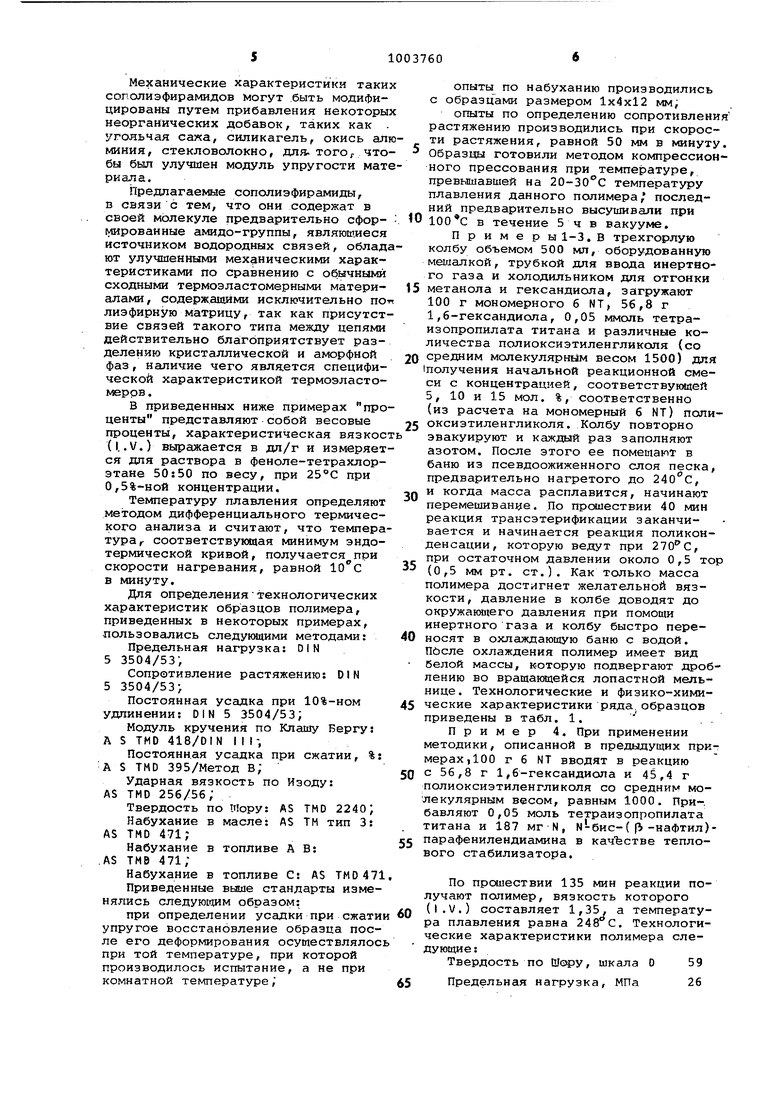

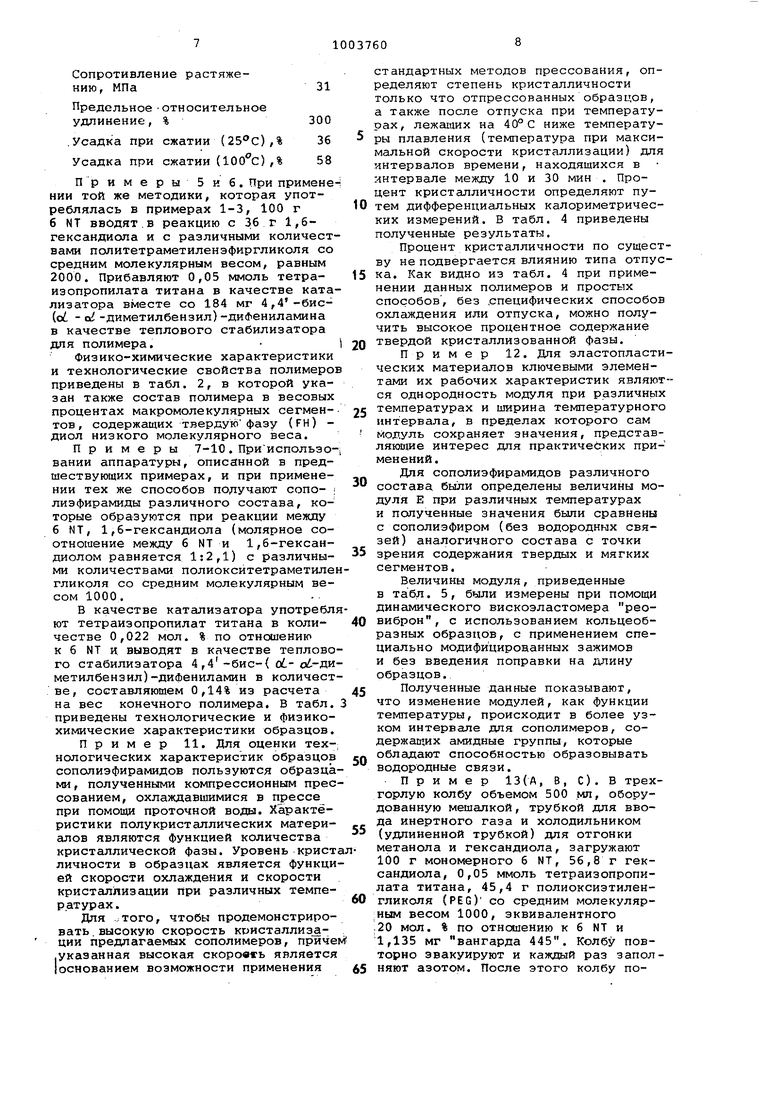

Хотя предлагаемые сополимеры обычно являются стабильными, все же рекомендуется вводить в них, в особенности в случае некоторых композиций, стабилизаторы, обеспечиваюшие стойкость к действию нагрева и ультра-фиолетового излучения. Механические характеристики таки сополиэфирамидов могут .быть модифицированы путем прибавления некоторы неорганических добавок, таких как угольная сажа, силикагель, окись ал миния, стекловолокно, для. того, что бы был улучшен модуль упругости мат риала. Предлагаемые сополиэфирамиды, в связи с тем, что они содержат в своей молекуле предварительно сформированные амидо-группы, являющиеся источником водородных связей, облад ют улучшенными механическими характеристиками по сравнению с обычными сходными термоэластомерными материалами, содержащими исключительно по лиэфирную матрицу, так как присутст вие связей такого типа между цепями действительно благоприятствует разделению кристаллической и аморфной фаз, наличие чего является специфической характеристикой термоэластомеррв. В приведенных ниже примерах про центы представляют собой весовые проценты, характеристическая вязкос (I..V.) выражается в дл/г и измеряет ся для раствора в феноле-тетрахлорэтане 50:50 по весу, при при 0,5%-ной концентрации. Температуру плавления определяют методом дифференцисшьнрго термического анализа и считают, что темпера тура,- соответствукицая минимум эндотермической кривой, получается при скорости нагревания, равной в минуту. Для определениятехнологических характеристик образцов полимера, приведенных в некоторых примерах, пользовались следукицими методами: Предельная нагрузка: DIN 5 3504/53; Сопротивление растяжению: DIN 5 3504/53-, Постоянная усадка при 10%-ном удлинении: DIN 5 3504/53; Модуль кручения по Клашу Бергу: А S TMD 418/DIN I I I-, Постоянная усадка при сжатии, %: А S TMD 395/Метод в; Ударная вязкость по Изоду: AS TMD 256/56; Твердость по ОТору: AS TMD 2240; Набухание в масле: AS ТМ тип 3: AS TMD 471; Набухание в топливе А В: .AS ТМВ 471; Набухание в топливе С: AS TMD471 Приведенные выше стандарты изменялись следую1дам образом: при определении усадки при сжати упругое восстановление образца после его деформирования осуществлялос при той температуре, при которой производилось испытание, а не при комнатной температуре; опыты по набуханию производились с образцами размером 1x4x12 мм; опыты по определению сопротивления растяжению производились при скорости растяжения, равной 50 мм в минуту. Образцы готовили методом компрессионного прессования при температуре, превышавшей на 20-30 0 температуру плавления данного полимера, последний предварительно высушивали при в течение 5 ч в вакууме. Примеры 1-3. В трехгорлую колбу объемом 500 мл, оборудованную мешалкой, трубкой для ввода инертного газа и холодильником для отгонки метанола и гександиола, загружают 100 г мономерного 6 NT, 56,8 г 1,6-гександиола, 0,05 ммоль тетраизопропилата титана и различные количества полиоксиэтиленгликоля (со средним молекулярным весом 1500) для получения начальной реакционной смеси с концентрацией, соответствунйдей 5, 10 и 15 мол. %, соответственно (из расчета на мономерный 6 NT) полиоксиэтиленгликоля. Колбу повторно эвакуируют и каждый раз заполняют азотом. После этого ее помешают в баню из псевдоожиженного слоя песка, предварительно нагретого до 240с, и когда масса расплавится, начинают перемешивание. По прошествии 40 мин реакция трансэтерификации заканчивается и начинается реакция поликонденсации, которую ведут при , при остаточном давлении около 0,5 тор (0,5 мм рт. ст.). Как только масса полимера достигнет желательной вязкости , давление в колбе доводят до окружакнцего давления при помощи инертного газа и колбу быстро переносят в охлаждающую баню с водой, после охлаждения полимер имеет вид белой массы, которую подвергают дроблению во вращающейся лопастной мельнице. Технологические и физико-химические характеристики ряда, образцов приведены в табл. 1. Пример 4. При применении методики, описанной в предыдущих приг мерах,100 г 6 NT вводят в реакцию с 56,8 г 1,6-гександиола и 45,4 г полиоксиэтиленгликоля со средним молекулярным весом, равным 1000. При-, бавляют 0,05 моль тетраизопропилата титана и 187 мг N, N-биc-( 1-нафтил)парафенилендиамина в качестве теплового стабилизатора. По прошествии 135 мин реакции получают полимер, вязкость которого (l,V.) составляет , а температура плавления равна 248 С. Технологические характеристики полимера следующие : Твердость по Шору, шкала О 59 Предельная нагрузка, МПа 26 Сопротивление растяжению, МПа31 ПредельноеОтносительное удлинение, %300 .Усадка при сжатии (),% 36 Усадка при сжатии () ,% 58 ПримерыЗиб. При примене НИИ той же методики, которая употреблялась в примерах 1-3, 100 г 6 NT вводят.в реакцию с 36 г 1,6 гександиола и с различными количествами политетраметиленэфиргликоля со средним молекулярным весом, равным 2000. Прибавляют 0,05 ммоль тетраиэопропилата титана в качестве катализатора вместе со 184 мг 4,4-бис(oi - oi -диметилбензил) -дифениламина в качестве теплового стабилизатора для полимера. Физико-химические характеристики и технологические свойства полимеров приведены в табл. 2, в которой указан также состав полимера в весовых процентах макромолекулярных сегментов, содержащих твердук)фазу (FH) диол низкого молекулярного веса. Примеры 7-10. Прииспользовании аппаратуры, описанной в предшествующих примерах, и при применеНИИ тех же способов получают сопо- i лиэфирамиды различного состава, которые образуются при реакции между 6 NT, 1,6-гександиола (молярное соотношение между 6 NT и 1,6-гександиолом равняется 1:2,1) с различными количествами полиокситетраметилен гликоля со средним молекулярным весом 1000. В качестве катализатора употребля ют тетраизопропилат титана в количестве 0,022 мол. % по отношению к 6 NT и. выводят в качестве теплово го стабилизатора 4,4 -бис-{ oL- oi-ди метилбензил)-дифениламин в количест ве, составляющем 0,14% из расчета на вес конечного полимера. В табл. приведены технологические и физикохимические характеристики образцов. Пример 11. Для оценки технологических характеристик образцов сополиэфирамидов пользуются образца ми , полученными компрессионным прес сованием, охлаждавшимися в прессе при помощи проточной воды. Характеристики полукристаллических материалов являются функцией количества кристаллической фазы. Уровень крист личности в образцах является функци ей скорости охлаждения и скорости кристаллизации при различных температурах. Для .того, чтобы продемонстрировать высокую скорость кристаллиз ции предлагаемых сополимеров, приче .указанная высокая скоров«ь является (основанием возможности применения стандартных методов прессования, определяют степень кристалличности только что отпрессованных образцов, а также после отпуска при температурах, лежащих на 40°С ниже температуры плавления (температура при максимальной скорости кристаллизации) для интервалов времени, находящихся в интервале между 10 и 30 мин . Процент кристалличности определяют путем дифференциальных калориметрических измерений. В табл. 4 приведены полученные результаты. Процент кристалличности по существу не подвергается влиянию типа отпуска. Как видно из табл. 4 при применении данных полимеров и простых способов, без .специфических способов охлаждения или отпуска, можно получить высокое процентное содержание твердой кристаллизованной фазы. Пример 12. Для эластопластических материалов ключевыми элементами их рабочих характеристик являются однородность модуля при различньтх температурах и ширина температурного интервала, в пределах которого сам Модуль сохраняет значения, представляющие интерес для практических применеНИИ. Для сополиэфирамидов различного состава были определены величины модуля Е при различных температурах и полученные значения были сравнены с сополиэфиром (без водородных связей) аналогичного состава с точки зрения содержания твердых и мягких сегментов. Величины модуля, приведенные в табл. 5, были измерены при помощи динамического вискоэластомера реовиброн, с использованием кольцеобразных образцов, с применением специально модифицированных зажимов и без введения поправки на длину образцов. Полученные данные показывают, что изменение модулей, как функции температуры, происходит в более узком интервале для сополимеров, содержащих амидные группы, которые обладают способностью образовывать водородные связи. Пример 13(А, В, С). В трехгорлую колбу объемом 500 мл, оборудованную мешалкой, трубкой для ввода инертного газа и холодильником (удлиненной трубкой) для отгонки метанола и гександиола, загружают 100 г мономерного 6 NT, 56,8 г гександиола, 0,05 ммоль тетраизопропилата титана, 45,4 г полиоксиэтиленгликоля (PEG) со средним молекуляр:ным весом 1000, эквивалентного .20 мол. % по отнесению к 6 NT и 1,135 мг вангарда 445. Колбу повторно эвакуируют и каждый раз заполняют азотом. После этого колбу помещают на песчаную баню, относящуюс к типу с псевдоожиженным слоем, кот рый предварительно подогревают до 240с и как только происходит рас- . плавление массы, начинают вести перемешивание. Реакция начинается мгн венно, протекает с вьщелением метанола и проводится при окружающем да лении, в. атмосфере инертного газа. По прошествии 40 мин реакция трансэтерификации по существу завер шается и начинается реакция поликон денсации , которая протекает при 210°С, при остаточном давлении около 0,5 тор (0,5 мм рт. ст.)..Как только вязкость полимерной массы достигнет ожидаемого значения, давление в колбе доводят до атмосферного при помощи инертного газа и копбу быстро переносят в баню с охл дающей водой. Полимер после охлаждения представляет собой белую масс которую подвергают дроблению в рота ционной лопастной мельнице.При применении одного и того же спбсоба и варьировании количеств реагентов получают ряд сополимеров, имеющих различный состав; технологические и физико-химические характеристики этих полимеров приведены в табл. б и 7. П р и м е р 14 (О, Е, F.) . При применении способа, описанного в предшествующих примерах, и при упот реблении различных количеств б NT, попиоксиэгиленгликоля со средним молекулярным весом 1500, гександиол

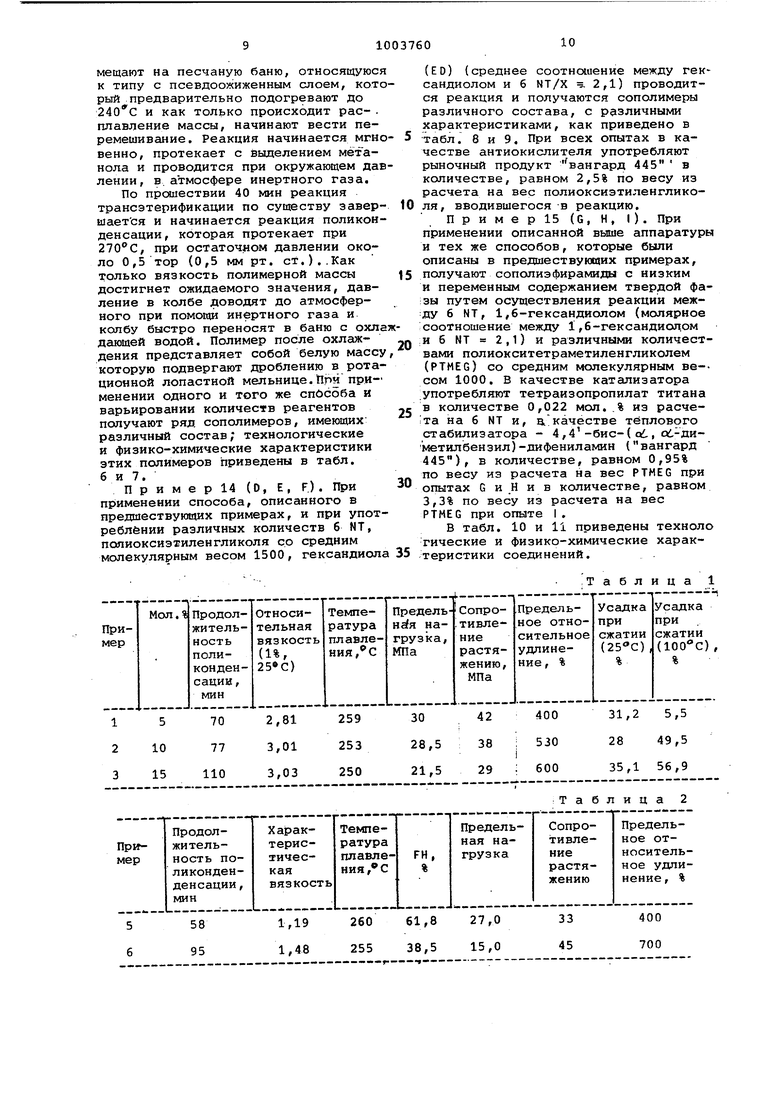

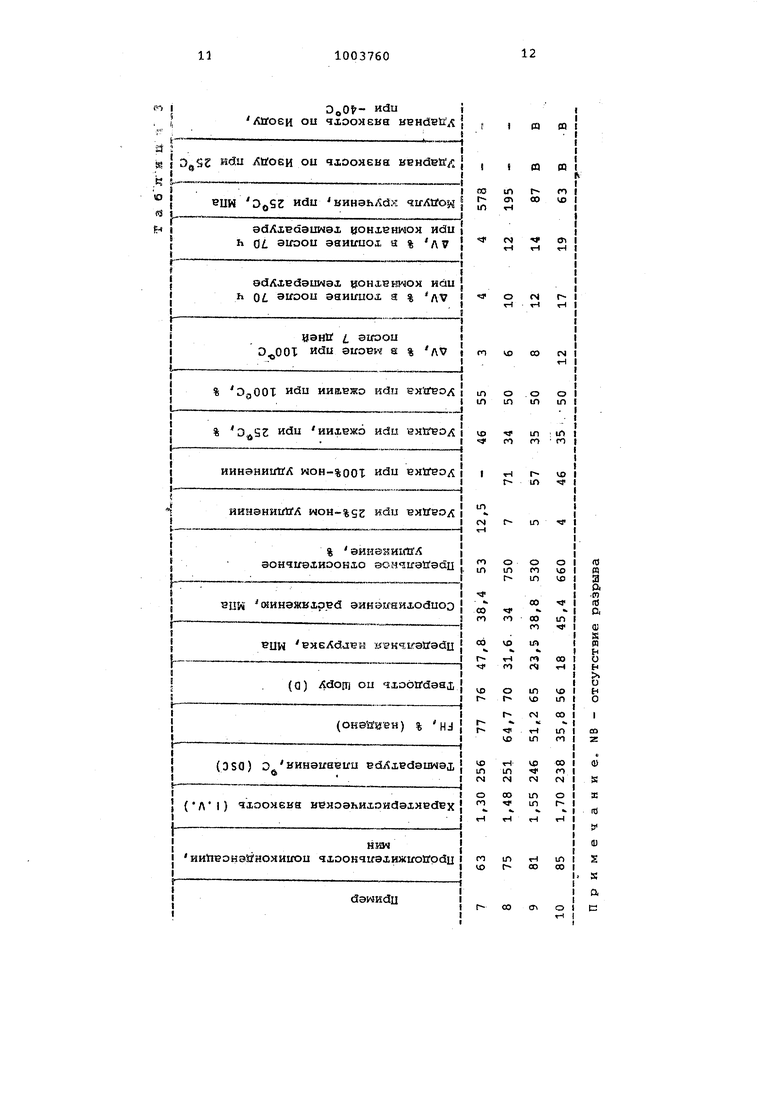

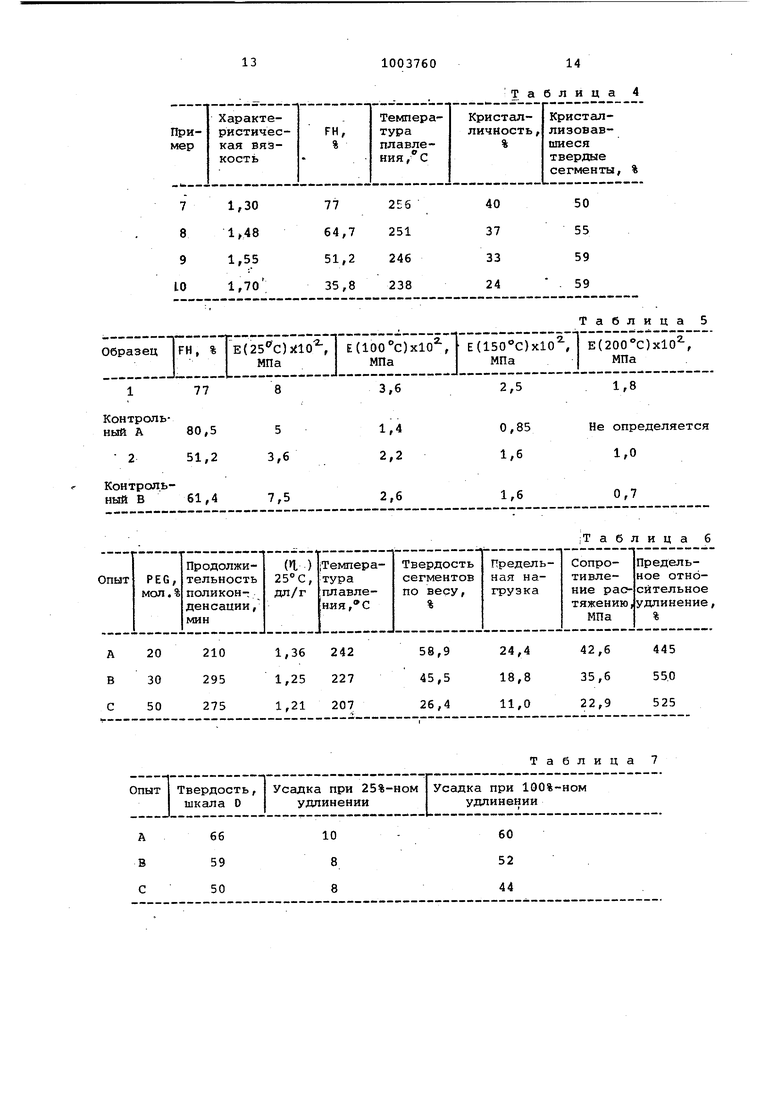

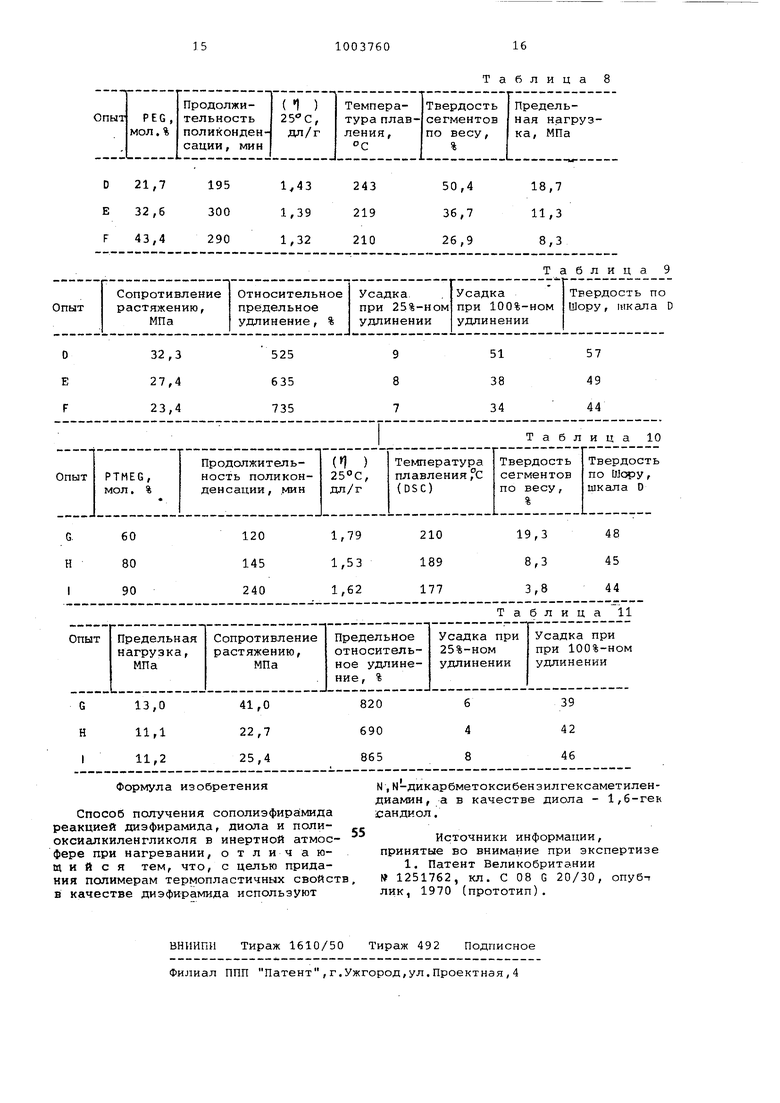

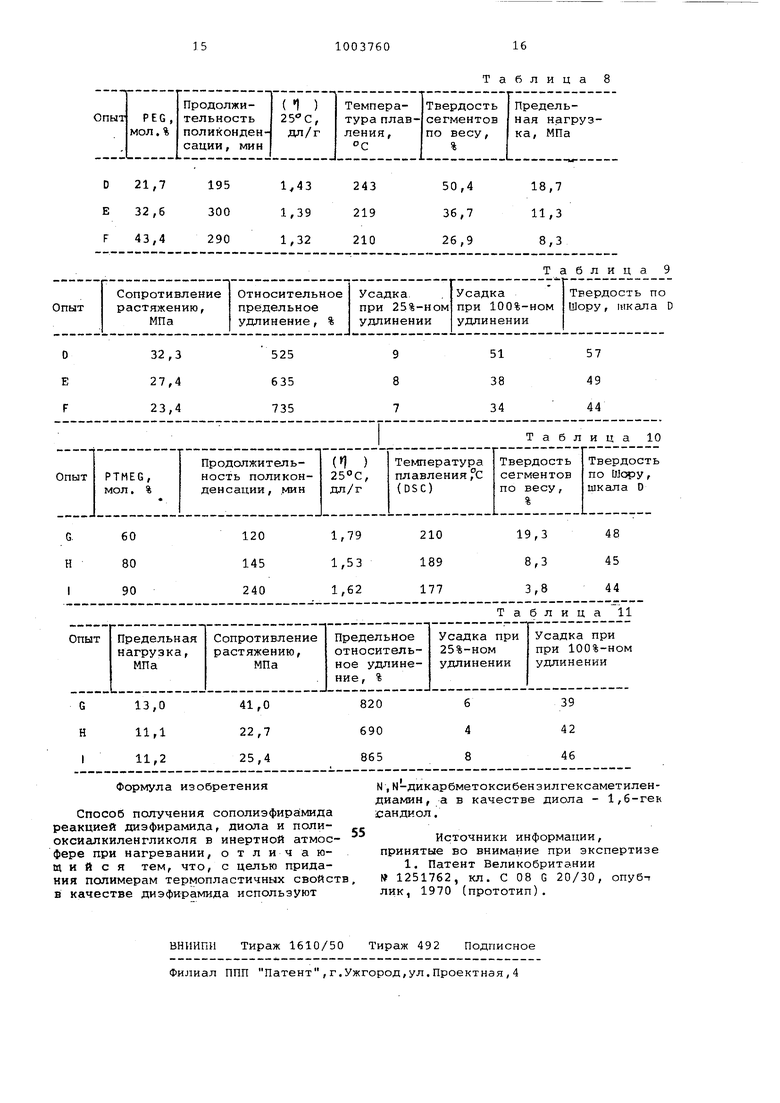

Таблица (ED) (среднее соотно1иение между гександиолом и б NT/X 2,1) проводится реакция и получаются сополимеры различного состава, с различными характеристиками, как приведено в табл. 8 и 9. При всех опытах в качестве антиокислителя употребляют рыночный продукт вангард 445 в количестве, равном 2,5% по весу из расчета на вес полиоксиэтиленгликоля, вводившегося -в реакцию. Пример15 (G, Н, I). При применении описанной выше аппаратуры и тех же способов, которые были описаны в предшествующих примерах, получают сополиэфирамиды с низким и переменным содержанием твердой фа:зы путем осуществления реакции между б NT, 1,6-гександиолом (молярное соотношение между 1 ,б-гександиол.ом :и б NT 2,1) и различными количествами полиокситетраметиленгликолем (PTMEG) со средним молекулярным ве-сом 1000, В качестве катализатора употребляют тетраизопропилат титана в количестве 0,022 мол.,% из расчета на б NT и, акачестве теплового стабилизатора - 4,4-бис-( cd , Qi,-димeтилбeнзил)-дифeнилaмин (вангард 445), в количестве, равном 0,95% по весу из расчета на вес PTMEG при опытах G и .Н и в количестве, равном 3,3% по весу из расчета на вес PTMEG при опыте I, В табл. 10 и 11 приведены техноло гические и физико-химические характеристики соединений. Таблица 1

13

1003760

14 Таблица

:Т а 6 л и ц а

Таблица 8

Таблица 9

Таблица 10

Таблица 11

Авторы

Даты

1983-03-07—Публикация

1977-07-12—Подача