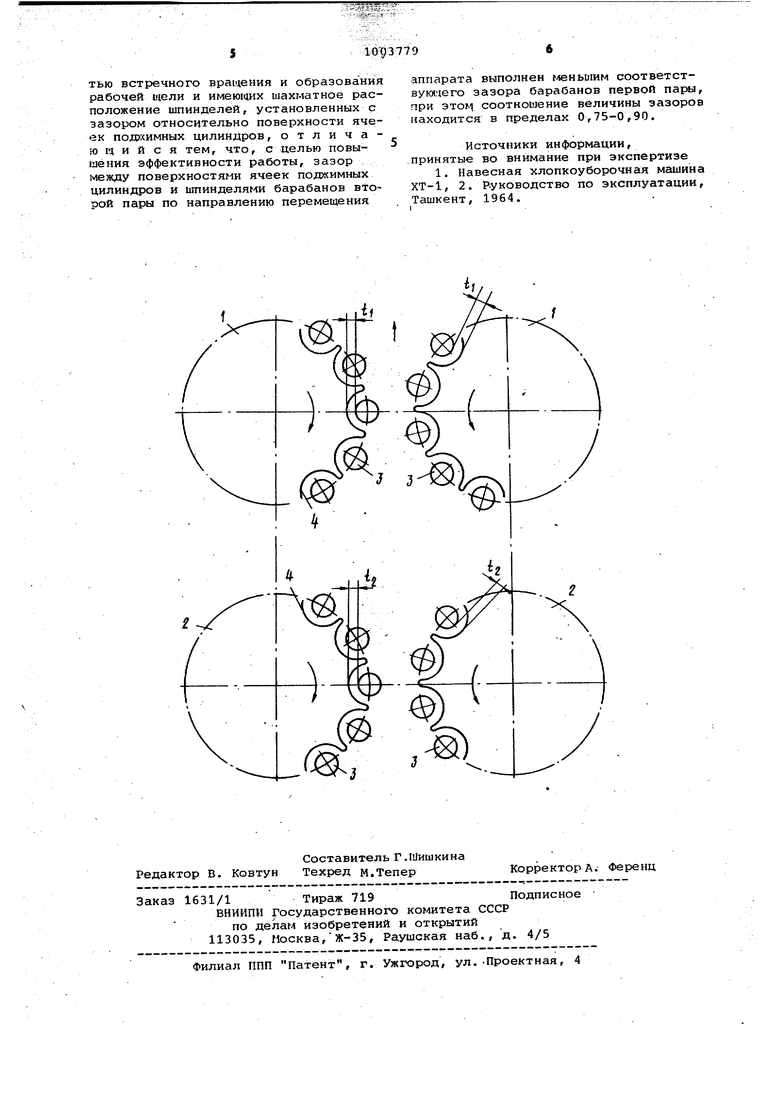

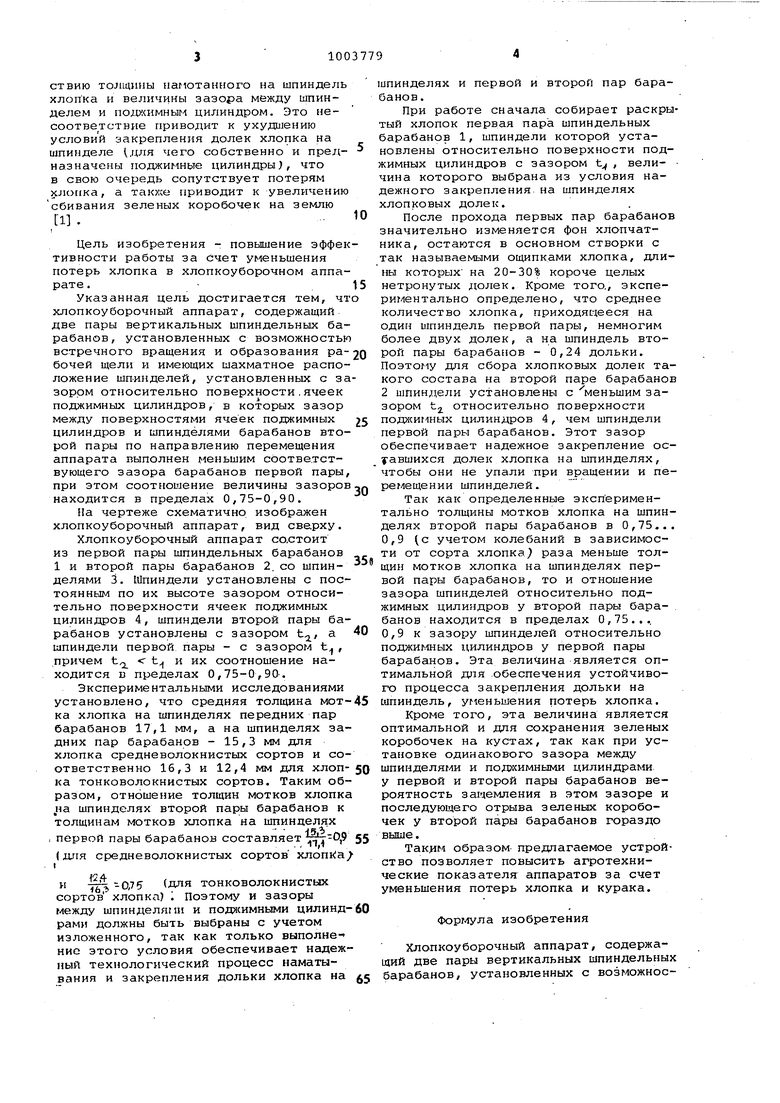

(54) ХЛОПКОУБОРОЧНОЙ АППАРАТ Изобретение относится к сельскому хозяйству и предназначено для использования в хлопкоуборочных машинах. Известен хлопкоуборочный аппарат, содержащий две пары вертикальных шпин дельных барабанов, установленных с возможностью встречного вращения и: образования рабочей щели и имекяцих шахматное расположение шпинделей, установленных с зазором относительно поверхности ячеек поджимных цилиндров Недостатком такого аппарата являет ся сравнительно невысокая стабильност при работе. Это особенно проявляется при сборе тонковолокнистого хлопка, волокно которого длиннее и тоньше обычных средневолокнистых сортов хлопка. Поэтому при работе такие шпи деля заматываются волокном (большей частью у передней пары барабанов), что приводит к резкому падению агротехнических показателей. После прохода первой пары барабанов значительно изменяется фон хлопчатника, на долю вторых пар барабанов на кустах остаются в.основном ко робочки с ощипками в одной, двух и более дольках, уменьшается сила связ оставшегося хлопка со створками коро бочек. Средняя длина растянутых доле для передних пар барабанов 118 мм, для задних - 87 мм, а толщина мотка наг«)танного на шпиндель хлопка соответственно 17,1 и 15,3 мм. Для тонковолокнистых сортов хлопка средняя длина растянутых долек на передних парах барабанов больше в 1,4 - 1,5 раза, чем на задних, а толщина мотка х,лопка, намотанного на шпиндель 16 - 16,5 глм (для передних пар барабанов) и 12,2 - 12,6 (для задних пар барабанов), в зависимости от селекционного сорта хлопка-сырца. Известно, что толщина мотка хлопка на шпинделе оказывает влияние на зазор между поверхностями шпинделя и поджимного цилиндра. В то время как условия работы первых и последующих пар шпиндельных барабанов уборочного аппарата вертикально-шпиндельных хлопкоуборочных машин различны, а конструкция и режимы .их работы в аппаратах серийного производства одинаковы. Таким образом устансгвка в первую и последующие пары барабанов шпинделей с одинаковым зазором относительно поверхности поджимных цилиндров, как это сделано на всех хлопкоуборочных машинах, приводит к несоответствию толщины намотанного на шпиндель хлопка и величины зазора между шпинделем и под ; имным цилиндром. Это несоотве тстние приводит к ухудиюнию условий закрепления долек хлопка на шпинделе Iдля чего собственно и предназначены поджимньте цилиндры), что в свою очередь сопутствует потерям хлопка, а также приводит к увеличению сбивания зеленых коробочек на землю Цель изобретения - повышение эффек тивности работы за счет уменьшения потерь хлопка в хлопкоуборочном аппарате.Указанная цель достигается тем, чт хлопкоуборочный аппарат, содержащий две пары вертикальных шпиндельных барабанов, установленных с возможностью встречного вращения и образования рабочей щели и имеющих шахматное расположение шп-инделей, установленных с за зором относительно поверхности.ячеек поджимных цилиндров, в которых зазор между поверхностями ячеек поджимных цилиндров и шпинделями барабанов второй пары по направлению перемещения аппарата выполнен меньшим соответствующего зазора барабанов первой пары при этом соотношение величины зазоров находится в пределах 0,75-0,90. На чертеже схематично изображен хлопкоуборочный аппарат, вид сверху. Хлопкоуборочный аппарат со.стоит из первой пары шпиндельных барабанов 1 и второй пары барабанов 2. со шпинделями 3. Шпиндели установлены с постоянным по их высоте зазором относительно поверхности ячеек поджимных цилиндров 4, шпиндели второй пары барабанов установлены с зазором t., а шпиндели первой пары - с зазором t, причем t t и их соотношение находится в пределах 0,75-0,90-. Экспериментальными исследованиями установлено, что средняя толщина мотка хлопка на шпинделях передних пар барабанов 17,1 мм, а на шпинделях задних пар барабанов - 15,3 мм для хлопка средневолокнистых сортов и соответственно 16,3 и 12,4 мм для хлопка тонковолокнистых сортов. Таким образом, отношение толщин мотков хлопка ,на шпинделях второй пары барабанов к толщинам мотков хлопка на шпинделях , первой пары барабанов составляет ,9 (для средневолокнистых сортов хлопк1а и -0,75 (для тонковолокнистых сортов хлопка) . Поэтому и зазоры между шпинделяпи и подясимными цилиндрами должны быть выбраны с учетом изложенного, так как только выполне-ние этого условия обеспечивает надеж ный технологический процесс наматывания и закрепления дольки хлопка на шпинделях и первой и второй пар барабанов. При работе сначала собирает раскрытый хлопок первая пара шпиндельных барабанов 1, шпиндели которой установлены относительно поверхности поджимных цилиндров с зазором t , вели- чина которого выбрана из условия надежного закрепления на шпинделях хлопковых долек. После прохода первых пар барабанов значительно изменяется фон хлопчатника, остаются в основном створки с так называемыми ощипками хлопка, длины которых на 20-30% короче целых нетронутых долек. Кроме того., экспериментально определено, что среднее количество хлопка, приходящееся на один шпиндель первой пары, немногим более двух долек, а на шпиндель второй пары барабаЕюв - 0,24 дольки. Поэтому для сбора хлопковых долек такого состава на второй паре барабанов 2 шпиндели установлены с меньшим зазором tj относительно поверхности поджимных цилиндров 4, чем шпиндели первой пары барабанов. Этот зазор обеспечивает надежное закрепление осуавшихся долек хлопка на шпинделях, чтобы они не упали при вращении и перемещении шпинделей. Так как определенные экспериментально толщины мотков хлопка на шпинделях второй пары барабанов в 0,75.,.. 0,9 (с учетом колебаний в зависимости от сорта хлопка раза меньше толщин мотков хлопка на шпинделях первой пары барабанов, то и отношение зазора шпинделей относительно поджимных цилиндров у второй пары барабанов находится в пределах 0,75.... 0,9 к зазору шпинделей относительно пoджи шыx цилиндров у первой пары барабанов. Эта величина является оптимальной для обеспечения устойчивого процесса закрепления дольки на шпиндель, уменьшения потерь хлопка. Кроме того, эта величина является оптимальной и для сохранения зеленых коробочек на кустах, так как при установке одинакового зазора между шпинделями и поджимными цилиндрами у первой и второй пары барабанов вероятность защемления в этом зазоре и последующего отрыва зеленых коробочек у второй пары барабанов гораздо выше. Таким образом предлагаемое устройство позволяет повысить агротехнические показателя аппаратов за счет уменьшения потерь хлопка и курака. Форглула изобретения Хлопкоуборочный аппарат, содержащий две пары вертикальных шпиндельных барабанов, установленных с возможноетью встречного вращения и образования рабочей щели и имеющих шахматное расположение шпинделей, установленных с зазором относительно поверхности ячеек поджимных цилиндров, о т л и ч а ю tu и и с я тем, что, с целью повышения эффективности работы, зазор между поверхностями ячеек поджимных цилиндров и шпинделями барабанов вто рой пары по направлению перемещения

аппарата выполнен меньшим соответствующего зазора барабанов первой парял, при этом, соотношение величины зазоров находится в пределах 0,75-0,90.

Источники информации, .принятые во внимание при экспертизе

1. Навесная хлопкоуборочная Мсоаина ХТ-1, 2. Руководство по эксплуатации, Ташкент, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикально-шпиндельный барабан с поджимным цилиндром хлопкоуборочного аппарата | 1989 |

|

SU1766317A1 |

| ВЕРТИКАЛЬНО-ШПИНДЕЛЬНЫЙ БАРАБАН ХЛОПКОУБОРОЧНОГО АППАРАТА | 1970 |

|

SU279237A1 |

| Хлопкоуборочный аппарат | 1982 |

|

SU1079207A1 |

| Хлопкоуборочный аппарат | 1987 |

|

SU1423043A1 |

| ХЛОПКОУБОРОЧНЫЙ АППАРАТФ1]НД 3:0, | 1972 |

|

SU414967A1 |

| Хлопкоуборочный аппарат | 1978 |

|

SU824905A1 |

| Хлопкоуборочный аппарат | 1981 |

|

SU988226A2 |

| Хлопкоуборочный аппарат | 1981 |

|

SU999993A2 |

| АППАРАТ ДЛЯ УБОРКИ ХЛОПКА ИЗ РАСКРЫВШИХСЯ КОРОБОЧЕК И КУРАКА | 1967 |

|

SU223505A1 |

| ВАРАБАН ХЛОПКОСБОРЩИКА ИЛИ ХЛОПКООЧИСТИТЕЛЯ | 1969 |

|

SU234778A1 |

Авторы

Даты

1983-03-15—Публикация

1981-09-23—Подача