(54) ХЛОПКОУБОРОЧНЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Хлопкоуборочный аппарат | 1980 |

|

SU873946A1 |

| Хлопкоуборочный аппарат | 1981 |

|

SU988226A2 |

| Барабан вертикально-шпиндельного хлопкоуборочного аппарата | 1972 |

|

SU443643A1 |

| Устройство для предотвращения проносов хлопка в вертикально-шпиндельных хлопкоуборочных аппаратах | 1961 |

|

SU144662A1 |

| Хлопкоуборочный аппарат | 1980 |

|

SU880325A1 |

| Хлопкоуборочный аппарат | 1989 |

|

SU1743457A1 |

| Вертикально-шпиндельный барабан хлопкоуборочного аппарата | 1982 |

|

SU1079208A1 |

| Аппарат для уборки хлопка из раскрывшихся коробочек и курака | 1979 |

|

SU772511A1 |

| Хлопкоуборочный аппарат | 1980 |

|

SU942622A1 |

| Хлопкоуборочный аппарат | 1987 |

|

SU1443848A1 |

Изобретение относится к сельскохозяйственному машиностроению и мо-жет быть использовано в уборочных аппаратах хлопкоуборочных машин.

По основному авт. ев, 873946 известен хлопкоуборочный аппарат, содержащий попарно установленные симметрично относительно его продольной оси с образованием рабочей щели вертикально-шпиндельные барабаны с колодками реверсивного вращения шпинделей, имеющих приводные ролики и расположенные в транспортных каналах приемных камер съемники хлопка со шпинделей, один из которых установлен у первого по направлению перемещения аппарата шпиндельного барабана параллельно последнему и выполнен в виде приходного лопастного валика, а каждая приемная камера дополнительно снабжена патрубком для отвода хлопка от лопастного валика, а прследний расположен за колодкой обратного вращения шпинделей соответствующего шпиндельного барабана относительно направления его вращения и имеет приводной ролик, установленный с возможностью поочередного взаимодействия с приводными роликами шпинделей LiJ.

Недостатком аппарата является то, что при резком реверсировании шпинделя в момент воздействия на него „ приводного ролика лопастного валика летучки хлопка, закрепленные на шпинделе, находятся между шпинделем и поверхностью ячейки поджимного цилиндра и для вынесения их в зону действия лопастного валика не10обходимо при этом повернуть шпиндель на некоторой угол, однако за время поворота шпинделя барабан перемещается на определенное расстояние и шпиндель выходит из зоны

15 воздействия лопастного валика, а часть хлопковых долек проходит в рабочую зону аппарата. . .

Цель изобретения - повынение эффек тнвности работы аппарата за счет полно20ты сбора хлопка путем снижения проносов хлопка на шпинделях в рабочую зону.

Для достййсения поставленной цели , лопастной валик каждой приемной камер«1 смещен вперед по направлению

25 вращения барабана относительно своего приводного ролика.

Величина смещения валика находится в пределах от

iUi-t

АО

;

30

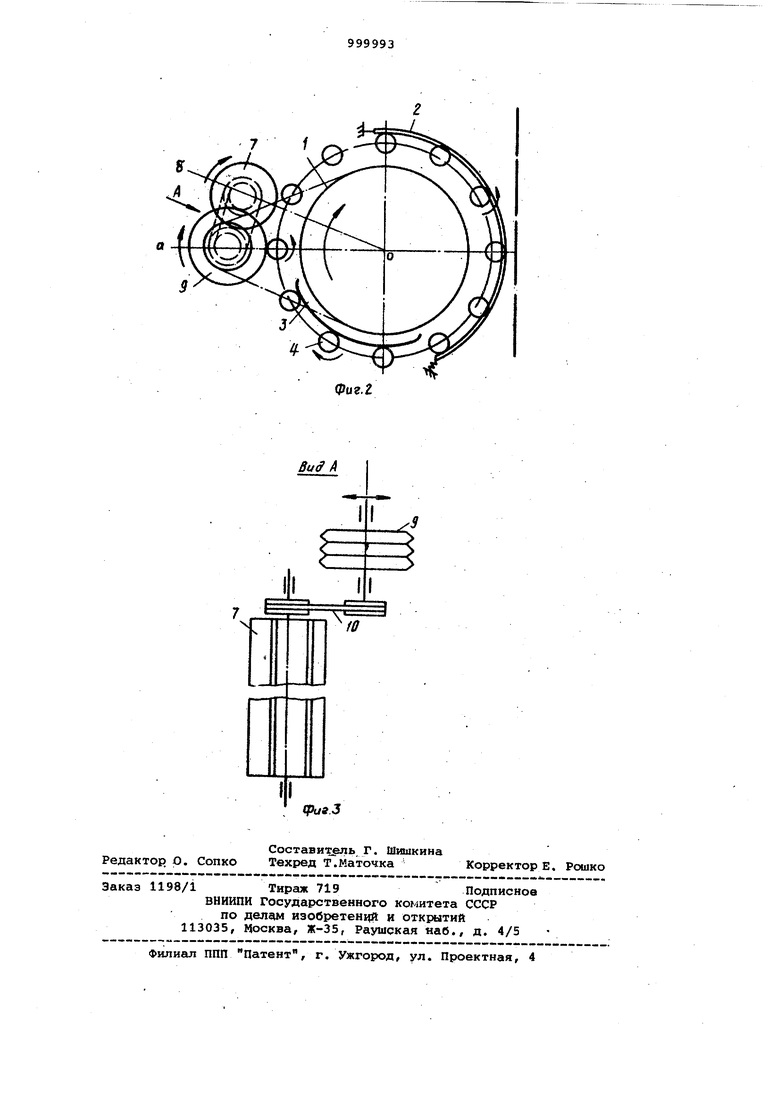

aoiiO-s) bOMjCi-e; где К 3,14 (const), I - передаточное отношение привода от шпиндельного барабана к приводному ролику; ij,- то же, от приводного ролика к ролику шпинделя; S - коэффициент проскальзывания приводного ролика, относительно поверхности ролика шпинделя. На фиг. 1 схематично представлена часть хлопкоуборочного аппарата, вид сверху; на фиг. 2 - взаимное расположение лопастного валика относительно поверхности шпиндельного барабана и своего приводного ролика вид сверху,на фиг. 3 - вид Л на фиг. 2. Хлопкоуборочный аппарат содержит попарно установле1П1ые сиглметрично относительно продольной оси с образованием рабочей щели вертикальношпиндельные барабаны 1 с колодками 2 и 3 реверсивного вращения шпинделей, имеющие приводные 4 и расположенные в транспортных каналах приемны:х камер 5, съемники 6 хлопка со шпинделей, один из которых установлен у первого по направлению перемещения аппарата шпиндельного барабана 1 параллельно последнему и выполнен в виде приводного лопастного валика 7. Каждая приемная камера 5 дополни тельно снабжена патрубком 8 для отвода хлопка от лопастного валика 7, который расположен за колодкой 3 обрат.ного вращения шпинделей барабана 1 относительно направления его вращения и имеет приводной ролик 9, установленный с возможностью поочередного взаимодействия с приводными роликами 4 шпинделей, причем лопастной валик 7 относительно своего приводного ролика 9 смещен вперед по |1аправлению вращения барабана, а оси их вращения кинематически связаны посредством, например, клиноременной передачи 10. При работе хлопкоуборочного аппарата основная масса хлопка-сырца, собираемого шпиндельными барабанами 1 с кустов хлопчатника, с помощью съемников 6 направляется через загрузочные окна в приемные камеры 5. Хлопковые дольки, оставшиеся на поверхности шпинделей у первых по направлению перемещения машины бараба нов 1, после воздействия съемников попадают под воздействие лопастных валиков 7. При этом ролики 4 шпинде лей первоначально взаимодействуют с приводным роликом 9, за счет чего осуществляется поворот шпинделей от носительно собственной оси и переме щение относительно оси барабана 1, после которого поверхность шпинделе подвергается воздействию лопастей валика 7. Для вывода долек хлопка, оставшихся между шпинделем и ячейкой поджимного цилиндра барабана 1, под воздействием лопастного валика 7 необходимо повернуть шпиндель минимум на половину оборота и максимум на один оборот после взаимодействия приводного ролика 4 шпинделя с приводньи роликом 9 лопастного валика 7 для исключения повторного увлечения долек хлопка в ячейку поджимного цилиндра соответствующего шпинделя. За время i oBopoTa шпинделя на половину оборота или на полный оборот барабан относительно своей оси повернется на определенный угол аоб, исходяиз чего и выбирается величина смещения оси лопастного валика 7 относительно оси своего ролика 9. Время одного оборота шпинделя определяется соотношением время половины оборота соответственно будет равно . - Гу - радиус ролика шпинделя J п - число оборотов ролика ло пастного валика, г - ргщиус ролика лопастного валика; S - коэффициент проскальзывания ролика 9 относительно ролика шпинделя. Дуга аб OUg t , где Ав - угловая скорость вращейия шпиндельного барабана 1 и равна 30 . е- Гп, «-О ИрфГрв(4) Чг Иб .Гщ оИре Грв(-5 Обозначив р .- . г величину смещения оси лопастного валика можно выразить iaO-5) бо аМ-в) Хлопковые дольки от лопастного валика 7 подаются в дополнительный патрубок 8 приемной камеры 5 и оттуда в «ункер-накопитель. Смещение оси лопастного валика 7 относительно оси его приводного ролика 9 вперед

по направлению вращения барабана 1 позволяет исключить.проносы хлопка рабочую зону, что повь&иает полноту сбора хлопка хлопкоуборочным аппаратом.

Формула изобретения

авт.св. 87J946, отличаю|д и и с я тем, что, с целью повыиения эффективности работ) аппарата путем снижения проносов хлопка, лопастной валик каждой приемной камеры смещен вперед по направлению вра (цения барабана относительно своего приводного ролика.

валика находится в пределах

нич

О

11 f.

«.t

ДО )

60 ti(V- S)

е ,l4 (constX

передаточное отношение- при 1вода от шпиндельного барабана к приводному ролику; 2L передаточное отношение привода, от приводного ролика к ролику шпинделя,

S- коэффициент проскальзывания приводного ролика относительио поверхности ролика шпинделя.

Источникиинформации, инятые во внимание при экспертизе

8

Авторы

Даты

1983-02-28—Публикация

1981-07-23—Подача