Изобретение относится к узлам .хлопкоуборочных машин.

Известны вертикально-шпиндельные барабаны со шпинделями и поджимным цилиндром с ячейками, при сопряжении образуюш ими ребра, расположенные ниже внутренней повер.хностн шпинделей. П.ри сборе хлопка с кустов .между шпинделями этих барабанов западают не только открытые, но и закрытые коробочки хлопка. Заклиниваясь, они сбиваются на землю, а дольки хлонка непрочно захватываются и закрепляются зубьями шпинделей.

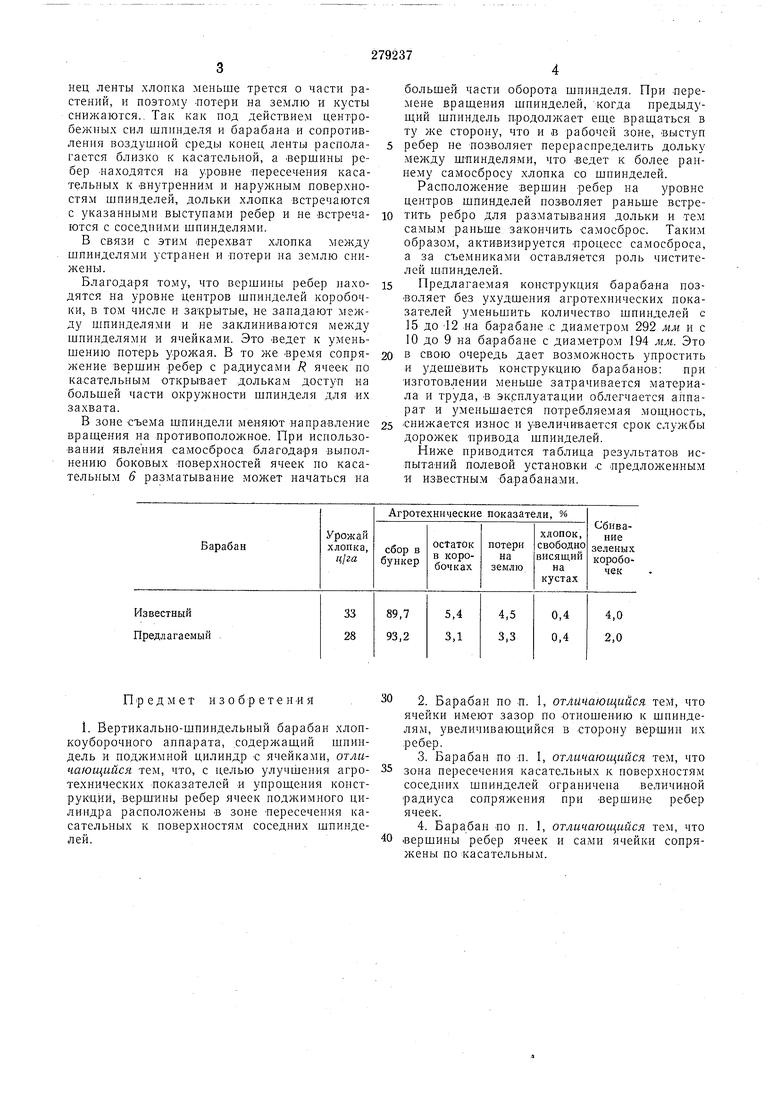

В предложенном аппарате для улучшения агротехнических показателей и упрош,ения конструкции благодаря уменьшению количества ШПК.нделей вершины ребер ячеек поджимного цилиндра расположены в зоне пересечения касательных к поверхностям соседних шпинделей. Ячейки имеют зазор по отношению к шпинделям, увеличиваюш.ийся в сторону вершин их ребер. Зона пересечения касательных к поверхностям соседних шнинделей ограничена величиной радиуса сопряжения при вершине ребер ячеек. Вершины ребер ячеек и сами ячейки сопряжены по касательным.

Барабан состоит из поджимного цилиндра / и шпинделей 2. Иоджимной цнлиндр имеет ячейки 3, часть которых выполпена по радиусу R. Ячейки соседних шпинделей стыкуются

на вершинах ребер 4. Последние находятся в зоне пересечения касательных 5 к поверхностя.м соседних шпинделей. ребер выполнены по радиусу г и сопрягаются по касательны, 6.

При проходе кустов через аппарат коробочки и вместе с ними ветки не западают в пространство между шпинделями благодаря наличию вершин ребер на уровне центров шпинделей. В результате этого еще до входа в рабочую ш.ель масса куста обжимается, и шпнндели захватывают дольку. Поэтому вероятность захвата хлопка данными барабанами выше, чем известными.

При извлечении хлопка из «оробочек дольки прочно закрепляются на шпинделях, поскольку половина шпинделя охватывается ячейкой. Прочное закренление хлонка на шпинделе нрепятствует соскальзыванию долек при ослаблении ленты во время наматывания,

а значит, снижает потери на землю и уменьшает остатки в коробочках.

После извлечения хлопка из коробочек благодаря о.хвату ячейкой половины окружности шпинделя долька разматывается меньше под

нец ленты хлопка меньше трется о частн растений, и поэтому -потери на землю и кусты снижаются.. Так как под действием центробежных сил шпинделя и барабана и сопротивления воздушной среды конец ленты располагается близко к касательной, а вершины ребер Находятся на зфовне пересечения касательных к Внутренним и наружным поверхностям шпинделей, дольки хлопка встречаются с указанными выступами ребер и не -встречаются с соседними шпинделями.

В связи с ЭТИ.Л1 лерех-ват хлопка между шпинделями устранен и -потери на землю снижены.

Благодаря тому, что вершины ребер находятся на уровне центров шнинделей коробочки, в том числе и закрытые, не западают между шпинделями и не заклини-ваются шпинделями и ячейками. Это ведет к уменьшению потерь урожая. В то же -время сопряжение вершин ребер с радиусами R ячеек по касательным открывает долькам доступ на большей части окружности шпинделя для их захвата.

В зоне съема ШПинделн меняют направление враш,ения на противоположное. При использовании явления самосброса благодаря выполнению боковых поверхностей ячеек но касательным 6 разматывание может начаться на

большей части оборота шпинделя. При -перел ене врашения шпинделей, когда предыдущий шпиндель н-родолжает еще вращаться в ту же сторону, что и в рабочей зоне, -выступ

ребе-р не позволяет перераспределить дольку между шпинделями, что ведет к более раннему самосбросу хлопка со шпинделей.

Расположение вершин -ребер на уровне центров шпинделей позволяет раньше встретить ребро для разматывания дольки и тем самым раньше закончить самосброс. Таким образом, акти-визируется -процесс самосброса, а за съемниками оставляется роль чистителей шпинделей.

Предлагаемая конструкция барабана позволяет без ухудшения агротехнических ноказателей уменьшить количество шпинделей с 15 до 12 -на барабане .с диаметром 292 мм и с 10 до 9 на барабане с диаметром 194 мм. Это

в свою очередь дает возможность упростить и удешевить конструкцию барабанов: при изготовлении меньше затрачивается материала и труда, в эксплуатации облегчается аппарат и уменьшается потребляемая мощность,

Снижается износ и увеличивается срок службы дорожек -привода шпинделей.

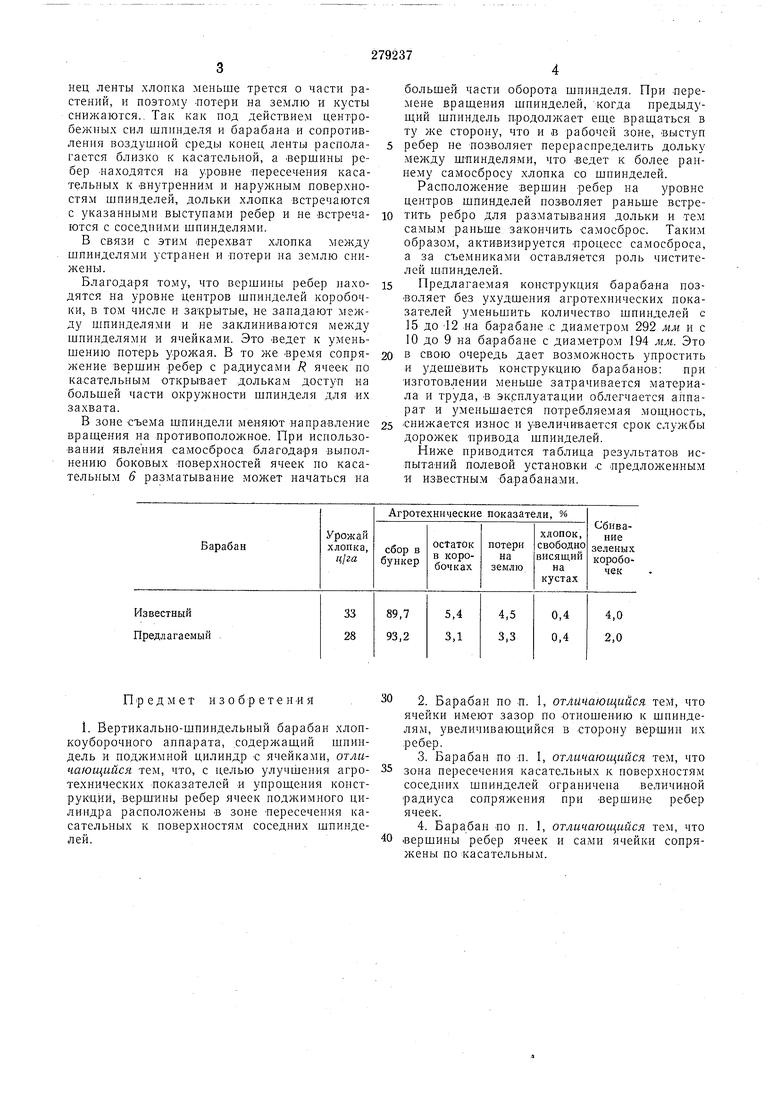

Ниже приводится таблица результатов испытаНИЙ полевой установки ,с предложенным и известным барабанами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикально-шпиндельный барабан хлопкоуборочного аппарата | 1973 |

|

SU518177A1 |

| ШПИНДЕЛЬНЫЙ БАРАБАН ХЛОПКОУБОРОЧНОГО АППАРАТА | 1972 |

|

SU341440A1 |

| Шпиндель хлопкоуборочной машины | 1979 |

|

SU820716A1 |

| Хлопкоуборочный аппарат | 1981 |

|

SU1003779A1 |

| Шпиндельный барабан хлопкоуборочного аппарата | 1985 |

|

SU1349713A2 |

| Хлопкоуборочный аппарат | 1987 |

|

SU1443848A1 |

| Вертикально-шпиндельный барабан с поджимным цилиндром хлопкоуборочного аппарата | 1989 |

|

SU1766317A1 |

| ВАРАБАН ХЛОПКОСБОРЩИКА ИЛИ ХЛОПКООЧИСТИТЕЛЯ | 1969 |

|

SU234778A1 |

| Хлопкоуборочный аппарат | 1981 |

|

SU988226A2 |

| Устройство для очистки хлопка-сырца | 1985 |

|

SU1340636A1 |

Предмет и з о б р е т е н -и я

Даты

1970-01-01—Публикация