(54) СПОСОБ РЕГУЛИРОВАНИЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ИЗДЕЛИЯ ПРИ ПЛАЗМЕННОЙ СВАРКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Способ регулирования процесса электродуговой сварки | 1977 |

|

SU742065A1 |

| Способ многопроходной плазменно-дугОВОй РЕзКи | 1979 |

|

SU823040A1 |

| Способ зажигания сжатой дуги прямого действия | 2023 |

|

RU2807974C1 |

| Способ регулирования процесса электродуговой сварки | 1978 |

|

SU791478A1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТРЕХФАЗНОЙ ДУГОЙ | 2011 |

|

RU2467846C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 1995 |

|

RU2111098C1 |

1

Изобретение относится к сварочному производству, в частности к способам регулирования глубины проплавления при плазменной сварке.

Известен способ регулирования глубины проплавления изделия при плазменной сварке, при котором в процессе сварки измеряют напряжение в промежутке электродизделие и изменяют параметры сварочного процесса в функции указанного параметра 1.

Недостатком известного способа является низкое качество регулирования, обусловленное инерционностью реализующих его средств.

Известен также способ регулирования глубины проплавления изделия при плазменной сварке, при котором в процессе сварки измеряют напряжение в промежутке электрод-изделие и изменяют параметры сварочного процесса в зависимости от изменения частоты и амплитуды переменной составляющей указанного напряжения. Данный способ регулирования позволяет получить достоверную информацию о конечном результате сварочного процесса, поскольку частота и амплитуда переменной составляющей напряжения дуги более полно характеризуют момент проплавления корня сварного шва 2.

Недостатком данного способа является больщая сложность определения переменной составляющей, так как в ее спектре накладываются друг на друга все возмущения, существующие как в сварочном источнике питания, так и в самой дуге и свариваемом изделии. Совместное действие всех возмущений создает практически хаотичную картину поведения переменной составляющей напряжения дуги во время ведения процесса сварки, что снижает качество регулирования и сварки.

Цель изобретения - повыщение точности регулирования и качества сварки.

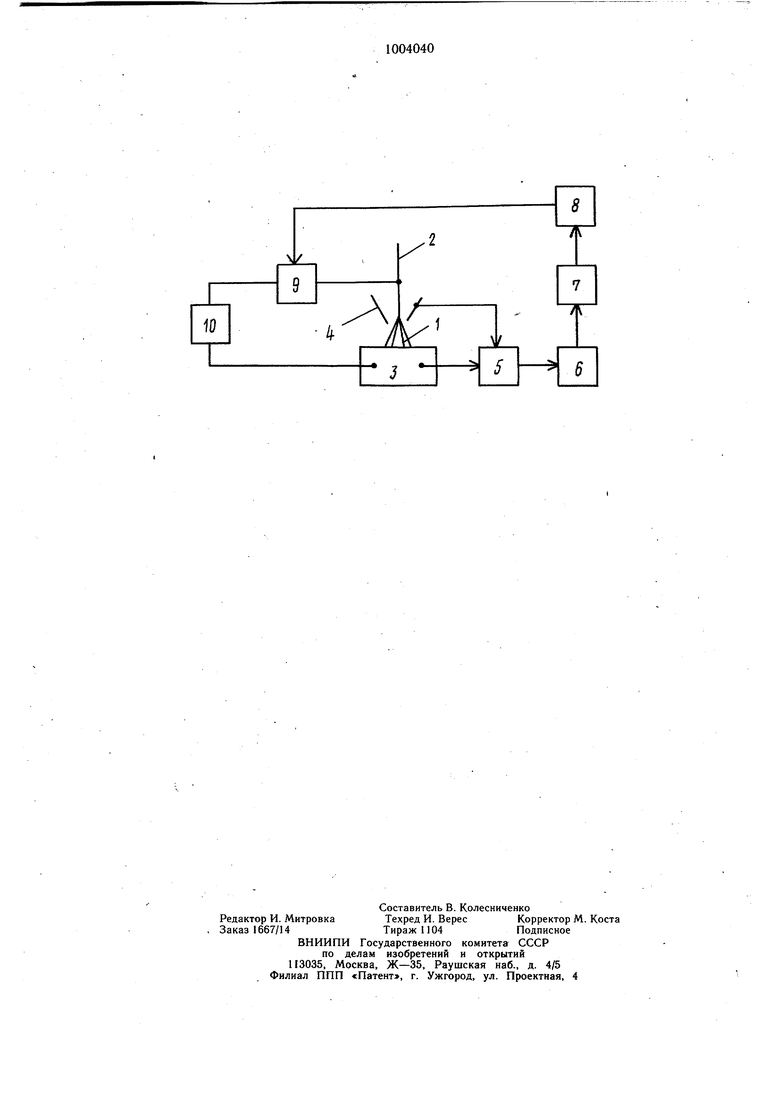

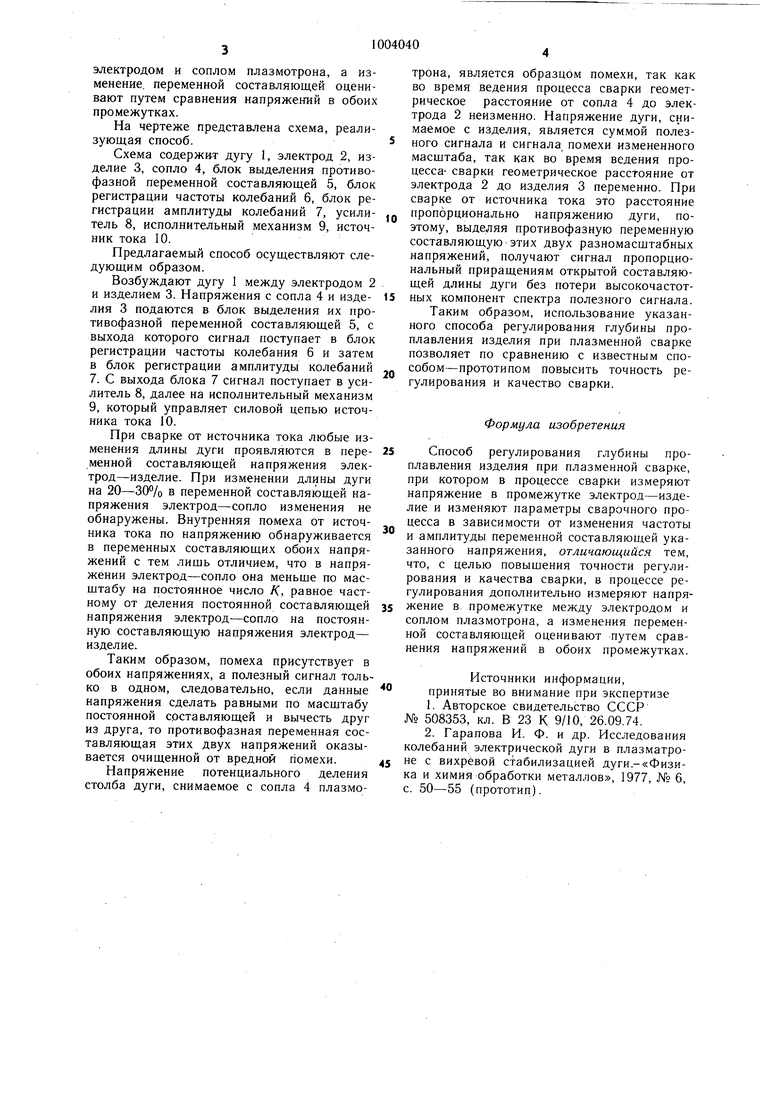

Цель достигается тем, что согласно способу регулирования глубины проплавления изделия при плазменной сварке, при котором в процессе сварки измеряют напряжение в промежутке электрод-изделие и изменяют параметры сварочного процесса в зависимости от изменения частоты и амплитуды переменной составляющей указанного напряжения, в процессе регулирования дополнительно измеряют напряжение между электродом и соплом плазмотрона, а изменение, переменной составляющей оценивают путем сравнения напряжений в обоих промежутках. На чертеже представлена схема, реализующая способ. Схема содержит дугу 1, электрод 2, изделие 3, сопло 4, блок выделения противофазной переменной составляющей 5, блок регистрации частоты колебаний б, блок регистрации амплитуды колебаний 7, усилитель 8, исполнительный механизм 9, источник тока 10. Предлагаемый способ осуществляют следующим образом. Возбуждают дугу 1 между электродом 2 и изделием 3. Напряжения с сопла 4 и издеЛИЯ 3 подаются в блок выделения их противофазной переменной составляющей 5, с выхода которого сигнал поступает в блок регистрации частоты колебания 6 и затем в блок регистрации амплитуды колебаний 7. С выхода блока 7 сигнал поступает в усилитель 8, далее на исполнительный механизм 9, который управляет силовой цепью источника тока 10. При сварке от источника тока любые изменения длины дуги проявляются в переменной составляющей напряжения электрод-изделие. При изменении длины дуги на 20-30% в переменной составляющей напряжения электрод-сопло изменения не обнаружены. Внутренняя помеха от источника тока по напряжению обнаруживается в переменных составляющих обоих напряжений с тем лищь отличием, что в напряжении электрод-сопло она меньше по масштабу на постоянное число /С, равное частному от деления постоянной составляющей напряжения электрод-сопло на постоянную составляющую напряжения электрод- изделие. Таким образом, помеха присутствует в обоих напряжениях, а полезный сигнал только в одном, следовательно, если данные напряжения сделать равными по масштабу постоянной составляющей и вычесть друг из друга, то противофазная переменная составляющая этих двух напряжений оказывается очищенной от вредной помехи. Напряжение потенциального деления столба дуги, снимаемое с сопла 4 плазмотрона, является образцом помехи, так как во время ведения процесса сварки геометрическое расстояние от сопла 4 до электрода 2 неизменно. Напряжение дуги, снимаемое с изделия, является суммой полезного сигнала и сигнала помехи измененного масштаба, так как во время ведения процесса- сварки геометрическое расстояние от электрода 2 до изделия 3 переменно. При сварке от источника тока это расстояние пропорционально напряжению дуги, поэтому, выделяя противофазную переменную составляющую этих двух разномасштабных напряжений, получают сигнал пропорциональный приращениям открытой составляющей длины дуги без потери высокочастотных компонент спектра полезного сигнала. Таким образом, использование указанного способа регулирования глубины проплавления изделия при плазменной сварке позволяет по сравнению с известным способом-прототипом повысить точность регулирования и качество сварки. Формула изобретения Способ регулирования глубины проплавления изделия при плазменной сварке, при котором в процессе сварки измеряют напряжение в промежутке электрод-изделие и изменяют параметры сварочного процесса в зависимости от изменения частоты и амплитуды переменной составляющей указанного напряжения, отличающийся тем, что, с целью повышения точности регулирования и качества сварки, в процессе регулирования дополнительно измеряют напряжение в промежутке между электродом и соплом плазмотрона, а изменения переменной составляющей оценивают путем сравнения напряжений в обоих промежутках. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 508353, кл. В 23 К 9/10, 26.09.74. 2.Гарапова И. Ф. и др. Исследования колебаний электрической дуги в плазматроне с вихревой стабилизацией дуги.-«Физика и химия обработки металлов, 1977, № 6, с. 50-55 (прототип).

Авторы

Даты

1983-03-15—Публикация

1981-06-29—Подача