(54) СПОСОБ МНОГОПРОХОДНОЙ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

| Способ дуговой обработки | 1978 |

|

SU749602A1 |

| Способ плазменно-дуговой поверхностной резки | 1976 |

|

SU654370A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU743817A1 |

| Способ многопроходной поверхностной плазменно-дуговой резки | 1973 |

|

SU449788A1 |

| Способ многопроходной плазменнодуговой резки | 1977 |

|

SU733929A1 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU737173A1 |

| Способ плазменно-дуговой поверх-НОСТНОй РЕзКи | 1979 |

|

SU816727A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU903041A1 |

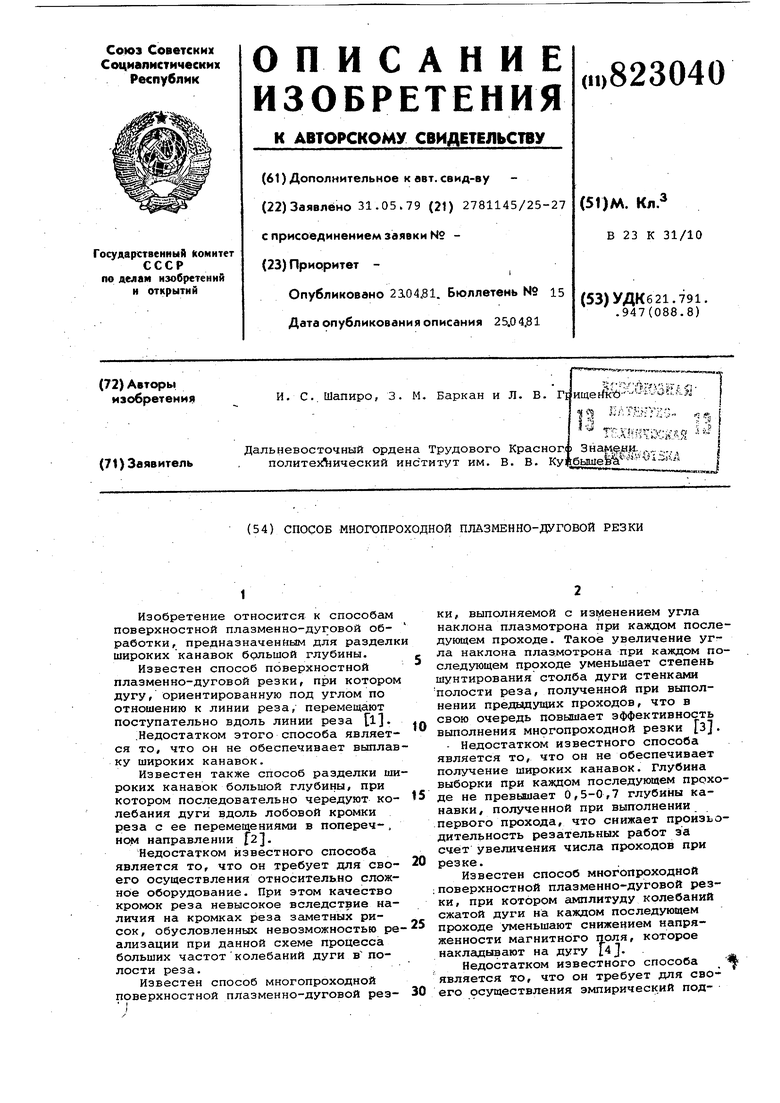

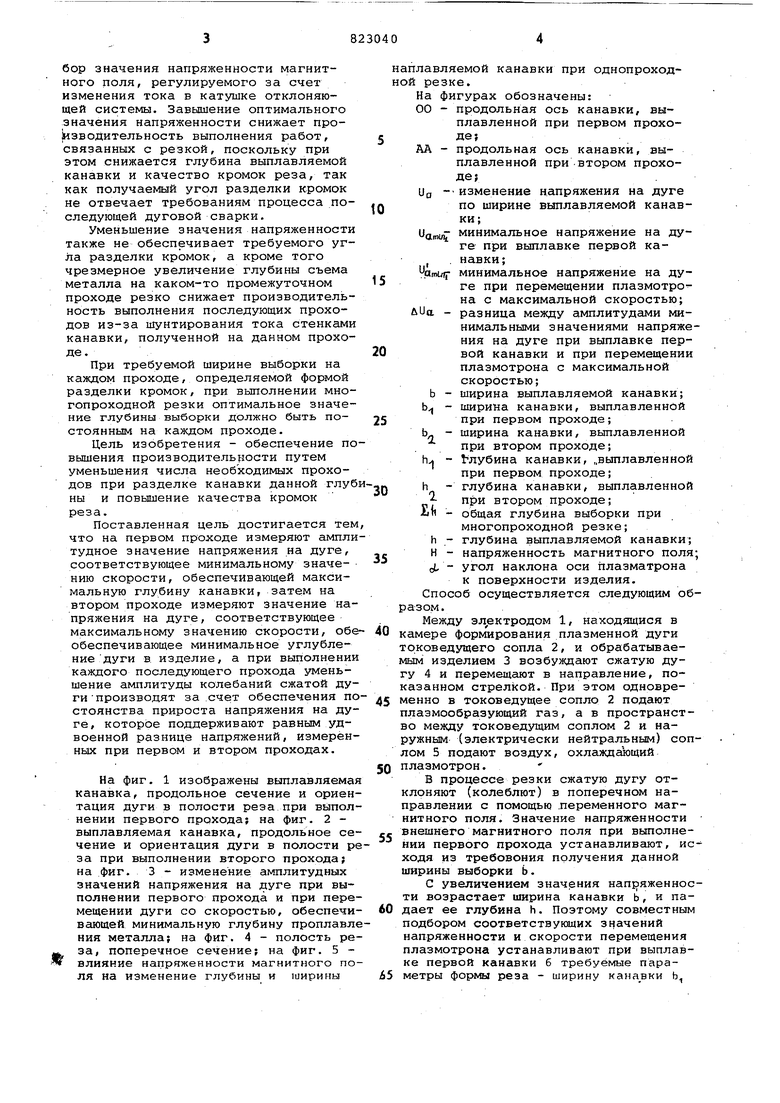

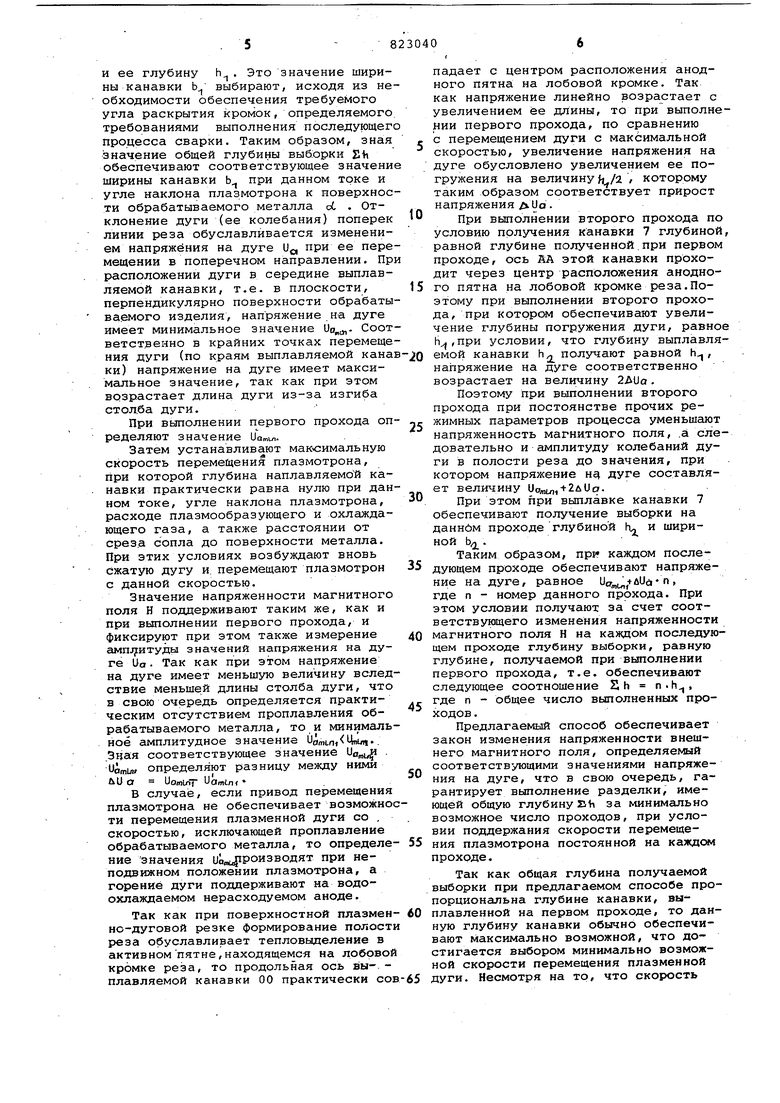

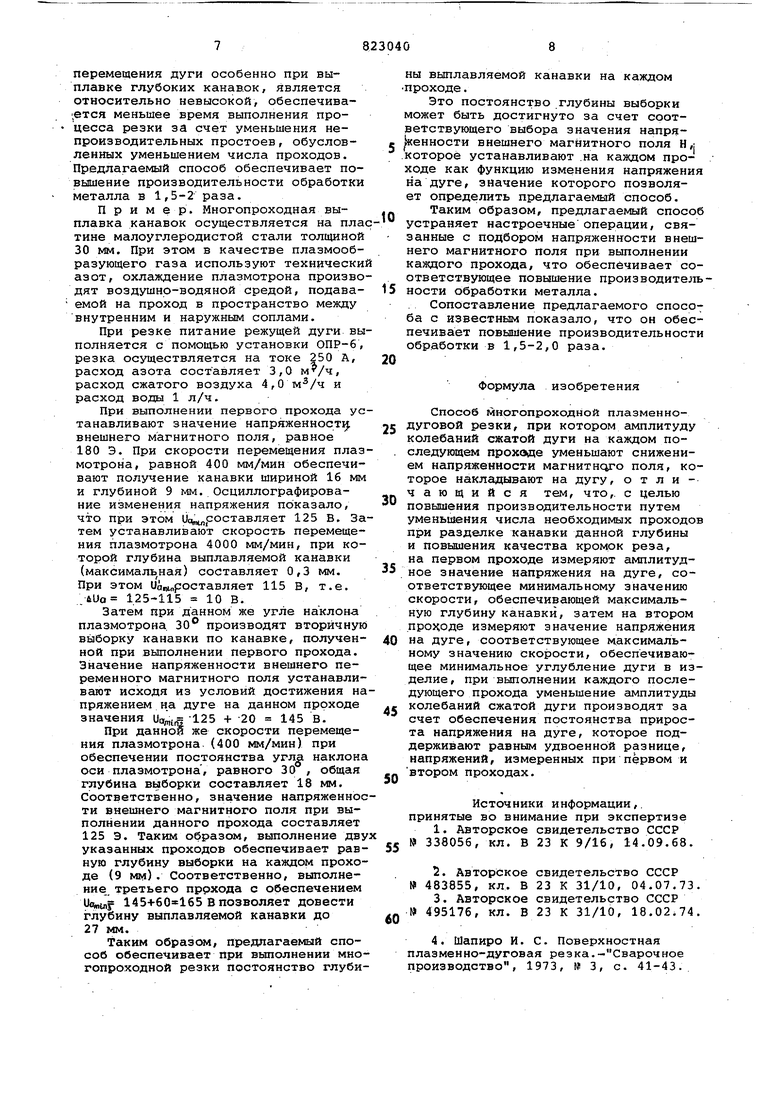

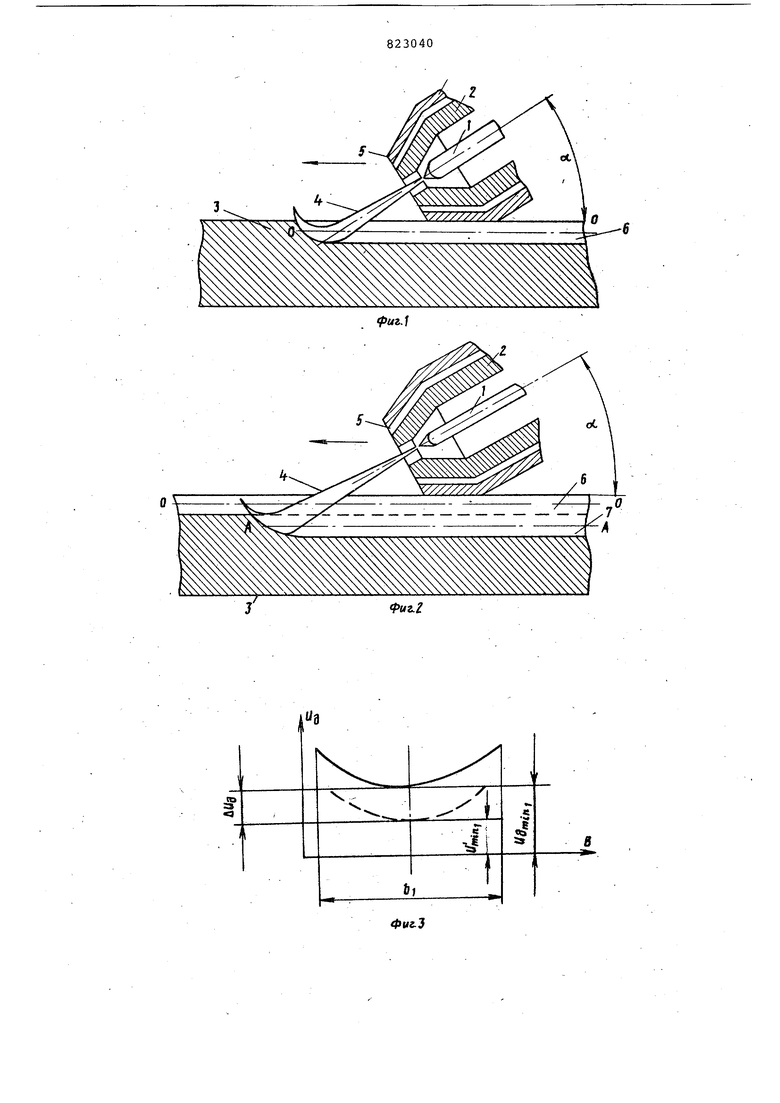

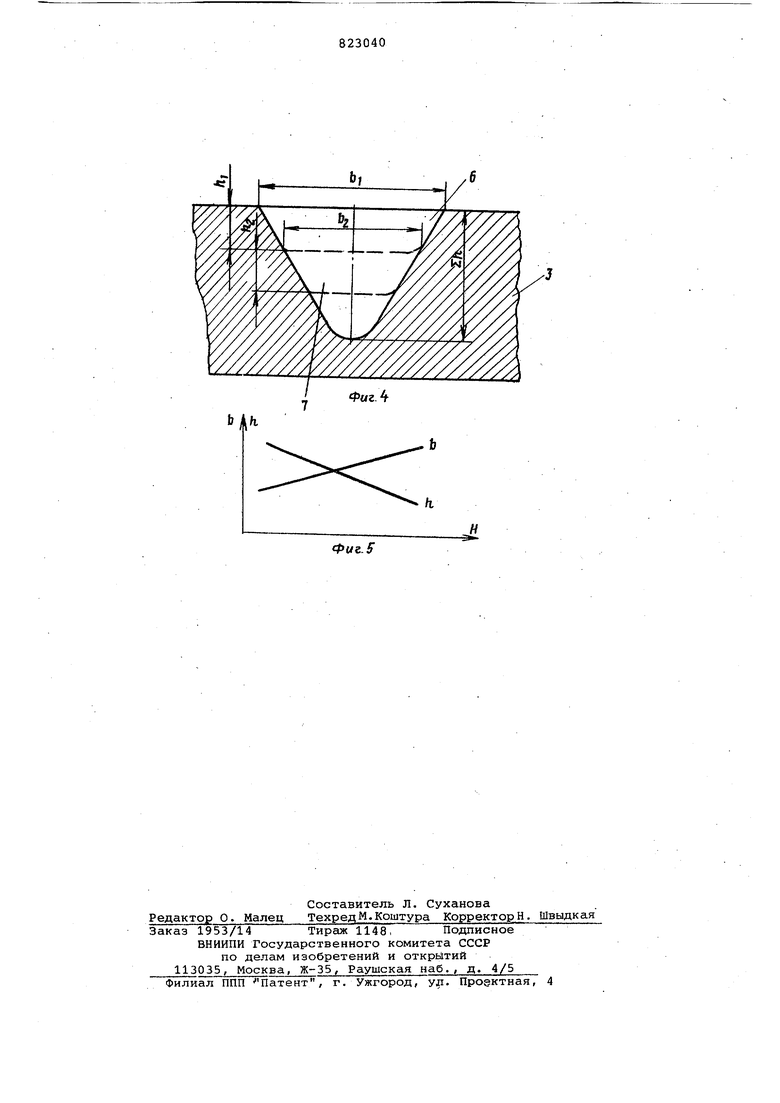

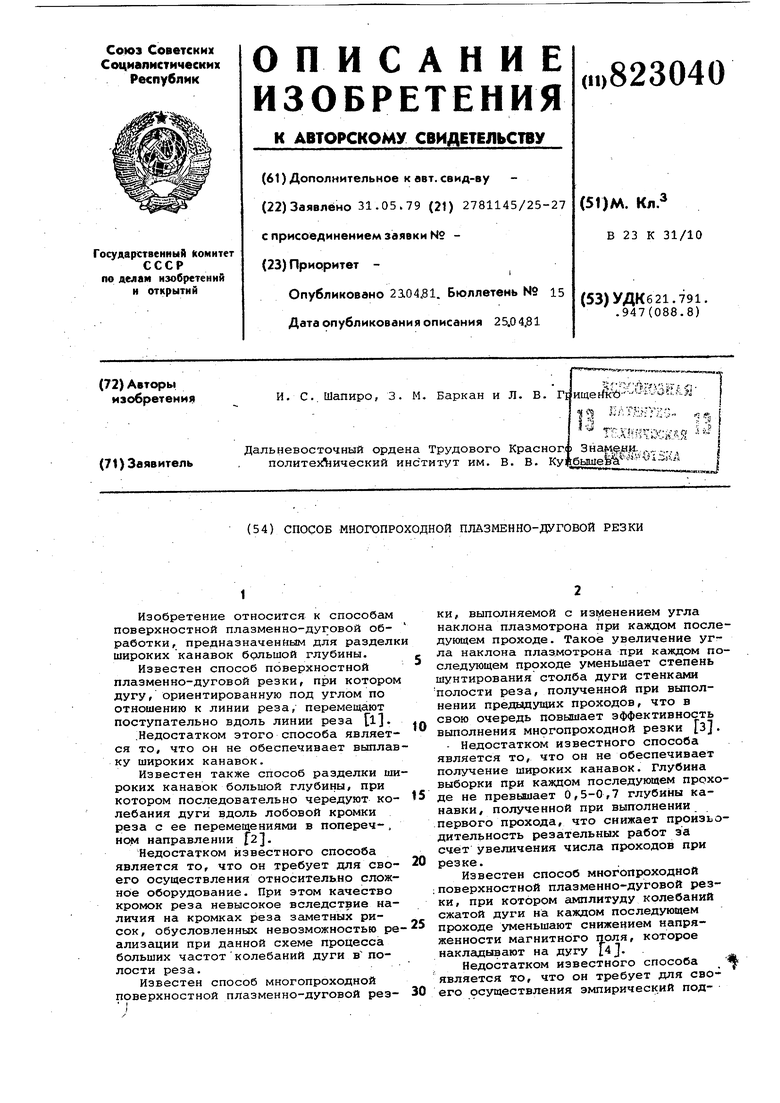

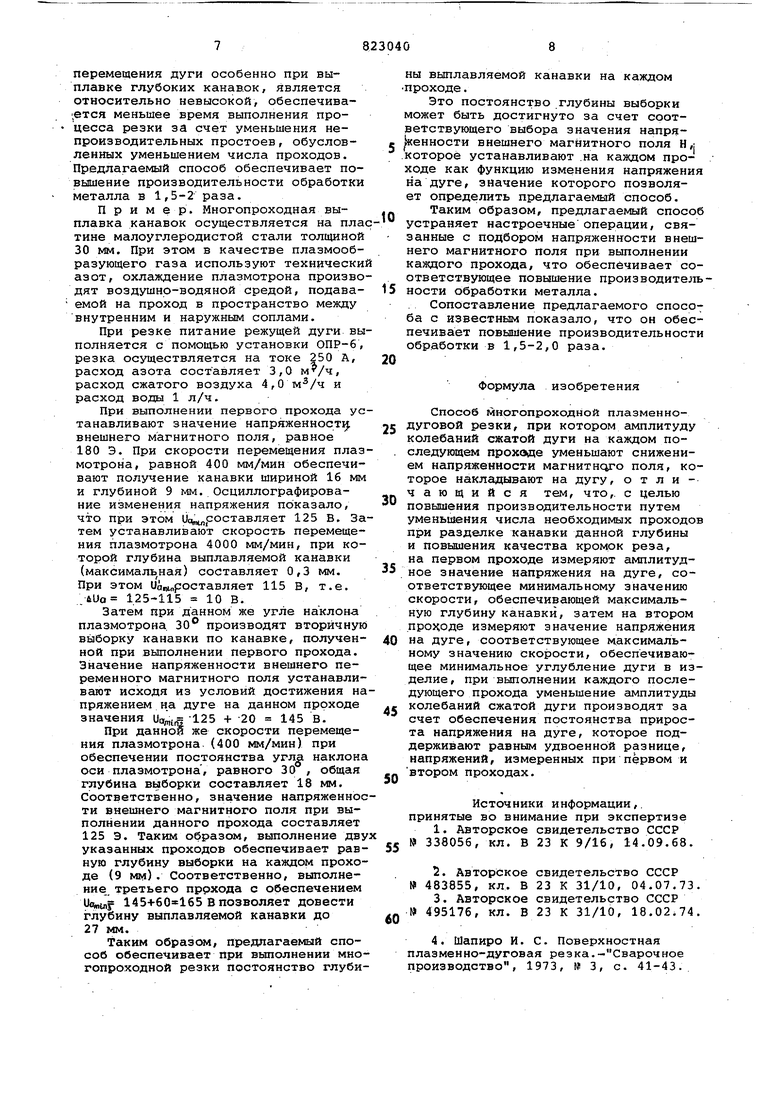

Изобретение относится к способам поверхностной плазменно-дуговой обработки, предназначенным для раздел широких канавок большой глубины. Известен способ поверхностной плаэменно-дуговой резки, при которо дугу, ориентированную под углом по отношению к линии реза, перемещают поступательно вдоль линии реза . .Недостатком этого способа являет ся то, что он не обеспечивает выплав ку широких канавок. Известен также способ разделки ши роких канавок большой глубины, при котором последовательно чередуют колебания дуги вдоль лобовой кромки реза с ее перемещениями в попереч- . направлении f2. Недостатком известного способа является то, что он требует для своего осуществления относительно сложное оборудование. При этом качество кромок реза невысокое вследствие наличия на кромках реза заметных рисок, обусловленных невозможностью ре ализации при данной схеме процесса больших частотколебаний дуги в полости реза. Известен способ многопроходной поверхностной плазменно-дуговой резки, выполняемой с изменением угла наклона плазмотрона при каждом последующем проходе. Такое увеличение угла наклона плаз.мотЕЮна при каждом последующем проходе уменьшает степень шунтирования столба дуги стенками полости реза, полученной при выполнении предьщущих проходов, что в свою очередь повышает эффективность выполнения многопроходной резки З. - Недостатком известного способа является то, что он не обеспечивает получение широких канавок. Глубина выборки при каждом последующем проходе не превьвиает 0,5-0,7 глубины канавки, полученной при выполнении первого прохода, что снижает проиэьодительность резательных работ за счет увеличения числа проходов при резке. Известен способ многопроходной поверхностной плазменно-дуговой резки, при котором амплитуду колебаний сжатой дуги на каждом последующем проходе уменьшают снижением напряженности магнитного поля, которое накладывают на дугу Недостатком известного способа является то, что он требует для своего осуществления эмпирический подбор значения напряженности магнитного поля, регулируемого за счет изменения тока в катушке отклоняющей системы. Завышение оптимального значения напряженности снижает про изводительность выполнения работ, связанных с резкой, поскольку при этом снижается глубина выплавляемой канавки и качество кромок реза, так как получаемый угол разделки кромок не отвечает требованиям процесса последующей дуговой сварки. Уменьшение значения напряженности также не обеспечивает требуемого угла разделки кромок, а кроме того чрезмерное увеличение глубины съема металла на каком-то промежуточном проходе резко снижает производительность выполнения последующих проходов из-за шунтирования тока стенками канавки, полученной на данном проходе. При требуемой ширине выборки на каждом проходе, определяемой формой разделки кромок, при выполнении многопроходной резки оптимальное значение глубины выборки должно быть постоянным на каждом проходе. Цель изобретения - обеспечение по вышения производительности путем уменьшения числа необходимых проходов при разделке канавки данной глуб ны и повышение качества кромок реза. Поставленная цель достигается тем что на первом проходе измеряют ампли тудное значение напряжения на дуге, соответствующее минимальному значению скорости, обеспечивающей максимальную глубину канавки, затем на втором проходе измеряют значение напряжения на дуге, соответствующее максимальному значению скорости, обе обеспечивающее минимальное углубление дуги в изделие, а при выполнении каждого последующего прохода уменьшение амплитуды колебаний сжатой дуги производят за счет обеспечения по стоянства прироста напряжения на дуге, которое поддерживают равным удвоенной разнице напряжений, измеренных при первом и втором проходах. На фиг. 1 изображены выплавляема канавка, продольное сечение и ориен тация дуги в полости реэа при выпол нении первого прохода; на фиг. 2 выплавляемая канавка, продольное се чение и ориентация дуги в полости р за при выполнении второго прохода; на фиг. 3 - изменение амплитудных значений напряжения на дуге при выполнении первого прохода и при пере мещении дуги со скоростью, обеспечи вающей минимальную глубину проплавл ния металла; на фиг. 4 - полость ре g. за, поперечное сечение; на фиг. 5 влияние напряженности магнитного по ля на изменение глубины и ширины аплавляемой канавки при однопроходой резке. На фигурах обозначены: 00 - продольная ось канавки, выплавленной при первом прохо ®АА - продольная ось канавки, выплавленной при втором проходе;UQ -изменение напряжения на дуге по ширине выплавляемой канавки;(1ющ минимальное напряжение на дуге при выплавке первой ка, . навки; amLnf минимальное напряжение на дуге при перемещении плазмотрона с максимальной скоростью; uUa - разница между амплитудами минимальными значениями напряжения на дуге при выплавке первой канавки и при перемещении плазмотрона с максимальной скоростью; Ь - ширина выплавляемой канавки; Ь - ширина канавки, выплавленной при первом проходе; Ь- - ширина канавки, выплавленной при втором проходе; - Глубина канавки, „выплавленной при первом проходе; h - глубина канавки, выплавленной при втором проходе; 1|П - общая глубина выборки при многопроходной резке; h .- глубина выплавляемой канавки; И - напряженность магнитного поля; oL угол наклона оси плазматрона к поверхности изделия. Способ осуществляется следующим обазом. Между электродом 1, находящися в амере формирования плазменной дуги рковедущего сопла 2, и обрабатываеым изделием 3 возбуждают сжатую дугу 4 и перемещают в направление, показанном стрелкой. При этом одновреенно в токоведущее сопло 2 подают плазмообразующий газ, а в пространство между токоведущим соплом 2 и наружным (электрически нейтральным) соплом 5 подают воздух, охлаждающий плазмотрон. В процессе резки сжатую дугу отклоняют (колеблют) в поперечном направлении с помощью .переменного магнитного поля. Значение напряженности внешнего магнитного поля при выполнении первого прохода устанавливают, исходя из требовония получения данной ширины выборки Ь. С увеличением значения нап эяженности возрастает ширина канавки Ь, и падает ее глубина h. Поэтому совместным подбором соответствующих значений напряженности и скорости перемещения плазмотрона устанавливают при выплавке первой канавки 6 требуемые параметры формы реза - ширину Ь и ее глубину h. Это значение ширины канавки Ь выбирают, исходя из не обходимости обеспечения требуемого угла раскрытия кромок, определяемого требованиями выполнения последующег процесса сварки. Таким образом, зная значение общей глубины выборки ь обеспечивают соответствующее значени ширины канавки Ь при данном токе и угле наклона плазмотрона к поверхнос ти обрабатываемого металла ct . Отклонение дуги (ее колебания) поперек линии реза обуславливается изменением напряжения на дуге и, при ее пере мещении в поперечном направлении. Пр расположении дуги в середине выплавляемой канавки, т.е. в плоскости, перпендикулярно поверхности обрабаты ваемого изделия, напряжение на дуге имеет минимальное значение Up. Соот ветственно в крайних точках перемеще ния дуги (по краям выплавляемой кана ки) напряжение на дуге имеет максимальное значение, так как при этом возрастает длина дуги из-за изгиба стол.ба дуги. При выполнении первого прохода оп ределяют значение .. Затем устанавливают мак-симальную скорость перемещения плазмотрона, при которой глубина наплавляемой канавки практически равна нулю при дан ном токе, угле наклона плазмотрона. расходе плазмообразующего и охлаждающего газа, а также расстоянии от срез.а сопла до поверхности металла. При этих условиях возбуждают вновь сжатую дугу и. перемещают плазмотрон с данной скоростью. Значение напряженности магнитного поля Н поддерживают таким же, как и при выполнении первого прохода, и фиксируют при этом также измерение aMnj HTyAH значений напряжения на дуге . Так как при этом напряжение на дуге имеет меньшую величину вслед ствие меньшей длины столба дуги, что в свою очередь определяется практическим отсутствием проплавления обрабатываемого металла, то и минимальное амплитудное значение Uomtn/Цпич. Зная соответствующее значение UD Uoinu/ определяют разницу между ними ли о UomlnT Uomtn В случае, если привод перемещения плазмотрона не обеспечивает возможнос ти перемещения плазменной дуги со , скоростью, исключающей проплавление обрабатываемого металла, то определениз значения иа« рроиэводят при неподвижном положении плазмотрона, а горение дуги поддерживают на водоохлаждаемом нерасходуемом аноде. Так как при поверхностной плазменНС-дуговой резке формирование полости реза обуславливает тепловыделение в активномпятне,находящемся на лобовой кромке реза, то продольная ось вы-.плавляемой канавки 00 практически сов падает с центром расположения анодного пятна на лобовой кромке. Так как напряжение линейно возрастает с увеличением ее длины, то при выполнении первого прохода, по сравнению с перемещением дуги с максимальной скоростью, увеличение напряжения на дуге обусловлено увеличением ее погружения на величину ft /а , которому таким образом соответствует прирост напряжения Alia. При выполнении второго прохода по условию получения канавки 7 глубиной, равной глубине полученной.при первом проходе, ось ДА этой канавки проходит через центр расположения анодного пятна на лобовой кромке реза.Поэтому при выполнении второго прохода, при котором обеспечивают увеличение глубины погружения дуги, равное Ь,при условии, что глубину выплавляемой канавки h получают равной К, напряжение на дуге соответственно возрастает на величину 2Лио. Поэтому при выполнении второго прохода при постоянстве прочих режимных параметров процесса уменьшают напряженность магнитного поля, .а следовательно и амплитуду колебаний дуги в полости реза до значения, при котором напряжение н дуге составляет величину иодлл,- -2лио. При этом при выплавке канавки 7 обеспечивают получение выборки на даннйм проходе глубиной К,, и шириной Ь,2. Таким образом, при каждом последующем проходе обеспечивают напряжение на дуге, равное Uer,,, где п - номер данного прохода. При этом условии получают за счет соответствующего изменения напряженности магнитного поля Н на каждом последующем проходе глубину выборки, равную глубине, пoлsrчaeмoй при выполнении первого прохода, т.е. обеспечивают следующее соотношение Sh n-h, где п - общее число выполненных проходов . Предлагаемый способ обеспечивает закон изменения напряженности внешнего магнитного поля, определяемый соответствующими значениями напряжения на дуге, что в свою очередь, гарантирует выполнение разделки, имеющей общую глубину Sti за минимально возможное число проходов, при условии поддержания скорости перемещения плазмотрона постоянной на каждом проходе. Так как общая глубина получаемой выборки при предлагаемом способе проорциональна глубине канавки, вылавленной на первом проходе, то данную глубину канавки обычно обеспечиают максимально возможной, что дотигается выбором минимально возможой скорости перемещения плазменной уги. Несмотря на то, что скорость перемещения дуги особенно при выплавке глубоких канав.ок, является относительно невысокой, обеспечива,ется меньшее время выполнения процесса резки за счет уменьшения непроизводительных простоев, обусловленных уменьшением числа проходов. Предлагаемый способ обеспечивает повышение производительности обработки металла в 1,5-2 раза. П р и м ер. Многопроходная выплавка канавок осуществляется на пла тине малоуглеродистой стали толщиной 30 мм. При этом в качестве плазмообразующего газа используют технически азот, охлаждение плазмотрона произво дят воздушно-водяной средой, подаваемой на проход в пространство между внутренним и наружным соплами. При резке питание режущей дуги вы полняется с помощью установки ОПР-6, резка осуществляется на токе 250 А, расход азота составляет 3,0 , расход сжатого воздуха 4,0 и расход воды 1 л/ч. При выполнении первого прохода ус танавливают значение напряженност внешнего магнитного поля, равное 180 Э. При скорости перемещения плаз мотрона, равной 400 мм/мин обеспечивают получение канавки шириной 16 мм и глубиной 9 мм. Осциллографирование изменения напряжения пЬказало, что при этом Оц роставляет 125 В. За тем устанавливают скорость перемещения плазмотрона 4000 мм/мин, при которой глубина выплавляемой канавки (максималь ная) составляет 0,3 мм. При этом иовшроставляет 115 В, т.е. .uUo 125-115 10 В. Затем при данном же угле наклона плазмотрона. 30 производят вторичную выборку канавки по канавке, полученной при выполнении первого прохода. Значение напряженности внешнего переменного магнитного поля устанавливают исходя из условий достижения на пряжением дуге на данном проходе значения Ua;ntnl125 + -20 145 В. При данной же скорости перемещения плазмотрона (400 мм/мин) при обеспечении постоянства угла наклона оси плазмотрона , равного 30 , общая глубина выборки составляет 18 мм. Соответственно, значение напряженнос ти внешнего магнитного поля при выполнении данного прохода составляет 125 Э. Таким образом, выполнение дву указанных проходов обеспечивает рав ную глубину выборки на каждом прохо де (9 мм). Соответственно, выполнение третьего пррхода с обеспечением Uomuif 145+60 165 В позволяет довести глубину выплавляемой канавки до 27 мм. Таким образом, предлагаемый способ обеспечивает При выполнении мно гопроходной резки постоянство глуби ны выплавляемой канавки на каждом роходе. Это постоянство глубины выборки ожет быть достигнуто за счет соотетствующего выбора значения напряенности внешнего магнитного поля H,j оторое устанавливают .на каждом проходе как функцию изменения напряжения на дуге, значение которого позволяет определить предлагаемый способ. Таким образом, предлагаемый способ устраняет настроечныеоперации, связанные с подбором напряженности внешнего магнитного поля при выполнении каждого прохода, что обеспечивает соответствующее повышение производительности обработки металла. Сопоставление предлагаемого способа с известным показало, что он обеспечивает повышение производительности обр.аботки в 1,5-2,0 раза. Формула изобретения Способ многопроходной плазменнодуговой резки, при котором амплитуду колебаний сжатой дуги на каждом последующем проходе уменьшают снижением напряженности магнитного поля, которое накладывают на дугу, отличающийся тем, что,, с целью повышения производительности путем уменьшения числа необходимых проходов при разделке канавки данной глубины и повышения качества кромок реза, на первом проходе измеряют амплитудное значение напряжения на дуге, соответствующее минимальному значению скорости, обеспечивающей максимальную глубину канавки, затем на втором проходе измеряют значение напряжения на дуге, соответствующее максимальному значению скорости, обеспечивающее минимальное углубление дуги в изделие, при выполнении каждого последующего прохода уменьшение амплитуды колебаний сжатой дуги производят за счет обеспечения постоянства прироста напряжения на дуге, которое поддерживают равным удвоенной разнице, напряжений, измеренных при первом и втором проходах. Источники информации,, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 338056, кл. В 23 К 9/16, 14.09.68. 2.Авторское свидетельство СССР № 483855, кл. Б 23 К 31/10, 04.07.73 3.Авторское свидетельство СССР 495176, кл. В 23 К 31/10, 18.02.74 4. Шапиро И. С. Поверхностная плазменно-дуговая резка.- Сварочное производство, 1973, N 3, с. 41-43.

5

i

fuz.Z

3

s

в

6)

Фиъ.5

Авторы

Даты

1981-04-23—Публикация

1979-05-31—Подача